泵盖偏心孔车削加工用工装的制作方法

[0001]

本实用新型涉及泵盖加工的技术领域,尤其是涉及一种泵盖偏心孔车削加工用工装。

背景技术:

[0002]

在机动车辆发动机领域,机油泵起着很重要的作用,泵盖是汽车发动机机油泵的重要零部件之一,泵盖主要的作用是将机油泵的泵体密封,起到隔离的作用。

[0003]

现有的授权公告号为cn204524848u的中国实用新型,公开了一种用于加工吸油泵泵盖的偏心车工装,包括一个圆形的工装底板、与工装底板偏心设置的一个定位销、若干支撑销、一个挡向销、一个压板及连接于压板与定位销之间的第一紧固件;定位销的轴线与工装底板圆心的偏移距离及方向与吸油泵泵盖上输出轴通孔所在圆心与吸油泵泵盖的大外圆所在圆心的偏移距离及方向相同,工装底板的圆心与吸油泵泵盖的大外圆所在圆心同心;偏心车工装的回转中心为吸油泵泵盖的大外圆所在圆心,在数控车床上通过车刀即可车削泵盖的大外圆;在压板上设有便于安装的u形槽,在吸油泵泵盖上的输出轴通孔与定位销装配,且吸油泵泵盖的前面支撑在支撑销上后,将第一紧固件(具体可采用螺栓)旋拧入定位销的主定位部上的螺纹连接孔,将压板的u形槽插在螺栓上,压板压靠在吸油泵泵盖的背面,拧入螺母,即可通过压板将吸油泵泵盖压紧。

[0004]

但是,上述现有技术方案存在以下缺陷:对泵盖固定时,工人通常需利用扳手旋拧螺母数圈,费时费力,影响泵盖的加工效率。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的是提供一种泵盖偏心孔车削加工用工装,优点是省时省力,有助于提升泵盖的加工效率。

[0006]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0007]

一种泵盖偏心孔车削加工用工装,包括工装底板,所述工装底板的侧壁上设有两个卡块,两个所述卡块与工装底板之间围合形成安装工位,所述卡块与泵盖的侧壁卡嵌,所述工装底板的侧壁上位于两个卡块的上方设有安装座,所述安装座内设有若干滑孔,所述滑孔内滑移连接有抵接杆,所述抵接杆伸出滑孔并朝安装工位延伸,所述抵接杆远离安装工位的一端伸出滑孔,所述抵接杆远离安装工位的一端连接有用于驱动若干抵接杆同步滑移的联动组件。

[0008]

通过采用上述技术方案,由于抵接杆沿滑孔往复滑移在安装座内,方便工人对泵盖进行上下料,通过抵接杆与联动组件的配合,方便工人同时驱动若干抵接杆同步往复滑移,从而无需工人使用扳手,省时省力,进而有利于提升泵盖的加工效率。

[0009]

本实用新型进一步设置为:所述联动组件包括联动杆,所述联动杆的底壁与抵接杆伸出滑孔一端的端壁滑移连接,所述联动杆的顶壁上设有穿孔,所述安装座的顶壁上螺纹连接有与穿孔插接配合的支撑柱,所述联动杆的顶壁上设有锁紧件。

[0010]

通过采用上述技术方案,工人朝安装工位按压联动杆,使抵接杆紧密抵接泵盖,此时,支撑柱穿过联动杆,利用锁紧件将联动杆固定在安装座上,从而保证泵盖跟随工装底板转动时的稳定性。

[0011]

本实用新型进一步设置为:所述锁紧件包括旋转块,所述旋转块通过转动轴转动连接在支撑柱的顶壁上,所述旋转块的长度和宽度不一致,所述旋转块的尺寸与穿孔的尺寸适配。

[0012]

通过采用上述技术方案,当支撑柱穿过联动杆的顶壁后,旋转旋转块,使旋转块与穿孔呈十字交叉连接,从而对联动杆进行限位;通过旋转块与支撑柱的配合,结构简单,且便于工人操作。

[0013]

本实用新型进一步设置为:所述安装座内设有与滑孔连通的承接空腔,所述抵接杆伸进滑孔的一端的侧壁上设有滑块,所述滑块滑移连接在承接空腔的腔壁上,所述滑块的侧壁与承接空腔的腔壁之间连接有弹簧,所述弹簧的长度方向平行于抵接杆的长度方向。

[0014]

通过采用上述技术方案,利用联动杆推动抵接杆时,弹簧处于压缩状态,具有一定的弹性恢复力,当泵盖加工完成后,工人旋拧旋转块,使旋转块与联动杆分离,在弹簧的弹性恢复力的作用下,抵接杆带动联动杆复位且与泵盖分离,从而无需工人手动拉动联动杆,省时省力,进而进一步提升泵盖的加工效率。

[0015]

本实用新型进一步设置为:所述承接空腔靠近联动杆一侧的侧壁上设有缓冲垫。

[0016]

通过采用上述技术方案,当弹簧的弹性恢复力较大时,利用缓冲垫,对滑块的滑移运动起到一定的缓冲保护作用,减小滑块与承接空腔内壁间的碰撞损耗。

[0017]

本实用新型进一步设置为:所述联动杆的顶壁上设有拉杆。

[0018]

通过采用上述技术方案,利用拉杆,方便工人推拉联动杆,省时省力。

[0019]

本实用新型进一步设置为:所述滑孔的孔壁与抵接杆的侧壁间围合形成滑动空腔,所述抵接杆的侧壁上转动连接有滚珠,所述滚珠滚动连接在滑动空腔内。

[0020]

通过采用上述技术方案,通过滚珠与滑动空腔的配合,有助于提升抵接杆滑移时的顺畅性。

[0021]

本实用新型进一步设置为:所述抵接杆延伸至安装工位的一端的侧壁上设有压紧弧片,所述压紧弧片的侧壁与泵盖的侧壁紧密贴合。

[0022]

通过采用上述技术方案,利用压紧弧片,有利于增加抵接杆与泵盖侧壁间的接触面积,从而提升抵接杆与泵盖侧壁抵接时的稳固性。

[0023]

本实用新型进一步设置为:所述压紧弧片靠近安装工位一侧的侧壁上设有抵紧垫。

[0024]

通过采用上述技术方案,利用抵紧垫,增大压紧弧片与泵盖侧壁间的静摩擦力,从而提升压紧弧片与泵盖侧壁抵接时的紧密性,进而保证泵盖跟随工装底板旋转时的稳定性。

[0025]

综上所述,本实用新型的有益技术效果为:

[0026]

1.通过拉杆、联动杆、抵接杆、压紧弧片与抵紧垫的配合,方便工人将泵盖抵紧在安装工位内,通过旋转块与联动杆的配合,方便工人将联动杆固定,工人利用拉杆和旋转块,可快速固定和卸下泵盖,省时省力;

[0027]

2.通过抵接杆、弹簧、滑块以及滚珠的配合,当工人旋拧旋转块释放联动杆时,在弹簧的弹性恢复力的作用下,有利于提升抵接杆复位滑移时的顺畅性;

[0028]

3.通过缓冲垫,对抵接杆的复位起到良好的缓冲保护作用,有利于减小滑块与承接空腔腔壁间的碰撞损耗。

附图说明

[0029]

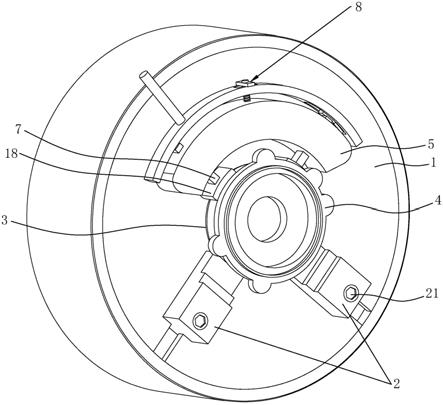

图1是本实施例的整体结构示意图。

[0030]

图2是用于体现联动组件、安装座与抵接杆的连接关系的结构示意图。

[0031]

图3是用于体现旋转块、联动杆与支撑柱之间的连接关系的剖面结构示意图。

[0032]

图4是用于体现安装座内抵接杆、滑块、弹簧、缓冲垫与承接空腔的位置关系的剖面结构示意图。

[0033]

图5是用于体现滚珠、抵接杆与滑动空腔之间的位置关系的剖面结构示意图。

[0034]

图中,1、工装底板;2、卡块;3、安装工位;4、泵盖;5、安装座;6、滑孔;7、抵接杆;8、联动组件;81、联动杆;811、穿孔;82、支撑柱;83、锁紧件;9、旋转块;10、转动轴;11、承接空腔;12、滑块;13、弹簧;14、缓冲垫;15、拉杆;16、滑动空腔;17、滚珠;18、压紧弧片;19、抵紧垫;20、活动槽;21、螺栓。

具体实施方式

[0035]

以下结合附图对本实用新型作进一步详细说明。

[0036]

参照图1,为本实用新型公开的一种泵盖偏心孔车削加工用工装,解决了工人固定泵盖4时费时费力的问题,该工装包括工装底板1,工装底板1的侧壁上滑移连接有两卡块2,两卡块2通过螺栓21固定在工装底板1上,两卡块2相对的侧壁与工装底板1之间围合形成安装工位3,泵盖4卡嵌在安装工位3内,工装底板1的侧壁上位于两个卡块2的上方设有安装座5,安装座5的轴线与两卡块2间的轴线间的夹角均接近120度,安装座5的上表面和下表面均为弧形面,安装座5内滑移连接有若干抵接杆7,抵接杆7有两根,两根抵接杆7的延伸方向分别与两个卡块2的轴线延伸方向同向,抵接杆7朝泵盖4延伸的一端连接有压紧弧片18,压紧弧片18的上表面和下表面也均为弧面,压紧弧片18具有一定的柔韧性,抵接杆7远离泵盖4的一端连接有用于驱动两根抵接杆7同步滑移的联动组件8。

[0037]

参照图2,压紧弧片18靠近泵盖4一侧的侧壁上通过环保胶水粘连有抵紧垫19,抵紧垫19可由橡胶材质制成,联动组件8包括联动杆81、支撑柱82以及锁紧件83,联动杆81的顶壁上连接有拉杆15,方便工人推拉抵接杆7,联动杆81的底壁上沿其延伸方向设有活动槽20,抵接杆7远离泵盖4(图1)的一端的端壁滑移连接在活动槽20内,支撑柱82的一端螺纹连接在安装座5的顶壁上,以便根据泵盖4的尺寸调节支撑柱82凸出于安装座5的高度,锁紧件83设置在支撑柱82的顶壁上。

[0038]

参照图1和图2,工人先根据待加工的泵盖4的尺寸大小,滑移调节两卡块2的位置,再利用螺栓21将两卡块2固定在工装底板1的侧壁上,将泵盖4卡嵌在安装工位3内后,工人朝安装工位3一侧按压联动杆81,使两抵接杆7朝泵盖4滑移至压紧弧片18紧密抵接在泵盖4的侧壁上,再利用锁紧件83对联动杆81进行固定,通过两卡块2以及抵接杆7的配合,方便工人快速固定和卸下泵盖4,省时省力,从而提升泵盖4的加工效率。

[0039]

参照图3,联动杆81的顶壁上设有穿孔811,支撑柱82的另一端与穿孔811相对,锁紧件83(图2)包括旋转块9,旋转块9的纵截面的形状为矩形,旋转块9的长度和宽度不一致,旋转块9的尺寸与穿孔811的尺寸适配,旋转块9通过转动轴10转动连接在支撑柱82的顶壁上,当抵接杆7抵接在泵盖4(图1)的侧壁上时,工人旋转旋转块9,此时,旋转块9与支撑柱82十字交叉抵接,从而实现对联动杆81的固定,结构简单方便,便于操作。

[0040]

参照图4,安装座5内设有滑孔6,抵接杆7滑移连接在滑孔6内,安装座5内设有与滑孔6连通的承接空腔11,抵接杆7伸进滑孔6内的一端的侧壁上设有滑块12,滑块12与承接空腔11之间连接有弹簧13,弹簧13的延伸方向与抵接杆7的长度方向同向,弹簧13的一端与滑块12的底壁连接,弹簧13的另一端固定在承接空腔11的底壁上,起始状态下,滑块12位于承接空腔11靠近联动杆81的一侧,承接空腔11靠近联动杆81一侧的侧壁上设有缓冲垫14,缓冲垫14可选用橡胶垫,可对滑块12的复位过程起到良好的缓冲保护作用,以减小滑块12与承接空腔11腔壁之间的碰撞损耗。

[0041]

参照图5,承接空腔11靠近工装底板1一侧的侧壁与抵接杆7的侧壁间形成滑动空腔16,滑动空腔16的长度方向与抵接杆7的长度方向同向,抵接杆7的侧壁上转动连接有滚珠17,滚珠17滚动连接在滑动空腔16内,有助于提升抵接杆7滑移时的顺畅性。

[0042]

参照图4和图5,当工人将抵接杆7推动至紧密抵接泵盖4时,弹簧13处于压缩的状态,此时的弹簧13具有一定的弹性恢复力,当泵盖4加工完成后,工人旋转旋转块9,使联动杆81处于可活动的状态,此时,在弹簧13的弹性恢复力以及滚珠17的配合作用下,抵接杆7快速复位,滑块12也快速复位至承接空腔11的顶端,从而方便工人快速卸下泵盖4。

[0043]

本实施例的实施原理为:工人先根据待加工的泵盖4的尺寸大小,滑移调节两卡块2的位置,并利用螺栓21将两卡块2固定在工装底板1上,再将泵盖4卡嵌在安装工位3内,推动拉杆15,使抵接杆7朝泵盖4滑移至压紧弧片18紧密抵接泵盖4,旋拧旋转块9,对联动杆81进行固定,此时,弹簧13处于压缩的状态,弹簧13具有一定的弹性恢复力;当泵盖4完成加工后,旋拧旋转块9,使联动杆81处于活动的状态,在弹簧13的弹性恢复力和滚珠17的配合作用下,抵接杆7快速复位,此时,压紧弧片18与泵盖4分离,方便工人将泵盖4取下,省时省力,有助于提升泵盖4的加工效率。

[0044]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1