一种用于探针的连续加工设备的制作方法

1.本实用新型涉及自动化加工技术领域,具体是一种用于探针的连续加工设备。

背景技术:

2.加工如图10所示的探针,探针的一端需要进行开槽、压扁、缩口,对另外一端需要先打孔,破开轴端的外壁,然后在破开位置处铣一个u型的槽口,现有的加工设备是分体式的,对探针的加工先在一台设备上加工一部分,然后人工转移到另一台设备加工另一部分,这样做无法保证加工的连续性,对加工过程的监控以及在探针的转移过程中会浪费大量的时间和人力物力。

技术实现要素:

3.本实用新型的目的在于提供一种用于探针的连续加工设备,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本实用新型采用的技术方案是:

5.一种用于探针的连续加工设备,包括电控箱体、出料震动盘、定位机构、取料机构、第一轴端加工机构、第二轴端加工机构;

6.所述出料震动盘设置在所述电控箱体的上端面边侧,出料震动盘的出料端设有倾斜的滑料槽,所述滑料槽的下料端处设有与其衔接的接料机构;

7.所述定位机构设置在所述电控箱体的上端面中部,其用于装夹物料;

8.所述电控箱体上端面还水平设有导向平行的第一导向滑轨、第二导向滑轨,且第一导向滑轨、第二导向滑轨分别位于定位机构处所装夹的物料轴端两侧,所述第一导向滑轨处设有驱动方向均与其导向平行的第一直线驱动机构、第二直线驱动机构,第一导向滑轨上滑动设有支撑所述取料机构的第一滑板以及滑动设有支撑所述第一轴端加工机构的第二滑板,所述第一滑板连接所述第一直线驱动机构的驱动端,所述第二滑板连接所述第二直线驱动机构的驱动端,所述第二导向滑轨处设有驱动方向与其导向平行的第三直线驱动机构,第二导向滑轨上滑动设有支撑所述第二轴端加工机构的第三滑板,所述第三滑板连接所述第三直线驱动机构的驱动端;

9.所述取料机构包括第一伺服驱动机构、第一气动手指、第二气动手指,所述第一伺服驱动机构的驱动方向与第一直线驱动机构的驱动方向垂直,并水平设置在所述第一滑板的上端面,第一伺服驱动机构的驱动端设有所述第一气动手指、第二气动手指,第一气动手指、第二气动手指的夹料端均朝向所述第二导向滑轨的一侧,所述第一气动手指夹料端的两个夹指中部设有弹性顶销;

10.所述第一轴端加工机构、第二轴端加工机构分别用于加工定位机构处所装夹的物料两轴端。

11.进一步的,所述接料机构包括接料底座,所述接料底座的顶端设有与滑料槽的衔接的水平接料槽,所述接料底座的顶部下方设有挡料气缸,所述挡料气缸的驱动端设有位

于所述水平接料槽出料口处的挡料板,所述接料底座的侧边设有气缸座,所述气缸座的顶部设有压料气缸,所述压料气缸的驱动端设有向水平接料槽上端面下压的压料盖,所述压料盖上设有感应水平接料槽内是否有料的物料感应器。

12.进一步的,所述定位机构包括底板、对齐板、固定座、固定夹、支撑座、滑座、滑动夹、驱动气缸,所述底板设置在电控箱体的上端面,所述对齐板、固定座、支撑座呈一字型依次设置在底板上,所述对齐板位于底板相邻于接料机构的位置处,所述固定座顶端设有固定夹,所述支撑座顶端通过滑动组件与所述滑座滑动连接,所述滑动组件滑动支撑所述滑座向固定座滑动趋近,所述滑座顶部设有与所述固定夹配合夹紧的所述滑动夹,所述驱动气缸通过气缸支架设置在底板,并位于滑座背离所述固定座的一侧,其轴向与所述滑动组件导向平行,且其轴端连接所述滑座。

13.进一步的,所述第一轴端加工机构包括第二伺服驱动机构、第三伺服驱动机构、开槽主轴电机、内圆磨主轴电机,外毛刺去除组件、压扁机构、缩口套筒,所述第二伺服驱动机构水平设置在第二滑板的上端面,其驱动方向与第二直线驱动机构的驱动方向垂直,所述第三伺服驱动机构架设在所述第二伺服驱动机构的驱动端,第三伺服驱动机构的驱动方向垂直于电控箱体上端面,第三伺服驱动机构的驱动端设有所述开槽主轴电机,开槽主轴电机的轴向与所述第二直线驱动机构的驱动方向平行,其轴端同轴连接有锯片,所述内圆磨主轴电机设置在所述第二伺服驱动机构的驱动端上,内圆磨主轴电机的轴向与所述第二伺服驱动机构的驱动方向平行,其轴端同轴连接有内圆磨头,所述外毛刺去除组件包括竖直设置在第二伺服驱动机构的驱动端上的导槽座,所述导槽座设有竖直的正反螺栓,所述正反螺栓的两端螺纹部对称设有在位于导槽座内部的刀片座,两组所述刀片座的相邻侧面设有刮刀片,两组所述刮刀片的刀刃间的垂直距离与定位机构处所装夹的物料轴端外径相等,所述压扁机构包括固定板,所述固定板与定位机构的相邻端开设有开口槽,所述开口槽的槽口两内侧对称设有撞击凸起,所述缩口套筒设置在第二伺服驱动机构的驱动端上,其与定位机构的相邻端设有圆台状的收缩孔。

14.进一步的,所述第二轴端加工机构包括第四伺服驱动机构、点孔主轴电机、钻孔主轴电机、铣槽主轴电机,所述第四伺服驱动机构水平设置在所述第三滑板上,其驱动方向与第三直线驱动机构的驱动方向垂直,所述点孔主轴电机、钻孔主轴电机依次并排设置在第四伺服驱动机构的驱动端,所述点孔主轴电机与钻孔主轴电机的轴端分别驱动连接有点孔钻头、打孔钻头,所述铣槽主轴电机通过刀座设置在第四伺服驱动机构的驱动端,其轴端垂直于电控箱体上端面,并驱动连接有铣刀。

15.进一步的,所述第一气动手指用于夹取所述接料机构处的物料,并通过第一直线驱动机构与第一伺服驱动机构的共同驱动将物料传输至定位机构处装夹上料,所述第二气动手指用于将定位机构处装夹的已加工物料取下。

16.进一步的,所述电控箱体上端面还设有与所述出料震动盘相邻的针板供料机构,所述针板供料机构包括第五伺服驱动机构、针板、挡针板,所述第五伺服驱动机构架设在所述电控箱体上端面,其驱动方向垂直于电控箱体上端面,其驱动面上设有所述针板,所述针板上呈矩形阵列有若干插孔,所述插孔内安插有供所述取料机构取料的物料,所述挡针板设置在电控箱体上端面,并位于针板与取料机构相邻侧的前方。

17.进一步的,所述电控箱体上端面还设有位于第一导向滑轨、第二导向滑轨之间的

放料槽。

18.本实用新型的有益效果是:

19.本实用新型提供一种用于探针的连续加工设备,其结构新颖,自动化程度高,实现了自动化出料、取料、下料、上料以及加工,整个过程衔接流畅,保证了加工的连续性,在同一台设备上实现了多重加工,便于监控查看加工状况,可以省去探针转移的步骤,节省了时间人力和物力,提高了效率。

附图说明

20.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

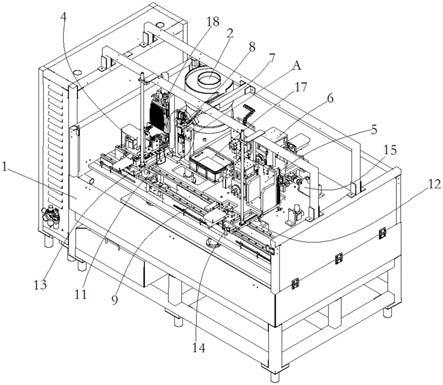

21.图1是本实用新型的立体结构示意图。

22.图2是本实用新型另一视角的立体结构示意图

23.图3是图1中a处放大图。

24.图4是出料震动盘的结构示意图。

25.图5是定位机构与电控箱体上端面的结构示意图。

26.图6是图5中b处放大图。

27.图7是取料机构的结构示意图。

28.图8是第一轴端加工机构的结构示意图。

29.图9是第二轴端加工机构的结构示意图。

30.图10是针板供料机构的结构示意图。

31.图11是本实用新型加工的探针结构示意图。

32.图中:1、电控箱体,2、出料震动盘,3、定位机构,301、底板,302、对齐板,303、固定座,304、固定夹,305、支撑座,306、滑座,307、滑动夹,308、驱动气缸,309、滑动组件,310、气缸支架,4、取料机构,401、第一伺服驱动机构,402、第一气动手指,403、第二气动手指,404、弹性顶销,5、第一轴端加工机构,501、第二伺服驱动机构,502、第三伺服驱动机构,503、开槽主轴电机,504、内圆磨主轴电机,505、缩口套筒,506、锯片, 507、内圆磨头,508、导槽座,509、正反螺栓,510、刀片座,511、刮刀片, 512、固定板,513、开口槽,514、撞击凸起,515、收缩孔,6、第二轴端加工机构,601、第四伺服驱动机构,602、点孔主轴电机,603、钻孔主轴电机, 604、铣槽主轴电机,605、点孔钻头,606、打孔钻头,607、刀座,608、铣刀, 7、滑料槽,8、接料机构,801、接料底座,802、水平接料槽,803、挡料气缸,804、挡料板,805、气缸座,806、压料气缸,807、压料盖,808、物料感应器,9、第一导向滑轨,10、第二导向滑轨,11、第一直线驱动机构,12、第二直线驱动机构,13、第一滑板,14、第二滑板,15、第三直线驱动机构, 16、第三滑板,17、放料槽,18、针板供料机构,1801、第五伺服驱动机构, 1802、针板,1803、挡针板。

具体实施方式

33.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.如图1~9所示,本实用新型提供一种用于探针的连续加工设备,包括电控箱体1、出料震动盘2、定位机构3、取料机构4、第一轴端加工机构5、第二轴端加工机构6;

35.出料震动盘2设置在电控箱体1的上端面边侧,出料震动盘2的出料端设有倾斜的滑料槽7,滑料槽7的下料端处设有与其衔接的接料机构8,其包括接料底座801,接料底座801的顶端设有与滑料槽7的衔接的水平接料槽802,接料底座801的顶部下方设有挡料气缸803,挡料气缸803的驱动端设有位于水平接料槽802出料口处的挡料板804,接料底座801的侧边设有气缸座805,气缸座805的顶部设有压料气缸806,压料气缸806的驱动端设有向水平接料槽802上端面下压的压料盖807,压料盖807上设有感应水平接料槽802内是否有料的物料感应器808;

36.定位机构3设置在电控箱体1的上端面中部,其用于装夹物料,其包括底板301、对齐板302、固定座303、固定夹304、支撑座305、滑座306、滑动夹307、驱动气缸308,底板301设置在电控箱体1的上端面,对齐板302、固定座303、支撑座305呈一字型依次设置在底板301上,对齐板302位于底板301相邻于接料机构8的位置处,固定座303顶端设有固定夹304,支撑座 305顶端通过滑动组件309与滑座306滑动连接,滑动组件309滑动支撑滑座 306向固定座303滑动趋近,滑座306顶部设有与固定夹304配合夹紧的滑动夹307,驱动气缸308通过气缸支架310设置在底板301,并位于滑座306背离固定座303的一侧,其轴向与滑动组件309导向平行,且其轴端连接滑座 306;

37.电控箱体1上端面还水平设有导向平行的第一导向滑轨9、第二导向滑轨 10,第一导向滑轨9、第二导向滑轨10的导向均匀滑动组件309的导向平行,且第一导向滑轨9、第二导向滑轨10分别位于定位机构3的固定夹304与滑动夹307处所装夹的物料轴端两侧,第一导向滑轨9处设有驱动方向均与其导向平行的第一直线驱动机构11、第二直线驱动机构12,第一导向滑轨9上滑动设有支撑取料机构4的第一滑板13以及滑动设有支撑第一轴端加工机构5 的第二滑板14,第一滑板13连接第一直线驱动机构11的驱动端,第二滑板 14连接第二直线驱动机构12的驱动端,第二导向滑轨10处设有驱动方向与其导向平行的第三直线驱动机构15,第二导向滑轨10上滑动设有支撑第二轴端加工机构6的第三滑板16,第三滑板16连接第三直线驱动机构15的驱动端;

38.取料机构4包括第一伺服驱动机构401、第一气动手指402、第二气动手指403,第一伺服驱动机构401的驱动方向与第一直线驱动机构11的驱动方向垂直,并水平设置在第一滑板13的上端面,第一伺服驱动机构401的驱动端设有第一气动手指402、第二气动手指403,第一气动手指402、第二气动手指403的夹料端均朝向第二导向滑轨10的一侧,第一气动手指402夹料端的两个夹指中部设有弹性顶销404,第一气动手指402用于夹取接料机构8的水平接料槽802出料口处的物料,并通过第一直线驱动机构11与第一伺服驱动机构401的共同驱动将物料传输至定位机构3的固定夹304与滑动夹307 处装夹上料,第二气动手指403用于将定位机构3的固定夹304与滑动夹307 处装夹的已加工物料取下,送入电控箱体1上端面的第一导向滑轨9与第二导向滑轨10之间设置的放料槽17中;

39.第一轴端加工机构5、第二轴端加工机构6分别用于加工定位机构3的固定夹304与滑动夹307处所装夹的物料两轴端;

40.其中,第一轴端加工机构5包括第二伺服驱动机构501、第三伺服驱动机构 502、开槽主轴电机503、内圆磨主轴电机504,外毛刺去除组件、压扁机构、缩口套筒505,第二伺服

驱动机构501水平设置在第二滑板14的上端面,其驱动方向与第二直线驱动机构12的驱动方向垂直,第三伺服驱动机构502架设在第二伺服驱动机构501的驱动端,第三伺服驱动机构502的驱动方向垂直于电控箱体1上端面,第三伺服驱动机构502的驱动端设有开槽主轴电机503,开槽主轴电机503的轴向与第二直线驱动机构12的驱动方向平行,其轴端同轴连接有锯片506,内圆磨主轴电机504设置在第二伺服驱动机构501的驱动端上,内圆磨主轴电机504的轴向与第二伺服驱动机构501的驱动方向平行,其轴端同轴连接有内圆磨头507,外毛刺去除组件包括竖直设置在第二伺服驱动机构501 的驱动端上的导槽座508,导槽座508设有竖直的正反螺栓509,正反螺栓509 的两端螺纹部对称设有在位于导槽座508内部的刀片座510,两组刀片座510的相邻侧面设有刮刀片511,通过调节正反螺栓509,使两组刮刀片511的刀刃间的垂直距离与定位机构3处的固定夹304与滑动夹307处所装夹的物料轴端外径相等,压扁机构包括固定板512,固定板512与定位机构3的相邻端开设有开口槽513,开口槽513的槽口两内侧对称设有撞击凸起514,缩口套筒505设置在第二伺服驱动机构501的驱动端上,其与定位机构3的相邻端设有圆台状的收缩孔515;

41.第二轴端加工机构6包括第四伺服驱动机构601、点孔主轴电机602、钻孔主轴电机603、铣槽主轴电机604,第四伺服驱动机构601水平设置在第三滑板 16上,其驱动方向与第三直线驱动机构15的驱动方向垂直,点孔主轴电机602、钻孔主轴电机603依次并排设置在第四伺服驱动机构601的驱动端,点孔主轴电机602与钻孔主轴电机603的轴端分别驱动连接有点孔钻头605、打孔钻头 606,铣槽主轴电机604通过刀座607设置在第四伺服驱动机构601的驱动端,其轴端垂直于电控箱体1上端面,并驱动连接有铣刀608。

42.为了提高其功能的多样性,本实施例提供了另外一种供料机构,该供料机构为设置在电控箱体1上端面并与出料震动盘2相邻的针板1802供料机构18,针板1802供料机构18与出料震动盘2,针板1802供料机构18包括第五伺服驱动机构1801、针板1802、挡针板1803,第五伺服驱动机构1801架设在电控箱体1上端面,其驱动方向垂直于电控箱体1上端面,其驱动面上设有针板1802,针板1802上呈矩形阵列有若干插孔,插孔内安插有供取料机构4取料的物料,挡针板1803设置在电控箱体1上端面,并位于针板1802与取料机构4相邻侧的前方,若采用针板1802供料机构18进行供料,则取料机构4的第一气动手指402则在针板1802供料机构18的针板1802上取料。

43.工作原理:首先取料机构4在出料震动盘2或针板1802供料机构18取料,若在出料震动盘2处取料,出料震动盘2将探针有序排出,从滑料槽7进入接料机构8的水平接料槽802中,在物料感应器808感应到水平接料槽802内有物料时,挡料板804在挡料气缸803的驱动下,挡在水平接料槽802出料口处,防止探针被后续从滑料槽7传送过来的其它探针推动掉落,然后压料气缸806 驱动压料盖807下压,压住水平接料槽802内的探针,同时,挡料气缸803驱动挡料板804下移,离开水平接料槽802出料口处,然后取料机构4的第一气动手指402在第一直线驱动机构11与第一伺服驱动机构401的共同驱动下,趋近水平接料槽802出料口处后,压料气缸806驱动压料盖807上移压,水平接料槽802内的探针因其后方的其它探针推动,进入第一气动手指402的夹料端,并先抵接弹性顶销404的顶端,然后第一气动手指402驱动其夹料端夹紧探针;若在针板1802供料机构18处取料,第五伺服驱动机构1801驱动针板1802上移,离开挡针板1803的遮挡,取料机构4的第一气动手指402在第一直线驱动机构11与第一伺服驱动机构401的共同驱动下,在挡针板1803上取料,当探针进入第一气动手指

402的夹料端后,先抵接弹性顶销404的顶端,然后第一气动手指402驱动其夹料端夹紧探针;

44.取料机构4的第一气动手指402在取到料后,第一气动手指402在第一直线驱动机构11与第一伺服驱动机构401的共同驱动下,先趋近定位机构3的对齐板302,在第一气动手指402夹料端的探针端部与对齐板302抵接的同时,第一气动手指402驱动其夹料端松开后,并快速夹紧探针,使第一气动手指402 的夹料端每次夹取探针的长度保持一致,对齐工作完成后,在第一直线驱动机构11与第一伺服驱动机构401的共同驱动下,第二气动手指403先将定位机构 3的固定夹304与滑动夹307处装夹的已加工物料取下,在第二气动手指403取料时,第二气动手指403的夹料端先夹紧已加工探针的一端,然后定位机构3 的驱动气缸308通过驱动滑座306带动滑动夹307回退,使定位机构3的固定夹304与滑动夹307分离,解除对已加工探针的夹持,然后第一气动手指402 再由第一直线驱动机构11与第一伺服驱动机构401的共同驱动,第二气动手指 403夹持着已加工的探针离开定位机构3,并驱动第一气动手指402移动至定位机构3的固定夹304处,使其夹料端的探针固定夹304与滑动夹307相邻侧贴靠,然后滑动夹307在驱动气缸308的驱动下,趋近固定夹304,并与固定夹 304配合夹紧探针,然后第一气动手指402夹料端松开对探针的夹持,并由第一直线驱动机构11与第一伺服驱动机构401的共同驱动,原路返回去取料,在返回途中,第二气动手指403将其夹料端处夹持的已加工探针放入放料槽17中;

45.定位机构3的固定夹304与滑动夹307在夹持到未加工探针后,第一轴端加工机构5、第二轴端加工机构6分别对探针两轴端进行加工;

46.第一轴端加工机构5在加工时,先在第二直线驱动机构12与第二伺服驱动机构501的共同驱动下,向探针轴端趋近,然后第三伺服驱动机构502驱动开槽主轴电机503下降,开槽主轴电机503驱动其轴端的锯片506旋转,沿着探针的中心轴向向下切开,对探针轴端进行开槽切割,切割完成后,第三伺服驱动机构502驱动其回退,紧接着,内圆磨主轴电机504驱动其轴端的内圆磨头 507旋转,在第二直线驱动机构12与第二伺服驱动机构501的共同驱动,使内圆磨头507伸入探针轴端内孔中,并对探针轴端开槽处的内孔进行打磨,实现内孔去毛刺,然后第二伺服驱动机构501驱动内圆磨主轴电机504回退,再由第二直线驱动机构12与第二伺服驱动机构501的共同驱动,使外毛刺去除组件的两组刮刀片511向探针轴端趋近,并使探针轴端进入两者之间的空隙之中,将探针开槽处的外侧毛刺刮掉,然后第二伺服驱动机构501驱动外毛刺去除组件回退,再由第二直线驱动机构12与第二伺服驱动机构501的共同驱动,使压扁机构的固定板512向探针轴端趋近,并使探针轴端进入固定板512上的开口槽513内,然后通过第二直线驱动机构12的往复驱动,使探针轴端开槽处的水平两侧壁与开口槽513的撞击凸起514发生碰撞,使探针轴端开槽处被撞击压扁,完成压扁工序后,第二伺服驱动机构501驱动固定板512回退,在由第二直线驱动机构12与第二伺服驱动机构501的共同驱动,使缩口套筒505向探针轴端趋近,并使向探针轴端趋近插入其内部的收缩孔515,使探针轴端口径变小,完成缩口工序,加工完成后,在第二直线驱动机构12与第二伺服驱动机构501 的共同驱动下,第一轴端加工机构5返回至运动起点;

47.第二轴端加工机构6在加工时,先在第三直线驱动机构15与第四伺服驱动机构601的共同驱动下,向探针轴端趋近,并使点孔主轴电机602驱动其轴端的点孔钻头605对探针轴端先进行点孔加工,完成后,第四伺服驱动机构601 驱动其回退,再通过第三直线驱动机

构15与第四伺服驱动机构601的共同驱动,使钻孔主轴电机603驱动其轴端的打孔钻头606,对点孔的位置再进行钻孔,破开探针轴端的侧壁,完成后,第四伺服驱动机构601驱动其回退,再通过第三直线驱动机构15与第四伺服驱动机构601的共同驱动,使铣槽主轴电机604驱动其轴端的铣刀607在探针轴端破开的位置开始下刀处铣槽,在铣槽的过程中,需要第三直线驱动机构15与第四伺服驱动机构601的共同配合,使铣刀607完成直线以及弧线运动,加工完成后,在第三直线驱动机构15与第四伺服驱动机构601的共同驱动下,第二轴端加工机构6返回至运动起点。

48.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定,任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1