一种强韧性模具钢粗轧辊的制作方法

1.本实用新型涉及轧辊的技术领域,尤其是一种强韧性模具钢粗轧辊。

背景技术:

2.众所周知,由于模具钢轧辊具有热强度高、抗热稳定性高、冲击韧性高、耐磨性良好、抗裂性良好和抗回火稳定性好等特点,因此其长期以来深受轧钢企业的青睐。但随着轧钢企业向节约资源、绿色环保方向的发展,许多轧钢企业对轧件坯料不断改进优化。同样机组的粗轧辊规格,如:原本轧制坯料为150*150mm的连铸坯改选为165*165mm,提增了近10%,坯料的加大增加了粗轧辊的轧制压力与载荷,延长了坯料在线轧制时间,增加了轧辊在线作业的疲劳程度。因上述因素的存在,在广泛循环运动的作用下,轧辊在高温轧件、冷却水的冷却等状态环境中作业,受热力、挤压冲击力、运动旋转力和自身应力影响下,极易产生轧辊孔型的氧化能力,进而造成微裂纹的出现,随着作业时间的延长,裂纹扩展延伸,最终在轧制作业过程中,受冷却较快轧件头尾冲击,瞬时加大载荷,导致轧辊断裂。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服现有技术中存在的不足,提供一种强韧性模具钢粗轧辊,结构设计合理,满足轧钢企业的使用需求。

4.本实用新型解决其技术问题所采用的技术方案是:一种强韧性模具钢粗轧辊,具有上下对称式分布的两个轧辊,所述轧辊具有由铌合金制成的轧辊本体,沿着所述轧辊本体的长度方向上均匀设置有若干粗轧槽,轧辊本体的两端分别设置有一由铌合金制成的轴承安装部,其中一侧的轴承安装部的外侧设置有由铌合金制成的连接部,另外一侧的轴承安装部的外侧设置有由铌合金制成的传动部。

5.进一步具体地说,上述技术方案中,所述粗轧槽采用的是等腰梯形环槽。

6.进一步具体地说,上述技术方案中,所述传动部采用的是扁方传动部。

7.进一步具体地说,上述技术方案中,所述轧辊本体的轴线、粗轧槽的轴线、轴承安装部的轴线、连接部的轴线以及传动部的轴线位于同一条直线上。

8.进一步具体地说,上述技术方案中,所述轧辊本体与轴承安装部的连接处设有倒圆角。

9.进一步具体地说,上述技术方案中,所述粗轧槽宽度尺寸占据轧辊本体长度尺寸的0.1~0.2。

10.本实用新型的有益效果是:本实用新型提供的一种强韧性模具钢粗轧辊,结构设计合理,轧辊孔型不易产生氧化,不会出现微裂纹,轧辊的韧性强,满足轧钢企业的使用需求。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

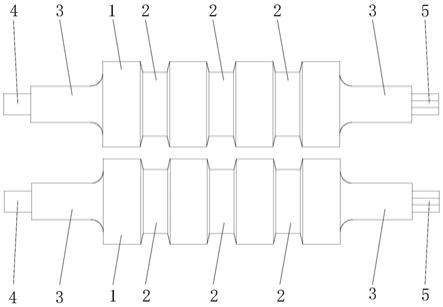

12.图1是本实用新型的结构示意图。

13.图中的标号为:1、轧辊本体;2、粗轧槽;3、轴承安装部;4、连接部;5、传动部。

具体实施方式

14.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.在本实用新型的描述中,需要理解的是,术语“一侧”、“另一侧”、“两侧”、“之间”、“中部”、“上端”、“下端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

16.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语

ꢀ“

设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

17.见图1,本实用新型的一种强韧性模具钢粗轧辊,具有上下对称式分布的两个轧辊,轧辊具有由铌合金制成的轧辊本体1,沿着轧辊本体1的长度方向上均匀设置有若干粗轧槽2,轧辊本体1的两端分别设置有一由铌合金制成的轴承安装部3,其中一侧的轴承安装部3的外侧设置有由铌合金制成的连接部4,另外一侧的轴承安装部3的外侧设置有由铌合金制成的传动部5。轧辊本体1、轴承安装部3以及连接部4均为圆柱体结构。

18.其中,粗轧槽2采用的是等腰梯形环槽。传动部5采用的是扁方传动部。轧辊本体1的轴线、粗轧槽2的轴线、轴承安装部3的轴线、连接部4的轴线以及传动部5的轴线位于同一条直线上。轧辊本体1与轴承安装部3的连接处设有倒圆角。粗轧槽2宽度尺寸占据轧辊本体1长度尺寸的0.1~0.2。

19.该粗轧辊围绕较好的耐磨性、高的屈服强度、高的抗氧化疲劳热裂性能等方向进行攻关,获得符合机组使用的综合性能优异。具体研制工艺如下:

20.一、优化配置轧辊化学成分,加0.20kg~0.40kg铌金属元素,从根本上细化轧辊的结晶组织,达到耐磨性、强韧性、抗氧化疲劳性、屈服强度的有效合理性。

21.二、精练钢水:钢水精练是轧辊生产的重要工序,特别是钢水的纯净度。

22.(1)精选优质废钢,钢水熔炼至135℃时,每吨加入由萤石、工业纯碱、白质石英砂以及铁砂石,混制的造渣剂6kg~10kg造渣,清除磷元素和硫元素;

23.(2)钢温至1530℃~1550℃时每吨加入2kg~5kg钇基重稀土钢水变质剂,充分利用重稀土中的活性元素清除杂质元素;

24.(3)钢温至158℃~162℃时,加入0.20%~0.40%的细颗粒铌合金;

25.(4)出钢前3分钟~5分钟在钢水中插入0.03%~0.05%铝除氢等气化元素纯净钢水;

26.(5)出钢后在钢水包中吹氩气镇静8分钟~12分钟浇注。

27.(6)浇注:浇注钢水采用顶注工艺,可节约5%~8%浇口冒口钢水;

28.三、特殊热处理:轧辊热开箱,450℃~550℃时开箱装入电阻炉,充分节约能源,其间轧辊装炉后保温6小时平衡辊温,然后每小时升温20℃~30℃,至660℃时保温8小时,再每小时升温25℃~35℃,至880℃时保温12小时,接着每小时升温20℃~30℃,轧温至930℃~980℃保温10小时炉冷;

29.四、轧辊表面硬度55hsd~60hsd,辊身至孔型槽底硬度小于等于号2hsd~3 hsd;轧辊抗拉强度850mpa;轧辊金相基体组织,金属型细粒状碳化物+回火索体+珠光体。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1