具有刃口防撞功能的模锻件切边装置的制作方法

1.本实用新型涉及模锻件切边设备技术领域,具体涉及一种具有刃口防撞功能的模锻件切边装置。

背景技术:

2.模锻件的飞边切割是模锻件制备过程中的必备工序,为实现模锻件的切边,相关企业制造了模锻件切边装置。由于模锻件与其飞边由金属材料制成,因此,切边过程的温度较高,在高温环境下,模锻件由模锻件切边装置切离飞边后很容易与模锻件切边装置的切边上模粘在一起,并由该切边上模带动上移,上移至模锻件接触到模锻件切边装置的落料板时,模锻件由该落料板限位落下,但是此时,由于该落料板与模锻件切边装置的切边刃已经有一定的高度距离,模锻件脱离模锻件切边装置的切边上模后,并非能够准确的穿过该切边刃,又由于模锻件自身重量较大,在下落过程中很容易砸击到该切边刃的刃口,因此很容易导致该切边刃的刃口变形,严重时会导致模锻件切边装置的切边刃无法再次使用。

技术实现要素:

3.有鉴于此,有必要提供一种相对减少模锻件砸击切刀刃可能性的具有刃口防撞功能的模锻件切边装置。

4.一种具有刃口防撞功能的模锻件切边装置,将模锻件与飞边分离,包括由上至下依次设置的切边上模、落料板、回位缓冲件、切边刃、切边下模,落料板上开设有贯穿其高度方向的限位孔,具有刃口防撞功能的模锻件切边装置还包括预定数量的防撞导向件,位于限位孔内部的落料板上还开设有预定数量的导向槽,每两个防撞导向件相对设置在导向槽上;防撞导向件包括导向板、回位弹性件,导向板与导向槽相适配,回位弹性件位于导向槽内部,回位弹性件的相对两端分别与落料板、导向板固定连接,导向板能够通过回位弹性件沿导向槽上下往复运动,回位弹性件回至原位时,导向板的一端突出落料板的底面,每两个相对设置的导向板将模锻件定位,在模锻件下落过程中对其行程导向,防止其偏离切边刃。

5.优选的,切边上模包括上模板、限位块,限位块的一端端部固定在上模板的底面中心处、另一端穿入限位孔,限位块与落料板不连接,限位块的高度大于限位孔的高度,回位缓冲件的相对两端分别与落料板的底面、切边下模的顶面固定连接,切边刃固定在切边下模的顶面;切边下模的中心沿其高度方向贯穿开设有落料孔,切边刃的中心开设有定位孔,定位孔位于落料孔的正上方,定位孔沿其边缘设置有刀刃。

6.优选的,导向槽和导向板的纵截面均为l型,回位弹性件回位至原位时,导向板的一端的端部突出落料板的底面,导向板的短臂和回位弹性件均位于导向槽的短臂内,导向板的长臂位于导向槽的长臂内,导向槽的折弯处和导向板的折弯处配合限定导向板的下移范围。

7.优选的,限位孔的形状及大小、模锻件的形状及大小、定位孔的形状及大小均相适配。

8.本实用新型采用上述技术方案,其有益效果在于:防撞导向件突出落料板的底面,在模锻件与切边上模粘连后,切边上模带动模锻件上移至接触落料板的过程中,相对设置的两个导向板将模锻件定位,在模锻件完全接触落料板并与切边上模分离后,模锻件开始下落,下落过程中,导向板对模锻件的下落轨迹进行导向,防止模锻件偏离切边刃,相对减少模锻件砸击到切边刃的可能性,进而相对减少切刀刃的损坏几率。

附图说明

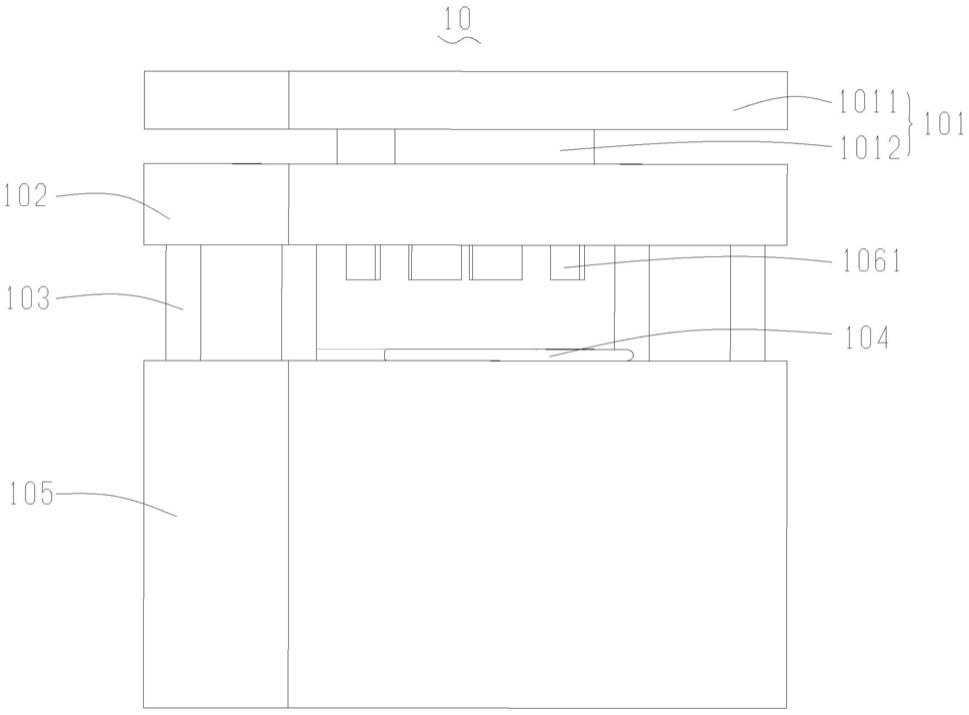

9.图1为具有刃口防撞功能的模锻件切边装置的结构示意图。

10.图2为图1的纵截面图。

11.图3为具有刃口防撞功能的模锻件切边装置与模锻件、飞边配合的结构示意图。

12.图4为图3另一个角度的结构示意图。

13.图5为落料板、防撞导向件、模锻件三者配合的结构示意图。

14.图6为落料板的结构示意图。

15.图7为切边刃与切边下模配合的结构示意图。

16.图8为切边刃的结构示意图。

17.图9为导向板的结构示意图。

18.图中:具有刃口防撞功能的模锻件切边装置10、切边上模101、上模板1011、限位块1012、落料板102、限位孔1021、导向槽1022、回位缓冲件103、切边刃104、定位孔1041、切边下模105、落料孔1051、防撞导向件106、导向板1061、回位弹性件1062、模锻件20、飞边30。

具体实施方式

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.请参看图1至图9,本实用新型实施例提供了一种具有刃口防撞功能的模锻件20切边装置10,将模锻件20与飞边30分离,包括由上至下依次设置的切边上模101、落料板102、回位缓冲件103、切边刃104、切边下模105,落料板102上开设有贯穿其高度方向的限位孔1021,切边上模101包括上模板1011、限位块1012,限位块1012的一端端部固定在上模板1011的底面中心处、另一端穿入限位孔1021,限位块1012与落料板102不连接,以使限位块1012由上模板1011带动上下移动的同时能够沿限位孔1021上下移动,限位块1012的高度大于限位孔1021的高度,上模板1011与落料板102接触时,限位块1012突出落料板102的底面,回位缓冲件103的相对两端分别与落料板102的底面、切边下模105的顶面固定连接,切边刃104固定在切边下模105的顶面;切边下模105的中心沿其高度方向贯穿开设有落料孔1051,切边刃104的中心开设有定位孔1041,定位孔1041位于落料孔1051的正上方,定位孔1041沿其边缘设置有刀刃。

21.进一步的,模锻件20、落料板102、切刀刃、切边下模105、上模板1011、限位块1012、限位孔1021均为方形。

22.进一步的,具有刃口防撞功能的模锻件20切边装置10还包括四个防撞导向件106,

位于限位孔1021内部的落料板102由下至上开设有四个的导向槽1022,四个导向槽1022两两相对设置,每个导向槽1022上设置有一个防撞导向件106;防撞导向件106包括导向板1061、回位弹性件1062,导向板1061与导向槽1022相适配,回位弹性件1062位于导向槽1022内部,回位弹性件1062的相对两端分别与落料板102、导向板1061固定连接,导向板1061能够通过回位弹性件1062沿导向槽1022上下往复运动。四个导向板1061围成的长方形面积大于限位块1012底面的表面积,以使限位块1012能够在四个导向板1061之间上下移动。

23.进一步的,导向槽1022和导向板1061的纵截面均为l型,两者相对反向拼接,回位弹性件1062回位至原位时,导向板1061的一端的端部突出落料板102的底面,导向板1061的短臂和回位弹性件1062均位于导向槽1022的短臂内,导向板1061的长臂位于导向槽1022的长臂内,导向槽1022的折弯处和导向板1061的折弯处配合限定导向板1061的下移范围。

24.进一步的,限位孔1021的形状及大小、模锻件20的形状及大小、定位孔1041的形状及大小、四个导向板1061围成的形状及大小均相适配。

25.进一步的,回位缓冲件103和回位弹性件1062均为弹簧。

26.进一步的,落料孔1051的纵截面为梯形。

27.进一步的,导向板1061的长度根据落料板102与切边刃104的最大高度差、模锻件20的质量综合确定。

28.本装置在原始状态下,上模块与落料板102不接触,限位块1012的另一端的端面与落料板102的底面位于同一平面内,回位缓冲件103和回位弹性件1062均位于弹性原位,导向板1061的一端突出落料板102的底面,切边刃104沿落料孔1051的边缘设置,定位孔1041的中心与落料孔1051的中心位于同一条垂线上。

29.本装置具体使用的过程如下:

30.(1)操作人员将连接在一起的飞边30和模锻件20放置在切边下模105的顶面上,并将模锻件20对准定位孔1041放置;

31.(2)上模板1011受外力进行下移,带动限位块1012下移,上模板1011下移至与落料板102的顶面接触后,继续下移,带动落料板102、防撞导向件106同时下移,回位缓冲件103开始受压力收缩,此时,限位块1012的另一端的端面突出落料板102的底面;

32.(3)上模板1011、限位块1012、落料板102、防撞导向件106继续下移至限位块1012接触到模锻件20后,再次继续下移,防撞导向件106在下移过程中接触到切边刃104的边缘后,回位弹性件1062收缩,导向板1061沿导向槽1022上移至完全进入导向槽1022内,在此过程中,限位块1012由上至下挤压模锻件20,使模锻件20向切边刃104的刀刃处移动,直至模锻件20完全与飞边30分离,模锻件20因高温与限位块1012粘连;

33.(4)外力停止,上模板1011、限位块1012、落料板102、防撞导向件106下移停止;

34.(5)上模板1011受外力开始上移,带动限位块1012、模锻件20上移,上模板1011上移至对落料板102的压力消失时,落料板102受回位缓冲件103的回位弹力随上模板1011一同上移,与此同时,回位弹性件1062开始回位,导向板1061逐渐突出落料板102的底面,直至回位弹性件1062完全回至原位,落料板102上移至回位缓冲件103完全回至原位,落料板102上升停止;

35.(6)上模板1011带动限位块1012和模锻件20继续上升,直至限位块1012的另一端的端面进入限位孔1021内,模锻件20接触到落料板102的底面,由落料板102的底面限位并

与限位块1012脱离,模锻件20受自身重力下落,下落过程中由四个导向板1061配合限定其下落轨迹,使其能够竖直下落并准确穿过定位孔1041后,再沿落料孔1051下落,模锻件20切边完成。

36.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1