一种用于阶梯状成型的冲压模具的制作方法

1.本实用新型涉及冲压模具,具体公开了一种用于阶梯状成型的冲压模具。

背景技术:

2.冲压,是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性形变或分离,从而获得所需形状和尺寸的工件的成形加工方法。而冲压模具是冲压生产必不可少的工艺装备。

3.大部分钢制构件都是经板材冲压获得的,不同形状的冲压加工需要配备不同的冲压模具。现有技术中,对于阶梯状的冲压加工需要分两步进行,先将板材放到第一个冲压模具中进行第一步冲压,再将板材放到第二个冲压模具中进行第二步冲压,这种冲压加工能够确保板材不被裁断,但模具的投入成本高,加工效率低。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种用于阶梯状成型的冲压模具,能够对板材进行阶梯状的冲压加工,模具投入成本低,加工效率高。

5.为解决现有技术问题,本实用新型公开一种用于阶梯状成型的冲压模具,包括从上至下依次设置的上垫板、上模板、下模板和下垫板;

6.上模板下固定有第一凸模块,上模板下设有升降通道,升降通道的顶部连接有平移通道,平移通道的一端连接有驱动空腔,升降通道内滑动连接有相邻于第一凸模块的第二凸模块,第二凸模块的顶部设有第一斜面,平移通道内滑动连接有平移推板,平移推板远离驱动空腔的一端设有与第一斜面平行的第二斜面,驱动空腔内设有平移驱动机构,平移驱动机构的输出端通过同步板与平移推板固定连接,升降通道的两侧均连接有一限位腔,限位腔内滑动连接有限位板,限位板与第二凸模块固定连接,限位板与限位腔的内壁之间连接有第一弹簧;

7.下模板上设有依次连接的第一置板槽、第一凹模槽、第二凹模槽和第二置板槽,第一凹模槽位于第一凸模块的正下方,第二凹模槽位于第二凸模块的正下方。

8.进一步的,第一凸模块靠近第一置板槽的一侧底部设有倒角,第二凸模块靠近第一置板槽的一侧底部设有倒角。

9.进一步的,平移驱动机构为气缸。

10.进一步的,第一置板槽的底面设有第一防滑层。

11.进一步的,上垫板与下模板之间设有预压板,预压板中设有升降让位孔,上模板滑动连接于升降让位孔中,上垫板与预压板之间连接有第二弹簧。

12.进一步的,预压板上设有弹簧槽,第二弹簧位于弹簧槽内。

13.进一步的,预压板的底部设有第二防滑层,第二防滑层位于第一置板槽的正上方。

14.本实用新型的有益效果为:本实用新型公开一种用于阶梯状成型的冲压模具,在同一模具中能够对板材进行先后两步弯折,先对板材进行较浅的弯折,对模具进行变形后

再次冲压对较深的弯折,能够对板材进行阶梯状的冲压加工,能够有效避免板材因无预留形变的部分而被折断,加工精度高,模具投入成本低,阶梯状的加工无需换线,加工效率高。

附图说明

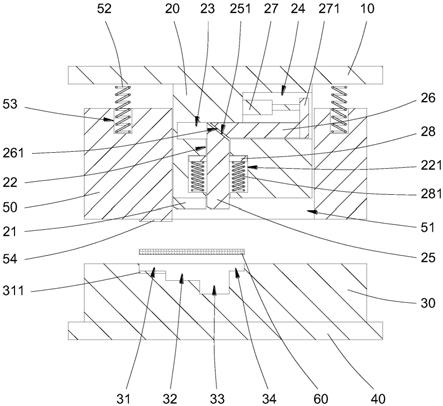

15.图1为本实用新型初始状态下的结构示意图。

16.图2为本实用新型第一次冲压时的结构示意图。

17.图3为本实用新型开模变形时的结构示意图。

18.图4为本实用新型第一次冲压时的结构示意图。

19.附图标记为:上垫板10、上模板20、第一凸模块21、升降通道22、限位腔221、平移通道23、驱动空腔24、第二凸模块25、第一斜面251、平移推块26、第二斜面261、平移驱动机构27、同步板271、限位板28、第一弹簧281、下模板30、第一置板槽31、第一防滑层311、第一凹模槽32、第二凹模槽33、第二置板槽34、下垫板40、预压板50、第一斜面51、第二弹簧52、弹簧槽53、第二防滑层54、板材60。

具体实施方式

20.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

21.参考图1至图4。

22.本实用新型实施例公开一种用于阶梯状成型的冲压模具,包括从上至下依次设置的上垫板10、上模板20、下模板30和下垫板40;

23.上模板20下固定有第一凸模块21,上模板20下设有升降通道22,升降通道22的顶部连接有平移通道23,平移通道23的一端连接有驱动空腔24,平移通道23和驱动空腔24均位于上模板20中,升降通道22内滑动连接有相邻于第一凸模块21的第二凸模块25,第二凸模块25的顶部设有第一斜面251,第一斜面251朝向驱动空腔24,平移通道23内滑动连接有平移推板26,平移推板26远离驱动空腔24的一端设有与第一斜面251平行的第二斜面261,驱动空腔24内设有平移驱动机构27,平移驱动机构27的输出端通过同步板271与平移推板26固定连接,同步板271的两端分别与平移驱动机构27和平移推板26固定连接,同步板271滑动连接于驱动空腔24内,平移驱动结构的接口固定于驱动空腔24的内壁,升降通道22的两侧均连接有一限位腔221,每个限位腔221内均滑动连接有一限位板28,两个限位板28与第二凸模块25的两侧固定连接,两个限位板28分别与两个限位腔221的内壁之间均连接有一第一弹簧281,通过第一弹簧281能够对第二凸模块25实现可靠的复位,限位板28位于可升降范围的最高处时,第一凸模块21的底面和第二凸模块25的底面共面,限位板28下降后,第二凸模块25的底面位于第一凸模块21底面的下方;

24.下模板30上设有依次连接的第一置板槽31、第一凹模槽32、第二凹模槽33和第二置板槽34,第一凹模槽32位于第一凸模块21的正下方,第二凹模槽33位于第二凸模块25的正下方,第一凸模块21和第二凸模块25可分别匹配插入第一凹模槽32和第二凹模槽33中,第一置板槽31位于第一凸模块21远离第二凸模块25一侧的下方。

25.本实用新型应用时,初始状态下,如图1所示,平移驱动机构27通过同步板271驱动平移推板26位于远离第二凸模块25的一端,限位板28处于限位腔221内可升降范围的最高

处,第一凸模块21的底面和第二凸模块25的底面齐平,将待加工的板材60放入第一置板槽31和第二置板槽34之间,板材60位于第一凹模槽32和第二凹模槽33的顶部;压力机驱动上垫板10和上模板20下降进行第一次冲压,如图2所示,第一凸模块21和第二凸模块25压向板材60对其进行弯折,实现第一阶梯弯折;压力机驱动上垫板10和上模板20上升进行开模变形,如图3所示,平移驱动机构27通过同步板271驱动平移推板26靠近第二凸模块25运动,在第一斜面251和第二斜面261的导向作用下,第二凸模块25被推动压降,限位板28沿限位腔221下降,第一弹簧281被压缩,第二凸模块25的底面位于第一凸模块21底面的下方;冲压机驱动上垫板10和上模板20同步下降实现第二次冲压,如图4所示,第二凸模块25将板材60进一步压向第二凹模槽33中,实现第二阶梯弯折,从而完成板材60的阶梯状弯折加工。板材60不同深度的阶梯状弯折加工分步进行,能够有效避免板材60因无预留形变的部分而形成缺陷,甚至被裁断,同时能够有效确保弯折位置准确不偏移;且本冲压模具能够完成阶梯式弯折加工,可有效节省模具的投入成本,无需换线,加工效率高。

26.在本实施例中,第一凸模块21靠近第一置板槽31的一侧底部设有倒角,第二凸模块25靠近第一置板槽31的一侧底部设有倒角,能够有效提高冲压的可靠性,避免板材60因凸模块的尖端而造成划伤等缺陷。

27.在本实施例中,平移驱动机构27为气缸,气缸的机壳固定于驱动腔内,气缸的输出端与同步板271固定连接。

28.在本实施例中,第一置板槽31的底面设有第一防滑层311,优选地,第一防滑层311为橡胶层,能够对板材60位于第一置板槽31内的一端实现可靠的定位,从而进一步提高冲压精度。

29.在本实施例中,上垫板10与下模板30之间设有预压板50,预压板50中设有升降让位孔51,上模板20滑动连接于升降让位孔51中,上垫板10与预压板50之间连接有第二弹簧52,在冲压合模过程中,预压板50先与下模板30接触对板材60进行限位。

30.基于上述实施例,预压板50上设有弹簧槽53,第二弹簧52位于弹簧槽53内,能够有效避免弹簧发生偏移,从而有效提高预压板50升降动作的可靠性。

31.在本实施例中,预压板50的底部设有形状大小与第一置板槽31底面形状大小相同的第二防滑层54,第二防滑层54位于第一置板槽31的正上方,优选地,第二防滑层54为橡胶层,通过第二防滑层54能够进一步提高对板状位于第一置板槽31内一端结构的定位效果,从而进一步提高冲压精度。

32.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1