汽车怠速步进电机安装孔内嵌式套圈压装机构的制作方法

1.本实用新型属于自动化设备技术领域,涉及一种汽车怠速步进电机安装孔内嵌式套圈压装机构。

背景技术:

2.汽车怠速步进电机外壳在加工中需要安装内嵌式的套圈,通常采用人工将套圈压入,采用人工压入的方法,每装一只套圈都需要人工来抓取套圈,再放入外壳的圆孔里用榔头敲打进去,每天产量在800~1000只,装配速度慢工作效率很低,而且榔头容易把套圈敲歪或敲坏,出现产品报废的情况,甚至出现榔头不小心敲伤手指的情况。

技术实现要素:

3.本实用新型的目的是针对上述问题,提供一种汽车怠速步进电机安装孔内嵌式套圈压装机构。

4.为达到上述目的,本实用新型采用了下列技术方案:

5.一种汽车怠速步进电机安装孔内嵌式套圈压装机构,包括进料机座,所述的进料机座内设有呈水平设置的进料槽,在进料机座上设有连接进料槽的进料管,进料管呈竖直设置,所述的进料槽内设有一根与进料槽活动连接的送料杆,在进料机座上且远离送料杆的一端设有外壳插入口,外壳插入口连通进料槽,进料机座内且位于外壳插入口上方设有一根压料杆,当所述的压料杆向下运动时,压料杆的端部能经过进料槽并插入到外壳插入口中。

6.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,压料杆与进料机座活动连接,所述的压料杆上设有一个能与进料机座上表面形成卡接配合的压料限位台阶。

7.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的进料机座上设有两根相互平行的导向柱,导向柱上且位于进料机座下方设有一个滑块,滑块内设有一根工件中心定位杆,当滑块沿导向柱向上运动时,所述的工件中心定位杆能进入到外壳插入口中且与压料杆的位置相对应。

8.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的滑块中设有一个能对工件中心定位杆形成阻尼的定位杆缓冲结构。

9.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的定位杆缓冲结构包括位于滑块中的缓冲腔,以及位于缓冲腔中且与工件中心定位杆底部固定连接的缓冲板,缓冲板与缓冲腔活动连接,缓冲板与缓冲腔底部之间设有弹性件。

10.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的弹性件有若干个并沿直线排列,弹性件为柱形弹簧。

11.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的滑块中具有用于连接气缸的气缸接头。

12.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的气缸接头与滑

块可拆卸连接。

13.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,所述的进料机座包括底座,位于底座上的隔离板,以及位于隔离板上的料槽板,料槽板上设有进料管座,进料槽位于料槽板上,进料管插入到进料管座中,外壳插入口位于底座、隔离板和料槽板围合形成的空腔中。

14.在上述的汽车怠速步进电机安装孔内嵌式套圈压装机构中,当滑块沿竖直方向上升时,工件中心定位杆能依次穿过底座和隔离板后进入到进料槽中,所述的工件中心定位杆上设有能与底座下表面形成卡接配合的定位限位台阶。

15.与现有的技术相比,本实用新型的优点在于:

16.能够提高自动化程度,提高工作效率,避免误操作,减少产品报废率,避免出现工伤事故。

17.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

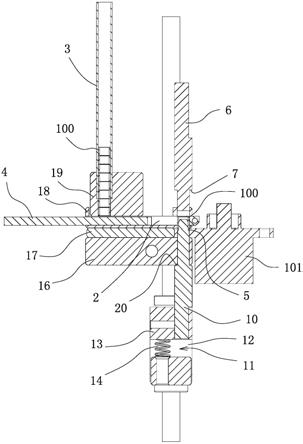

18.图1是本实用新型的结构示意图。

19.图2是图1另一个方向的示意图。

20.图3是图2的a

‑

a剖视图。

21.图中:进料机座1、进料槽2、进料管3、送料杆4、外壳插入口5、压料杆6、压料限位台阶7、导向柱8、滑块9、工件中心定位杆10、定位杆缓冲结构11、缓冲腔12、缓冲板13、弹性件14、气缸接头15、底座16、隔离板17、料槽板18、进料管座19、定位限位台阶20、工件套圈100、电机外壳101。

具体实施方式

22.下面结合附图对本实用新型进行进一步说明。

23.如图1

‑

3所示,一种汽车怠速步进电机安装孔内嵌式套圈压装机构,包括进料机座1,所述的进料机座1内设有呈水平设置的进料槽2,在进料机座1上设有连接进料槽2的进料管3,进料管3为空心管,内部具有与工件套圈100横截面相匹配的通道,进料槽2的厚度和宽度与工件套圈100也匹配,进料管3呈竖直设置,进料槽2内设有一根与进料槽2活动连接的送料杆4,送料杆4也呈水平设置,用于推动工件套圈100,在进料机座1上且远离送料杆4的一端设有外壳插入口5,外壳插入口5连通进料槽2,进料机座1内且位于外壳插入口5上方设有一根压料杆6,压料杆6与进料机座1活动连接,当所述的压料杆6向下运动时,压料杆6的端部能经过进料槽2并插入到外壳插入口5中。

24.在使用时,送料杆4可连接气缸,工件套圈100放入到进料管3中,最底下的一个工件套圈100进入到进料槽2中,电机外壳101需要嵌入工件套圈100的端部插入到外壳插入口5中,送料杆4推动一个工件套圈100至外壳插入口5上方,压料杆6向下运动,将工件套圈100推入到电机外壳101中。压料杆6也可以连接气缸,从而实现自动化的升降。

25.压料杆6与进料机座1活动连接,所述的压料杆6上设有一个能与进料机座1上表面形成卡接配合的压料限位台阶7,从而防止压料杆6将工件套圈100压入过深。

26.进料机座1上设有两根相互平行的导向柱8,导向柱8上且位于进料机座1下方设有一个滑块9,滑块9能沿导向柱8上下滑动,滑块9与气缸连接后可实现上下升降,滑块9内设有一根工件中心定位杆10,当滑块9沿导向柱8向上运动时,所述的工件中心定位杆10能进入到外壳插入口5中且与压料杆6的位置相对应。工件中心定位杆10端部具有倒角,在工作时,工件中心定位杆10端部顶住工件套圈100,对其进行中心定位,可防止压料杆6下压工件套圈100时将工件套圈100压偏,工件中心定位杆10提高了加工过程的精准度。

27.中心定位杆10是由滑块9带动升降的,为了实现升降过程能够缓慢可控,不对工件套圈造成硬冲击,滑块9中设有一个能对工件中心定位杆10形成阻尼的定位杆缓冲结构11。

28.具体的说,结合图3所示,定位杆缓冲结构11包括位于滑块9中的缓冲腔12,以及位于缓冲腔12中且与工件中心定位杆10底部固定连接的缓冲板13,缓冲板13与缓冲腔活动连接,缓冲板13与缓冲腔12底部之间设有弹性件14。

29.弹性件14可以是弹簧或者弹性垫片,在本实施例中,弹性件14有若干个并沿直线排列,弹性件14为柱形弹簧。压料杆6下压工件套圈100时,工件中心定位杆10从下方抵住工件套圈,并随工件套圈100同时下降,弹性件14提供阻力,使工件中心定位杆10与工件套圈100之间形成弹性抵接。

30.滑块中具有用于连接气缸的气缸接头15。缸接头15连接气缸后可作用驱动滑动升降的驱动器。优选,气缸接头15与滑块9可拆卸连接。

31.进料机座1可以是一体式结构,也可以是可拆卸结构,在本实施例中,进料机座1包括底座16,位于底座16上的隔离板17,以及位于隔离板17上的料槽板18,料槽板18上设有进料管座19,进料槽2位于料槽板18上,进料管3插入到进料管座19中,外壳插入口5位于底座16、隔离板17和料槽板18围合形成的空腔中。

32.当滑块9沿竖直方向上升时,工件中心定位杆10能依次穿过底座16和隔离板17后进入到进料槽2中,所述的工件中心定位杆10上设有能与底座16下表面形成卡接配合的定位限位台阶20,定位限位台阶20用于限制工件中心定位杆10上升的距离。

33.本实用新型的工作原理是:

34.进料管3放入工件套圈100,最底下的一个工件套圈100进入到进料槽2中,电机外壳101插入到外壳插入口5中,送料杆4前移将工件套圈100推送到压料杆6下方,滑块9带动工件中心定位杆10上升进入到电机外壳中,压料杆6下压,将工件套圈压入到电机外壳中,下压过程中工件中心定位杆10抵住工件套圈,并克服弹性件14的弹力下降,压圈完成后,滑块下降带动工件中心定位杆10脱离工件套圈100,压料杆6上升,电机外壳101取出。

35.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1