一种钢结构工件焊接工作站的制作方法

1.本实用新型涉及焊接设备技术领域,特别涉及一种钢结构工件焊接工作站。

背景技术:

2.过去底盘架都是用普通的肘夹固定在工作台上进行焊接,这样只能焊接正面,反面必须再进行一次翻转装夹,产品焊缝是没法选择焊接工艺,焊接质量调试空间小,底盘架较大,如果只是固定在工作台上焊接,焊接机器人工作范围就需要比较大,那样需要选比较大的机器人,或者是用一些比较复杂的结构将焊接机器人倒挂安装去满足工作范围,这种底盘架焊接生产效率低,焊接质量差,劳动强度大,设备成本高,很难满足批量化高质量高标准经济性生产要求。

3.目前,授权公告号为cn110315272a的中国专利公开了一种变位机及焊接装置。变位机包括:底架;第一支撑机构,所述第一支撑机构设置在所述底架的第一端;驱动机构,所述驱动机构包括驱动组件和第一连接组件,所述驱动机构安装在所述第一支撑机构上,并与所述第一连接组件驱动连接;第二支撑机构,所述第二支撑机构安装在所述底架的与第一端相对的第二端;从动机构,所述从动机构包括转动结构和与所述转动结构连接的第二连接组件;承载架,所述承载架的两端分别与所述第一连接组件和所述第二连接组件固定连接。

4.上述技术存在以下缺陷:机械臂不直接设置在一种变位机及焊接装置上,造成需要别的方式固定安装机械臂,产生机械制造和使用的成本上升,且难以保证机械部的焊接精度;驱动装置与从动装置之间没有连接件,不方便固定需要焊接的工件,且驱动装置转动时会在工件上产生扭矩,会对工件的性能造成损伤。

技术实现要素:

5.本实用新型的目的是提供一种钢结构工件焊接工作站,具有不损伤工件本身性能和保证焊接精度的优点。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种钢结构工件焊接工作站,包括底架;

8.第一支撑机构,所述第一支撑机构安装在所述底架的第一端;

9.驱动机构,所述驱动机构固定安装在第一支撑机构上;

10.第二支撑机构,所述第二支撑机构安装在所述底架的与第一端相对的第二端;

11.从动机构,所述从动机构固定安装在第二支撑机构上;

12.摇篮机构,所述摇篮机构包括横梁、第一连接板和第二连接板,所述第一连接板和第二连接板均竖直设置,且第一连接板与第二连接板一致,所述横梁水平设置,所述横梁的两端分别固定连接在第一连接板的底端和第二连接板的底端,且第一连接板与第二连接板平行,且横梁的长度方向与第一连接板垂直,所述摇篮机构的一端与驱动机构固连接,摇篮机构的另一端与从动装置固定连接;

13.焊接机械臂,所述焊接机械臂固定间隔设置在所述底架的右侧。

14.进一步的,所述第一支撑机构包括第一支撑箱体和加强板,所述第一支撑箱体的开口朝下,所述加强板有多个,多个所述加强板均固定安装在第一支撑箱体的内部。

15.进一步的,所述驱动机构包括电机、减速机、安装板、第一回转支撑转盘轴承和第二回转支撑转盘轴承;所述电机与减速机固定连接;所述安装板固定安装在所述第一支撑箱体靠近所述第二支撑机构的一侧的外壁面上;所述减速机具有穿出所述第一支撑箱体的穿出部,且减速机固定安装在所述安装板靠近所述第一支撑箱体的一侧上;所述第一回转支撑转盘轴承的外径小于所述第二回转支撑转盘轴承的内径,所述第一回转支撑转盘轴承安装在所述穿出部上;所述第二回转支撑转盘轴承安装在所述安装板远离所述第一支撑箱体的一侧上,且所述第一回转支撑转盘轴承与第二回转支撑转盘轴承同心。

16.进一步的,所述从动机构包括第三回转支撑转盘轴承,所述第三回转支撑转盘轴承固定安装在所述第二支撑机构靠近所述第一支撑机构的一侧的外壁上。

17.进一步的,所述电机、减速机、第一回转支撑转盘轴承、第二回转支撑转盘轴承和第三回转支撑转盘轴承同轴。

18.进一步的,所述第一连接板包括圆板部和方板部,所述方板部是由圆板部的底部向下延伸出的,所述连接板和第二连接板均与第一回转支撑转盘轴承同轴。

19.进一步的,所述摇篮机构的一端固定安装在所述第一回转支撑转盘轴承靠近所述第二支撑机构的一侧,摇篮机构的另一端安装在所述第三回转支撑转盘轴承靠近所述第一支撑机构的一侧。

20.进一步的,所述横梁的一端固定安装在所述第一连接板的所述方板部,横梁的另一端固定安装在所述第二连接板的所述方板部。

21.进一步的,所述横梁的顶部固定设置有多个工件固定板,每一个所述工件固定板均是矩形板,且工件固定板的长度方向与横梁的长度方向垂直,多个所述工件固定板延横梁的长度方向均匀分布,各所述工件固定板的顶部的长度方向的两侧均安装有弓形压板。

22.进一步的,所述靠近第一支撑机构的工件固定板的顶部固定安装有挡板。

23.综上所述,本实用新型具有以下有益效果:

24.1.通过机械臂固定安装在第一支撑机构上的设置,能够起到所有装置的震荡频率一致保证焊接精度的效果;

25.2.通过摇篮机构、工件固定板、弓形压板和挡板的设置,能够起到对工件快速定位和不损伤工件性能的效果。

附图说明

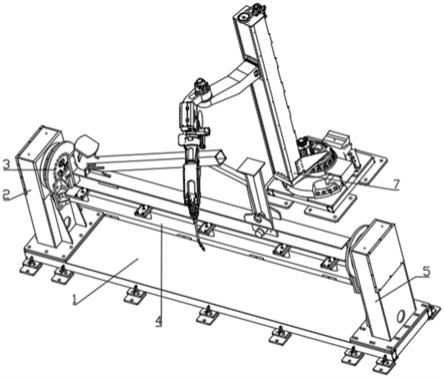

26.图1是本实施例的主视图;

27.图2是本实施例的用于体现底架、第一支撑机构、驱动机构、摇篮机构、从动机构、第二支撑机构和焊接机械臂的位置关系的结构示意图;

28.图3是本实施例的用于体现底架、第一支撑机构、驱动机构、摇篮机构、从动机构、第二支撑机构和焊接机械臂的连接关系的立体结构示意图;

29.图4是本实施例的驱动机构的立体结构示意图;

30.图5是本实施例的第一回转支撑转盘轴承的立体结构示意图;

31.图6是本实施例的用于体现摇篮机构、工件固定板、弓形压板和挡板的连接关系的立体结构示意图;

32.图7是本实施例的第一连接板的立体结构示意图;

33.图8是本实施例的从动机构的立体结构示意图。

34.图中,1、底架;2、第一支撑机构;21、第一支撑箱体;22、加强板;3、驱动机构;31、电机;32、减速机;33、安装板;34第二回转支撑转盘轴承;35、第一回转支撑转盘轴承;4、摇篮机构;41、第一连接板;411、圆板部;412、方板部;42、第二连接板;43、横梁;5、第二支撑机构;6、从动机构;61、第三回转支撑转盘轴承;62、止动杆;7、焊接机械臂;8、工件固定板;9、弓形压板;10、挡板。

具体实施方式

35.以下结合附图对本实用新型作进一步详细说明。

36.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

37.实施例:

38.如图1-8所示,一种钢结构工件焊接工作站,包括底架1;

39.第一支撑机构2,第一支撑机构2安装在底架1的第一端;

40.驱动机构3,驱动机构3固定安装在第一支撑机构2上;

41.第二支撑机构5,第二支撑机构5安装在底架1的与第一端相对的第二端;

42.从动机构6,从动机构6固定安装在第二支撑机构5上;

43.摇篮机构4,摇篮机构4包括横梁43、第一连接板41和第二连接板42,第一连接板41和第二连接板42均竖直设置,且第一连接板41与第二连接板42一致,横梁43水平设置,横梁43的两端分别固定连接在第一连接板41的底端和第二连接板42的底端,且第一连接板41与第二连接板42平行,且横梁43的长度方向与第一连接板41垂直,摇篮机构4的一端与驱动机构3固连接,摇篮机构4的另一端与从动装置固定连接;

44.焊接机械臂7,所述焊接机械臂7固定间隔设置在所述底架1的右侧。

45.进一步的,第一支撑机构2包括第一支撑箱体21和加强板22,第一支撑箱体21的开口朝下,加强板22有多个,多个加强板22均固定安装在第一支撑箱体21的内部。

46.进一步的,驱动机构3包括电机31、减速机32、安装板33、第一回转支撑转盘轴承35和第二回转支撑转盘轴承34;电机31与减速机32固定连接;安装板33固定安装在第一支撑箱体21靠近第二支撑机构5的一侧的外壁面上;减速机32具有穿出第一支撑箱体21的穿出部,且减速机32固定安装在安装板33靠近第一支撑箱体21的一侧上;第一回转支撑转盘轴承35的外径小于第二回转支撑转盘轴承34的内径,第一回转支撑转盘轴承35安装在穿出部上;第二回转支撑转盘轴承34安装在安装板33远离第一支撑箱体21的一侧上,且第一回转支撑转盘轴承35与第二回转支撑转盘轴承34同心。

47.进一步的,从动机构6包括第三回转支撑转盘轴承61,第三回转支撑转盘轴承61固定安装在第二支撑机构5靠近第一支撑机构2的一侧的外壁上。

48.进一步的,电机31、减速机32、第一回转支撑转盘轴承35、第二回转支撑转盘轴承

34和第三回转支撑转盘轴承61同轴。

49.进一步的,第一连接板41包括圆板部411和方板部412,方板部412是由圆板部411的底部向下延伸出的,连接板和第二连接板42均与第一回转支撑转盘轴承35同轴。

50.进一步的,摇篮机构4的一端固定安装在第一回转支撑转盘轴承35靠近第二支撑机构5的一侧,摇篮机构4的另一端安装在第三回转支撑转盘轴承61靠近第一支撑机构2的一侧。

51.如图8所示,从动装置包括第三回转支撑转盘轴承61和止动杆62,止动杆62与第三回转支撑转盘轴承61均固定安装在第二支撑装置5上,止动杆62用于停止摇篮装置4的轴向转动,起到一定的安全作用,在机器不工作时用止动杆62顶死摇篮装置4的第二连接板42,防止误碰开关等引发的安全事故。

52.进一步的,横梁43的一端固定安装在第一连接板41的方板部412,横梁43的另一端固定安装在第二连接板42的方板部412。

53.进一步的,横梁43的顶部固定设置有多个工件固定板8,每一个工件固定板8均是矩形板,且工件固定板8的长度方向与横梁43的长度方向垂直,多个工件固定板8延横梁43的长度方向均匀分布,各工件固定板8的顶部的长度方向的两侧均安装有弓形压板9。

54.进一步的,靠近第一支撑机构2的工件固定板8的顶部固定安装有挡板10。

55.具体实施过程:使用时把工件安装在横梁43上,然后用弓形压板9压紧,工件固定板8的设置可以用来焊接宽度比横梁43宽的工件,避免了横梁43本身对工件固定的不牢固,挡板10的设置可以起到定位的作用,节省了每一次安装工件时定位所用的时间。

56.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1