一种拉床用刀盒限位机构的制作方法

1.本实用新型涉及拉床技术领域,尤其涉及一种拉床用刀盒限位机构。

背景技术:

2.拉床一般包括床身、拉刀组件以及设于床身上的溜板。拉刀组件可以固定在溜板上,并随溜板一起往复滑移,从而实现对工作台上的工件的拉削加工。拉刀组件一般包括拉刀及用于固定拉刀的刀盒,刀盒固定在溜板上。如申请号为cn201820984901.2(授权公告号为cn208304528u)的中国实用新型专利公开了《一种拉床的自动换刀装置》,包括床身、及滑枕,该滑枕固定在床身的一侧,用于装配刀具组件;刀架台,该刀架台靠近床身的另一侧,用于放置待更换的刀具组件;及桁架,该桁架设于所述刀架台上方,桁架上固定有至少一个用于抓取刀具组件的换刀机械手,该换刀机械手能够移动于刀架台与滑枕两者之间,并能够从刀架台上或滑枕上抓取刀具组件或者将刀具组件放置在刀架台上或滑枕上;零点定位装置,刀具组件通过该零点定位装置装配到滑枕上;以及与换刀机械手、零点定位装置进行信号连通的控制系统,控制系统控制换刀机械手、零点定位装置按预设定程序动作。其中,刀具组件包括拉刀刀具以及固定该拉刀刀具的刀盒,刀盒能够贴合放置在滑枕上;定位接头具有多个,间隔设置在刀盒的底面上,相应的,零点定位器具有多个,间隔设置在所述滑枕与所述刀盒的底面贴合接触的固定面上。

3.然而,上述专利中刀具组件与溜板(滑枕)之间固定方式在实际应用过程中还存有一定的不足,一方面,由于刀具组件的刀盒与溜板之间是仅采用单纯的零点定位装置连接在一起,而在拉削过程中,刀具组件需要承受较大的拉削力,这不可避免地会导致刀具组件相对溜板有轻微移动,固定不牢靠,影响了工件的拉削精度。另一方面,在拉削加工过程中,受较大拉削力的影响,也容易导致零点定位装置的定位精度降低,严重时导致刀具组件的刀盒难以装配到溜板上,致使自动换刀过程失败。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种能避免刀盒与溜板之间出现相对滑动从而使两者之间实现牢靠连接的拉床用刀盒推靠机构。

5.本实用新型解决上述技术问题所采用的技术方案为:一种拉床用刀盒限位机构,设于拉床的溜板上,与设于溜板上的刀盒的端部相对应,包括:

6.固定座,具有条形导向槽,该条形导向槽的延伸方向与溜板的移动方向基本一致;

7.限位块,基本呈条状,设于所述的条形导向槽中,并能沿条形导向槽的长度方向往复移动;

8.驱动装置,其动力输出端作用于所述的限位块,并能带动所述限位块朝向刀盒移动而使限位块的第一端部抵靠在刀盒的端部位置。

9.作为改进,所述限位块具有横向贯通的通孔,所述驱动装置的动力输出端上设有楔形块,该楔形块能伸入到所述限位块的通孔中,并作用在所述通孔的内壁上从而带动所

述限位块沿固定座的条形导向槽的长度方向移动。上述楔形块的设置,一方面能够实现对刀盒的牢靠限位,避免刀盒在拉削过程中相对溜板产生滑移;另一方面,通过楔形块与限位块的配合能够实现限位块的位移的精确调节,从而不容易出现限位块位移量过大或位移量不足的情况。

10.为了实现限位块与楔形块良好配合,使限位块的移动过程更加平稳,所述限位块的通孔的内壁具有第一斜面,所述楔形块具有与所述第一斜面相适配的第二斜面,第二斜面的倾斜方向与第一斜面的倾斜方向相同。

11.作为改进,所述驱动装置为油缸、气缸或电机。

12.为了方便楔形块伸入到限位块的通孔中,而与限位块实现驱动配合,所述固定座上具有横向贯穿以供所述楔形块穿过的条形活动槽,该条形活动槽与所述条形导向槽相通,且与所述限位块的通孔相对应,所述条形活动槽的延伸方向与所述限位块的通孔的延伸方向基本一致。

13.为了对驱动装置进行安置,所述驱动装置设于所述条形活动槽的端口位置,该驱动装置具有能沿所述条形活动槽的长度方向往复动作的活动轴,该活动轴与所述的楔形块连接,从而构成所述的动力输出端。

14.为了实现限位块的自动复位,以避免对刀盒装配到溜板上的动作造成干涉,还包括弹性件,该弹性件作用于所述的限位块,并使限位块始终具有远离所述刀盒的趋势。

15.作为一种优选实施方式,所述限位块的第二端部设有定位销,该定位销的长度方向与限位块的长度方向一致,定位销的端部外露出所述条形导向槽的端口,且在该端部连接有挡片,所述弹性件为套设在所述定位销上的复位弹簧,该复位弹簧的第一端抵在所述挡片上,第二端抵在所述固定座上。

16.作为改进,所述固定座上在与所述限位块的第二端部相对应的位置设有覆盖所述条形导向槽的端口的挡板,该挡板上具有供所述定位销穿过的开口,所述复位弹簧的第二端抵在所述挡板开口的周沿上。上述挡板的设置,一方面,挡板外侧可以实现对复位弹簧的第二端的限位;另一方面,挡板内侧能够实现对限位块的限位,避免限位块从条形导向槽的端口脱出。

17.为了避免限位块直接作用于刀盒,而造成刀盒损伤,所述限位块的第一端部的端面上连接有缓冲块。缓冲块可采用尼龙材质。

18.与现有技术相比,本实用新型的优点:在刀盒装配到拉床的溜板上后,该拉床用刀盒限位机构的限位块能够抵靠在刀盒的端部,这样在拉削过程中,刀盒即使承受较大的拉削力,也不会相对溜板产生位移,刀盒与溜板之间固定更加牢靠,从而提高了工件的拉削精度。另一方面,该拉床用刀盒限位机构的设置也有利于保护刀盒与溜板之间的零点定位装置,保证了零点定位装置的定位精度,延长了零点定位装置的使用寿命。

附图说明

19.图1为本实用新型实施例的刀盒限位机构与刀盒配合状态的正视图;

20.图2为本实用新型实施例的刀盒限位机构与刀盒配合状态的俯视图;

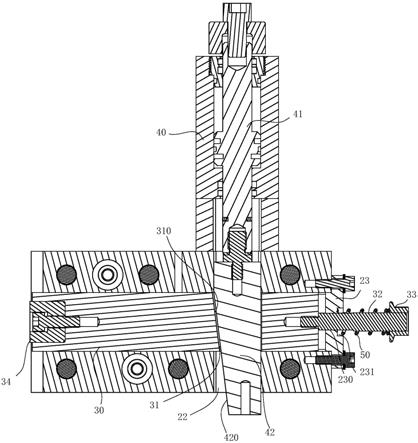

21.图3为本实用新型实施例的立体结构示意图;

22.图4为本实用新型实施例的竖向剖视图(限位块处于较小伸出状态);

23.图5为本实用新型实施例的竖向剖视图(限位块处于较大伸出状态);

24.图6为本实用新型实施例的固定座的立体结构示意图;

25.图7为本实用新型实施例的限位块的立体结构示意图。

具体实施方式

26.以下结合附图实施例对本实用新型作进一步详细描述。

27.参见图1

‑

图7,一种拉床用刀盒限位机构可设于拉床的溜板10上,并与设于溜板 10上的刀盒11的端部相对应,具体是位于刀盒11拉削方向的后方位置,拉削方向参见图1及图2中箭头所示方向。该拉床用刀盒限位机构包括固定座20、限位块30、驱动装置40以及弹性件50。

28.参见图3及图6,固定座20为方体状结构,具体通过螺栓连接在溜板10上。固定座20具有条形导向槽21以及条形活动槽22。其中,条形导向槽21为沿固定座20的长度方向贯穿的条形孔道,其延伸方向与溜板10的移动方向基本一致。条形活动槽22为沿固定座20的宽度方向贯穿的条形孔道,其延伸方向与条形导向槽21的延伸方向基本呈垂直设置。

29.参见图4及图7,限位块30基本呈条状,设于上述固定座20的条形导向槽21中,并能沿条形导向槽21的长度方向往复移动。驱动装置40的动力输出端41能作用于该限位块30,并能带动限位块30沿条形导向槽21的长度方向移动而使限位块30的第一端部抵靠在刀盒11的端部位置。另一方面,为了实现限位块30的自动复位(远离刀盒 11而解除对刀盒11端部的抵压),以避免对刀盒11装配到溜板10上的动作造成干涉,上述弹性件50同样可作用于该限位块30,并使限位块30始终具有远离刀盒11的趋势。

30.结合图1及图2,限位块30的第一端部对应朝向刀盒11所在位置,该第一端部的端面上设有缓冲块34,以避免限位块30直接作用于刀盒11,而造成刀盒11损伤,本实施例的缓冲块34可采用尼龙材质。限位块30的第二端部设有定位销32,该定位销 32的长度方向与限位块30的长度方向一致。定位销32的端部外露出条形导向槽21的端口,且在该端部连接有挡片33,本实施例的挡片33可以螺纹连接在定位销32端部的螺母件。弹性件50为套设在上述定位销32上的复位弹簧,该复位弹簧的第一端抵在挡片33上,第二端抵在固定座20上。

31.参见图4及图5,固定座20上在与限位块30的第二端部相对应的位置设有挡板23,该挡板23能覆盖条形导向槽21的端口,从而实现对限位块30的限位,避免限位块30 从条形导向槽21的端口脱出。此外,挡板23上具有供定位销32穿过的开口230,复位弹簧的第二端能够抵在挡板23开口230的周沿上。具体地,挡板23开口230的周沿位置设有台阶孔231,复位弹簧的第二端可以收容在该台阶孔231中。

32.参见图5及图7,限位块30上还具有横向贯通的通孔31,即,该通孔31沿限位块 30的宽度方向贯穿设置。该限位块30的通孔31与上述固定座20的条形活动槽22相对应,其中,条形活动槽22的延伸方向与限位块30的通孔31的延伸方向基本一致。上述条形活动槽22的设置方便了楔形块42伸入到限位块30的通孔31中,从而实现与限位块30的驱动配合。

33.驱动装置40可以选择为油缸、气缸或电机。本实施例中的驱动装置40优选为油缸。

34.参见图4及图5,驱动装置40的动力输出端41上设有楔形块42,该楔形块42能伸入到限位块30的通孔31中,并作用在通孔31的内壁上,从而带动限位块30沿固定座20的条形导向槽21的长度方向朝向刀盒11移动。其中,在本实施例中,驱动装置 40是设于条形活动

槽22的端口位置。具体地,驱动装置40具有能沿条形活动槽22的长度方向往复动作的活动轴(如油缸的活塞杆),该活动轴与上述楔形块42连接,从而构成驱动装置40的动力输出端41。

35.参见图5及图7,限位块30的通孔31的内壁具有第一斜面310,楔形块42具有与第一斜面310相适配的第二斜面420,其中,第二斜面420的倾斜方向与第一斜面310 的倾斜方向相同。上述楔形块42的设置,一方面能够实现对刀盒11的牢靠限位,避免刀盒11在拉削过程中相对溜板10产生滑移。另一方面,通过楔形块42与限位块30的配合能够实现限位块30的位移的精确调节,从而不容易出现限位块30位移量过大或位移量不足的情况。

36.本实施例的拉床用刀盒限位机构的动作过程:

37.在刀盒11装配到拉床的溜板10上后,油缸开始动作,其动力输出端41伸出,带动楔形块42沿限位块30的通孔31的长度方向移动,通过楔形块42的第二斜面420与限位块30的通孔31内壁的第一斜面310配合,从而带动限位块30沿固定座20的条形导向槽21的长度方向移动,从而使限位块30的第一端部抵靠的刀盒11的端部位置并保持,此时,位于限位块30的第二端部的复位弹簧处于压缩状态。当需要将刀盒11从溜板10上拆下时,油缸的动力输出端41回缩,带动楔形块42往回移动,此时,在复位弹簧的弹力作用下,限位块30沿固定座20的条形导向槽21的长度方向远离刀盒11,此时,限位块30的第一端部与刀盒11之间具有足够的间距,刀盒11能够方便地被取下,而不会造成干涉问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1