一种伞骨自动铆接系统的铆接机构的制作方法

1.本实用新型涉及伞生产设备技术领域,尤其是涉及一种伞骨自动铆接系统的铆接机构。

背景技术:

2.现有采用铆钉连接伞骨的伞(例如沙滩伞),对长短伞骨的铆接工序主要由操作工手动完成,即使用小型半自动铆钉机,将短骨的打弯一头的小孔和长骨上夹马的孔位对齐,放到铆钉机的引导针处,利用铆钉机飞轮瞬间释放的动力将气眼扣穿过对齐的小孔,气眼扣在机器下方固定的底座上发生翻边,将两根伞骨以一定的结合力固定,并使得短骨能围绕气眼扣以一定的角度相对长骨自由转动,达到长短伞骨连接的目的。由于这种采用操作工手动铆接的生产方式,劳动强度大,要求员工的动作速度快、频次高、注意力集中,很容易导致员工疲劳;随着熟练技工的日渐流失,新招来的员工没有人愿意从事伞骨铆接工序,对于生产进度造成严重影响,基于上述原因,必须进行改进。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的不足,提供一种伞骨自动铆接系统的铆接机构,实现了长、短伞骨的高质量自动铆接,提高了铆接效率和铆接质量。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种伞骨自动铆接系统的铆接机构,包括机架、铆压组件、顶升支撑组件及分别固定在机架上的输送组件、安装座,所述铆压组件包括固装在安装座上部的第五气缸、连接在第五气缸轴端的压杆、通过a弹簧活动穿设在压杆下部内的上冲针,所述顶升支撑组件包括固装在安装座下部的铆压座、过盈嵌设在安装座下部的导向套、固定在导向套底部的第六气缸、连接在第六气缸轴端的顶杆、固装在顶杆上端的下冲针,所述顶杆设于导向套内且顶杆伸入铆压座内腔,所述铆压座包括位于上部中心处的压槽,所述下冲针与上冲针处于同一中心线上且下冲针上移运动至穿出压槽,所述输送组件用于输送铆钉并使铆钉下落套设在下冲针上。

6.所述压杆包括上杆和过盈套合在上杆下部的中空下杆,所述上冲针穿过下杆下部,所述a弹簧压接在上杆底面与上冲针上端面之间。

7.所述安装座包括顶板和连接在顶板上的l形座,所述l形座的竖直部上装有导块,所述上杆滑动穿过导块,所述铆压座安装在l形座的水平部上。

8.所述铆压座还包括内外套合压接的内套件和外套件、压接在内套件上的端盖、压接在端盖与内套件之间的压头,所述压头上表面凹陷形成压槽,所述外套件通过紧固件与l形座的水平部固连,所述端盖、内套件与导向套通过紧固件连接,所述顶杆穿入内套件且顶杆向上运动至抵接压头。

9.所述机架包括位于机架上部中间处的支架,所述输送组件、顶板分别固定在支架上。

10.所述机架还包括位于其中部中间处的框架,所述框架上固装有若干抵座,所述支架上固装有若干第七气缸,每个所述第七气缸动力输出端连接有压件,所述压件底端凹陷形成两个抵压槽,所述压件向下运动至抵接抵座。

11.本实用新型的有益效果是:通过上冲针对两伞骨的铆接孔进行精准定位,通过可自动上下移动的压杆、设于压杆上的可回缩上冲针以及可自动上下移动的下冲针的设置,实现长、短伞骨的高质量自动铆接,提高了铆接效率和铆接质量;通过抵座、压件的设置增加铆接时的稳定性,进一步保证铆接质量。

附图说明

12.图1为伞骨自动铆接系统的工作立体示意图;

13.图2为伞骨自动铆接系统去除一侧拣送定位装置后的工作立体示意图;

14.图3为伞骨自动铆接系统的拣送定位装置输送、定位短伞骨的第一视角工作示意图;

15.图4为伞骨自动铆接系统的拣送定位装置输送、定位短伞骨的第二视角部分工作示意图;

16.图5为图4中a处的放大图;

17.图6为伞骨自动铆接系统的拣送定位装置输送、定位长伞骨的部分工作示意图;

18.图7为图6中b处的放大图;

19.图8为伞骨自动铆接系统的两组拣送定位装置工作的侧视示意图;

20.图9为图8中c处的放大图;

21.图10为伞骨自动铆接系统的分度盘的爆炸示意图;

22.图11为主要体现伞骨自动铆接系统的推转组件工作方式的立体示意图;

23.图12为图11中d处的放大图;

24.图13为体现伞骨自动铆接系统的夹紧组件安装至移板的结构示意图;

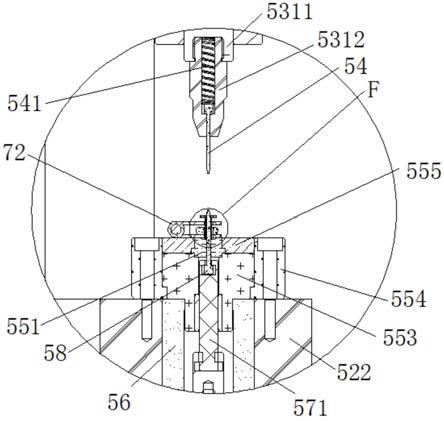

25.图14为本实用新型的立体图;

26.图15为本实用新型的结构示意图;

27.图16为图15中e处的放大图;

28.图17为图16中f处的放大图;

29.图18为体现伞骨自动铆接系统的穿丝机构的立体示意图;

30.图19为主要体现伞骨自动铆接系统的穿丝机构的连轴安装结构的部分结构示意图;

31.图20为主要体现伞骨自动铆接系统的放线组件的部分爆炸示意图;

32.图21为主要体现伞骨自动铆接系统的上割件与下割件连接关系的爆炸示意图;

33.图22为主要体现伞骨自动铆接系统的上割件与下割件连接关系的结构示意图;

34.图23为主要体现伞骨自动铆接系统的下割件与连接座连接关系的结构示意图;

35.图24为体现伞骨自动铆接系统的细丝穿入穿丝机构的结构示意图;

36.图25为本实用新型在伞骨自动铆接系统进行铆接、穿丝操作时的工作示意图;

37.图26为图25中g处的放大图;

38.图27为图25中h处的放大图;

39.图28为图25中i处的放大图;

40.图29为穿丝时体现伞骨自动铆接系统的推杆与长伞骨、短伞骨分布的部分示意图。

41.图中:机架1、工作台11、侧板12、横梁13、支架14、框架15、分拣机构2、存料斗21、分度盘22、内盘221、侧盘222、凹槽223、内槽224、侧槽225、拨料盘23、凸缘231、压片24、退料拨片25、a横杆251、防落件26、b横杆261、第一电机27、a转轴271、第二电机28、b转轴281、c转轴282、凸轮283、转片284、凸柱285、拉簧286、挡板29、铆钉孔定位机构3、第一气缸31、支架32、第二气缸33、推件34、开口槽35、直角滑块36、推送机构4、夹紧组件41、支座411、夹件412、夹杆413、第三气缸414、夹柱415、导向件416、落槽417、直线轴承418、移板42、驱动组件43、滑轨44、连杆45、第四气缸46、支撑柱47、铆接机构5、输送组件51、安装座52、顶板521、l形座522、导块523、第五气缸53、压杆531、上杆5311、下杆5312、上冲针54、a弹簧541、铆压座55、压头551、压槽552、内套件553、外套件554、端盖555、导向套56、第六气缸57、顶杆571、下冲针58、抵座59、第七气缸591、压件592、抵压槽593、穿丝机构6、支板61、放线组件62、直角板621、第三电机622、隔板623、导线块624、上导柱625、转轮626、第一轴627、第二轴628、切割打结组件63、上连接板64、上割件641、上切刀6411、下割件642、下切刀6421、上扭件643、第三齿轮6431、下导柱644、连接座645、第八气缸646、推柱647、b弹簧648、上滑件649、第一齿轮6491、下连接板65、下扭件651、第四齿轮6511、连轴652、下滑件653、第九气缸654、第二齿轮6541、第十气缸655、a铰接板656、b铰接板657、c铰接板658、长伞骨7、第一穿孔71、夹马72、第一铆接孔73、短伞骨8、第二穿孔81、第二铆接孔82、铆钉83、细丝84、下料机构9、推动气缸91、推杆92、推槽921、第四电机93、落料片94。

具体实施方式

42.下面结合附图和具体实施方式对本实用新型作进一步描述:

43.本实用新型中提及的“内”、“外”、“上”、“中”、“下”等方向、位置限定以图1为参照方向。

44.如图1~图29所示,一种伞骨自动铆接系统的铆接机构,包括机架1、铆压组件、顶升支撑组件、分别固定在机架1的输送组件51和安装座52,所述铆压组件包括固装在安装座52上部的第五气缸53、连接在第五气缸53轴端的压杆531、通过a弹簧541活动穿设在压杆531下部内的上冲针54,所述顶升支撑组件包括固装在安装座52下部的铆压座55、过盈嵌设在安装座52下部的导向套56、固定在导向套56底部的第六气缸57、连接在第六气缸57轴端的顶杆571、固装在顶杆571上端的下冲针58,所述顶杆571设于导向套56内且顶杆571伸入铆压座55内腔,所述铆压座55包括位于上部中心处的压槽552,所述下冲针58与上冲针54处于同一中心线上且下冲针58上移运动至穿出压槽552,所述输送组件51用于输送铆钉83并使铆钉83下落套设在下冲针58上,输送组件51为本领域常见结构,其工作原理在此不作详述。初始时,下冲针58上端不超出铆压座55,当长伞骨7和短伞骨8输送至铆压座55上时,下冲针58在第六气缸57作用下穿过第一铆接孔73和第二铆接孔82,通过该操作对长伞骨7和短伞骨8进行进一步铆接孔定位。

45.所述压杆531包括上杆5311和过盈套合在上杆5311下部的中空下杆5312,所述上冲针54穿过下杆5312下部,所述a弹簧541压接在上杆5311底面与上冲针54上端面之间。

46.所述安装座52包括顶板521和连接在顶板521上的l形座522,所述l形座522的竖直部上装有导块523,所述上杆5311滑动穿过导块523,所述铆压座55安装在l形座522的水平部上。

47.所述铆压座55还包括内外套合压接的内套件553和外套件554、压接在内套件553上的端盖555、压接在端盖555与内套件553之间的压头551,所述压头551上表面凹陷形成压槽552,所述外套件554通过紧固件与l形座522的水平部固连,所述端盖555、内套件553与导向套56通过紧固件连接,所述顶杆571穿入内套件553且顶杆571向上运动至抵接压头551。压头551对顶杆571进行上移限位作用,内套件553对下冲针58具有导向作用,同时内套件553能够保护下冲针58,防止下冲针58折断。

48.所述机架1包括位于机架1上部中间处的支架14,所述输送组件51、顶板521分别固定在支架14上。

49.所述机架1还包括位于其中部中间处的框架15,所述框架15上固装有若干抵座59,所述支架14上固装有若干第七气缸591,每个所述第七气缸591动力输出端连接有压件592,所述压件592底端凹陷形成两个抵压槽593,所述压件592向下运动至抵接抵座59。两个抵压槽593用于压住长伞骨7和短伞骨8,增加铆接时的稳定性,提高铆接质量。

50.本实用新型为一种伞骨自动铆接系统的一部分(铆接机构的附图标记为5),伞骨自动铆接系统还包括分别设于机架1两侧的拣送定位装置及均设于两组拣送定位装置之间的穿丝机构6及下料机构9,铆接机构5也安装在两组拣送定位装置之间,两组所述拣送定位装置分别用于输送长伞骨7和短伞骨8,所述拣送定位装置包括分拣机构2、铆钉孔定位机构3和推送机构4,两个所述分拣机构2分别输送长伞骨7和短伞骨8逐个下落至推送机构4,所述长伞骨7包括具有第一铆接孔73的夹马72和设于长伞骨7一端的第一穿孔71,所述短伞骨8包括设于一端的第二穿孔81和设于另一端的第二铆接孔82,一个所述铆钉孔定位机构3用于轴向顶紧长伞骨7并推动夹马72开口朝向短伞骨8且使第一铆接孔73朝上,另一个所述铆钉孔定位机构3用于轴向顶紧短伞骨8并推动短伞骨8转动而使第二铆接孔82朝上,所述推送机构4包括用于夹紧长伞骨7或短伞骨8的多组夹紧组件41,位于一侧的多组所述夹紧组件41带动长伞骨7向内移动至长伞骨7一端进入穿丝机构6且夹马72置于铆接机构5,位于另一侧的多组所述夹紧组件41带动短伞骨8向内平移至短伞骨8一端进入穿丝机构6且短伞骨8另一端伸入夹马72内,所述穿丝机构6用于将长伞骨7一端与短伞骨8一端通过细丝84连接,所述铆接机构5用于将夹马72和短伞骨8另一端通过铆钉83铆合,所述下料机构9用于将长伞骨7和短伞骨8一并推离铆接机构5和穿丝机构6。

51.所述机架1还包括位于机架1中部两侧的工作台11、位于机架1上部一侧的一对侧板12、位于机架1上部另一侧的另一对侧板12,一对所述侧板12下部间连接有横梁13,位于两侧的机架1部分整体根据长伞骨7、短伞骨8长度而设定。

52.所述分拣机构2包括分别装于一对侧板12间的存料斗21、一列分度盘22及一列拨料盘23,一列所述分度盘22与一列拨料盘23相向转动设置,参照图8,分度盘22为顺时针方向转动,而拨料盘23为逆时针方向转动。所述分度盘22边缘周向均布有凹槽223,所述存料斗21引导长伞骨7或短伞骨8落入转动而至的凹槽223,存料斗21由外向内且向下倾斜设置,存料斗21包括连接在一对侧板12间的多根圆杆和铺设在多根圆杆上的多块平板,平板上表面与分度盘22相切设置,使得长伞骨7或短伞骨8能够恰好滚落入凹槽223内。

53.所述拨料盘23环形外壁周向均布有凸缘231,所述拨料盘23转动使凸缘231推动未落入凹槽223内的长伞骨7或短伞骨8,进而使该长伞骨7或短伞骨8退回存料斗21,通过该设置确保长伞骨7和短伞骨8逐个落入相应凹槽223内;所述分度盘22带动长伞骨7或短伞骨8转动进而使长伞骨7或短伞骨8下落至推送机构4。

54.所述分拣机构2还包括分别安装在一对侧板12间的一列压片24、一列退料拨片25和一列防落件26,所述压片24通过来回往复运动逐个抵住落入凹槽223内的长伞骨7或短伞骨8,拨料盘23在拨动伞骨的同时压片24抵压长伞骨7或短伞骨8,压片24的设置确保长伞骨7或短伞骨8进入凹槽223内,同时也能避免长伞骨7或短伞骨8脱离分度盘22;所述退料拨片25用于将滞留在凸缘231上的长伞骨7或短伞骨8拨落至存料斗21,拨料盘23的主体呈圆盘状,拨料盘23边缘凸起形成凸缘231,因此凸缘231侧边缘与拨料盘23的主体边缘间形成直角状结构,拨料盘23转动时,部分长伞骨7或短伞骨8会留在该直角状结构上而无法自动掉落,故而通过退料拨片25将长伞骨7或短伞骨8拨落;所述防落件26位于分度盘22内侧且分度盘22环形外壁与防落件26弧形内壁滚动贴合,当长伞骨7或短伞骨8随分度盘22转动时,凹槽223与防落件26内壁形成限位空间使长伞骨7或短伞骨8不能脱离分度盘22,而当凹槽223转至离开防落件26弧形内壁范围后,长伞骨7或短伞骨8在自身重力作用下掉落。

55.所述分度盘22包括内盘221和安装在内盘221两侧的侧盘222,所述内盘221边缘凹陷形成圆周均布的内槽224,所述侧盘222边缘凹陷形成多组不同孔径的侧槽225,内槽224孔径大于等于最大孔径的侧槽225,同一组所述侧槽225呈圆周均布设置,每组所述侧槽225的数量同内槽224数量,位于内盘221两侧相同孔径的所述侧槽225与内槽224共同组成供长伞骨7或短伞骨8落入的凹槽223。若内槽224的数量设置为5个,侧槽225设定成孔径为大、中、小的三组,则每组大孔径侧槽225、每组中孔径侧槽225、每组小孔径侧槽225均为5个,15个侧槽225呈圆周分布在侧盘222上,相邻的相同孔径侧槽225间的夹角为24度;本实用新型中根据长伞骨7、短伞骨8的管径调整组合而成的凹槽223,如当大孔径侧槽225与内槽224连通组成凹槽223时,内盘221阻隔两侧的中孔径侧槽225和两侧的小孔径侧槽225,因此长伞骨7或短伞骨8只能落入大孔径侧槽225与内槽224组成凹槽223内,凹槽223的孔径实际上由侧槽225孔径决定。

56.一对所述侧板12间穿设安装有a转轴271、b转轴281、c转轴282、若干a横杆251和若干b横杆261,a转轴271、b转轴281、c转轴282分别与相应的侧板12通过轴承转动连接,一列所述分度盘22间隔固装在a转轴271上并通过第一电机27驱动转动,一列所述拨料盘23间隔固装在b转轴281上并通过第二电机28驱动转动,一列所述压片24间隔固装在c转轴282上,所述b转轴281穿出侧板12的一端固装有凸轮283,所述c转轴282穿出侧板12的一端固装有转片284,所述转片284通过第二电机28和凸轮283驱动来回运动进而带动压片24来回运动,具体的,所述转片284一端与c转轴282固连,转片284另一端设有凸柱285,所述凸轮283与凸柱285转动抵接,所述转片284中部通过拉簧286与侧板12连接,拉簧286的设置使被凸轮283拨动的转片284回复初始位置。

57.所述退料拨片25呈镰刀状,所述退料拨片25内侧固装在若干a横杆251上,所述退料拨片25外侧端部用于拨落长伞骨7或短伞骨8,具体的,a横杆251数量为两个,退料拨片25内侧下部为弯钩结构,退料拨片25内侧穿过一个a横杆251且弯钩结构穿设固定在另一个a横杆251上,进而实现退料拨片25的稳定安装且退料拨片25外侧具有一定的弹性,延长退料

拨片25的使用寿命。一列所述防落件26间隔固装在若干b横杆261上。

58.一对所述侧板12间还设有位置可调的挡板29,所述挡板29与其中一个侧板12间的距离根据长伞骨7或短伞骨8的长度而设定,挡板29的安装方向与一列分度盘22的设置方向相垂直,通过该设置使长伞骨7或短伞骨8轴向处于固定方向,不发生偏移,进而能顺利落入凹槽223。

59.所述铆钉孔定位机构3包括用于将长伞骨7或短伞骨8轴向顶紧至侧板12的第一气缸31、用于推动长伞骨7或短伞骨8转动的推转组件,第一气缸31固定在b横杆261上,所述推转组件包括固装在横梁13上的支架32、安装在支架32上的第二气缸33及通过第二气缸33驱动内外移动的推件34,所述推件34前端设有开口槽35,开口槽35开口方向朝向内侧,位于长伞骨7一侧的所述开口槽35与被顶紧的长伞骨7的夹马72对齐,位于短伞骨8一侧的所述开口槽35与被顶紧的短伞骨8的铆接端对齐。当推转组件推动长伞骨7时,开口槽35下部移动抵接夹马72下部进而推动夹马72转动至水平状态,最终使夹马72水平置于开口槽35内且夹马72开口朝向短伞骨8;短伞骨8的铆接端呈扁平状,当推转组件推动短伞骨8铆接端时,开口槽35下部抵接短伞骨8的铆接端进而推动铆接端转动至水平状态,最终使铆接端进入开口槽35内且第二铆接孔82朝上。

60.所述铆钉孔定位机构3还包括与推件34固连的直角滑块36,所述第二气缸33夹设在支架32与直角滑块36之间,所述第二气缸33与支架32固连,第二气缸33与直角滑块36滑动连接,所述第二气缸33的轴端与直角滑块36前端固连。当第二气缸33推动直角滑块36移动时带动推件34移动。

61.所述推送机构4还包括滑动安装在工作台11上的移板42、固定在移板42上的多个第四气缸46、安装在第四气缸46动力输出端的支撑柱47,所述夹紧组件41包括通过直线轴承418安装在移板42上的支座411、安装在支座411前端的夹件412、滑动安装在支座411上的夹杆413及驱动夹杆413前后运动的第三气缸414,所述夹件412前端上表面凸起形成与夹杆413配合将长伞骨7或短伞骨8夹紧的夹柱415,夹件412前端呈锥形,能够适用于不同管径大小的长伞骨7和短伞骨8的夹紧;一组所述夹紧组件41的各个支座411通过连杆45连接,所述第四气缸46处于伸出状态且连杆45与支撑柱47上下抵接。支座411内设有阶梯孔,直线轴承418固定嵌设入阶梯孔,直线轴承418内过盈连接有顶轴,顶轴上端与阶梯孔底面间留有间隙,顶轴下端固定至移板42,夹紧组件41通过支撑柱47与直线轴承418进行支撑安装,直线轴承418的设置使支撑柱47下移时,夹紧组件41在重力作用下下移,进而使长伞骨7及短伞骨8脱离相应的夹件412,进而通过下料机构9进行下料操作。

62.所述工作台11一侧安装驱动组件43,所述工作台11上设有多个滑轨44,所述移板42滑动安装在多个滑轨44上并通过驱动组件43驱动来回移动。驱动组件43包括坦克链和旋转电机,移板42与一侧坦克链连接,旋转电机运转时驱动坦克链运动而带动移板42移动。

63.所述夹件412前端固设有导向件416,所述导向件416与夹柱415间隔设置形成落槽417,所述夹杆413前端滑动穿过导向件416。导向件416对夹杆413的运动起到导向作用,落槽417用于对应接收下落的长伞骨7或短伞骨8。

64.所述穿丝机构6包括安装在机架1中间处的支板61、放线组件62、滑动连接在支板61上的切割打结组件63,所述切割打结组件63包括连轴652、上下间隔设置的上连接板64和下连接板65、固装在上连接板64上的上割件641、可内外平移的下割件642、转动连接在上连

接板64上的上扭件643、转动连接在下连接板65上的下扭件651,所述上割件641下部内固设有一对上切刀6411,所述下割件642内嵌设有一对下切刀6421,所述下割件642滑动穿过上割件641下部且一对上切刀6411与一对下切刀6421上下抵接,所述连轴652穿过上连接板64和下连接板65,所述连轴652上部与上扭件643传动连接,所述连轴652下部与下扭件651传动连接。当推送机构4将长伞骨7和短伞骨8推送放置在安装座52时,长伞骨7的穿丝端和短伞骨8的穿丝端均位于上扭件643与下扭件651之间,当下冲针58穿过第一铆接孔73和第二铆接孔82而对长伞骨7和短伞骨8进行进一步铆接孔定位时,第一穿孔71、第二穿孔81实际上已与下扭件651上供两条细丝84穿过的孔上下对齐。

65.所述放线组件62用于将两条细丝84输送至上割件641,并使一条细丝84依次垂直穿过上切刀6411、下切刀6421、上扭件643、长伞骨7后穿入下扭件651且另一条细丝84依次垂直穿过上切刀6411、下切刀6421、上扭件643、短伞骨8后穿入下扭件651,所述下割件642带动下切刀6421平移而割断两条细丝84,所述上扭件643转动使位于长伞骨7和短伞骨8上方的两条细丝84端头缠绕成结,所述下扭件651转动使位于长伞骨7和短伞骨8下方的两条细丝84端头缠绕成结。细丝84为钢丝,具有一定的刚性,因此能够在一对转轮626的作用下保持直线下落;穿丝时,长伞骨7的穿丝端和短伞骨8的穿丝端均位于上扭件643与下扭件651之间,即长伞骨7和短伞骨8均不与上扭件643、下扭件651接触,因此可以通过上扭件643、下扭件651将两条细丝84的两端分别缠绕成结。

66.所述放线组件62包括固装的导线块624、固定在导线块624下部内的一对上导柱625和设于导线块624下方的两组转轮626,两组所述转轮626相对滚动抵接,所述上导柱625下端位于两组转轮626上部之间,所述上割件641上固定穿设有一对下导柱644,一对所述下导柱644位于两组转轮626下部之间,所述细丝84依次穿过导线块624、上导柱625、两组转轮626间的间隙后进入下导柱644;上导柱625和下导柱644对细丝84起导向作用,保证细丝84准确穿入上割件641内;本实用新型中,一组转轮626为一个长圆柱形的转轮626,另一组转轮626为两个短圆柱形的转轮626,便于维修更换。

67.所述切割打结组件63还包括第八气缸646和固装在上连接板64上的一对连接座645,所述上割件641固定在一对连接座645之间,所述下割件642靠近第八气缸646的端部固定穿设有推柱647,所述推柱647滑动穿过一侧连接座645,所述下割件642远离第八气缸646的端部穿设有一对b弹簧648,一对所述b弹簧648抵接至另一侧的连接座645,所述第八气缸646的轴端运动至抵接推柱647而推动下割件642;细丝84穿过上切刀6411和下切刀6421,当第八气缸646推动推柱647移动时,推柱647带动下割件642平移至抵接连接座645,b弹簧648被压缩,与此同时下切刀6421也随着下割件642平移,因上切刀6411固定不动,上切刀6411与下切刀6421间的相向运动而割断细丝84,割断后,第八气缸646恢复初始状态,下割件642、下切刀6421、推柱647在b弹簧648回弹力作用下回复初始位置。

68.所述切割打结组件63还包括与上连接板64固连的上滑件649、与下连接板65固连的下滑件653、固定在下滑件653上的第九气缸654,所述上滑件649、下滑件653分别与支板61滑动连接,所述上滑件649上转动安装有第一齿轮6491,所述第九气缸654轴端固装有第二齿轮6541,所述连轴652呈方柱状,所述连轴652连轴652上部卡入第一齿轮6491内并与第一齿轮6491上下滑动连接,连轴652下部固定嵌入第二齿轮6541内,所述上扭件643上部通过第三齿轮6431与第一齿轮6491传动连接,所述下扭件651下部通过第四齿轮6511与第二

齿轮6541传动连接。

69.所述切割打结组件63还包括b铰接板657、c铰接板658、分别固定在支板61上的第十气缸655和a铰接板656,所述第十气缸655的轴端连接至下连接板65,所述b铰接板657中部与a铰接板656铰接,b铰接板657外端与下连接板65铰接,b铰接板657内端与c铰接板658铰接,所述c铰接板658上部与上连接板64固定连接。因连轴652呈方形,连轴652与第一齿轮6491为周向限位连接,因而第九气缸654能通过连轴652带动第一齿轮6491转动。b铰接板657相当于杠杆,由于连轴652与第一齿轮6491滑动连接,因此,第十气缸655可以同时带动上连接板64、下连接板65作相向移动,即可根据长伞骨7、短伞骨8管径调整上扭件643与下扭件651的间距,进而调整打结后形成的细丝84环的大小。

70.所述放线组件62还包括直角板621、安装在与支板61垂直的直角板621一侧上的第三电机622、设于导线块624两侧并固装在与支板61平行的直角板621一侧上的隔板623,所述第三电机622的壳体与支板61固连,所述导线块624固装在与支板61平行的直角板621一侧上,两侧所述隔板623上部间转动连接有一对第一轴627,一对所述第一轴627穿过导线块624,两侧所述隔板623下部间转动连接有一对第二轴628,两组所述转轮626固定穿设在对应的第二轴628上,所述第三电机622同时驱动一对第一轴627和一对第二轴628转动。

71.所述第三电机622通过皮带轮组件与一个第二轴628传动连接,且该第二轴628通过皮带轮组件与位于该第二轴628上方的第一轴627传动连接,一对所述第一轴627间通过齿轮传动连接,另一个所述第二轴628通过皮带轮组件与位于该第二轴628上方的第一轴627传动连接。皮带轮组件包括皮带和齿轮,其结构和工作方式为现有技术,在此不作详述。

72.所述下料机构9包括固装在支板61上的推动气缸91、连接在第九气缸66轴端的推杆92、固装在框架15上的多个第四电机93、连接在每个第四电机93动力输出端的落料片94,多个所述第四电机93呈一列分布,所述推动气缸91推动推杆92进入上扭件643底部与下扭件651顶部之间而一并将长伞骨7和短伞骨8推离穿丝机构6,所述第四电机93驱动落料片94转动将长伞骨7和短伞骨8拨落。所述推杆92前端两侧设有推槽921,所述推杆92移动使长伞骨7和短伞骨8分别伸入并抵接推槽921进而推动长伞骨7和短伞骨8。当推杆92推动长伞骨7和短伞骨8时,推杆92位于长伞骨7和短伞骨8之间,长伞骨7的穿丝端与短伞骨8的穿丝端分别抵入推槽921内,进而能够同时推动长伞骨7和短伞骨8。当推杆92推动长伞骨7和短伞骨8时,推杆92位于长伞骨7和短伞骨8之间,长伞骨7的穿丝端与短伞骨8的穿丝端分别抵入推槽921内,进而能够同时推动长伞骨7和短伞骨8。

73.伞骨自动铆接系统的工作过程是:(a)根据长伞骨7和短伞骨8的长度调节挡板29的位置,根据长伞骨7和短伞骨8的管径调整好内槽224;(b)长伞骨7、短伞骨8分别通过拣送定位装置输送至铆接机构5和穿丝机构6,长伞骨7的具体输送过程是:长伞骨7逐个沿着存料斗21下落,前一个长伞骨7落至凹槽223时,后一个长伞骨7叠落在前一个长伞骨7上,拨料盘23转动推动后续的长伞骨7回至存料斗21,与此同时压片24抵压落入凹槽223内的长伞骨7以确保该长伞骨7完全进入凹槽223,完全进入凹槽223内的长伞骨7随分度盘22转动至分度盘22底端位置时,在自身重力作用下掉落到夹件412上,第一气缸31启动顶紧长伞骨7,使夹马72与开口槽35对齐,然后第二气缸33推动推件34前进而推动夹马72转动至夹马72开口朝向短伞骨8(实际上第一气缸31是较轻地顶紧长伞骨7,因此长伞骨7被顶紧后仍能在推件34推动下发生转动),之后第三气缸414驱动夹杆413运动而夹紧长伞骨7,驱动组件43再推

动夹紧组件41、移板42一并向内侧移动,直至长伞骨7放置在铆压座55、抵座59上且长伞骨7的穿丝端进入上扭件643与下扭件651之间;短伞骨8采用长伞骨7相同的方式输送至铆接机构5和穿丝机构6,不同之处在于,第一气缸31顶紧短伞骨8后,短伞骨8铆接端与开口槽35对齐,第二气缸33推动推件34前进而推动短伞骨8铆接端转动至第二铆接孔82朝上;(c)第六气缸57推动下冲针58上移而穿过第二铆接孔82、第一铆接孔73,以确保第二铆接孔82、第一铆接孔73对准,第七气缸591推动压件592下移压住长伞骨7和短伞骨8,然后输送组件51输送铆钉83使之下落套设在下冲针58上,且铆钉83穿过第二铆接孔82、第一铆接孔73抵接至压槽552,之后第五气缸53驱动压杆531下移,上冲针54抵接下冲针58时继续驱动压杆531下移,与此同时启动第六气缸57驱动下冲针58下移,第五气缸53与第六气缸57保持同步运动,以使上冲针54与下冲针58保持相互抵接状态一并下移,当下冲针58移动至其顶端高度低于夹马72上端面且上冲针54伸入铆钉83内后,第六气缸57停止工作,第五气缸53继续驱动压杆531下移,压杆531抵接铆钉83并下压铆钉83使铆钉83铆合长伞骨7和短伞骨8,此过程中,上冲针54被逐渐压入下杆5312内但上冲针54仍与下冲针58保持上下抵接,能够防止铆压时铆钉83发生弯折,并确保铆钉83下端在压槽552内发生外扩变形而保证铆接质量;在进行长伞骨7和短伞骨8铆接操作的同时进行穿丝操作,两条细丝84在放线组件62作用下对应穿过第一穿孔71和第二穿孔81后伸入下扭件651内,然后第八气缸646驱动下割件642平移而割断两条细丝84,第九气缸654驱动上扭件643、下扭件651转动,上扭件643转动使位于长伞骨7和短伞骨8上方的两条细丝84逐渐缠绕成结,下扭件651转动使位于长伞骨7和短伞骨8下方的两条细丝84逐渐缠绕成结;(d)打结完毕,第五气缸53带动压杆531上移至初始位置,此过程中,上冲针54在a弹簧541回弹力作用下恢复原位,第六气缸57带动下冲针58下移至初始位置,第七气缸591驱动压件592上移而不再压住长伞骨7和短伞骨8,第四气缸46驱动支撑柱47下移,夹紧组件41在重力作用下下落使夹杆413位于长伞骨7和短伞骨8下方,然后驱动组件43驱动夹紧组件41和移板42回移至初始位,之后推动气缸91驱动推杆92一并将长伞骨7和短伞骨8沿长伞骨7轴向方向移动,进而将长伞骨7和短伞骨8推离下连接板65与下连接板65之间的区域,第四电机93驱动落料片94转动而拨落长伞骨7和短伞骨8(机架1下方设有接料斗,长伞骨7和短伞骨8被拨落后掉入接料斗中)。

74.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1