数控滚丝规格自动调节装置的制作方法

1.本实用新型涉及钢筋滚丝技术领域,特别是一种数控滚丝规格自动调节装置。

背景技术:

2.钢筋在滚丝时先对钢筋的端部进行剥肋处理后,然后再进行滚丝处理,在钢筋的端部加工出螺纹结构,以增强钢筋的连接强度。传统的滚丝处理是将钢筋穿入剥肋机内进行剥肋处理后,再将钢筋取出放入滚丝机内进行滚丝处理。由于市面上的剥肋机和滚丝机多为半自动机器,将钢筋放入后需要人工将剥肋到移动到钢筋上进行操作,操作完成后需要将钢筋取出放入滚丝机中,滚丝完成后需要将机器推出进行退丝,由于操作的机器比较笨重,工作人员在搬运的过程比较费力,不仅员工的劳动强度大,而且工作效率也比较低。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种数控滚丝规格自动调节装置,可自动对钢筋进行剥肋滚丝操作,减少员工的劳动强度,提高工作效率。

4.为解决上述技术问题,本实用新型所采取的技术方案如下。

5.数控滚丝规格自动调节装置,包括通过底座设置在操作台上的电机固定架,电机固定架的上方设置有转动电机,电机固定架的前方设置有连接转动电机的电机轴,电机轴上设置有圆轴,圆轴上套设有圆盘,圆盘的前方通过三个均匀分布的横向插销设置有对钢筋进行滚丝的滚丝机构,滚丝机构的前端通过竖向插销设置有用于剥肋的剥肋机构;所述底座的底端面上设置有两根平行的齿条,两根齿条的中间啮合有齿轮,齿轮连接在位于底座下方的进退电机上;所述调节装置还包括用于控制剥肋滚丝操作的plc控制器,plc控制器的输出端分别连接剥肋机构、滚丝机构、转动电机和进退电机的输入端;位于圆盘前后两侧的操作台上均设置有用于使圆盘停止动作的挡板。

6.上述数控滚丝规格自动调节装置,所述剥肋机构包括三个分别穿设在竖向插销上的刀头固定块,三个刀头固定块呈均匀分布的圆形结构,每个刀头固定块的底端面上均设置有刀口为弧形结构的刀头;所述刀头固定块的侧端与滚丝机构之间设置有l型导向槽,导向槽的底端连接在滚丝机构上,导向槽内侧的底端面上设置有弹簧,弹簧的顶端通过连接块设置在刀头固定块上。

7.上述数控滚丝规格自动调节装置,所述刀头为向前倾斜的结构。

8.上述数控滚丝规格自动调节装置,所述刀头固定块的顶端面为前高后低的台阶状结构,高低面的连接处为倾斜面,所述横向插销的前端为与倾斜面相配装的倾斜结构。

9.上述数控滚丝规格自动调节装置,所述滚丝机构包括三个均匀分布呈圆形结构的滚轮固定块,滚轮固定块的底端面上设置有滚轮,滚轮固定块的顶端上设置有连接框,横向插销穿设在连接框内,所述竖向插销设置在滚轮固定块的前端。

10.上述数控滚丝规格自动调节装置,所述滚轮固定块通过滚轮架滑动设置在圆轴的端部,滚轮固定块的底端通过连接杆连接在位于电机固定架侧端的步进电机的电机轴上,

步进电机的输入端连接plc控制器的输出端。

11.上述数控滚丝规格自动调节装置,所述竖向插销为燕尾结构。

12.上述数控滚丝规格自动调节装置,所述圆盘的前端开设有三个调节孔,圆盘的侧端开设有与相应调节孔相通的通孔,横向插销穿设在调节孔和通孔内。

13.上述数控滚丝规格自动调节装置,所述操作台上设置有两条导轨,底座滑动设置在导轨上。

14.由于采用了以上技术方案,本实用新型所取得技术进步如下。

15.本实用新型在对钢筋进行剥肋完成后,可自动进行滚丝操作,操作完成后能够实现自动退丝,无需工作人员搬运钢筋,降低了员工的劳动强度,而且只需一个设备便可完成钢筋的剥肋滚丝操作,不仅节约了成本,还提高了生产效率。

附图说明

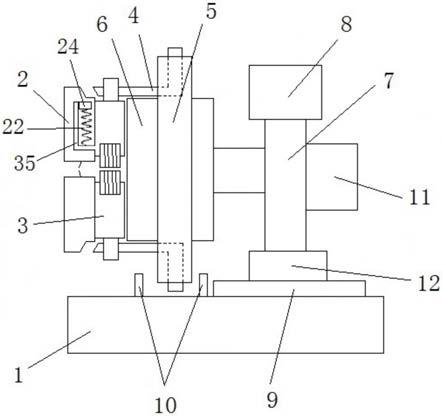

16.图1为本实用新型的结构示意图;

17.图2为本实用新型所述的剥肋机构的结构示意图;

18.图3为本实用新型所述的滚丝机构的结构示意图;

19.图4为本实用新型所述的刀头固定块和滚轮固定块连接示意图;

20.图5为本实用新型所述的圆盘的结构示意图;

21.图6为本实用新型所述的底座的底视图;

22.其中:1.操作台、2.剥肋机构、21.刀头、22.弹簧、23.刀头固定块、24.连接块、3.滚丝机构、31.连接框、32.滚轮、33.竖向插销、34.滚轮固定块、35.导向槽、4.横向插销、5.圆盘、51.调节孔、6.圆轴、7.电机固定架、8.转动电机、9.导轨、10.挡板、11.步进电机、12.底座、13.齿轮、14.齿条。

具体实施方式

23.下面将结合附图和具体实施例对本实用新型进行进一步详细说明。

24.数控滚丝规格自动调节装置,其结构如图1

‑

5所示,包括操作台1、剥肋机构2、滚丝机构3和plc控制器。剥肋机构2用来对钢筋进行剥肋处理,滚丝机构3用来对剥肋后的钢筋进行滚丝处理,plc控制器用来控制剥肋滚丝操作,plc控制器的输出端分别连接剥肋机构2和滚丝机构3的输入端。

25.操作台1上通过底座12设置有电机固定架7,电机固定架7上设置有转动电机8,电机固定架7的前方设置有连接转动电机的电机轴,电机轴上设置有圆轴6,圆轴6上套设有圆盘5,转动电机8的输入端分别连接plc控制器的输出端。

26.位于圆盘5前后两侧的操作台1上均设置有挡板10,用来使圆盘停止动作,在圆轴6带动圆盘前进后退的过程中,挡板挡住圆盘继续前进和后退。

27.圆盘5的前端均匀开设有三个调节孔51,圆盘5的侧端开设有三个分别与调节孔51相通的通孔,三个调节孔和通孔内均设置有横向插销4,横向插销4朝向前方,为l型结构,横向插销4的前端设置有滚丝机构3。

28.滚丝机构3包括滚轮固定块34、连接框31、滚轮32和竖向插销33。滚轮滚固定块34设置为三个,每个滚轮固定块34的顶端面上均设置有连接框31,横向插销4穿设在连接框31

内,横向插销可以在连接框内前后移动。滚轮32通过转轴分别设置在滚轮固定块34的底端,通过三个滚轮的中心对钢筋进行滚丝处理。竖向插销33设置在每个滚轮固定块的前方,剥肋机构2穿设在竖向插销33上竖向插销33为燕尾结构,来增大接触面积,增强稳固性。

29.滚轮固定块34通过滚轮架滑动设置在圆轴6的端部,滚轮固定块34可沿圆轴轴向移动。电机固定架上设置步进电机11,步进电机11的电机轴连接有连接杆上,连接杆的端部连接在滚轮固定块的底端,步进电机的输入端连接plc控制器的输出端,步进电机通过连接杆来驱动滚轮固定块在主轴上的位置,从而调节剥肋机构和滚丝机构中心钢筋的直径。

30.在滚轮固定块上下移动的过程中,横向插销4沿调节孔上下移动,从而实现了滚丝直径的调节。

31.剥肋机构2包括刀头21、弹簧22和刀头固定块23。刀头固定块23穿设在竖向插销33上,刀头21的刀口为弧形结构,并向前倾斜的设置在刀头固定块23的底端面上。

32.滚轮固定块34的侧端与刀头固定块23的侧端设置有导向槽35,导向槽35为l型结构,导向槽35的底端连接在滚轮固定块34上,弹簧22设置在导向槽内,弹簧的顶端通过连接块24设置在刀头固定块23上,弹簧的底端连接在导向槽内侧的底端面上。

33.刀头固定块23的顶端面为前高后低的台阶状结构,高面和低面的连接处为倾斜面,低面与横线插销4的底端面在同一水平面,横向插销4的前端为向内倾斜的结构,与刀头固定块23的倾斜面相配装,当圆盘5带动横向插销向前移动时,通过倾斜面将刀头固定块向下压,使刀头包裹住钢筋,待剥肋完成后,圆盘后退,释放刀头固定块,在弹簧的作用下,刀头固定块复位。

34.操作台1上设置有导轨9,底座12滑动设置在导轨9上,底座12的底端面上设置有两根平行的齿条14,两根齿条中间啮合有齿轮13,齿轮连接在位于底座12下方的进退电机上,进退电机的输入端连接plc控制器的输入端,进退电机带动齿轮转动,来驱动底座前进和后退。

35.本实用新型在对钢筋进行剥肋时,将钢筋的前端放置在刀头的下方后,步进电机根据设定的钢筋直径调节好剥肋滚丝的直径后,进退电机推动电机固定架整体向前移动,圆盘上的横向插销会向前挤压剥骨机构,将刀头固定块向下压,使刀头包裹住钢筋的端部,在圆盘向前移动的过程中碰触到前方的挡片后,圆盘停止向前,电机固定架继续前进,推动剥肋机构上的刀头向前进行剥肋操作,剥肋完成后,电机固定架继续向前移动,在推动的过程中,横向插销释放刀片固定块,在弹簧的作用下弹开,继续前进钢筋插入三个滚轮的中部,滚轮包裹住钢筋,此时转动电机动作,驱动滚丝机构动作,滚丝操作完成后,转动电机停止动作,进退电机带动电机固定架向后移动,后退过程中当圆盘碰触到后方的挡板后,圆盘停止后退,电机固定架后退恢复到最初的位置,等待下次操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1