一种板材限位靠板的制作方法

1.本实用新型涉及板材加工技术领域,尤其涉及一种板材限位靠板。

背景技术:

2.在板材加工领域中,会涉及到板材裁切,现如今普遍是在数控设备上激光裁切板材,在正式裁切之前,需要先利用切割工装上的靠板对板材进行抵压限位,然后在启动数控机床对板材进行精准裁切。由于考虑到投资成本,在对一些小面积板材加工时,一般不会选择采用机械手放置板材,而是采用人工手动将板材放置于切割工装上,在放置板材时可能会出现位置稍有偏离的情况,导致现有靠板的结构设置不便于快速放置板材;另外,现有的靠板在对板材进行限位时,都处于与板材紧密接触的状态,如此导致在对板材进行裁切的过程中,切割工装会对板材产生干涉,具体的,由于激光裁切属于热加工,板材被裁切的部位会变形、变渣,体积会增大,因此,当需要裁切掉板材边缘时,需要为边缘余料预留一定的移动空间,若靠板与板材紧密接触,则会限制边缘余料的移动空间,很可能造成边缘余料借靠板的力,挤压中间的板材工件,进一步推动板材工件,最终造成裁切精度受到影响。

技术实现要素:

3.针对上述问题,本实技术方案提供一种板材限位靠板,结构简单,设计巧妙、制作成本底,且使用方便。

4.本技术方案的目的通过以下技术方案来实现:

5.一种板材限位靠板,包括靠板本体,靠板本体上设置有用于连接切割工装的定位安装孔,靠板本体的一端或两端设置有配合限位结构。本技术方案在使用时,至少需要两个限位靠板相互配合使用,具体的,以两个限位靠板为例,两个限位靠板分别布设于板材的左右两侧或前后两侧,以处于板材右侧的限位靠板为例,所谓配合限位结构,即指与左侧限位靠板配合对板材进行限位的限位靠板端部结构。配合限位结构包括用于供板材边缘余料移动的预留缺口、用于限制板材安放位置的垂向结构和用于辅助板材下滑的倾斜结构;所述预留缺口从靠板本体的前侧往后侧纵向贯穿设置,且预留缺口从靠板本体的对应端部往中间横向延伸,同时从靠板本体的底部往顶部垂向延伸,本技术方案在对板材进行限位时,限位靠板所述板材边缘的长度方向对应靠板本体的纵向,垂直于板材的方向为对应靠板本体的垂向,同时垂直于纵向和垂向的方向为靠板本体的横向;所述垂向结构设置于预留缺口的顶部,所述倾斜结构从垂向结构的顶部延伸至靠板本体的顶部。

6.为了节约制作材料,并使本技术方案易于加工,优选的,所述靠板本体包括矩形安装底板和两个相同的辅助限位侧板,即,采用板状材料(如,可使用钢板)拼接而成,以节约制作材料,其中,可以采用焊接的方式使相邻板状材料之间固定连接。所述定位安装孔设置于矩形安装板上;两个限位侧板处于矩形安装底板的顶部,并分别沿矩形安装底板的前侧边缘和后侧边缘设置,矩形安装底板与两个辅助限位侧板配合构成所述预留缺口;所述辅助限位侧板的一端或两端由作为倾斜结构的斜边和作为垂向结构的垂边构成。

7.优选的,所述定位安装孔包括孔ⅰ和孔ⅱ,基于两点定位原理,使本技术方案在切割工装上的安装结构更加稳定可靠,另外,孔ⅰ和孔ⅱ结构相同,如此便可在两个孔中使用同一种连接零件(如螺栓)实现与切割工装上的连接孔连接,进一步的,使本技术方案安装起来更加方便。

8.优选的,所述靠板本体的两端分别设置有配合限位结构,且孔ⅰ与靠板本体一端(此处可命名为远孔端)的距离大于孔ⅱ与靠板本体另一端(此处可命名为近孔端)的距离。此结构主要是为了满足两种不同大小板材的使用,具体的,本技术方案是安装在切割工装上,并分布在板材的边缘位置,实现对板材的限位,而切割工装上用于连接靠板本体的连接孔位置是固定的,因此,面对两种大小不同的板材,可以将本技术方案调转180

°

使用,即,相对较小的板材可使用本技术方案远孔端进行限位,相对较大的板材可使用本技术方案近孔端进行限位。

9.进一步的,所述辅助限位侧板上设置有两个结构不同的标识结构,且两个标识结构分别对应靠板本体两端的配合限位结构。此结构以便于快速确定本技术方案的远孔端和近孔端。

10.优选的,所述标识结构为矩形穿孔,且两个矩形穿孔的长度不同。此结构的标识结构简单直观,易于加工,且在昏暗的环境中也能通过触摸快速辨识。

11.优选的,所述预留缺口从靠板本体的对应端部往中间横向延伸的深度为n,根据多次实际操作中,对边缘余料的移动情况进行观察统计,当0.5mm≤n≤1.5mm时,满足实际使用需要,即,可最大限度的消除边缘余料变形、变渣对中间板材造成的挤压问题;边缘余料变形、变渣时,可能会伴随着厚度的增加,因此,令板材的厚度为l,所述预留缺口从靠板本体的底部往顶部垂向延伸的深度为h,且h=l+n,如此,即便边缘余料的合度增加,预留缺口也能得到最大的利用。

12.优选的,所述倾斜结构与垂向结构的夹角为α,其中,α过大,不足以有效克服人工手动放置板材时,由于位置偏离造成不便于快速放置板材的问题;α过小,不能使板材顺利下滑,因此,135

°

≤α≤160

°

较为合适,进一步的,α=150

°

,在此状态下的倾斜结构,在人工手动放置板材时,可确保克服板材位置偏离情况的可靠性,同时使板材下滑的效果达到最佳。

13.本技术方案带来的有益技术效果为:

14.1)本技术方案通过在靠板本体的端部设置配合限位结构,满足对板材的限位条件;并在配合限位结构中设置倾斜结构、垂向结构和预留缺口,其中,倾斜结构为板材提供下滑条件,即,当人工手动放置板材出现放置位置偏离的情况时,板材边缘可落在倾斜结构上,基于板材的重力,板材会沿着倾斜结构下滑,如此便解决了由于位置偏离造成不便于快速放置板材的问题;垂向结构限制了限制板材安放位置,即,垂向结构与倾斜结构配合,板材离开垂向结构后,沿垂向结构垂直下落,如此便实现了对板材安放位置的限制,实现板材的顺利安放;预留缺口为板材边缘余料提供活动空间,避免板材边缘余料向限位靠板借力,防止中间的板材工件因受到挤压而被推动,为板材的高精度加工创在了条件;综上所述,本技术方案结构简单,设计巧妙、制作成本底,且使用方便;

15.2)本技术方案的可在靠板本体的两端设置配合限位结构,配合设置孔ⅰ和孔ⅱ,以满足对两种大小不同的板材限位使用,如此便在不增加本技术方案制作成本的条件下,使本技术方案得到了最大的利用。

附图说明

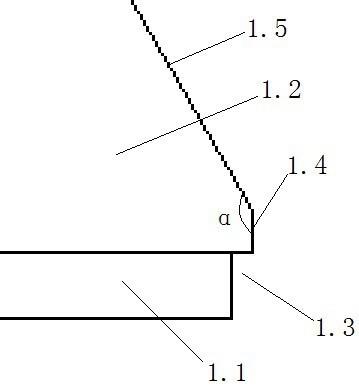

16.图1为本技术方案的正面结构示意图;

17.图2为图1的a处放大示意图;

18.图3为本技术方案的俯视结构示意图;

19.图中:

20.1、靠板本体;1.1、矩形安装底板;1.2、辅助限位侧板;1.3、预留缺口;1.4、垂向结构;1.5、倾斜结构;2、定位安装孔;2.1、孔ⅰ;2.2、孔ⅱ;3、标识结构。

具体实施方式

21.下面结合附图和实例对本实用新型做进一步说明,但不应理解为本实用新型仅限于以下实例,在不脱离本实用新型构思的前提下,本实用新型在本领域的变形和改进都应包含在本实用新型权利要求的保护范围内。

22.实施例1

23.本实施例公开了一种板材限位靠板,作为本实用新型一种基本的实施方案,包括靠板本体1,靠板本体1上设置有用于连接切割工装的定位安装孔2,靠板本体1的一端或两端设置有配合限位结构,配合限位结构包括用于供板材边缘余料移动的预留缺口1.3、用于限制板材安放位置的垂向结构1.4和用于辅助板材下滑的倾斜结构1.5;预留缺口1.3从靠板本体1的前侧往后侧纵向贯穿设置,且预留缺口1.3从靠板本体1的对应端部往中间横向延伸,同时从靠板本体1的底部往顶部垂向延伸;垂向结构1.4设置于预留缺口1.3的顶部,倾斜结构1.5从垂向结构1.4的顶部延伸至靠板本体1的顶部。

24.本技术方案在实际使用中,将至少两个靠板本体1安装于切割工装上,且当板材成功放置于切割工装上后,若只有两个靠板本体1,两个靠板本体1分别处于板材的两侧(左右两侧或前后两侧),若有三个以上的靠板本体1,在满足板材左右两侧(前后两侧)都布设有靠板本体1的条件下,若有剩余的靠板本体1,可将剩余的靠板本体1设置于对应板材前后两侧(左右两侧)中的一侧或两侧。将靠板本体1固定在切割工装上后,人工手动放置板材,若出现放置位置偏离的情况,板材边缘可落在倾斜结构1.5上,基于板材的重力,板材会沿着倾斜结构1.5下滑,如此便解决了由于位置偏离造成不便于快速放置板材的问题;垂向结构1.4与倾斜结构1.5配合,板材离开垂向结构1.4后,沿垂向结构1.4垂直下落,具体的,板材边缘沿垂向结构1.4垂直下落,即,限定了板材边缘的下落位置,如此便实现了对板材整体安放位置的限制,实现板材快速、顺利的安放;预留缺口1.3为板材边缘余料提供活动空间,避免板材边缘余料向限位靠板借力,防止中间的板材工件因受到挤压而被推动,为板材的高精度加工创在了条件;综上所述,本技术方案结构简单,设计巧妙、制作成本底,且使用方便。

25.实施例2

26.本实施例公开了一种板材限位靠板,作为本实用新型一种优选的实施方案,即实施例1中,靠板本体1包括矩形安装底板1.1和两个相同的辅助限位侧板1.2,定位安装孔2设置于矩形安装板上;两个限位侧板处于矩形安装底板1.1的顶部,并分别沿矩形安装底板1.1的前侧边缘和后侧边缘设置,矩形安装底板1.1与两个辅助限位侧板1.2配合构成预留缺口1.3;辅助限位侧板1.2的一端或两端由作为倾斜结构1.5的斜边和作为垂向结构1.4的

垂边构成。

27.本技术方案中的靠板本体1采用板状材料(如,可使用钢板)拼接而成,可以采用焊接的方式使相邻板状材料之间固定连接,用材简单,加工方便。

28.实施例3

29.本实施例公开了一种板材限位靠板,作为本实用新型一种优选的实施方案,即实施例2中,定位安装孔2包括孔ⅰ2.1和孔ⅱ2.2,且孔ⅰ2.1和孔ⅱ2.2结构相同;靠板本体1的两端分别设置有配合限位结构,且孔ⅰ2.1与靠板本体1一端的距离大于孔ⅱ2.2与靠板本体1另一端的距离;辅助限位侧板1.2上设置有两个结构不同的标识结构3,且两个标识结构3分别对应靠板本体1两端的配合限位结构;进一步的,标识结构3为矩形穿孔,且两个矩形穿孔的长度不同。

30.本技术方案基于两点定位原理设置了孔ⅰ2.1和孔ⅱ2.2,使本技术方案在切割工装上的安装结构更加稳定可靠,孔ⅰ2.1和孔ⅱ2.2结构相同,如此便可在两个孔中使用同一种连接零件(如螺栓)实现与切割工装上的连接孔连接,进一步的,使本技术方案安装起来更加方便。靠板本体1的两端分别设置有配合限位结构,并配合孔ⅰ2.1和孔ⅱ2.2布设位置,以满足两种不同大小板材的使用,具体的,本技术方案是安装在切割工装上,并分布在板材的边缘位置,实现对板材的限位,而切割工装上用于连接靠板本体1的连接孔位置是固定的,因此,面对两种大小不同的板材,可以将本技术方案调转180

°

使用,即,相对较小的板材可使用本技术方案远孔端进行限位,相对较大的板材可使用本技术方案近孔端进行限位,而表示结构的设置方便了快速确定本技术方案的远孔端和近孔端,进一步的,标识结构3为矩形穿孔,结构简单直观,易于加工,且在昏暗的环境中也能通过触摸快速辨识。

31.实施例3

32.本实施例公开了一种板材限位靠板,作为本实用新型一种优选的实施方案,即实施例1中,预留缺口1.3从靠板本体1的对应端部往中间横向延伸的深度为n,且0.5mm≤n≤1.5mm;令板材的厚度为l,预留缺口1.3从靠板本体1的底部往顶部垂向延伸的深度为h,且h=l+n;倾斜结构1.5与垂向结构1.4的夹角为α,且135

°

≤α≤160

°

;进一步的,α=150

°

。

33.本技术方案是根据多次实际操作,对边缘余料的移动情况进行观察统计,进一步对预留缺口1.3的参数进行设置,当0.5mm≤n≤1.5mm时,满足实际使用需要,即,可最大限度的消除边缘余料变形、变渣对中间板材造成的挤压问题;当h=l+n,即便边缘余料的厚度增加,预留缺口1.3也能得到最大的利用。另外,当135

°

≤α≤160

°

时,既可有效克服人工手动放置板材时,由于位置偏离造成不便于快速放置板材的问题,又能满足板材下滑条件,其中,当α=150

°

时,可确保克服板材位置偏离情况的可靠性,同时使板材下滑的效果达到最佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1