一种手机配件冲压成型装置的制作方法

1.本实用新型涉及手机配件加工技术领域,具体涉及一种手机配件冲压成型装置。

背景技术:

2.冲压成型是指靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工成型方法。

3.现有技术的手机配件冲压成型装置,通过夹持机构把手机配件从模腔中夹持取出,或者通过人工把手机配件从模腔中手工取出,但是夹持取料方式容易夹伤手机配件,手工取料方式的劳动强度大,且容易发生误伤事故。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种避免夹伤手机配件的、减轻工人劳动强度的,避免发生误伤事故的手机配件冲压成型装置。

5.为了解决上述技术问题,本实用新型的技术方案是:一种手机配件冲压成型装置,包括工作台,位于所述工作台一侧的控制箱,设置在所述工作台顶部的下模具,设置在所述下模具上方的上压块,设置在所述上压块上方的、用于带动上压块进行上升或者下降的升降气缸;所述下模具包括固定安装在所述工作台顶部的成型箱,设置在所述成型箱内部的、位于所述上压块下方的、且为开口朝上设置的成型腔,放置在所述成型腔底部的底板,设置在工作台下方的、与所述底板的底部固定连接的、用于带动底板进行上升或下降的顶起气缸,设置在所述成型箱顶部的、位于所述成型腔一侧的、且与所述成型箱的上表面平行的进料板,设置在所述成型箱顶部的、位于所述成型腔另一侧的、且与所述成型箱的上表面平行的出料板,位于所述出料板上方的推料板,设置在所述推料板远离成型箱一端的推动气缸,设置在所述出料板远离成型箱一端的下料板;所述升降气缸、顶起气缸和推动气缸均匀控制箱电性连接。

6.作为优选,所述推料板朝向成型箱的一端粘贴固定有海绵缓冲层,避免所述推料板与手机配件的表面之间出现刚性接触,从而避免所述推料板在推料的过程中损坏手机配件。

7.作为优选,所述推动气缸固定安装在支撑台的顶部。

8.作为优选,所述下料板为倾斜向下设置,所述下料板的上端与出料板焊接固定,所述下料板的下端位于集料箱的内部。

9.作为优选,所述升降气缸的输出端固定连接有连接板,所述连接板的底部四角处焊接固定有连接柱,所述连接板通过连接柱固定连接有安装座,所述安装座用于固定安装上压块;这种设计方式,可以把所述升降气缸的推力通过连接板均匀传递给安装座,从而能使得固定安装在安装座底部的上压板受力均匀,有利于提高所述上压板对于成型腔内手机配件原料的冲压质量。

10.作为优选,所述升降气缸固定安装在支撑板的顶部,所述支撑板的底部四角处焊

接固定有支撑柱,所述支撑板通过支撑柱与工作台固定连接。

11.本实用新型技术效果主要体现:通过顶起气缸推动底板向上升起,推料气缸推动推料板把原料从进料板推至底板上,顶起气缸带动底板往下复位,原料进入成型腔,升降气缸向下推动上压块,把成型腔内部的原料冲压成型为手机配件,升降气缸带动上压块向上复位,顶起气缸推动底板向上升起,推动气缸推动推料板把手机配件从底板推至出料板上,既避免了夹伤手机配件,又实现了进料、冲压成型和出料的一体化和自动化,不需要人工进料和出料,减轻了工人的劳动强度,提高了工作效率,避免了误伤事故的发生。

附图说明

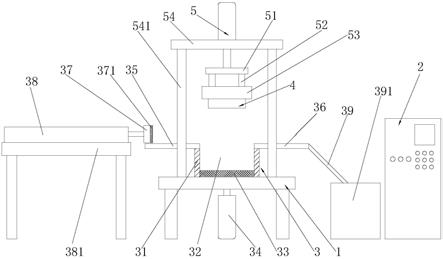

12.图1为本实用新型一种手机配件冲压成型装置的结构示意图。

具体实施方式

13.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

14.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

15.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

16.一种手机配件冲压成型装置,如图1所示,包括工作台1,位于所述工作台1一侧的控制箱2,设置在所述工作台1顶部的下模具3,设置在所述下模具3上方的上压块4,设置在所述上压块4上方的、用于带动上压块4进行上升或者下降的升降气缸5;

17.所述下模具3包括固定安装在所述工作台1顶部的成型箱31,设置在所述成型箱31内部的、位于所述上压块4下方的、且为开口朝上设置的成型腔32,放置在所述成型腔32底部的底板33,设置在工作台1下方的、与所述底板33的底部固定连接的、用于带动底板33进行上升或下降的顶起气缸34,设置在所述成型箱31顶部的、位于所述成型腔32一侧的、且与所述成型箱31的上表面平行的进料板35,设置在所述成型箱31顶部的、位于所述成型腔32另一侧的、且与所述成型箱31的上表面平行的出料板36,位于所述出料板35上方的推料板37,设置在所述推料板37远离成型箱31一端的推动气缸38,设置在所述出料板36远离成型箱31一端的下料板39。所述升降气缸5、顶起气缸34和推动气缸38均匀控制箱2电性连接。

18.所述推料板37朝向成型箱31的一端粘贴固定有海绵缓冲层371。避免所述推料板37与手机配件的表面之间出现刚性接触,从而避免所述推料板37在推料的过程中损坏手机配件。所述推动气缸38固定安装在支撑台381的顶部。所述下料板39为倾斜向下设置,所述下料板39的上端与出料板36焊接固定,所述下料板39的下端位于集料箱391的内部。

19.所述升降气缸5的输出端固定连接有连接板51,所述连接板51的底部四角处焊接固定有连接柱52,所述连接板51通过连接柱52固定连接有安装座53,所述安装座53用于固定安装上压块4。这种设计方式,可以把所述升降气缸5的推力通过连接板51均匀传递给安

装座53,从而能使得固定安装在安装座53底部的上压板4受力均匀,有利于提高所述上压板4对于成型腔52内工件的冲压质量。所述升降气缸5固定安装在支撑板54的顶部,所述支撑板54的底部四角处焊接固定有支撑柱541,所述支撑板54通过支撑柱541与工作台1固定连接。

20.在本实施例中,所述控制箱2为型号s7

‑

200的plc控制器,所述升降气缸5为型号sc100*300的标准气缸,所述顶起气缸34为型号sc63*200的标准气缸,所述推动气缸38为型号scj63*1000

‑

500

‑

s的可调行程气缸。

21.工作原理:把待加工的手机配件原料放在所述进料板35上,打开所述顶起气缸34,所述顶起气缸34推动底板34向上升起;直至所述底板34的上表面与进料板35的上表面平齐,打开所述推动气缸38,所述推动气缸38推动推料板37往前运动,所述推料板37把手机配件原料从进料板35推动至底板33上;推料完毕后,所述推动气缸38带动推料板37往后复位,所述顶起气缸34带动底板34往下复位,手机配件原料进入所述成型腔32;打开所述升降气缸5,所述升降气缸5通过连接板51、连接柱52和安装座53带动上压板4往下运动,所述上压板4对成型腔32内部的手机配件原料进行冲压成型;冲压成型完毕后,所述顶起气缸34推动底板34向上升起,直至所述底板34的上表面与出料板36的上表面平齐,打开所述推动气缸38,所述推动气缸38推动推料板37往前运动,所述推料板37把手机配件从底板33推动至出料板36上,并把手机配件从出料板36推动至下料板39上,手机配件沿着所述下料板39的斜面由上至下滑入所述集料箱391的内部。

22.本实用新型技术效果主要体现:通过顶起气缸推动底板向上升起,推料气缸推动推料板把原料从进料板推至底板上,顶起气缸带动底板往下复位,原料进入成型腔,升降气缸向下推动上压块,把成型腔内部的原料冲压成型为手机配件,升降气缸带动上压块向上复位,顶起气缸推动底板向上升起,推动气缸推动推料板把手机配件从底板推至出料板上,既避免了夹伤手机配件,又实现了进料、冲压成型和出料的一体化和自动化,不需要人工进料和出料,减轻了工人的劳动强度,提高了工作效率,避免了误伤事故的发生。

23.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1