一种具有自动定中功能的上料端拾器的制作方法

1.本实用新型涉及一种上料装置,尤其是一种金属制件热成型工艺中完成由辊底式炉出料台向制件模具上料作业的具有自动定中功能的端拾器。

背景技术:

2.目前在通用的金属制件热成型工艺中,辊底式加热炉的出料台具有板料定中功能,制件模具的上料端拾器仅需要将位置固定好的热板料运送到制件模具中心即可。由于上料端拾器不具备自动定中功能,热板料的定中操作完全依赖于加热炉定中装置来完成,当加热炉定中装置出现故障时,上料端拾器则难以完成抓取运送热板料作业,由此严重影响了热成型生产线设备的运行节拍。

技术实现要素:

3.本实用新型提供一种具有自动定中功能的上料端拾器,旨在通过在制件模具的上料端拾器中设置定中抓料机构,来解决定中操作完全依赖于加热炉定中装置的问题,达到在加热炉定中装置出现故障的情况下,由辊底式炉出料台向制件模具上料作业能够顺利进行、保证热成型生产线设备运行节拍的一致性的目的。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种具有自动定中功能的上料端拾器,包括定中抓料机构、主梁和快换机构;所述定中抓料机构安装在主梁一端,其数量与热成型生产线上制件模具的模腔数量一致;所述主梁的另一端安装快换机构;所述快换机构与上料机器人的执行机构配装。

6.上述具有自动定中功能的上料端拾器,所述定中抓料机构由左右布置的两部分组成,在每一部分中均设置第一导轨气缸、第二导轨气缸、第一定中抓手、第二定中抓手和固定板组件;所述固定板组件上安装第一导轨气缸和第二导轨气缸;所述第一导轨气缸和第二导轨气缸反向布置,在第一导轨气缸的伸缩臂末端安装第一定中抓手,在第二导轨气缸的伸缩臂末端安装第二定中抓手。

7.上述具有自动定中功能的上料端拾器,所述固定板组件设有隔热底板;所述第一定中抓手、第二定中抓手均设有两组夹爪,两组夹爪之间距离大于隔热底板的宽度。

8.上述具有自动定中功能的上料端拾器,所述主梁选用正四边形截面的铝合金型材。

9.上述具有自动定中功能的上料端拾器,所述快换机构包括夹紧法兰、连接板和快换接头;所述夹紧法兰沿主梁轴向设置两组,快换机构通过两组夹紧法兰与主梁装配;所述连接板固定在两组夹紧法兰的顶面;所述快换接头固定在连接板的中部,快换机构通过快换接头连接上料机器人。

10.上述具有自动定中功能的上料端拾器,所述快换机构还包括l型隔热板;所述l型隔热板与两组夹紧法兰的底面固定装配。

11.本实用新型为一种具有自动定中功能的上料端拾器,它可通过定中抓料机构的两

组导轨气缸伸缩臂驱动两组定中抓手闭合或打开动作,在两组导轨气缸同步控制下实现了热板料的自动定中及夹取;本实用新型的主梁通过快换机构与自动上料机器人执行机构装配,可实现针对不同规格热板料端拾器的切换;本实用新型的主梁本体采用设有四个安装面的正四边形型铝型材,便于固定板组件、气压管路安装座在主梁本体上的布置和装配,另外铝型材还能够降低端拾器自身的重量,避免了机器人负载大的问题;本实用新型的定中抓料机构中固定板组件设置了隔热底板,通过隔热底板的隔热作用,避免了高温板料热辐射对导轨气缸及其气路的影响;本实用新型可通过机器人程序来控制各个动作的相互衔接,保证了上料动作与生产线节拍的一致性。总之,本实用新型具有自动化程度高、通用性强的特点,解决了热板料工件的定中操作完全依赖于加热炉定中装置的问题,可在加热炉定中装置出现故障的情况下由辊底式炉出料台向制件模具上料作业顺利进行,达到了保证热成型生产线设备运行节拍一致性的目的。

附图说明

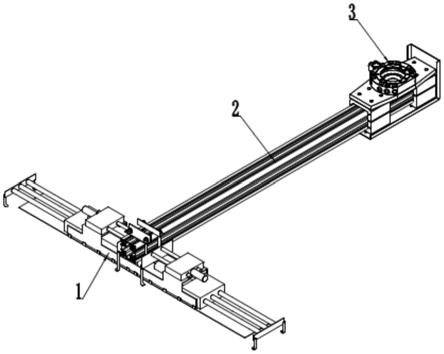

12.图1是本实用新型所述的具有自动定中功能的上料端拾器结构示意图;

13.图2是定中抓料机构(一侧)示意图;

14.图3是图2的k向视图;

15.图4是快换机构示意图;

16.图5是本实用新型工作状态示意图。

17.图中各标号清单为:

18.1、定中抓料机构,1

‑

1、第一导轨气缸,1

‑

2、第二导轨气缸,1

‑

3、第一定中抓手,1

‑

4、固定板组件,1

‑

5、第二定中抓手;

19.2、主梁;

20.3、快换机构,3

‑

1、夹紧法兰,3

‑

2、连接板,3

‑

3、快换接头,3

‑

4、l型隔热板;

21.4、热板料;

22.5、辊底式炉出料台。

具体实施方式

23.下面结合附图及具体实施例对本实用新型作进一步说明。

24.参看图 1,本实用新型所述的具有自动定中功能的上料端拾器,包括定中抓料机构1、主梁2和快换机构3;所述定中抓料机构1安装在主梁2一端,其数量与热成型生产线上制件模具的模腔数量一致;所述主梁2选用正四边形截面的铝合金型材,在主梁2的另一端安装快换机构3;所述快换机构3与上料机器人的执行机构配装。

25.参看图1、图2、图3,本实用新型所述的具有自动定中功能的上料端拾器,其定中抓料机构1由左右布置的两部分组成,在每一部分中均设置第一导轨气缸1

‑

1、第二导轨气缸1

‑

2、第一定中抓手1

‑

3、第二定中抓手1

‑

5和固定板组件1

‑

4;所述固定板组件1

‑

4设有隔热底板,在固定板组件1

‑

4上安装第一导轨气缸1

‑

1和第二导轨气缸1

‑

2;所述第一导轨气缸1

‑

1和第二导轨气缸1

‑

2反向布置,在第一导轨气缸1

‑

1的伸缩臂末端安装第一定中抓手1

‑

3,在第二导轨气缸1

‑

2的伸缩臂末端安装第二定中抓手1

‑

5;所述第一定中抓手1

‑

3、第二定中抓手1

‑

5均设有两组夹爪,两组夹爪之间距离大于隔热底板的宽度。

26.参看图1、图4,本实用新型所述的具有自动定中功能的上料端拾器,其快换机构3包括夹紧法兰3

‑

1、连接板3

‑

2、快换接头3

‑

3和l型隔热板3

‑

4;所述夹紧法兰3

‑

1沿主梁2轴向设置两组,快换接头3

‑

3通过两组夹紧法兰3

‑

1与主梁2装配;所述连接板3

‑

2固定在两组夹紧法兰3

‑

1的顶面;所述快换接头3

‑

3固定在连接板3

‑

2的中部,快换机构3通过快换接头3

‑

3连接上料机器人;所述l型隔热板3

‑

4与两组夹紧法兰3

‑

1的底面固定装配。

27.参看图1至图5,本实用新型提供一种具有自动定中功能的上料端拾器,其具体实施例为汽车车身零部件模锻生产线上完成由辊底式炉出料台5向制件模具上料作业的具有自动定中功能的端拾器,它与自动上料机器人配合使用,在本实施例中,生产线上热成型模具为一模两腔结构,相应地在主梁2

‑

1一端安装的定中抓料机构1分为左右两组,每一组定中抓料机构1均包括左右布置的两部分。如附图5所示,定中抓料机构1的操作步骤为:首先该具有定中功能的端拾器在机器人控制下到达辊底式炉出料台5上方抓取位置,此时第一定中抓手1

‑

3、第二定中抓手1

‑

5处于打开状态,当两个高温热板料4由加热炉炉膛内快速滚出到达辊底式炉出料台5设定位置时,在两组导轨气缸的伸缩臂的驱动下,第一定中抓手1

‑

3、第二定中抓手1

‑

5闭合将热板料4精准定位,同时通过两组夹爪的配合将两个高温热板料4夹紧;完成高温热板料4定中夹取动作后,在机器人程序的控制下端拾器快速运动到模具模腔中,然后,两组定中抓取机构1中的抓手分别在其对应气缸的驱动下同时打开,使两个高温热板料4同时准确地落入模具型腔中;具有自动定中功能的上料端拾器在机器人控制下快速返回初始位置,完成一个工作循环。

28.本实用新型中定中抓手可以与不同型号的导轨气缸配合,使之与不同外缘形状及尺寸的热板料匹配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1