一种用于轴承钢改制的在线同步连续拔丝校直设备的制作方法

1.本实用新型涉及轴承钢生产技术领域,具体为一种用于轴承钢改制的在线同步连续拔丝校直设备。

背景技术:

2.承钢是用来制造滚珠、滚柱和轴承套圈的钢。轴承钢有高而均匀的硬度和耐磨性,以及高的弹性极限。对轴承钢的化学成分的均匀性、非金属夹杂物的含量和分布、碳化物的分布等要求都十分严格,是所有钢铁生产中要求最严格的钢种之一。轴承钢原材料在进入到加工车间时,大都是成盘的卷料。在进行轴承钢生产加工的过程中首先需要对这些轴承钢原材料进行校直处理。

3.现有技术中,在轴承加工领域需要先对每根轴承钢进行拔丝拉直,现有的轴承钢连续拔丝校直设备,无法根据实际需要快速调节拉力大小,且现有的轴承钢拉直设备体积庞大,拉直效率较低,使用时会浪费大量的时间,每卷料轴承钢原材料在拔丝与校直的过程中为了使拔丝与校直同步进行,需要经常停机校对浪费时间与材料。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有的缺陷,提供一种用于轴承钢改制的在线同步连续拔丝校直设备,可以连续同步的对卷料轴承钢原材料进行拔丝校直,而且可以根据不同的进料速度主动调节拉直时拉力的大小,可以有效解决背景技术中的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种用于轴承钢改制的在线同步连续拔丝校直设备,包括圆形底座、第一底座、第二底座、矩形外壳体和第三底座;所述第一底座的上表面中部设有防尘箱体,第一底座的上表面边缘固定连接有支撑框架,支撑框架的内侧面设有支撑板,防尘箱体通过设置在其内侧面底部的轴承转动连接有第一主轴,第一主轴通过设置在其外侧面的第一支撑架固定连接有大型转轮,大型转轮的外侧面设有定位槽,支撑框架通过设置在其外侧面的螺纹孔螺纹连接有第一螺杆,第一螺杆的外侧面靠近大型转轮的一端转动连接有第二u形支架,第二u形支架的内侧面转动连接有第一压轮,支撑框架通过设置在其外侧面前端的u形安装架固定连接有第一液压伸缩杆,第一液压伸缩杆的输出轴穿过支撑框架固定连接有第一u形支架,第一u形支架的内侧面转动连接有第四压轮,所述第二底座的上表面设有支撑肋板,所述矩形外壳体通过设置在其外侧面前后两端的l形定位板固定连接有限位杆,限位杆与支撑肋板滑动连接,所述矩形外壳体的内侧面中部设有通孔,矩形外壳体通过设置在其内侧面上端的第四液压伸缩杆固定连接有升降支架,升降支架的外侧面安装有第二电机,第二电机的输出轴安装有第四齿轮,升降支架通过设置在其外侧面的轴承转动连接有压轴,压轴的外侧面套接有与第四齿轮相啮合的第三齿轮,压轴的外侧面中部设有第三压轮,矩形外壳体通过设置在其内侧面底部中央的支撑杆固定连接有u形槽,u形槽的内侧面转动连接有第四压轮,限位杆的左端面固定连接有第三引导板,第三引导板通过设置在其左端面的拉力弹簧固定连接有第二引导板,拉力弹

簧上安装有拉力传感器,所述第三底座的上表面固定连接有第一引导板,第一引导板的右侧面通过第二液压伸缩杆与第二引导板的左侧面相连,第一引导板的外侧面设有控制器,控制器的输入端与外部电源的输出端电连接,控制器的输出端分别与第一液压伸缩杆、第二液压伸缩杆和第二电机的输入端电连接,控制器与拉力传感器双向电连接。

6.进一步的,所述圆形底座的上表面中部设有第三液压伸缩杆,第三液压伸缩杆的上端面固定连接有升降盘,升降盘的上表面中部设有旋转支架,升降盘的下表面与圆形底座的上表面之间设有升降支杆,旋转支架的外侧面套接有轴承钢,第三液压伸缩杆的输入端与控制器的输出端电连接;旋转支架的设置方便了卷料的放卷,通过第三液压伸缩杆可以对放卷过程中的卷料进行升降调节,使得入料轴承钢可以与校直设备位于同一水平面内。

7.进一步的,所述防尘箱体的内侧面设有步进电机,步进电机的输出轴连接有第一齿轮,第一主轴的输出轴套接有与第一齿轮相啮合的第二齿轮,步进电机的输入端与控制器的输出端电连接;通过步进电机带动第一主轴主动旋转可以控制轴承钢进料的速度。

8.进一步的,所述第一螺杆的数量为两个,两个第一螺杆分别设置在支撑框架的外侧面后端与其外侧面右侧,通过两个第一螺杆可以将轴承钢紧压在大型转轮的凹槽内。

9.进一步的,所述第一压轮紧靠大型转轮的外侧面设置,第一螺杆的外侧面远离大型转轮的一端设有第一手柄,第二u形支架的外侧面上下两端均设有第一限位杆,第一限位杆与设置在支撑框架外侧面的通孔相套接;通过第一限位杆可以对第一压轮的运动路径进行限定。

10.进一步的,所述第四压轮紧贴大型转轮的外侧面设置,第一u形支架的外侧面上下两端均设有第三导杆,第三导杆穿过设置在支撑框架外侧面的定位孔设置,通过第三导杆可以对第四压轮的运动路径进行限定。

11.进一步的,所述第四压轮和有第三压轮位于同一垂直平面内,第四压轮结合第三压轮的设置可以对轴承钢进行咬合。

12.进一步的,所述拉力弹簧的数量为四个,四个拉力弹簧均匀分布在第三引导板的左侧面四周,通过拉力弹簧可以均匀的改变施加在轴承钢上拉力的大小。

13.进一步的,所述第一引导板通过设置在其外侧面的导杆分别与第二引导板和第三引导板滑动连接,导杆的设置可以对第二引导板的移动路径进行限定。

14.进一步的,所述第一引导板、第二引导板和第三引导板的外侧面上下连接均设有第二螺杆,第二螺杆的外侧面远离中心的一端设置有第二把手,第二螺杆的外侧面靠近中心的一端设置有第二压轮;通过两个上下对称设置的第二压轮可以对校直后的轴承钢进行引导。

15.与现有技术相比,本实用新型的有益效果是:本用于轴承钢改制的在线同步连续拔丝校直设备,具有以下好处:

16.1、本实用新型可以连续同步的对卷料轴承钢原材料进行拔丝校直,而且可以根据不同的进料速度主动调节拉直时拉力的大小,大型转轮结合第一压轮和第四压轮的设置可以对轴承钢钢丝进行快速拔丝,通过第一螺杆可以调节第一压轮和大型转轮的相对位置,从而实现拔丝时主动拉力的大小调节。

17.2、第三液压伸缩杆通过调节伸长可以将轴承钢钢丝紧压在第四压轮和第三压轮

的外侧面之间,通过拉力传感器可以对拉力弹簧上的拉力大小进行测量,方便了拉力的主动调节,通过第三液压伸缩杆可以对旋转支架进行升降调节。

附图说明

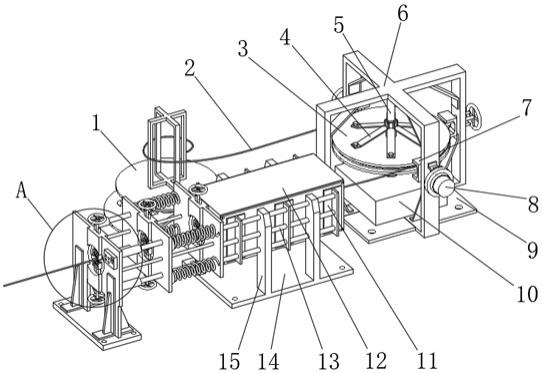

18.图1为本实用新型结构示意图;

19.图2为本实用新型主视图;

20.图3为本实用新型俯视图;

21.图4为本实用新型左视图;

22.图5为本实用新型右视图;

23.图6为矩形外壳体的剖视图;

24.图7为a处局部放大示意图;

25.图8为b处局部放大示意图。

26.图中:1升降盘、2轴承钢、3大型转轮、4第一支撑架、5第一主轴、6支撑框架、7第一u形支架、8第一液压伸缩杆、9第一底座、10防尘箱体、11 l形定位板、12矩形外壳体、13限位杆、14第二底座、15支撑肋板、16第一引导板、17第二液压伸缩杆、18导杆、19第二引导板、20拉力弹簧、21第三引导板、22第二u形支架、23第一限位杆、24第一手柄、25第一螺杆、26第一压轮、27拉力传感器、28第一齿轮、29步进电机、30第二齿轮、31支撑板、32升降支杆、33圆形底座、34第三液压伸缩杆、35控制器、36第二压轮、37第二螺杆、38第二把手、40第三底座、41第四液压伸缩杆、42第二电机、43升降支架、44第三齿轮、45第三压轮、46压轴、47 u形槽、48支撑杆、49第四压轮、50 u形安装架、51第三导杆、52第五压轮、53旋转支架。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.本实用新型提供一种技术方案:一种用于轴承钢改制的在线同步连续拔丝校直设备,包括圆形底座33、第一底座9、第二底座14、矩形外壳体12和第三底座40;

29.请参阅图1、图3和图7,第一底座9的上表面中部设有防尘箱体10,第一底座9的上表面边缘固定连接有支撑框架6,支撑框架6的内侧面设有支撑板31,防尘箱体10通过设置在其内侧面底部的轴承转动连接有第一主轴5,第一主轴5通过设置在其外侧面的第一支撑架4固定连接有大型转轮3,大型转轮3的外侧面设有定位槽,所述第二底座14的上表面设有支撑肋板15,所述矩形外壳体12通过设置在其外侧面前后两端的l形定位板11固定连接有限位杆13,限位杆13与支撑肋板15滑动连接,所述矩形外壳体12的内侧面中部设有通孔,限位杆13的左端面固定连接有第三引导板21,第三引导板21通过设置在其左端面的拉力弹簧20固定连接有第二引导板19,拉力弹簧20上安装有拉力传感器27,通过拉力传感器27可以对拉力弹簧20上的拉力大小进行测量,方便了拉力的主动调节,拉力弹簧20的数量为四个,四个拉力弹簧20均匀分布在第三引导板21的左侧面四周,所述第三底座40的上表面固定连接有第一引导板16,第一引导板16的右侧面通过第二液压伸缩杆17与第二引导板19的左侧

面相连,第一引导板16通过设置在其外侧面的导杆18分别与第二引导板19和第三引导板21滑动连接,第一引导板16、第二引导板19和第三引导板21的外侧面上下连接均设有第二螺杆37,第二螺杆37的外侧面远离中心的一端设置有第二把手38,第二螺杆37的外侧面靠近中心的一端设置有第二压轮36,本实用新型可以连续同步的对卷料轴承钢原材料进行拔丝校直,而且可以根据不同的进料速度主动调节拉直时拉力的大小。

30.请参阅图4,圆形底座33的上表面中部设有第三液压伸缩杆34,第三液压伸缩杆34的上端面固定连接有升降盘1,升降盘1的上表面中部设有旋转支架53,升降盘1的下表面与圆形底座33的上表面之间设有升降支杆32,旋转支架53的外侧面套接有轴承钢2,通过第三液压伸缩杆34可以对旋转支架53进行升降调节,第一引导板16的外侧面设有控制器35。

31.请参阅图5,防尘箱体10的内侧面设有步进电机29,步进电机29的输出轴连接有第一齿轮28,第一主轴5的输出轴套接有与第一齿轮28相啮合的第二齿轮30。

32.请参阅图8,支撑框架6通过设置在其外侧面前端的u形安装架50固定连接有第一液压伸缩杆8,第一液压伸缩杆8的输出轴穿过支撑框架6固定连接有第一u形支架7,第一u形支架7的内侧面转动连接有第四压轮52,第四压轮52紧贴大型转轮3的外侧面设置,第一u形支架7的外侧面上下两端均设有第三导杆51,第三导杆51穿过设置在支撑框架6外侧面的定位孔设置。

33.请参阅图6,矩形外壳体12通过设置在其内侧面上端的第四液压伸缩杆41固定连接有升降支架43,升降支架43的外侧面安装有第二电机42,第二电机42的输出轴安装有第四齿轮,升降支架43通过设置在其外侧面的轴承转动连接有压轴46,压轴46的外侧面套接有与第四齿轮相啮合的第三齿轮44,压轴46的外侧面中部设有第三压轮45,矩形外壳体12通过设置在其内侧面底部中央的支撑杆48固定连接有u形槽47,u形槽47的内侧面转动连接有第四压轮49,第四压轮49和有第三压轮45位于同一垂直平面内,第四液压伸缩杆41通过调节伸长可以将轴承钢钢丝紧压在第四压轮49和第三压轮45的外侧面之间。

34.请参阅图2,支撑框架6通过设置在其外侧面的螺纹孔螺纹连接有第一螺杆25,第一螺杆25的数量为两个,两个第一螺杆25分别设置在支撑框架6的外侧面后端与其外侧面右侧,第一螺杆25的外侧面靠近大型转轮3的一端转动连接有第二u形支架22,第二u形支架22的内侧面转动连接有第一压轮26,第一压轮26紧靠大型转轮3的外侧面设置,通过第一螺杆25可以调节第一压轮26和大型转轮3的相对位置,大型转轮3结合第一压轮26和第四压轮52的设置可以对轴承钢钢丝进行快速拔丝,第一螺杆25的外侧面远离大型转轮3的一端设有第一手柄24,第二u形支架22的外侧面上下两端均设有第一限位杆23,第一限位杆23与设置在支撑框架6外侧面的通孔相套接。

35.在使用时:用天车将需要进行加工的轴承钢卷料吊放到升降盘1的上表面,将轴承钢卷料的端头首先绕过大型转轮3的外侧面,手动调节第一螺杆25,由第一螺杆25推动第一压轮26将轴承钢紧压在大型转轮3外侧面的凹槽内,最后将轴承钢从u形槽47的内侧面穿过,通过调节第四液压伸缩杆41伸长将轴承钢紧压在第三压轮45和第四压轮49的外侧面之间,拔丝的过程中,第一液压伸缩杆8伸长将轴承钢紧压在大型转轮3的外侧面,由步进电机29通过齿轮传动系统带动大型转轮3旋转,完成拔丝,当需要对轴承钢进行校直时,首先将第二液压伸缩杆17收缩,由拉力弹簧20给矩形外壳体12施加主动拉力,同时第三压轮45和第四压轮49咬死轴承钢,第二电机42通过齿轮传动系统带动第三压轮45旋转完成主动拨

丝,处于矩形外壳体12和大型转轮3外侧面之间的轴承钢处于张紧状态。

36.值得注意的是,控制器35的输入端与外部电源的输出端电连接,控制器35的输出端分别与第一液压伸缩杆8、第二液压伸缩杆17、步进电机29、第三液压伸缩杆34和第二电机42的输入端电连接,本实施例中所公开的控制器35核心芯片选用的是plc单片机,具体型号为西门子s7-200,上海希敏自动化设备有限公司生产的xm-c11方s型拉压力传感器,其工作范围为5kg-20t,控制器35控制第一液压伸缩杆8、第二液压伸缩杆17、步进电机29、第三液压伸缩杆34和第二电机42工作均采用现有技术中常用的方法,第四液压伸缩杆41可选用液压伸式缩杆。

37.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1