一种铝型材自动切割设备的制作方法

1.本实用新型涉及铝型材加工技术领域,特别涉及一种铝型材自动切割设备。

背景技术:

2.铝型材在生产时,需根据实际需求来决定铝型材端面的切割角度,现有技术中大都采用手动的方式将铝型材压紧使其固定,而后在铝型材端面划线标记再进行切割作业,该过程费时费力且对人工熟练度的要求极高,还无法保证各型材切割精度的一致性。

技术实现要素:

3.本实用新型所要解决的技术问题是:为了克服现有技术的不足,提供一种铝型材自动切割设备。

4.为了达到上述技术效果,本实用新型采用的技术方案是:一种铝型材自动切割设备,包括机架,所述机架上设置有型材自动固定装置,所述型材自动固定装置的两端均设置有切割调节机构,其上方设置有可升降的防护罩;

5.所述切割调节机构包括转轴、切割器、执行件、角度传感器、连杆和手柄,所述转轴水平安装在机架内,所述切割器设置在机架的后侧,其底部与转轴固定连接,所述执行件和角度传感器均安装在机架内,执行件电连接角度传感器,执行件传动连接转轴,并可驱动其周向转动,所述连杆的一端与角度传感器的输入端垂直连接,另一端与手柄连接,所述手柄位于机架的前侧,所述机架前侧设置有供手柄滑动的弧形槽,所述弧形槽的弧心与角度传感器的输入端重合。

6.进一步的,所述执行件包括固定在机架内的旋转油缸、套装在旋转油缸上的主动齿轮和套在转轴上的从动齿轮,所述主动齿轮与从动齿轮相啮合。

7.进一步的,所述切割器的顶部设置有绕性的切削液管。

8.进一步的,所述型材自动固定装置有两个,并排设置在两个切割器之间。

9.进一步的,所述型材自动固定装置包括分置在机架前后两侧的顶紧组件和挡柱,所述挡柱上连接有下压组件。

10.进一步的,所述顶紧组件包括第一气缸和第一压块,所述第一气缸水平设置并通过第一位置调整件与机架连接,所述第一压块介于挡柱和第一气缸之间,第一压块与第一气缸连接。

11.进一步的,所述下压组件包括第二气缸和第二压块,所述第二气缸竖向设置并通过第二位置调整件与挡柱连接,所述第二压块位于第一压块和挡柱的中上方,第二压块与第二气缸连接。

12.进一步的,所述第一压块和第二压块上均设置有橡胶层。

13.进一步的,所述防护罩上设置有玻璃窗口。

14.进一步的,所述机架上还设置有下料轨道和人机界面。

15.与现有技术相比,本实用新型的有益效果是:

16.1.可调节切割角度,切割出特定角度的型材,且切割角度精准,切割面的一致性高;

17.2.操作简单方便且安全性高,可提高生产效率,还降低了人工劳动强度。

18.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,下面结合附图和实施例对本实用新型做进一步详细说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

附图说明

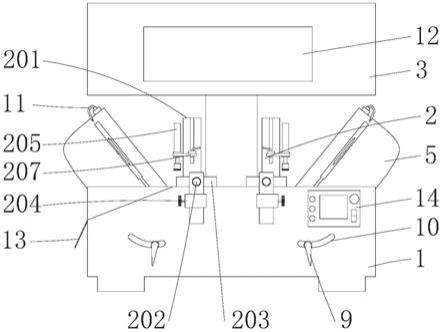

19.图1为本实用新型的铝型材自动切割设备的结构示意图;

20.图2为本实用新型的切割调节机构的结构示意图;

21.图3为本实用新型的型材自动固定装置的结构示意图。

22.图中各标号和对应的名称为:1.机架,2.型材自动固定装置,3.防护罩,4.转轴,5.切割器,6.执行件,7.角度传感器,8.连杆,9.手柄,10.弧形槽,11.切削液管,12.玻璃窗口,13.下料轨道,14.人机界面,201.挡柱,202.第一气缸,203.第一压块,204.第一位置调整件,205.第二气缸,206.第二压块,207.第二位置调整件,208.橡胶层,601.旋转油缸,602.主动齿轮,603.从动齿轮。

具体实施方式

23.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

24.如图1所示,本实施例提供一种铝型材自动切割设备,包括机架1,机架1上设置有型材自动固定装置2,用于自动夹紧固定型材,以提高切割的稳定性,型材自动固定装置2的两端均设置有切割调节机构,可对型材的一端或两端进行切割作业,其上方设置有可升降的防护罩3,在切割时可自动下降闭合防止切屑飞溅,提升作业的安全性;

25.如图2所示,切割调节机构包括转轴4、切割器5、执行件6、角度传感器7、连杆8和手柄9,转轴4水平安装在机架1内,切割器5设置在机架1的后侧,其底部与转轴4固定连接,执行件6和角度传感器7均安装在机架1内,执行件6电连接角度传感器7,执行件6传动连接转轴4,并可驱动其周向转动,连杆8的一端与角度传感器7的输入端垂直连接,另一端与手柄9连接,手柄9位于机架1的前侧,机架1前侧设置有供手柄9滑动的弧形槽10,弧形槽10的弧心与角度传感器7的输入端重合。

26.待铝型材固定后,通过手柄9调节切割器5的切入角度,手柄9可沿弧形槽10滑动调整角度,通过拉杆驱动角度传感器7的输入端旋转,角度传感器7检测到角度变化信号后将其反馈至执行件6,执行件6可通过转轴4带动切割器5旋转对应角度后停止,而后切割器5启动,自动切割铝型材的端面。整个过程中,无需人为维持切割角度,操作方便,且铝型材各切面可保持一致,提高了切割精度和作业效率,还降低了人工劳动强度。

27.优选的,执行件6包括固定在机架1内的旋转油缸601、套装在旋转油缸601上的主动齿轮602和套在转轴4上的从动齿轮603,主动齿轮602与从动齿轮603相啮合。旋转油缸601通过主动齿轮602带动从动齿轮603旋转,进而驱动转轴4转动,具有传动稳定,扭矩大的

优点。

28.如图1所示,切割器5的顶部设置有绕性的切削液管11。绕性的切削液管11方便实时调整喷淋角度,通过喷淋切削液可对切割器5的刀片进行降温保护,减少磨损,延长其使用寿命。

29.其中,型材自动固定装置2有两个,并排设置在两个切割器5之间,以保证铝型材的固定的可靠性,避免切割时出现的抖动现象,提高切割精度。

30.如图3所示,型材自动固定装置2包括分置在机架1前后两侧的顶紧组件和挡柱201,挡柱201上连接有下压组件;顶紧组件包括第一气缸202和第一压块203,第一气缸202水平设置并通过第一位置调整件204与机架1连接,第一压块203介于挡柱201和第一气缸202之间,第一压块203与第一气缸202连接;下压组件包括第二气缸205和第二压块206,第二气缸205竖向设置并通过第二位置调整件207与挡柱201连接,第二压块206位于第一压块203和挡柱201的中上方,第二压块206与第二气缸205连接。

31.铝型材可由牵引装置(图中未画出)移至机架1上,先由第一气缸202通过第一压块203将铝型材推至挡柱201,而后第二气缸205通过第二压块206将铝型材压紧在机架1上,至此铝型材的四侧均被夹紧固定。整个过程自动化完成,操作方便,固定效果好。需说明的是,第一位置调整件204在z轴方向对第一气缸202的位置进行调整,第二位置调整件207可在x、y轴方向对第二气缸205的位置进行调整,以满足不同大小的铝型材固定要求。

32.进一步的,第一压块203和第二压块206上均设置有橡胶层208,橡胶层208直接与铝型材接触,可减少铝型材受力面的损伤,起到了较好的保护作用。

33.如图1所示,防护罩3上设置有玻璃窗口12,方便实时观察加工进程。

34.此外,机架1上还设置有下料轨道13和人机界面14,下料轨道13方便切断割的铝型材自动下料,人机界面14方便对该设备进行操控。

35.本实用新型的工作原理如下:

36.使用时,铝型材移至机架1,通过双重型材自动固定装置2将其可靠的固定在机架1上,由手柄9调节切割器5的切入角度后,防护罩3下降封闭作业空间。切割器5启动自动对铝型材的端面进行切割,切断后的铝型材通过下料轨道13进行收集,铝型材继续上料,实现连续化生产要求。

37.本实用新型不局限于上述具体的实施方式,对于本领域的普通技术人员来说从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1