一种铸钢件加工数控机床固定装置的制作方法

1.本实用新型涉及固定装置领域,尤其涉及一种铸钢件加工数控机床固定装置。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件,在对铸钢件进行加工时,需要对铸钢件进行固定。

3.现有技术中的铸钢件加工数控机床固定装置,再遇到顶部两侧高度不同的铸铜件时,不能很好的对其进行固定处理,从而导致再对铸铜件进行加工处理时,容易出现加工过程中铸铜件发生偏移,导致加工尺寸产生误差。

4.因此,有必要提供一种铸钢件加工数控机床固定装置解决上述技术问题。

技术实现要素:

5.本实用新型提供一种铸钢件加工数控机床固定装置,解决了现有技术中的铸钢件加工数控机床固定装置,再遇到顶部两侧高度不同的铸铜件时,不能很好的对其进行固定处理的问题。

6.为解决上述技术问题,本实用新型提供的一种铸钢件加工数控机床固定装置,包括底板,所述底板的顶部固定连接有减震箱,所述减震箱的顶部固定连接有畸形框,所述畸形框的顶部固定连接有伸缩气缸,所述伸缩气缸的底端贯穿畸形框且延伸至畸形框的内部,伸缩气缸的底端固定连接固定块,所述固定块的底部固定连接有升降块,所述升降块的两侧均固定连接有条形滑板,两个所述条形滑板的两侧分别与畸形框内壁两侧的顶部滑动连接,两个所述条形滑板的底部均固定连接有压板,所述压板底部的两侧均转动连接有伸缩杆,所述伸缩杆的底端固定连接有防滑板,所述伸缩杆的表面套设有缓冲弹簧。

7.优选的,所述减震箱内壁的底部固定连接有竖杆,所述减震箱的顶部贯穿有放置台,所述放置台的底部开设有凹槽,所述放置台的底部且位于所述凹槽的正下方固定连接有滑块。

8.优选的,所述竖杆的顶端贯穿滑块且延伸至滑块的外部,所述竖杆表面的底部且位于所述滑块的下方套设有受压弹簧。

9.优选的,所述畸形框一侧的底部固定连接有第一支撑板,所述第一支撑板的顶部固定连接有收集箱,所述畸形框的一侧且位于所述收集箱的上方固定连接有第二支撑板。

10.优选的,所述第二支撑板的顶部通过支柱固定连接有抽尘机,所述抽尘机的出尘端连通有出尘管,所述出尘管远离抽尘机的一端贯穿收集箱且延伸至收集箱的内部。

11.优选的,所述抽尘机的抽尘端连通有总管道,所述总管道底部的两侧均连通有吸尘管。

12.与相关技术相比较,本实用新型提供的铸钢件加工数控机床固定装置具有如下有益效果:

13.本实用新型提供一种铸钢件加工数控机床固定装置,通过通过启动伸缩气缸,伸缩气缸伸长从而带动升降块下降,从而带动两个条形滑板分别沿着畸形框内壁的两侧向下滑动,从而带动两个压板向下移动,从而带动防滑板向下移动,从而使得两个防滑板分别对铸铜件的顶部两侧进行按压固定,当对固定完毕后的铸铜件进行加工时,当铸铜件的两侧高度不同时,两侧的伸缩杆和缓冲弹簧会发生形变,从而使得两个防滑板仍然能够分别对铸铜件的顶部两侧进行按压固定,从而能够在面对不同规格的铸铜件时,都能很好的对其进行固定处理,从而有效的避免了加工过程中铸铜件发生偏移,从而导致加工尺寸产生误差的现象,通过设置的受压弹簧、竖杆和滑块之间的配合,能够很好的对放置台和固定的铸铜件进行减震处理,从而能够减小装置在进行加工时产生的噪音,另外还能很好延长装置的使用寿命。

附图说明

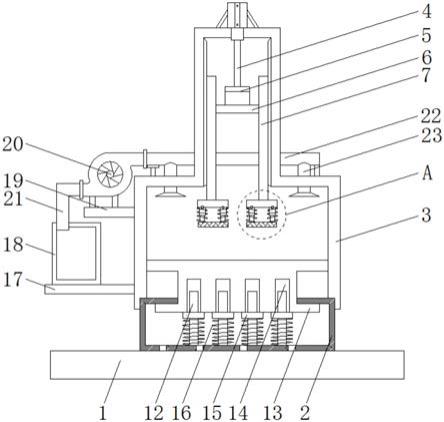

14.图1为本实用新型提供的铸钢件加工数控机床固定装置的一种较佳实施例的结构示意图;

15.图2为图1所示的a处的局部放大图;

16.图3为图1所示畸形框的结构示意图。

17.图中标号:1、底板,2、减震箱,3、畸形框,4、伸缩气缸,5、固定块,6、升降块,7、条形滑板,8、压板,9、伸缩杆,10、防滑板,11、缓冲弹簧,12、竖杆,13、放置台,14、凹槽,15、滑块,16、受压弹簧,17、第一支撑板,18、收集箱,19、第二支撑板,20、抽尘机,21、出尘管,22、总管道,23、吸尘管。

具体实施方式

18.下面结合附图和实施方式对本实用新型作进一步说明。

19.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的铸钢件加工数控机床固定装置的一种较佳实施例的结构示意图;图2为图1所示的a处的局部放大图;图3为图1所示畸形框的结构示意图。铸钢件加工数控机床固定装置包括底板1,所述底板1的顶部固定连接有减震箱2,所述减震箱2的顶部固定连接有畸形框3,所述畸形框3的顶部固定连接有伸缩气缸4,所述伸缩气缸4的底端贯穿畸形框3且延伸至畸形框3的内部,伸缩气缸4的底端固定连接固定块5,所述固定块5的底部固定连接有升降块6,所述升降块6的两侧均固定连接有条形滑板7,两个所述条形滑板7的两侧分别与畸形框3内壁两侧的顶部滑动连接,两个所述条形滑板7的底部均固定连接有压板8,所述压板8底部的两侧均转动连接有伸缩杆9,所述伸缩杆9的底端固定连接有防滑板10,所述伸缩杆9的表面套设有缓冲弹簧11,每个压板8底部伸缩杆9的数量均为若干个,通过启动伸缩气缸4,伸缩气缸4伸长从而带动升降块6下降,从而带动两个条形滑板7分别沿着畸形框3内壁的两侧向下滑动,从而带动两个压板8向下移动,从而带动防滑板10向下移动,从而使得两个防滑板10分别对铸铜件的顶部两侧进行按压固定,当对固定完毕后的铸铜件进行加工时,当铸铜件的两侧高度不同时,两侧的伸缩杆9和缓冲弹簧11会发生形变,从而使得两个防滑板10仍然能够分别对铸铜件的顶部两侧进行按压固定。

20.减震箱2内壁的底部固定连接有竖杆12,所述减震箱2的顶部贯穿有放置台13,所

述放置台13的底部开设有凹槽14,所述放置台13的底部且位于所述凹槽14的正下方固定连接有滑块15,竖杆12的数量为若干个,凹槽14的数量与竖杆12的数量相匹配,通过设置的受压弹簧16、竖杆12和滑块15之间的配合,能够很好的对放置台13和固定的铸铜件进行减震处理。

21.竖杆12的顶端贯穿滑块15且延伸至滑块15的外部,所述竖杆12表面的底部且位于所述滑块15的下方套设有受压弹簧16,受压弹簧16的数量与竖杆12的数量相同。

22.畸形框3一侧的底部固定连接有第一支撑板17,所述第一支撑板17的顶部固定连接有收集箱18,所述畸形框3的一侧且位于所述收集箱18的上方固定连接有第二支撑板19,通过启动抽尘机20,抽尘机20通过吸尘管23和总管道22对掉落在放置台13和铸铜件表面的废屑进行吸取,再通过出尘管21导入到收集箱18中进行收集。

23.第二支撑板19的顶部通过支柱固定连接有抽尘机20,所述抽尘机20的出尘端连通有出尘管21,所述出尘管21远离抽尘机20的一端贯穿收集箱18且延伸至收集箱18的内部,收集箱18的表面通过合页铰接有箱门,从而能够定期对收集的废屑进行回收清理。

24.抽尘机20的抽尘端连通有总管道22,所述总管道22底部的两侧均连通有吸尘管23,抽尘机20的型号为pg

‑

001需要外接电源,外部设置有控制开关。

25.本实用新型提供的铸钢件加工数控机床固定装置的工作原理如下:

26.将两端高低不平的铸铜件放置到放置台13上,通过启动伸缩气缸4,伸缩气缸4伸长从而带动升降块6下降,从而带动两个条形滑板7分别沿着畸形框3内壁的两侧向下滑动,从而带动两个压板8向下移动,从而带动防滑板10向下移动,从而使得两个防滑板10分别对铸铜件的顶部两侧进行按压固定,当对固定完毕后的铸铜件进行加工时,当铸铜件的两侧高度不同时,两侧的伸缩杆9和缓冲弹簧11会发生形变,从而使得两个防滑板10仍然能够分别对铸铜件的顶部两侧进行按压固定,通过设置的受压弹簧16、竖杆12和滑块15之间的配合,能够很好的对放置台13和固定的铸铜件进行减震处理,最后通过启动抽尘机20,抽尘机20通过吸尘管23和总管道22对掉落在放置台13和铸铜件表面的废屑进行吸取,再通过出尘管21导入到收集箱18中进行收集。

27.与相关技术相比较,本实用新型提供的铸钢件加工数控机床固定装置具有如下有益效果:

28.通过通过启动伸缩气缸4,伸缩气缸4伸长从而带动升降块6下降,从而带动两个条形滑板7分别沿着畸形框3内壁的两侧向下滑动,从而带动两个压板8向下移动,从而带动防滑板10向下移动,从而使得两个防滑板10分别对铸铜件的顶部两侧进行按压固定,当对固定完毕后的铸铜件进行加工时,当铸铜件的两侧高度不同时,两侧的伸缩杆9和缓冲弹簧11会发生形变,从而使得两个防滑板10仍然能够分别对铸铜件的顶部两侧进行按压固定,从而能够在面对不同规格的铸铜件时,都能很好的对其进行固定处理,从而有效的避免了加工过程中铸铜件发生偏移,从而导致加工尺寸产生误差的现象,通过设置的受压弹簧16、竖杆12和滑块15之间的配合,能够很好的对放置台13和固定的铸铜件进行减震处理,从而能够减小装置在进行加工时产生的噪音,另外还能很好延长装置的使用寿命。

29.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1