一种阀系装配工装的制作方法

1.本实用新型具体地说是涉及一种阀系装配工装。

背景技术:

2.汽车悬架系统中广泛采用液力减震器。其原理是,当车架与车桥做往复相对运动而活塞在减震器的缸筒内往复移动时,减震器壳体内的油液便反复地从内腔通过一些窄小的孔隙流入另一内腔。此时,液体与内壁的摩擦及液体分子的内摩擦便形成对振动的阻尼力。那么减震器中的阀系就是用来控制这一孔隙大小的功能元件,对于减震器的阻尼控制和调整起到至关重要的作用。

3.见图1和图2,现有的阀系1包括阀座11、阀芯12以及压片13,阀座11具有阀腔112,阀芯12和阀压片13位于阀腔112内,阀座11的边缘具有一凸起压边111,那么在装配的过程中就需要将阀芯12和压片13装入阀腔112内后,将凸起压边111施压使其向内弯折成型之后将阀芯12和压片13限制在阀腔内,由此完成装配,那么这就需要一个装置能够快速有效的将凸起压边111进行成型。

技术实现要素:

4.本实用新型的目的是提供一种阀系装配工装,其意在解决背景技术中存在的技术问题。

5.为解决上述技术问题,本实用新型的目的是这样实现的:

6.一种阀系装配工装,所述阀系包括阀座、阀芯以及压片,所述阀座具有阀腔,所述阀芯和所述压片位于所述阀腔内,所述阀座的边缘具有一凸起压边,包括

7.下压组件,所述下压组件包括架体以及下压驱动组件;

8.压头,所述压头包括压头本体,所述压头本体的一端固设于所述下压驱动组件的输出端,所述压头本体在远离所述下压驱动组件的一端开设有成型腔,所述成型腔的开口边缘具有弧形的引导段,在所述引导段的末端设置有一成型部,所述成型腔的开口稍大于所述凸起压边的外径。

9.在上述方案的基础上并作为上述方案的优选方案:所述引导段和所述成型部圆弧过渡。

10.在上述方案的基础上并作为上述方案的优选方案:所述成型腔还包括避让腔室,所述避让腔室位于所述成型部远离所述引导段的一端。

11.在上述方案的基础上并作为上述方案的优选方案:所述架体在远离所述下压驱动组件的一端设有定位组件,所述定位组件具有一容置腔,所述容置腔与所述阀座间隙配合,所述阀座嵌入所述容置腔内。

12.在上述方案的基础上并作为上述方案的优选方案:所述容置腔与所述压头同轴。

13.在上述方案的基础上并作为上述方案的优选方案:所述容置腔的朝向所述压头所在侧的开口为锥形结构。

14.本实用新型相比现有技术突出且有益的技术效果是:通过这一套工装可以快速有效的将凸起压边弯折成型,从而完成阀系的装配工作,大幅提高装配效率,提高产品质量。

附图说明

15.图1是阀系装配后整体结构示意图;

16.图2是阀系装配前整体结构示意图;

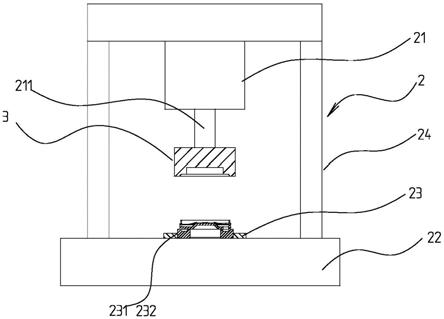

17.图3是本实用新型工装结构示意图;

18.图4是压头结构示意图。

具体实施方式

19.为使本技术的目的、技术方案和优点更加清楚,下面将结合实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部实施例。基于已给出的实施例,本领域普通技术人员在未做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.在本技术的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

21.在本技术的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

22.一种阀系装配工装,所述阀系1包括阀座11、阀芯12以及压片13,所述阀座11具有阀腔112,所述阀芯12和所述压片13位于所述阀腔112内,所述阀座11的边缘具有一凸起压边111,包括下压组件2,所述下压组件2包括架体24以及下压驱动组件21;压头3,所述压头3包括压头本体31,所述压头本体31的一端固设于所述下压驱动组件21的输出端,所述压头本体31在远离所述下压驱动组件21的一端开设有成型腔33,所述成型腔33的开口边缘具有弧形的引导段331,在所述引导段331的末端设置有一成型部332,所述成型腔33的开口稍大于所述凸起压边111的外径。本实施方式优选所述引导段331和所述成型部332圆弧过渡;进一步优选下压组件为气缸,在压头3朝向气缸的一端设置有螺纹孔32,气缸的活塞杆端部设置有外螺纹,将压头和气缸活塞杆通过螺纹连接的形式进行连接。本实施方式中将气缸竖直设置,这样就可以通过气缸的活塞杆伸出或缩回带动压头上下移动,做下压的动作,从而实现压头对阀座的凸起压边111进行弯折。具体的,在气缸带动压头下移的过程中,凸起压边111先和引导段331接触,由于引导段331为弧形,那么在凸起压边111的最高点与引导段331接触的时候就会沿着引导段331的轮廓面进行滑动,同时便会在凸起压边111的底部产生弯曲,从而使凸起压边111向内弯折,当进入到成型部332的时候由于成型部332是一个平面,那么便会在成型部332的平面挤压作用下进一步弯折,对气缸活塞的行程进行合理设定,使得凸起压边111弯折至90

°

时气缸的活塞杆也下移到限定高度,从而实现对凸起压边111的弯折;由于在凸起压边111弯折之前就已经将阀芯12和压片13装入到阀腔112内,故而将凸起压边111弯折后便可以对压片以及阀芯进行限制,从而完成装配。

23.进一步的,考虑到阀芯12在装配后上端面的高度将会高出阀座的上端面,那么在

下压的过程中压头将可能会挤压损坏阀芯12,为此本实施方式优选所述成型腔33还包括避让腔室333,所述避让腔室333位于所述成型部332远离所述引导段331的一端,通过避让腔室333的设置就可以很好的保护到阀芯12,避免其损坏。

24.进一步,为了保证压头对凸起压边111的定位精准性,避免压头压偏的问题出现,本实施方式优选所述架体24在远离所述下压驱动组件21的一端设有定位组件23,所述定位组件23具有一容置腔231,所述容置腔231与所述阀座11间隙配合,所述阀座11嵌入所述容置腔231内;优选所述容置腔231与所述压头3同轴。这样就可以将阀座放入到容置腔231内进行快速精准的定位,解决了定位麻烦和提高定位精准度,解决了压头压偏的问题。

25.此外,为了方便将阀座快捷的放入到容置腔231内,本实施方式进一步优选所述容置腔231的朝向所述压头3所在侧的开口232为锥形结构,那么通过这一锥形结构的开口便可以很好的起到辅助定位的作用,便于实现阀座快速的放入到容置腔内。

26.具体的工作步骤为:先将将阀芯12和压片13装入到阀腔112内;然后将其放入到容置腔231内;随后接通气缸的气源,气缸带动压头下压成型;最后取出成型后的阀系,装配结束。

27.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1