多过程焊接和切割机器的制作方法

多过程焊接和切割机器

1.本技术要求于2019年3月27日提交的印度临时申请no.201941011885的权益,其主题通过引用并入本文。

技术领域

2.本公开一般而言涉及焊接和切割装备,并且更具体而言,涉及一种被配置为在单个机器中支持切割和焊接过程的多过程机器。

背景技术:

3.便携式焊接和切割系统是已知的,并且常常将电源和相关机构(例如,送丝机、丝轴)结合在便携式箱中。这种便携式焊接系统可用于将工件送到修理或制造车间不切实际或不方便的应用中。这种便携式焊接系统的应用的示例包括石油和化学装备制造、船上安装和维修等。照此,已知的便携式焊接系统可以相对轻量以使得用户能够将系统提起和携带到工作现场。由于这些焊接系统的便携性和灵活性,它们已被广泛使用和流行。

4.现在有许多焊接和切割过程或技术可供技术人员使用,包括焊条(stick)焊、钨极惰性气体(tig)焊接和金属惰性气体(mig)焊接(也可能依赖送丝机构)、等离子切割和刨削(gouging),以及其它焊接和切割技术。这些过程和技术中的每一个都有其优点和缺点,照此,某些过程和技术可以更适合、方便、高效或有益于给定的工作和被焊接或切割的材料类型。为了使这种多过程更容易/可靠地获得,多过程焊接机器已被设计和销售。但是,提供可以以高效、经济和直观的方式支持这些技术中的每一种的单一机器以及真正便携的单一机器可能具有挑战性。

技术实现要素:

5.一种焊接机器,包括:主变压器,其具有第一初级绕组、第二初级绕组和次级绕组;电源板,其被配置为于接收电源功率并将电源功率转换成经转换的功率以输入到主变压器;开关,其具有连接到电源板的输出的输入,以及连接到主变压器的第一初级绕组和连接到主变压器的第二初级绕组的输出;以及控制板,其被配置为控制开关被布置处于以下之一:(i)第一配置,在该第一配置中经转换的功率仅供应给主变压器的第一初级绕组以生成切割功率,以及(ii)第二配置,在该第二配置中经转换的功率供应给主变压器的第一初级绕组和第二初级绕组以生成焊接功率。在另一个实施例中,开关被配置为将第一初级绕组和第二初级绕组彼此并联放置以用于切割功率,或者彼此串联放置以进行焊接。此外,在切割或刨削模式下操作时,附加的输出电感被切换到焊接机器的输出电路中。

附图说明

6.通过示例,现在将参考附图描述所公开的系统和方法的实施例,其中:

7.图1描绘了根据示例实施例的采用单个主变压器和单个输出二极管的多过程焊接和切割机器的输出部分的框图。

8.图2描绘了根据示例实施例的采用单个主变压器和两个输出二极管的多过程焊接和切割机器的输出部分的框图。

9.图3描绘了根据示例实施例的采用两个主变压器和单个输出二极管的多过程焊接和切割机器的输出部分的框图。

10.图4描绘了根据示例实施例的采用两个主变压器和两个输出二极管的多过程焊接和切割机器的输出部分的框图。

11.图5和图6a分别描绘了根据示例实施例的采用单个主变压器和单个输出二极管的多过程焊接和切割机器的实施方式的第一实施例和第二实施例。

12.图6b描绘了根据示例实施例的采用单个主变压器和单个输出二极管的多过程焊接和切割机器的另一个实施例。

13.图7描绘了根据示例实施例的采用单个主变压器和两个输出二极管的多过程焊接和切割机器的实施方式的实施例。

14.图8描绘了根据示例实施例的采用两个主变压器和单个输出二极管的多过程焊接和切割机器的实施方式的实施例。

15.图9描绘了根据示例实施例的采用两个主变压器和两个输出二极管的多过程焊接和切割机器的实施方式的实施例。

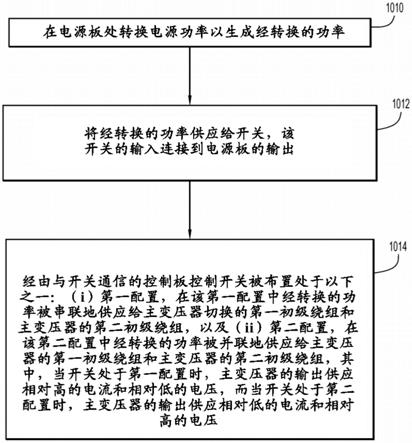

16.图10是描绘根据示例实施例的用于操作多过程焊接或切割机器的一系列操作的流程图。

具体实施方式

17.一般而言,用于焊接的机器的输出提供相对高的电流和相对低的电压。另一方面,用于切割或刨削(例如,等离子切割或刨削,以下统称为“切割”)的机器的输出提供相对低的电流和相对高的电压。用于焊接或切割的机器的输出的性质由机器的输出部分决定。这种输出部分通常在高电平包括主变压器和输出二极管。为了实现能够为焊接和切割两者都提供适当功率的单个多过程机器,所描述的实施例提供了能够根据需要处置高电流和低电流以及高电压和低电压的主变压器和输出二极管(或多个二极管),用于或者焊接过程或者切割过程。

18.图1描绘了根据示例实施例的采用单个主变压器和单个输出二极管的多过程焊接和切割机的输出部分的框图。即,单个主变压器110向输出二极管120供应输出功率。如稍后将参考图5、图6a和图6b解释的,主变压器110的绕组可以被配置为使得主变压器110一方面递送相对高的电流和相对低的电压以用于焊接,并且另一方面递送相对低的电流和相对高的电压以用于(等离子)切割(和/或刨削)的。在图1的实施例中,二极管120能够处置宽范围的电流和电压用于焊接或切割。二极管120可以是单个二极管,或者可以是包括多个二极管的模块。

19.图2描绘了根据示例实施例的采用单个主变压器和两个输出二极管的多过程焊接和切割机的输出部分的框图。即,单个主变压器210向第一输出二极管220或向第二输出二极管222供应输出功率。如稍后将参考图7解释的,可以在主变压器210上提供单独的绕组以使得主变压器210一方面递送相对高的电流和相对低的电压用于焊接,另一方面递送相对低的电流和相对高的电压用于(等离子)切割(和/或刨削)。焊接功率供应到输出二极管220

并且经由输出二极管220传递,而切割功率供应到输出二极管222并且经由输出二极管222传递。输出二极管220、222可以是单个二极管,或者可以包括分别包括多个二极管的模块。

20.图3描绘了根据示例实施例的采用两个主变压器和单个输出二极管的多过程焊接和切割机器的输出部分的框图。即,第一主变压器310和第二主变压器312被配置为分开向输出二极管320供应输出功率。如后面将参考图8解释的那样,两个主变压器分别被配置为一方面递送相对高的电流和相对低的电压用于焊接,另一方面供应相对低的电流和相对高的电压用于切割。焊接功率和切割功率被供应给输出二极管320。二极管320可以是单个二极管,或者可以是包括多个二极管的模块。

21.图4描绘了根据示例实施例的采用两个主变压器和两个输出二极管的多过程焊接和切割机器的输出部分的框图。即,第一主变压器410和第二主变压器412被配置为分开且分别向第一输出二极管420和第二输出二极管422供应输出功率。如稍后将参考图9所解释的,两个主变压器分别被配置为一方面递送相对高的电流和相对低的电压用于焊接,另一方面递送相对低的电流和相对高的电压用于切割。焊接功率和切割功率分别被供应给输出二极管420和输出二极管422。输出二极管420、422可以分别是单个二极管或包括多个二极管。

22.一般而言,焊接功率要求10

‑

40v dc,而切割功率要求100

‑

400v dc。这些电压值范围(和相关联的电流)都可以由本文描述的实施例提供。

23.图5描绘了根据示例实施例的采用单个主变压器和单个输出二极管的多过程焊接和切割机器的实施方式的第一实施例。如图所示,机器500包括由主变压器510分开的初级侧501和次级侧502。在这种情况下,输出部分505包括主变压器510和输出二极管520等组件。

24.电源功率530经由通/断开关531和热断路器532被施加到电源板540。电源功率通过初级整流器541、升压功率因数控制器(pfc)542和初级逆变器543。可以从初级整流器的输出向内部电源544提供功率。可以经由用户接口551(诸如,具有相关联的输入控制的薄膜晶体管显示面板)接收输入的控制板550向初级逆变器543提供例如脉冲波调制(pwm)信号以控制初级逆变器543的输出的频率,并且还可以向送丝机552、风扇553、气阀562(其供应通过调节器/过滤器561的压缩空气和/或气体)和使引导(pilot)功率能够到达炬(torch)的引导控制开关590提供控制信号。输出二极管520的输出侧可以经由电流传感器565被监视并且引导电流可以经由引导电流传感器591被监视(将被监视的值提供给控制板550)。输出电感器566可以连接到例如主变压器510的次级绕组570的中心抽头。

25.开关580(sw2)也可以由控制板550控制以引起主变压器510的初级绕组575上的匝数增加或减少以控制主变压器510的匝数比(给定主变压器510的次级侧570上的预定匝数),从而根据由用户经由用户接口551选择了焊接过程还是切割过程来提供期望的功率成分(例如,低电压,高电流;或高电压,低电流)。具体而言,开关580(sw2)可以在位置a或b。在位置a,初级绕组575包括更少的匝数,而在位置b,初级绕组575包括更多的匝数。开关581(sw1)还被提供并配置为处于两个位置之一,在位置b包括当机器500处于切割或刨削模式时采用的附加电感567,或者在位置a去除该附加电感。dinse连接器551可以被提供为给送丝机552供电。

26.下表指示在操作中如何配置开关580、581以及机器500的输出端子如何连接到什

么元件。

[0027][0028][0029]

图6a描绘了根据示例实施例的采用单个主变压器和单个输出二极管的多过程焊接和切割机的实施方式的第二实施例。如图所示,机器600包括由主变压器610分开的初级侧601和次级侧602。在这种情况下,输出部分605包括主变压器610和输出二极管620等组件。

[0030]

电源功率630经由通/断开关631和热断路器632被施加到电源板640。电源功率通过初级整流器641、升压功率因数控制器(pfc)642和初级逆变器643。可以从初级整流器641的输出向内部电源644提供功率。可以经由用户接口651(例如,具有相关联的输入控制的薄膜晶体管显示面板)接收输入的控制板650向初级逆变器643提供例如脉冲波调制(pwm)信号以控制初级逆变器643的输出的频率,并且还可以向送丝机652、风扇653、气阀662(其供应通过调节器/过滤器661的压缩空气和/或气体)和使引导功率能够到达炬的引导控制开关690提供控制信号。输出二极管620的输出侧可以经由电流传感器665被监视并且引导电流可以经由引导电流传感器691被监视(将被监视的值提供给控制板650)。输出电感器666可以连接到例如主变压器610的次级绕组670的中心抽头。

[0031]

开关680也可以由控制板650控制以使得第一初级绕组675和第二初级绕组676彼此串联或并联布置以控制主变压器610的匝数比(给定主变压器610的次级侧670上的预定匝数),从而根据由用户经由用户接口651选择了焊接过程还是切割过程而提供期望的功率成分(例如,低电压,高电流;或高电压,低电流)。开关681(sw1)还被提供并配置为处于两个位置之一,在位置b包括当机器600处于切割或刨削模式时采用的附加电感667,或者在位置a去除该附加电感。dinse连接器651可以被提供为给送丝机652供电。

[0032]

下表指示在操作中如何配置开关680和681(sw1)以及机器600的输出端子如何连接到什么元件。

[0033][0034][0035]

图6b与图6a相似,但图6b不包括开关681(swl)以接入或切出电感667,例如,图6b采用另一个外部dinse连接器668,以将附加电感667连接到输出电感器666。注意的是,在本文描述的其中示出sw1的任何实施例中,可以消除这种开关以支持如图6b这所示的外部连接。

[0036]

图7描绘了根据示例实施例的采用单个主变压器和两个输出二极管的多过程焊接和切割机器的实施方式的实施例。如图所示,机器700包括由主变压器710分开的初级侧701和次级侧702。在这种情况下,输出部分705包括主变压器710、第一输出二极管720和第二输出二极管722等组件。

[0037]

电源功率730经由通/断开关731和热断路器732被施加到电源板740。电源功率通过初级整流器741、升压功率因数控制器(pfc)742和初级逆变器743。可以从初级整流器741的输出向内部电源744提供功率。可以经由用户接口751(诸如具有相关联的输入控制的薄膜晶体管显示面板)接收输入的控制板750向初级逆变器743提供例如脉冲波调制(pwm)信号以控制初级逆变器743的输出的频率,并且还可以向送丝机752、风扇753、气阀762(其供应通过调节器/过滤器761的压缩空气和/或气体)和使引导功率能够到达炬的引导控制开关790提供控制信号。第一输出二极管720的输出侧可以经由电流传感器765被监视,第二输出二极管722的输出侧可以由电流传感器769监视,并且引导电流可以经由引导电流传感器791被监视(将被监视的值提供给控制板750)。输出电感器766可以连接到例如主变压器710的次级绕组770的中心抽头和第二输出二极管722的输出。

[0038]

在机器700的情况下,两个次级绕组770、771向相应的输出二极管720、722提供功率。次级绕组770和输出二极管720可以针对焊接功率(即,低电压和高电流)进行优化。次级绕组771和输出二极管722可以针对切割功率(即,高电压和低电流)进行优化。附加电感767可以被提供并连接到输出二极管722的输出(用于等离子切割)。dinse连接器751可以被提供为给送丝机752供电。

[0039]

下表指示在操作中机器700的输出端子如何连接到什么元件。

[0040]

操作模式正机器端子(+)负机器端子(

‑

)mig焊送丝机dinse工件夹具焊条焊棒状电极架工件夹具tig焊工件夹具tig炬等离子切割

‑

工件夹具

[0041]

图8描绘了根据示例实施例的采用两个主变压器和单个输出二极管的多过程焊接和切割机器的实施方式的实施例。如图所示,机器800包括由第一主变压器810和第二主变压器812分开的初级侧801和次级侧802。在这种情况下,输出部分805包括主变压器810、812和输出二极管820等组件。

[0042]

电源功率830经由通/断开关831和热断路器832被施加到电源板840。电源功率通过初级整流器841、升压功率因数控制器(pfc)842和初级逆变器843。可以从初级整流器841的输出向内部电源844提供功率。可以通过用户接口851(例如,具有相关联的输入控制的薄膜晶体管显示面板)接收输入的控制板850向初级逆变器843提供例如脉冲波调制(pwm)信号以控制初级逆变器843的输出的频率,并且还可以向送丝机852、风扇853、气阀862(其供应通过调节器/过滤器761的压缩空气和/或气体)和使引导功率能够到达炬的引导控制开关890提供控制信号。输出二极管820的输出侧可以经由电流传感器865被监视,并且引导电流可以经由引导电流传感器891被监视(将被监视的值提供给控制板850)。输出电感器866可以连接到例如主变压器810、812中的每一个的次级绕组的中心抽头。

[0043]

开关880也可以由控制板850控制以在第一主变压器810和第二主变压器812之间

进行选择,以控制供应给输出二极管820的功率的性质,从而根据由用户经由用户接口851选择了焊接过程还是切割过程来提供期望的功率(例如,低电压,高电流;或高电压,低电流)。

[0044]

开关881(sw1)还被提供并且被配置为处于两个位置之一,在位置b包括当机器800处于切割或刨削模式时采用的附加电感867,或者在位置a去除该附加电感。dinse连接器851可以被提供为给送丝机852供电。

[0045]

下表指示在操作中如何配置开关880、881以及机器800的输出端子如何连接到什么元件。

[0046][0047]

图9描绘了根据示例实施例的采用两个主变压器和两个输出二极管的多过程焊接和切割机器的实施方式的实施例。如图所示,机器900包括由第一主变压器910和第二主变压器912分开的初级侧901和次级侧902。在这种情况下,输出部分905包括主变压器910、912以及分别连接到主变压器910、912的第一输出二极管920和第二输出二极管922等组件。

[0048]

电源功率930通过通/断开关931和热断路器932被施加到电源板940。电源功率通过初级整流器941、升压功率因数控制器(pfc)942和初级逆变器943。可以从初级整流器941的输出向内部电源944提供功率。可以经由用户接口951(诸如具有相关联的输入控制的薄膜晶体管显示面板)接收输入的控制板950向初级逆变器943提供例如脉冲波调制(pwm)信号以控制初级逆变器943的输出的频率,并且还可以向送丝机952、风扇953、气阀962(其供应通过调节器/过滤器961的压缩空气和/或气体)和使引导功率能够到达炬的引导控制开关990提供控制信号。输出二极管920的输出侧可以经由电流传感器965被监视,输出二极管922的输出侧可以经由电流传感器969被监视,并且引导电流可以经由引导电流传感器991被监视(将被监视的值提供给控制板950)。输出电感器966可以连接到例如第一主变压器910的次级绕组的中心抽头。

[0049]

开关980也可以由控制板950控制以在第一主变压器910和第二主变压器912之间进行选择,以控制提供给输出二极管920或输出二极管922的功率的性质,从而根据由经由用户接口951选择了焊接过程还是切割过程来提供期望的功率(例如,低电压,高电流;或高电压,低电流)。当机器800处于切割或刨削模式时,可以采用附加电感967。dinse连接器951可以被提供为给送丝机952供电。

[0050]

下表指示在操作中如何配置开关880以及机器800的输出端子如何连接到什么元件。

[0051][0052]

图10是描绘根据示例实施例的用于操作多过程焊接或切割机器的一系列操作的流程图。在1010处,机器在电源板处转换电源功率以生成经转换的功率。在1012处,机器将经转换的功率供应给开关,该开关的输入连接到电源板的输出。

[0053]

在1014处,机器经由与开关通信的控制板控制开关被布置处于以下之一:(i)第一配置,在该第一配置中经转换的功率被串联地供应给主变压器切换的第一初级绕组和供应给主变压器的第二初级绕组,以及(ii)第二配置,在该第二配置中经转换的功率被并联地供应给主变压器的第一初级绕组和供应给主变压器的第二初级绕组,其中,当开关处于第一配置时,主变压器的输出供应相对高的电流和相对低的电压,而当开关处于第二配置时,主变压器的输出供应相对低的电流和相对高的电压。

[0054]

操作1014还可以被配置为控制开关,使得第一初级绕组和第二初级绕组在第一配置中串联放置,并且第二初级绕组在第二配置中从电路去除。

[0055]

以上描述仅旨在作为示例。在不脱离本文描述的概念的范围的情况下和在权利要求的等同物的范围和范围内,可以在其中进行各种修改和结构改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1