层叠造型物的制造方法以及层叠造型物与流程

1.本发明涉及层叠造型物的制造方法以及层叠造型物。

背景技术:

2.近年来,作为生产单元的3d打印机的需求提高,特别是,关于对金属材料的应用,在飞机行业等中,面向实用化进行了研究开发。在使用了金属材料的3d打印机中,使用激光、电弧等热源而使金属粉体、金属丝熔融,并使熔融金属层叠从而造型造型物。

3.作为这样的造型造型物的技术,已知有在焊炬扫描工序中,使焊炬沿着水平面或者倾斜面扫描而进行堆焊从而制造三维形状物的技术(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2003

‑

266174号公报

技术实现要素:

7.发明所要解决的课题

8.然而,在将熔敷焊道形成于基板或下层的熔敷焊道的基部的情况下,若该基部为铅垂面或倾斜面,则有可能产生由重力的影响导致的下垂。另外,若为了不使熔敷焊道下垂而加快焊炬的移动速度,则有可能产生熔敷焊道中断的凹凸不平。因此,需要不受形成熔敷焊道的基部的状态影响、且没有下垂、凹凸不平等不良状况而顺畅地形成熔敷焊道从而制造造型物的技术。

9.本发明是鉴于上述情况而完成的,其目的在于,提供能够在没有下垂、凹凸不平等不良状况的情况下高效地形成熔敷焊道从而造型层叠造型物的层叠造型物的制造方法以及层叠造型物。

10.用于解决课题的方案

11.本发明由下述结构构成。

12.(1)一种层叠造型物的制造方法,其是在基部层叠使填充材料熔融以及凝固而成的多条熔敷焊道从而造型造型物的层叠造型物的制造方法,其中,

13.所述层叠造型物的制造方法包括:

14.支承焊道形成工序,其在所述基部形成支承焊道;以及

15.层叠工序,其使熔敷焊道层叠于所述支承焊道,

16.在所述支承焊道形成工序中,在以相对于铅垂方向倾斜的方式形成所述支承焊道的情况下,将所述支承焊道的高度h与宽度w之比h/w设为0.35以上。

17.(2)一种层叠造型物,其是在基部层叠使填充材料熔融以及凝固而成的多条熔敷焊道而得到的层叠造型物,其中,

18.所述层叠造型物具有:

19.支承焊道,其形成于所述基部;以及

20.熔敷焊道,其层叠于所述支承焊道,

21.在所述支承焊道中,具有伸出部的悬伸形状的部分的高度h与宽度w之比h/w为0.35以上。

22.发明效果

23.根据本发明,能够在没有下垂、凹凸不平等不良状况的情况下高效地形成熔敷焊道从而造型层叠造型物。

附图说明

24.图1是在层叠造型物的制造中使用的制造系统的结构图。

25.图2a是示出层叠造型物的制造步骤的制造中途的层叠造型物的概要侧视图。

26.图2b是示出层叠造型物的制造步骤的制造中途的层叠造型物的概要侧视图。

27.图2c是示出层叠造型物的制造步骤的制造中途的层叠造型物的概要侧视图。

28.图2d是示出层叠造型物的制造步骤的制造中途的层叠造型物的概要侧视图。

29.图3是示出形成于基部的支承焊道的状态的概要侧视图。

30.图4a是示出层叠造型物的制造步骤的一例的制造中途的层叠造型物的立体图。

31.图4b是示出层叠造型物的制造步骤的一例的制造中途的层叠造型物的立体图。

32.图4c是示出层叠造型物的制造步骤的一例的制造中途的层叠造型物的立体图。

33.图4d是示出层叠造型物的制造步骤的一例的制造中途的层叠造型物的立体图。

34.图5是示出层叠造型物的制造步骤的另一例的制造中途的层叠造型物的立体图。

35.图6a是示出试验例1中的熔敷焊道的形成状态的立体图。

36.图6b是示出试验例5中的熔敷焊道的形成状态的立体图。

37.图7是示出熔敷截面积相对于熔敷焊道的高度与宽度之比的关系的曲线图。

具体实施方式

38.以下,参照附图对本发明的实施方式详细地进行说明。

39.图1是制造本发明的层叠造型物的制造系统的示意性的概要结构图。

40.本结构的制造系统100具备层叠造型装置11、以及统一控制层叠造型装置11的控制器16。

41.层叠造型装置11具有在前端轴具有焊炬17的焊接机器人19、以及向焊炬17供给填充材料(焊丝)m的填充材料供给部21。

42.控制器16具有cad/cam部31、轨道运算部33、存储部35、以及它们所连接的控制部37。

43.焊接机器人19是多关节机器人,且在设置于前端轴的焊炬17以能够连续供给的方式支承有填充材料m。焊炬17的位置、姿势在机械臂的自由度的范围内能够三维地任意设定。

44.焊炬17具有未图示的保护喷嘴,并从保护喷嘴供给保护气体。作为在本结构中使用的电弧焊接法,可以是覆盖电弧焊接或二氧化碳气体电弧焊接等消耗电极式、tig焊接或等离子体电弧焊接等非消耗电极式中的任一个,根据制作的层叠造型物来适当选定。

45.例如,在消耗电极式的情况下,在保护喷嘴的内部配置有导电嘴,供给熔融电流的

填充材料m保持于导电嘴。焊炬17一边保持填充材料m,一边在保护气体环境下从填充材料m的前端产生电弧。填充材料m通过安装于机械臂等的未图示的抽出机构,而从填充材料供给部21向焊炬17进给。并且,若一边移动焊炬17一边使连续供给的填充材料m熔融以及凝固,则在基座板10上形成作为填充材料m的熔融凝固体的线状的熔敷焊道b。

46.需要说明的是,作为使填充材料m熔融的热源,并不限于上述的电弧。例如,还可以采用基于将电弧和激光并用的加热方式、使用等离子的加热方式、使用电子束或激光的加热方式等其他方式的热源。在通过电子束、激光加热的情况下,能够更精细地控制加热量,且能够更适当地维持熔敷焊道的状态,从而有助于层叠造型物的进一步的品质提升。

47.cad/cam部31在创建了要制作的层叠造型物的形状数据之后,将该形状数据分割为多个层并生成表示各层的形状的层形状数据。轨道运算部33基于所生成的层形状数据求出焊炬17的移动轨迹。存储部35存储所生成的层形状数据、焊炬17的移动轨迹等数据。

48.控制部37执行基于存储于存储部35的层形状数据、焊炬17的移动轨迹的驱动程序来驱动焊接机器人19。

49.控制部37执行基于存储于存储部35的层形状数据、焊炬17的移动轨迹的驱动程序来驱动焊接机器人19。也就是说,焊接机器人19根据来自控制器16的指令,并基于在轨道运算部33生成的焊炬17的移动轨迹,一边使填充材料m被电弧熔融一边移动焊炬17。需要说明的是,在图1中,示出使多条熔敷焊道b层叠在由铅垂地设置的钢板构成的基座板10上从而造型层叠造型物w1的情况。

50.上述结构的制造系统100沿着根据所设定的层形状数据生成的焊炬17的移动轨迹,一边通过焊接机器人19的驱动使焊炬17移动,一边使填充材料m熔融,并将熔融了的填充材料m向基座板10上供给。由此,例如,在铅垂设置的基座板10的基部13造型有多个线状的熔敷焊道b在水平方向上层叠而成的层叠造型物w1。

51.然而,在使熔敷焊道b层叠在由从铅垂面或铅垂方向倾斜的倾斜面构成的基部上从而造型具有悬伸形状部分的层叠造型物w1的情况下,有可能会在层叠的熔敷焊道b产生由重力的影响导致的下垂。这样,在形成的熔敷焊道b较大地受到重力的影响的情况下,能够通过加快焊炬17的移动速度来抑制下垂,但有可能产生熔敷焊道b中断的凹凸不平。

52.因此,在本实施方式中,如下所示,一边抑制熔敷焊道b中的下垂以及凹凸不平一边造型层叠造型物w1。需要说明的是,在此,对在设为铅垂面的基座板10的基部13向水平的轨道方向形成熔敷焊道b从而造型层叠造型物w1的情况进行说明。

53.图2a~2d是示出层叠造型物的制造步骤的制造中途的层叠造型物的概要侧视图。

54.(支承焊道形成工序)

55.如图2a所示,在表面设为铅垂面的基座板10的基部13形成由熔敷焊道b构成的支承焊道bs。具体而言,朝向基座板10的基部13配置使填充材料m突出的焊炬1的前端,一边通过电弧使填充材料m熔融一边使焊炬17向作为轨道方向的水平方向移动。由此,在由铅垂面构成的基部13沿着水平方向形成支承焊道bs。此时,将形成的支承焊道bs以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式形成。

56.在此,对形成于基部13的支承焊道bs的状态进行说明。

57.图3是示出形成于基部的支承焊道的状态的概要侧视图。

58.如图3所示,在相对于由铅垂面构成的基部13沿着水平方向形成支承焊道bs的情

况下,在该支承焊道bs作用有重力g。另外,由于焊炬17的相对于铅垂方向的倾斜角γ,电弧压力fa中的朝向下方的分力fa

·

cosγ向铅垂方向上的下方进行作用。于是,形成的支承焊道bs的表观的粘性力即表面张力fst为下式(1)。

59.fst=g+fa

·

cosγ

…

(1)

60.并且,在基部13形成熔敷焊道b的情况下,若电弧的电流值增大,则电弧压力fa整体增大,从而熔敷焊道b成为扁平形状。并且,若电弧的电流值增大,则电弧压力fa的朝向下方的分力fa

·

cosγ增大,从而熔敷焊道容易下垂。另外,在焊炬17的相对于铅垂的倾斜角γ较小的情况下,电弧压力fa的朝向下方的分力fa

·

cosγ也会增大,从而熔敷焊道容易下垂。并且,若向基部13的熔敷量增多,则重力g的影响增大,从而熔敷焊道b容易下垂。

61.在本例中,例如,在形成支承焊道bs时,对电弧的电流值、电弧的电压值、焊炬17的移动速度、焊炬17的角度等进行调整。由此,以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式形成支承焊道bs。于是,形成于基部13的支承焊道bs以不会因重力g的影响而垂落的方式形成于基部13。需要说明的是,在此,沿水平方向形成支承焊道bs,但并不一定限于水平,也可以以相对于铅垂方向倾斜的方式形成支承焊道bs。

62.(支承层造型工序)

63.如图2b所示,相对于形成于基部13的支承焊道bs,进一步地在其侧方依次层叠多个支承焊道bs。由此,造型从基部13朝向侧方层叠多个支承焊道bs而成的支承层15。

64.此时,也以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式分别形成多个支承焊道bs。于是,依次层叠的支承焊道bs以不会因重力g的影响而垂落的方式形成。

65.(层叠工序)

66.如图2c所示,在通过支承焊道bs形成的支承层15上形成宽度比支承焊道bs宽的熔敷焊道bw。该宽度较宽的熔敷焊道bw沿着与构成支承层15的支承焊道bs的形成方向正交的层叠方向形成。此时,通过熔敷焊道bw形成于支承层15上,熔敷焊道bw以不会因重力g的影响而垂落的方式顺畅地形成。由此,在支承层15的造型之后形成宽度较宽的熔敷焊道bw而能够削减形成路径,从而能够提高生产效率。需要说明的是,如图2d所示,也可以使熔敷焊道bw沿与支承焊道bs的形成方向相同的方向形成。

67.这样,根据本实施方式的层叠造型物的制造方法以及层叠造型物,在将支承焊道bs形成于基部13时,使支承焊道bs的高度h与宽度w之比为0.35以上。由此,能够抑制重力g的影响而以不会相对于基部13下垂的方式形成支承焊道bs。因此,能够抑制层叠于该支承焊道bs的熔敷焊道bw受到重力g的影响而下垂的情况,另外,能够抑制为了抑制下垂而有可能通过加快焊炬17的移动速度而产生的凹凸不平的产生。由此,能够抑制生产间隔时间并高品质地制造具有从基部13向侧方伸出的悬伸形状的部分的层叠造型物w1。

68.另外,从基部13朝向侧方层叠支承焊道bs而形成支承层15,并在该支承层15的上部形成宽度较宽的熔敷焊道bw,从而造型层叠造型物w1。也就是说,通过以不会垂落的方式形成的支承焊道bs来造型支承层15,并使宽度比支承焊道bs宽的熔敷焊道bw层叠在该支承层15上。因此,形成在支承层15上的宽度较宽的熔敷焊道bw能够以不会因重力g的影响而垂落的方式顺畅地形成并层叠。由此,在支承层15的造型之后形成宽度较宽的熔敷焊道bw而能够削减形成路径,从而能够提高生产效率。

69.并且,通过从基部13朝向侧方层叠支承焊道bs而形成的支承层15以不会垂落的方

式形成,因此,该支承层15被设为例如成为流路等的空洞部的顶部等的壁的一部分,由此能够得到具有稳定的形状的空洞部的层叠造型物w1。

70.接下来,对利用上述实施方式的制造方法制造的层叠造型物的制造例进行说明。

71.图4a~4d是示出层叠造型物的制造步骤的一例的制造中途的层叠造型物的立体图。

72.如图4a所示,首先,在板状的母材20层叠熔敷焊道b,通过一边改变延伸方向一边层叠熔敷焊道b而形成弯曲的壁部(外框部)40。在本例中,示出造型俯视观察下呈大致c字状的壁部40的例子,但熔敷焊道b也可以是例如具有沿着俯视观察下呈大致u字状或o字状等具有曲率的圆弧、曲线等延伸而成的弯曲的壁部的结构。

73.接下来,如图4b所示,将壁部40中的内表面侧的一部分设为基部43,并在该基部43的上缘部形成支承焊道bs(支承焊道形成工序)。此时,将形成的支承焊道bs以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式形成(参照图2a)。

74.并且,相对于该支承焊道bs,进一步地在其侧方依次层叠多个支承焊道bs。此时,也以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式形成支承焊道bs。由此,如图4c所示,造型从基部43朝向侧方层叠多个支承焊道bs而成的支承层45(支承层造型工序)。此时,支承焊道bs使其始端以及末端与壁部40的相互对置的内侧连结。

75.然后,如图4d所示,在通过熔敷焊道b形成的壁部40以及通过支承焊道bs形成的支承层45上,沿着与支承焊道bs的形成方向正交的方向形成并层叠宽度比支承焊道bs宽的熔敷焊道bw(层叠工序)。在形成该宽度较宽的熔敷焊道bw时,可以进行使焊炬17向与熔敷焊道bw的形成方向交叉的方向位移的摆动来形成。

76.这样造型出的层叠造型物w2具有支承层45被设为顶壁的空洞部s,例如,该空洞部s能够应用于流路等。

77.另外,在造型支承层45时,使支承焊道bs的始端以及末端与壁部40的相互对置的内表面连结,因此能够进一步抑制支承焊道bs的下垂。另外,通过在壁部40的内侧层叠支承焊道bs而形成支承层,能够缩短各支承焊道bs的长度,从而能够抑制每一条支承焊道bs的下垂量。需要说明的是,在此,沿水平方向形成支承焊道bs,但并不一定限于水平,也可以以相对于铅垂方向倾斜的方式形成支承焊道bs。由此,能够抑制生产间隔时间并高品质地制造具有向侧方伸出的悬伸形状的部分的层叠造型物w1。

78.接下来,对另一层叠造型物的制造例进行说明。

79.图5是示出层叠造型物的制造步骤的另一例的制造中途的层叠造型物的立体图。

80.如图5所示,首先,在板状的母材20层叠熔敷焊道b,并造型多个独立的壁部(外框部)40。需要说明的是,这些壁部40并不限于垂直地立起设置的情况,这些壁部40也可以以朝向熔敷焊道b的层叠方向即上方相互接近的方式倾斜。

81.接下来,将一方的壁部40中的内表面侧的一部分设为基部43,并在该基部43的上缘部形成支承焊道bs(支承焊道形成工序)。此时,将形成的支承焊道bs以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式形成(参照图2a)。

82.并且,相对于该支承焊道bs,进一步地在其侧方依次层叠多个支承焊道bs。此时,也以使高度h与宽度w之比为0.35以上(h/w≥0.35)的方式分别形成多个支承焊道bs。由此,造型从基部43朝向侧方层叠多个支承焊道bs而成的支承层45(支承层造型工序)。并且,以

使该支承层45与另一方的壁部40的内表面侧的上缘部连接的方式层叠支承焊道bs。

83.此时,由于支承焊道bs的始端以及末端未被限制,因此能够将各支承焊道bs形成得较长。由此,能够减少层叠支承焊道bs而形成支承层45时的支承焊道bs的路径数,从而高效地进行造型。

84.需要说明的是,在造型支承层45时,也可以将各壁部40的相互对置的内表面侧的一部分分别设为基部43,使支承层45在这些基部43层叠并在中间位置进行连结。

85.然后,在通过熔敷焊道b形成的壁部40以及通过支承焊道bs形成的支承层45上,沿着与支承焊道bs的形成方向正交的方向或形成方向形成并层叠宽度比支承焊道bs宽的熔敷焊道bw(层叠工序)。在该情况下,在形成宽度较宽的熔敷焊道bw时,也可以进行使焊炬17向与熔敷焊道bw的形成方向交叉的方向位移的摆动来形成。

86.这样造型出的层叠造型物w2具有支承层45被设为顶壁且两端开放的空洞部s,例如,能够将该空洞部s应用于流路等。

87.[实施例]

[0088]

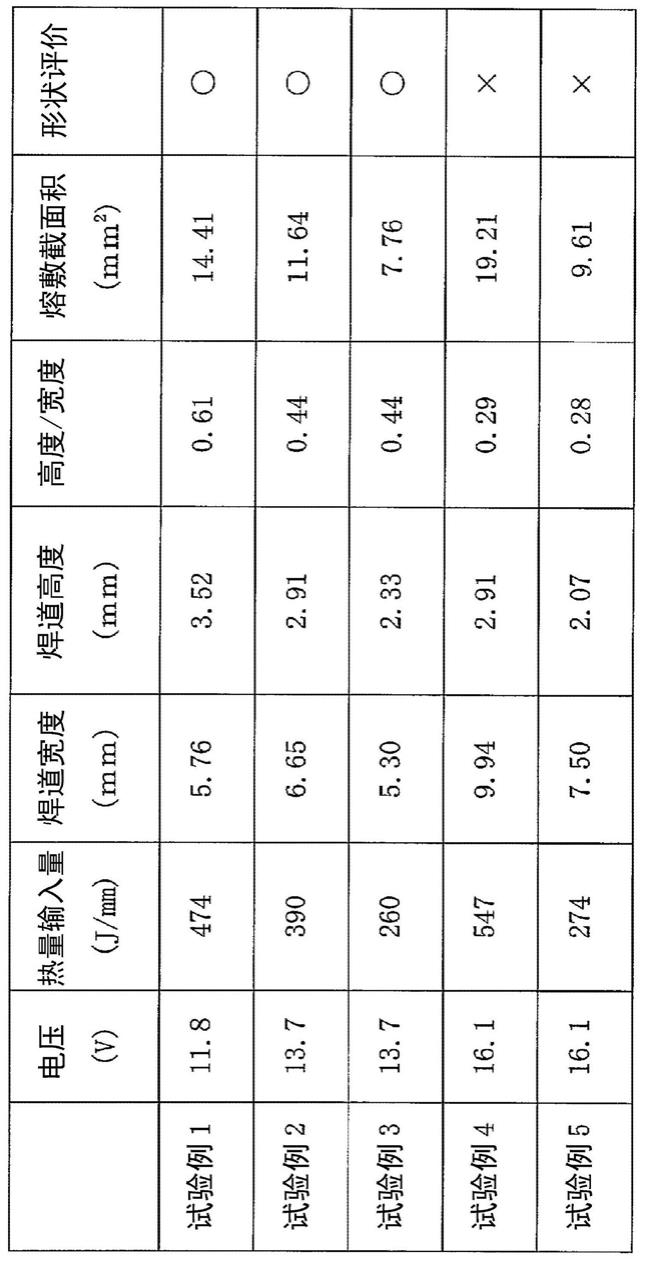

相对于基座板10的由铅垂面构成的基部13,变更焊接条件(电压、热量输入量)而层叠高度以及宽度(高度/宽度)不同的熔敷焊道b,并进行了其形状评价。需要说明的是,熔敷焊道b的层叠进行了试验例1~5这五次。

[0089]

<焊接条件以及评价结果>

[0090]

在表1中示出焊接条件、熔敷焊道的形状以及评价结果。

[0091]

[表1]

[0092][0093]

在试验例1(高度/宽度=0.61)以及试验例2、3(高度/宽度=0.44)中均为合格(表1中的

○

评价)。图6a是示出试验例1中的熔敷焊道b的形成状态的图。如图6a所示,熔敷焊道b以不会相对于基部13垂落的方式形成,并沿水平方向均匀地层叠。

[0094]

与此相对地,在试验例4(高度/宽度=0.29)以及试验例5(高度/宽度=0.28)中均为不合格(表1中的

×

评价)。图6b是示出试验例5中的熔敷焊道b的形成状态的图。如图6b所

示,熔敷焊道b存在从基部13垂落,且向水平方向的层叠状态不均匀。

[0095]

另外,在图7中示出所形成的熔敷焊道b的熔敷截面积相对于高度与宽度之比的关系。如图7所示,可知通过将高度与宽度之比(高度/宽度)设为0.35以上,无论熔敷截面积如何,都能够在没有垂落等不良状况的情况下均匀地向水平方向形成熔敷焊道b,且特别优选将高度与宽度之比(高度/宽度)设为0.44以上。也就是说,可知通过将熔敷焊道b的高度与宽度之比(高度/宽度)设为0.35以上,能够使其适合作为从基部13向侧方造型层叠造型物时的支承焊道bs。

[0096]

这样,本发明并不限定于上述的实施方式,将实施方式的各结构相互组合、本领域技术人员基于说明书的记载以及公知的技术而进行变更、应用也是本发明所预定的,并包括在请求保护的范围内。

[0097]

如上所述,在本说明书中公开了如下事项。

[0098]

(1)一种层叠造型物的制造方法,其是在基部层叠使填充材料熔融以及凝固而成的多条熔敷焊道从而造型造型物的层叠造型物的制造方法,其中,

[0099]

所述层叠造型物的制造方法包括:

[0100]

支承焊道形成工序,其在所述基部形成支承焊道;以及

[0101]

层叠工序,其使熔敷焊道层叠于所述支承焊道,

[0102]

在所述支承焊道形成工序中,在以相对于铅垂方向倾斜的方式形成所述支承焊道的情况下,将所述支承焊道的高度h与宽度w之比h/w设为0.35以上。

[0103]

根据上述(1)的结构的层叠造型物的制造方法,在基部形成支承焊道,并使熔敷焊道层叠于该支承焊道从而造型造型物。在将支承焊道形成于基部时,将支承焊道的高度与宽度之比设为0.35以上。由此,能够抑制重力的影响而以不会相对于基部下垂的方式形成支承焊道。因此,能够抑制层叠于该支承焊道的熔敷焊道受到重力的影响而下垂的情况,另外,能够抑制为了抑制下垂而有可能通过加快焊炬的移动速度而产生的凹凸不平的产生。由此,能够抑制生产间隔时间并高品质地制造具有从基部向侧方伸出的悬伸形状的部分的层叠造型物。

[0104]

(2)根据(1)所记载的层叠造型物的制造方法,其中,

[0105]

所述层叠造型物的制造方法包括以在一方向上连结的方式层叠所述支承焊道从而造型支承层的支承层造型工序,

[0106]

在所述层叠工序中,在所述支承层上形成宽度比所述支承焊道宽的熔敷焊道。

[0107]

根据上述(2)的结构的层叠造型物的制造方法,以在一方向上连结的方式层叠支承焊道而形成支承层,并在该支承层的上部形成宽度较宽的熔敷焊道从而造型层叠造型物。也就是说,通过以不会垂落的方式形成的支承焊道来造型支承层,并使宽度比支承焊道宽的熔敷焊道层叠在该支承层上。因此,形成在支承层上的宽度较宽的熔敷焊道能够以不会因重力的影响而垂落的方式顺畅地形成并层叠。由此,在支承层的造型之后形成宽度较宽的熔敷焊道而能够削减形成路径,从而能够提高生产效率。

[0108]

(3)根据(2)所记载的层叠造型物的制造方法,其中,

[0109]

将通过所述支承层造型工序造型出的支承层设为形成空洞部的壁部。

[0110]

根据上述(3)的结构的层叠造型物的制造方法,通过以在一方向上连结的方式层叠支承焊道而形成的支承层以不会垂落的方式形成,因此,该支承层被设为例如成为流路

等的空洞部的顶部等的壁的一部分,由此能够得到具有稳定的形状的空洞部的层叠造型物。

[0111]

(4)根据(2)或(3)所记载的层叠造型物的制造方法,其中,

[0112]

所述层叠造型物的制造方法包括通过一边改变延伸方向一边层叠熔敷焊道而形成折曲或弯曲的外框部的工序,

[0113]

相对于所述外框部分别确定所述支承焊道的始端以及末端而在所述外框部的内侧层叠所述支承焊道,从而形成所述支承层。

[0114]

根据上述(4)的结构的层叠造型物的制造方法,支承焊道的始端以及末端与外框部连结,因此能够进一步抑制支承焊道的下垂。另外,通过在外框部的内侧层叠支承焊道而形成支承层,能够缩短各支承焊道的长度,从而能够抑制每一条支承焊道的下垂量。

[0115]

根据(2)或(3)所记载的层叠造型物的制造方法,其中,

[0116]

所述层叠造型物的制造方法包括层叠熔敷焊道而形成多个独立的外框部的工序,

[0117]

以将所述多个外框部连接的方式形成所述支承层。

[0118]

根据上述(5)的结构的层叠造型物的制造方法,支承焊道的始端以及末端未被限制,因此能够将各支承焊道形成得较长。由此,能够减少层叠支承焊道而形成支承层时的支承焊道的路径数,从而高效地进行造型。

[0119]

(6)一种层叠造型物,其是在基部层叠使填充材料熔融以及凝固而成的多条熔敷焊道从而得到的层叠造型物,其中,

[0120]

所述层叠造型物具有:

[0121]

支承焊道,其形成于所述基部;以及

[0122]

熔敷焊道,其层叠于所述支承焊道,

[0123]

在所述支承焊道中,具有伸出部的悬伸形状的部分的高度h与宽度w之比h/w为0.35以上。

[0124]

根据上述(6)的结构的层叠造型物,在基部形成有支承焊道,在该支承焊道层叠有熔敷焊道。从基部向侧方伸出而形成的支承焊道的高度与宽度之比为0.35以上。由此,在造型层叠造型物时,能够抑制重力的影响而以不会相对于基部下垂的方式形成支承焊道。另外,能够抑制层叠于支承焊道的熔敷焊道受到重力的影响而下垂的情况下,并且,能够抑制为了抑制下垂而有可能通过加快焊炬的移动速度而产生的凹凸不平的产生。由此,能够得到在抑制生产间隔时间的同时造型出的高品质的具有悬伸形状的层叠造型物。

[0125]

(7)根据(4)所记载的层叠造型物,其中,

[0126]

所述层叠造型物具有以在一方向上连结的方式层叠所述支承焊道而成的支承层,在所述支承层上形成有宽度比所述支承焊道宽的熔敷焊道。

[0127]

根据上述(7)的结构的层叠造型物,在以在一方向上连结的方式层叠支承焊道而成的支承层的上部形成有宽度较宽的熔敷焊道。也就是说,通过以不会垂落的方式形成的支承焊道来造型支承层,并在该支承层上层叠该宽度比支承焊道宽的熔敷焊道。因此,能够以不会因重力的影响而垂落的方式在支承层上顺畅地形成并层叠宽度较宽的熔敷焊道。由此,在支承层的造型之后形成宽度较宽的熔敷焊道而能够削减形成路径,从而能够提高生产效率。

[0128]

(8)根据(5)所记载的层叠造型物,其中,

[0129]

所述支承层成为形成空洞部的壁部。

[0130]

根据上述(8)的结构的层叠造型物,以在一方向上连结的方式层叠支承焊道而成的支承层以不会垂落的方式形成,因此,该支承层被设为例如成为流路等的空洞部的顶部等的壁的一部分,由此能够得到具有稳定的形状的空洞部的层叠造型物。

[0131]

(9)根据(7)或(8)所记载的层叠造型物,其中,

[0132]

所述层叠造型物具有由改变延伸方向而层叠的熔敷焊道构成的弯曲的外框部,在所述外框部的内侧形成有由两端与所述外框部的内表面连结而层叠的所述支承焊道构成的所述支承层。

[0133]

根据上述(9)的结构的层叠造型物,支承焊道的两端与外框部连结,因此能够得到支承焊道的下垂被进一步抑制了的层叠造型物。另外,通过采用在外框部的内侧连结支承焊道而形成支承层的结构,在进行制造时,能够缩短各支承焊道的长度,从而能够抑制每一条支承焊道的下垂量。

[0134]

(10)根据(7)或(8)所记载的层叠造型物,其中,

[0135]

所述层叠造型物具有层叠熔敷焊道而成的多个独立的外框部,

[0136]

以将所述多个外框部连接的方式形成所述支承层。

[0137]

根据上述(10)的结构的层叠造型物,支承焊道的始端以及末端未被限制,因此能够得到各支承焊道的长度较长的层叠造型物。由此,能够减少层叠支承焊道而形成支承层时的支承焊道的路径数,从而高效地进行造型。

[0138]

需要说明的是,本技术基于2019年5月14日申请的日本专利申请(特愿2019

‑

91596),其内容在本技术中作为参照而被引用。

[0139]

附图标记说明

[0140]

13,43:基部

[0141]

15,45:支承层

[0142]

40:壁部(外框部)

[0143]

b,bw:熔敷焊道

[0144]

bs:支承焊道

[0145]

h:支承焊道的高度

[0146]

m:填充材料

[0147]

s:空洞部

[0148]

w:支承焊道的宽度

[0149]

w1,w2:层叠造型物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1