自动接合系统的制作方法

1.本发明涉及一种自动接合系统。

背景技术:

2.例如,在专利文献1中,公开了一种将金属构件的端部彼此对接而形成对接部,沿该对接部使旋转工具移动来进行摩擦搅拌接合的技术。现有技术文献专利文献

3.专利文献1:日本专利特开2018-20345号公报

技术实现要素:

发明所要解决的技术问题

4.若金属构件的配置位置偏移、或金属构件的棱线弯曲,则旋转工具有可能会偏离预先设定的移动路径。特别地,若金属构件彼此的正面的高度位置不同,则只要旋转工具的位置稍许偏移,就有可能会出现产生较多毛刺、接合表面粗糙、在接合部产生底切等不良情况。此外,若金属构件的温度较低,则有可能会在塑性区域产生空洞缺陷。

5.此外,例如在对正面的高度位置不同的金属构件彼此的对接部进行摩擦搅拌接合的情况下,若沿对接部使旋转工具行进,则旋转工具的相对于行进方向的左右位置会从金属构件的正面的高度位置较高的一方向较低的一方转移而产生底部缺陷(日文:

ロートフロー

(root flaw))。

6.从这样的角度出发,本发明的目的在于提供一种能够理想地对正面的高度位置不同的金属构件彼此进行摩擦搅拌接合的自动接合系统。另外,本发明的目的还在于提供一种能够在对正面的高度位置不同的金属构件彼此进行摩擦搅拌接合时防止底部缺陷的产生的自动接合系统。解决技术问题所采用的技术方案

7.为了解决上述技术问题,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的目标移动路径,并且将修正移动路径设定在相对于上述目标移动路径向上述第一金属构件一侧大致平行地发生了移位的位置处,上述摩擦搅拌装置以

使上述旋转工具沿上述修正移动路径移动的方式进行控制,由此在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述目标移动路径进行摩擦搅拌接合。

8.根据这样的自动接合系统,由于基于目标移动路径来设定修正移动路径,并且以沿该修正移动路径移动的方式对旋转工具进行控制,因此,能够准确地设定旋转工具实际移动的路径。另外,由于一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,因此,能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。

9.另外,优选的是,上述控制装置设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在将上述旋转工具插入到与上述第一金属构件和上述第二金属构件所形成的对接部同样地形成有对接部的一对金属构件中的至少一方的状态下,以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与在不将上述旋转工具插入到上述金属构件的无负载的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并移动的行进轨迹之间的差量,在使上述目标移动路径向上述第一金属构件一侧大致平行地移位上述差量的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

10.根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

11.另外,优选的是,上述控制装置在相对于上述目标移动路径向上述第一金属构件一侧倾斜地移位且相对于上述目标移动路径向上述第一金属构件一侧大致平行地移位的位置处计算出上述修正移动路径。

12.根据这样的自动接合系统,能够抑制旋转工具向正面的高度位置较低的第二金属构件一侧转移,因此,能够更准确地设定旋转工具实际移动的路径。

13.另外,优选的是,上述控制装置设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在将上述旋转工具插入到与上述第一金属构件和上述第二金属构件所形成的对接部同样地形成有对接部的一对金属构件中的至少一方的状态下,以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与在不将上述旋转工具插入到上述金属构件的无负载的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并移动的行进轨迹之间的差量,在使上述目标移动路径的行进方向随着朝向上述旋转工具的行进方向而朝向上述第一金属构件一侧倾斜地移位上述差量且使上述目标移动路径向上述第一金属构件一侧大致平行地移位上述差量的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

14.根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

15.另外,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定;以及控制装置,上

述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的目标移动路径,并且将修正移动路径设定在相对于上述目标移动路径倾斜地发生了移位的位置处,上述摩擦搅拌装置以使上述旋转工具沿上述修正移动路径移动的方式进行控制,由此在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述目标移动路径进行摩擦搅拌接合。

16.根据这样的自动接合系统,基于目标移动路径来设定修正移动路径,并且以沿该修正移动路径移动的方式对旋转工具进行控制,由此能够准确地设定旋转工具实际移动的路径。另外,通过将修正移动路径设定在相对于目标移动路径向第一金属构件一侧倾斜地发生了移位的位置处,能够抑制旋转工具向正面的高度位置较低的第二金属构件一侧转移,因此,能够更准确地设定旋转工具实际移动的路径。另外,一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,由此能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。

17.另外,优选的是,上述控制装置设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在将上述旋转工具插入到与上述第一金属构件和上述第二金属构件所形成的对接部同样地形成有对接部的一对金属构件中的至少一方的状态下,以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与在不将上述旋转工具插入到上述金属构件的无负载的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并移动的行进轨迹之间的差量,在使上述目标移动路径的行进方向随着朝向上述旋转工具的行进方向而朝向上述第一金属构件一侧倾斜地移位上述差量的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

18.根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

19.另外,为了解决上述技术问题,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对从上述第一金属构件的正面到上述第二金属构件的正面为止的层差尺寸进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌接合,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述层差尺寸是否处于规定的数值范围内进行判断。

20.另外,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属

构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部分别对上述第一金属构件的第一厚度尺寸和上述第二金属构件的第二厚度尺寸进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌接合,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前或是摩擦搅拌接合中的上述第一厚度尺寸和上述第二厚度尺寸是否处于规定的数值范围内进行判断。

21.根据这样的自动接合系统,一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,由此能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,由于包括对层差尺寸是否处于规定的数值范围内进行判断的判断部,因此,能够防止由层差尺寸引起的不良情况。另外,由于包括对第一金属构件的板厚和第二金属构件的板厚是否处于规定的数值范围内进行判断的判断部,因此,能够防止由板厚引起的不良情况。

22.另外,优选的是,上述控制装置根据上述第一厚度尺寸和上述第二厚度尺寸的组合来控制上述旋转工具的目标角、前进角、插入量和上述旋转工具的位置中的至少一方。

23.根据这样的自动接合系统,能够进一步提高接合精度。

24.另外,为了解决上述技术问题,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定,并且对上述旋转工具的位置和施加于上述旋转工具的载荷中的至少一方进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的移动路径,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述移动路径进行摩擦搅拌接合,上述控制装置具有判断部,上述判断部对摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方是否处于规定的数值范围内进行判断。

25.根据这样的自动接合系统,基于在进行摩擦搅拌接合之前测定出的第一金属构件的棱线位置来设定旋转工具的移动路径,因此,能够容易地设定准确的移动路径。另外,由于一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌

接合,因此,能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,由于包括对摩擦搅拌接合中的旋转工具的位置和施加于旋转工具的载荷中的至少一方是否处于规定的数值范围内进行判断的判断部,因此,能够防止由摩擦搅拌接合中的旋转工具的位置和施加于旋转工具的载荷中的至少一方引起的不良情况。

26.另外,优选的是,本发明在判断为摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方处于上述规定的数值范围之外的情况下,上述控制装置根据摩擦搅拌接合中的上述旋转工具的位置计算出再次设定了上述旋转工具的位置的修正移动路径。

27.根据这样的自动接合系统,能够进一步提高接合精度。

28.另外,优选的是,上述测定部对上述棱线位置进行测定,并且对上述旋转工具的位置和上述载荷进行测定,上述判断部对摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方是否处于规定的数值范围内进行判断。

29.另外,优选的是,上述旋转工具的位置是相对于上述旋转工具的行进方向的左右位置。

30.根据这样的自动接合系统,能够防止由摩擦搅拌接合中的旋转工具的左右位置引起的不良情况。

31.另外,为了解决上述技术问题,本发明提供一种自动接合系统,上述自动接合系统对将配置于架台上的第一金属构件和第二金属构件以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成的具有层差的对接部进行摩擦搅拌接合,其特征是,上述自动接合系统包括:摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定;以及控制装置,上述控制装置对上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的目标移动路径,并且设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在插入上述旋转工具的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与上述目标移动路径之间的差量,在使上述设定移动路径的行进方向相对于上述目标移动路径倾斜地移位的位置处计算出设定了上述旋转工具的指示位置的修正移动路径,上述摩擦搅拌装置以使上述旋转工具沿上述修正移动路径移动的方式进行控制,由此在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述目标移动路径进行摩擦搅拌接合。

32.根据这样的自动接合系统,基于目标移动路径来设定修正移动路径,并且以沿该修正移动路径移动的方式对旋转工具进行控制,由此能够准确地设定旋转工具实际移动的路径。特别地,由于使行进方向倾斜地移位来设定修正移动路径,能够防止相对于旋转工具的行进方向的左右位置发生转移。另外,由于一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,因此,能够防止毛刺的产生和底切的产生,

并且能使接合表面齐整。

33.另外,优选的是,上述控制装置将上述设定移动路径设定在从上述目标移动路径平行地移位的位置处,并基于以使上述旋转工具沿上述设定移动路径移动的方式进行控制的行进轨迹与上述目标移动路径之间的差量,在使上述设定移动路径的行进方向随着朝向上述旋转工具的行进方向而朝向上述第一金属构件一侧倾斜地移位上述差量的位置处计算出上述修正移动路径。另外,优选的是,上述控制装置基于以使上述旋转工具沿上述设定移动路径移动的方式进行控制的行进轨迹与上述目标移动路径之间的差量,在使上述设定移动路径的行进方向倾斜地移位且相对于上述目标移动路径大致平行地移位的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

34.根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

35.另外,优选的是,上述控制装置将上述设定移动路径设定在从上述目标移动路径平行地发生了移位的位置处,获取以使上述旋转工具沿上述设定移动路径移动的方式进行控制的行进轨迹,在使上述设定移动路径的行进方向朝向与上述行进轨迹移位的方向相反的方向倾斜地移位上述行进轨迹相对于上述目标移动路径倾斜地移位了的角度,且使上述设定移动路径朝向与上述行进轨迹移位的方向相反的方向大致平行地移位上述行进轨迹相对于上述目标移动路径大致平行地移位了的长度的位置处,设定上述修正移动路径。

36.根据这样的自动接合系统,能够更准确地设定旋转工具实际移动的路径。

37.另外,为了解决上述技术问题,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件和上述第二金属构件的间隙量进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌接合,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述间隙量是否处于规定的数值范围内进行判断。

38.根据这样的自动接合系统,由于一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,因此,能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,由于包括对间隙量是否处于规定的数值范围内进行判断的判断部,因此,能够防止由间隙量引起的不良情况。

39.另外,优选的是,上述判断部对摩擦搅拌接合的开始位置处的上述间隙量是否处于规定的数值范围内进行判断。

40.另外,为了解决上述技术问题,本发明的特征是包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第

一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置包括进行摩擦搅拌的旋转工具,并且对上述对接部进行摩擦搅拌接合;温度调节部,上述温度调节部设置于上述固定装置,并且进行上述架台的温度的测定和上述温度的调节;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述温度是否处于规定的数值范围内进行判断。

41.根据这样的自动接合系统,由于一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,因此能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,由于包括对温度调节部的温度是否处于规定的数值范围内进行判断的判断部,因此,能够防止由温度引起的不良情况。发明效果

42.根据本发明的自动接合系统,能够理想地对正面的高度位置不同的金属构件彼此进行摩擦搅拌接合。此外,根据本发明的自动接合系统,当对正面的高度位置不同的金属构件彼此进行摩擦搅拌接合时,能够防止底部缺陷的产生。

附图说明

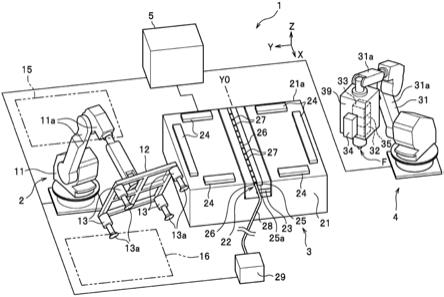

43.图1是表示本发明的实施方式的旋转工具的侧视图。图2是旋转工具的放大剖视图。图3是表示旋转工具的第一变形例的剖视图。图4是表示旋转工具的第二变形例的剖视图。图5是表示旋转工具的第三变形例的剖视图。图6是本发明的第一实施方式的自动接合系统的整体立体图。图7是第一实施方式的自动接合系统的主要部分立体图。图8是第一实施方式的自动接合系统的框图。图9是用于对第一实施方式的允许范围进行说明的示意俯视图。图10是用于对第一实施方式的差量进行说明的示意俯视图。图11是用于对第一实施方式的摩擦搅拌接合中的旋转工具的位置进行说明的示意俯视图。图12是表示第一实施方式的旋转工具的插入状态的剖视图。图13是表示第一实施方式的自动接合系统的动作的一例的流程图。图14是用于对第一实施方式的第一变形例的修正移动路径进行说明的示意俯视图。图15是用于对第一实施方式的第一变形例的差量进行说明的示意俯视图。图16是表示第一实施方式的第二变形例的测定方向的示意俯视图。

图17是表示第一实施方式的第二变形例的测定方法的示意剖视图。图18是用于对本发明的第二实施方式的修正移动路径的计算方法进行说明的示意俯视图。图19是用于对其他方式的修正移动路径进行说明的示意俯视图。图20是用于对其他方式的差量进行说明的示意俯视图。图21a是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸的示意图。图21b是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸较大的状态的示意侧视图。图21c是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸较小的状态的示意侧视图。图21d是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸较小的另一状态的示意侧视图。图22是表示实施例的试验1的层差尺寸与毛刺高度之间的关系的图表。图23是表示实施例的试验2的行进距离与接合前的间隙量之间的关系的图表。图24是表示实施例的试验2的开始位置侧的间隙量与开始位置侧的毛刺高度之间的关系的图表。图25是表示实施例的试验2的结束位置侧的间隙量与结束位置侧的毛刺高度之间的关系的图表。图26是表示实施例的试验3的概要的示意俯视图。图27是表示实施例的试验3的接合距离与y方向位置之间的关系的图表。图28a是实施例的试验3的接合距离为100mm的位置的剖视图。图28b是实施例的试验3的接合距离为600mm的位置的剖视图。图28c是实施例的试验3的接合距离为800mm的位置的剖视图。图29a是实施例的试验3的接合距离为1000mm的位置的剖视图。图29b是实施例的试验3的接合距离为1200mm的位置的剖视图。图29c是实施例的试验3的接合距离为1800mm的位置的剖视图。图30a是实施例的试验3的接合距离为100mm的位置处的对接部的宏观剖视图。图30b是实施例的试验3的接合距离为600mm的位置处的对接部的宏观剖视图。图30c是实施例的试验3的接合距离为800mm的位置处的对接部的宏观剖视图。图31a是实施例的试验3的接合距离为1000mm的位置处的对接部的宏观剖视图。图31b是实施例的试验3的接合距离为1200mm的位置处的对接部的宏观剖视图。图32是实施例的试验3的接合距离为1800mm的位置处的对接部的宏观剖视图。图33是表示实施例的试验3的旋转工具的位置与毛刺高度及氧化覆膜高度之间的关系的图表。图34是表示实施例的试验3的摩擦搅拌接合中的旋转工具的位置的示意俯视图。图35是表示实施例的试验3的接合速度与空洞缺陷尺寸之间的关系的图表。图36是表示试验5中的旋转工具的行进轨迹的图表。图37是试验5中的各位置的宏观组织图和微观组织图。

图38是用于对试验6的修正移动路径的计算方法进行说明的示意俯视图。图39是表示试验6中的旋转工具的行进轨迹的图表。图40是试验6中的各位置的宏观组织图。图41是试验6中的各位置的微观组织图。图42是表示试验5和试验6的旋转工具的行进轨迹的差量的图表。图43是表示试验7的接合部的剖视图。图44是表示试验7(1)中的旋转工具的y位置与载荷之间的关系的图表。图45是试验7(1)中的各位置的宏观组织图。图46是表示试验7(1)中的旋转工具的yn值与载荷fz之间的关系的图表。图47表示试验7(1)中的实例ka、kb、kc、kd的宏观组织图和微观组织图。图48是表示试验7(2)中的旋转工具的yn值与载荷fz之间的关系的图表。图49是表示试验7(3)中的旋转工具的yn值与载荷fz之间的关系的图表。

具体实施方式

44.适当地参照附图对本发明的实施方式进行说明。本发明并不仅限定于以下的实施方式。此外,能够对实施方式中的构成要素的部分或者全部进行适当的组合。首先,对本实施方式的自动接合系统中使用的旋转工具进行说明。

45.[a.旋转工具]旋转工具是用于摩擦搅拌接合的工具。如图1所示,旋转工具f例如由工具钢形成,主要由基轴部f1、基端侧销f2和前端侧销f3构成。基轴部f1呈圆柱状,是与摩擦搅拌装置的主轴连接的部位。

[0046]

基端侧销f2与基轴部f1连续,并且朝向前端变细。基端侧销f2呈圆锥台形状。基端侧销f2的锥形角度a只要适当地设定即可,例如为135~160

°

。若锥形角度a小于135

°

或是超过160

°

,则摩擦搅拌后的接合表面粗糙度变大。锥形角度a比后述的前端侧销f3的锥形角度b大。如图2所示,在基端侧销f2的外周面上,台阶状的销层差部f21遍及整个高度方向形成。销层差部f21以朝右旋绕或朝左旋绕的方式形成为螺旋状。也就是说,销层差部f21俯视呈螺旋状,侧视呈台阶状。在本实施方式中,由于使旋转工具f向右旋转,因此,销层差部f21设定为从基端侧朝向前端侧朝左旋绕。

[0047]

另外,在使旋转工具f向左旋转的情况下,优选的是,将销层差部f21设定为从基端侧朝向前端侧朝右旋绕。由此,塑性流动材料通过销层差部f21被朝前端侧引导,因此,能够减少溢出到被接合金属构件的外部的金属。销层差部f21由层差底面f21a和层差侧面f21b构成。相邻的销层差部f21的各顶点f21c、f21c的距离x1(水平方向距离)根据后述的层差角度c和层差侧面f21b的高度y1适当地设定。

[0048]

层差侧面f21b的高度y1只要适当地设定即可,例如设定为0.1~0.4mm。若高度y1小于0.1mm,则接合表面粗糙度变大。另一方面,若高度y1超过0.4mm,则存在接合表面粗糙度变大的倾向,并且有效层差部数量(与被接合金属构件接触的销层差部f21的数量)也减少。

[0049]

层差底面f21a与层差侧面f21b所成的层差角度c只要适当地设定即可,例如设定为85~120

°

。本实施方式中,层差底面f21a与水平面平行。层差底面f21a也可以从工具的旋

转轴朝向外周方向并相对于水平面在-5

°

~15

°

的范围内倾斜(负表示相对于水平面向下方,正表示相对于水平面向上方)。距离x1、层差侧面f21b的高度y1、层差角度c以及层差底面f21a相对于水平面的角度适当地设定成在进行摩擦搅拌时塑性流动材料不会滞留并附着于销层差部f21的内部而是向外部流出且能够利用层差底面f21a对塑性流动材料进行按压以减小接合表面粗糙度。

[0050]

如图1所示,前端侧销f3与基端侧销f2连续地形成。前端侧销f3呈圆锥台形状。前端侧销f3的前端为相对于旋转轴垂直的平坦面f4。前端侧销f3的锥形角度b比基端侧销f2的锥形角度a小。如图2所示,在前端侧销f3的外周面刻设有螺旋槽f31。螺旋槽f31为朝右旋绕、朝左旋绕中的任一种均可,在本实施方式中,由于使旋转工具f向右旋转,螺旋槽f31刻设成从基端侧朝向前端侧朝左旋绕。

[0051]

另外,在使旋转工具f向左旋转的情况下,优选的是,将螺旋槽f3设定为从基端侧朝向前端侧朝右旋绕。由此,塑性流动材料通过螺旋槽f31被朝前端侧引导,因此,能够减少溢出到被接合金属构件的外部的金属。螺旋槽f31由螺旋底面f31a和螺旋侧面f31b构成。将相邻的螺旋槽f31的顶点f31c、f31c的距离(水平方向距离)设为长度x2。将螺旋侧面f31b的高度设为高度y2。由螺旋底面f31a和螺旋侧面f31b构成的螺旋角度da形成为例如45~90

°

。螺旋槽f31通过与被接合金属构件接触来使摩擦热上升,并且包括将塑性流动材料朝前端侧引导的作用。

[0052]

旋转工具f能够适当进行设计改变。图3是表示本发明的旋转工具的第一变形例的侧视图。如图3所示,在第一变形例的旋转工具fa中,销层差部f21的层差底面f21a与层差侧面f21b所成的层差角度c为85

°

。层差底面f21a与水平面平行。这样,也可以使层差底面f21a与水平面平行,并且使层差角度c在摩擦搅拌中塑性流动材料不会滞留并附着于销层差部f21内而是向外部流出的范围内设为锐角。

[0053]

图4是表示本发明的旋转工具的第二变形例的侧视图。如图4所示,在第二变形例的旋转工具fb中,销层差部f21的层差角度c为115

°

。层差底面f21a与水平面平行。这样,也可以使层差底面f21a与水平面平行,并且层差角度c在作为销层差部f21发挥作用的范围内设为钝角。

[0054]

图5是表示本发明的旋转工具的第三变形例的侧视图。如图5所示,在第三变形例的旋转工具fc中,层差底面f21a从工具的旋转轴朝向外周方向并相对于水平面向上方倾斜10

°

。层差侧面f21b与铅垂面平行。这样,也可以在能够在摩擦搅拌中对塑性流动材料进行按压的范围内使层差底面f21a以从工具的旋转轴朝向外周方向并比水平面更向上方倾斜的方式形成。

[0055]

[b.第一实施方式][b-1.自动接合系统]接着,如图6所示,对本发明的第一实施方式的自动接合系统1进行说明。另外,在以下的说明中,将与“背面”相反一侧的面设为“正面”。

[0056]

如图6和图7所示,自动接合系统1构成为包括搬运装置2、固定装置3、摩擦搅拌装置4和控制装置5。自动接合系统1是将第一金属构件101与第二金属构件102的端部彼此自动地摩擦搅拌接合的系统。

[0057]

如图7所示,第一金属构件101和第二金属构件102由铝、铝合金、钛、钛合金、镁、镁

合金、铜、铜合金等能摩擦搅拌的金属形成的板状构件。第二金属构件102的板厚尺寸比第一金属构件101的板厚尺寸小。在本实施方式中,第一金属构件101和第二金属构件102例如由铝合金形成。

[0058]

如图7所示,第一金属构件101的端面101a和第二金属构件102的端面102a对接而形成对接部j1。由于第一金属构件101的背面101c和第二金属构件102的背面102c彼此共面,因此,在正面101b、102b形成有层差。即,以使第二金属构件102的正面102b的高度位置比第一金属构件101的正面101b低的方式对端面101a、102a彼此进行对接。

[0059]

另外,第一金属构件101和第二金属构件102针对每次摩擦搅拌接合工序被依次搬运并在接合后被取出至固定装置3的外部,但是为了识别各第一金属构件101和第二金属构件102,以接合的顺序标注序号(以下,称为“工件编号”)。另外,在本实施方式中,第一金属构件101和第二金属构件102的板厚尺寸不同,但是也可以使第一金属构件101和第二金属构件102的板厚尺寸相同而使正面101b、102b的高度位置存在差异来对接。

[0060]

[b-1-1.搬运装置]如图6和图8所示,搬运装置2构成为包括臂式机器人11、基部框架12和四个吸附部13。臂式机器人11与控制装置5电连接。控制装置5的搬运控制部51(参照图8)是对臂式机器人11的搬运动作进行控制的装置。臂式机器人11包括多关节的臂11a和臂驱动部(省略图示),能够基于从搬运控制部51发送的控制信号进行立体动作。

[0061]

基部框架12是安装于臂式机器人11的臂的前端的框状构件。基部框架12相对于臂11a的轴向垂直地安装。吸附部13相对于基部框架12的平面垂直地设置于基部框架12的四角。吸附部13能够基于搬运控制部51的控制信号对设置于前端的吸附垫13a作用负压或正压。即,通过对吸附垫13a作用负压,能够对第一金属构件101或第二金属构件102的四角进行吸附,通过对吸附垫13a作用正压,能够使第一金属构件101或第二金属构件102脱离。由此,臂式机器人11能够将第一金属构件101和第二金属构件102分别搬运到固定装置3的预先设定的位置处。例如,接合前的第一金属构件101和第二金属构件102能够分别层叠地配置于位于能利用搬运装置2对第一金属构件101和第二金属构件102进行吸附的范围内的位置处的材料配置区域(省略图示)。搬运装置2能够将配置于材料配置区域的第一金属构件101和第二金属构件102分别逐个构件地搬运到架台21的规定位置。

[0062]

此外,臂式机器人11能够在摩擦搅拌接合后将被接合的第一金属构件101和第二金属构件102(以下,也称为“被接合金属构件103”。)从固定装置3取出,并搬运到规定的位置。臂式机器人11能够例如在控制装置5判断为合格品的情况下将被接合金属构件103搬运到合格品配置区域15(参照图6),在判断为数值范围外品的情况下将被接合金属构件103搬运到数值范围外品配置区域16。另外,数值范围外品是指由控制装置5判断为未处于规定的数值范围内(数值范围外)的被接合金属构件103。

[0063]

[b-1-2.固定装置]固定装置3是将第一金属构件101和第二金属构件102固定且作为摩擦搅拌接合的基座的装置。如图6和图8所示,固定装置3构成为包括架台21、抽吸部22、温度调节部23和夹持部24。

[0064]

<架台>架台21是在上部的正面配置有第一金属构件101和第二金属构件102的台,其外形

呈长方体。在架台21的上部表面的中央位置处设定有相对于架台21的长边方向的棱线21a垂直的基准位置y0。基准位置y0是第一金属构件101和第二金属构件102的定位的基准的位置。第一金属构件101和第二金属构件102以在基准位置y0的位置处形成对接部j1的方式配置。此处,以下的说明中的x方向、y方向、z方向基于图6、图7所示的箭头。如图6、图7所示,x方向、y方向、z方向彼此正交。x方向在架台21的上部平面中相对于基准位置y0平行。y方向在架台21的上部平面中相对于基准位置y0垂直。z方向相对于架台21的上部平面垂直。

[0065]

在架台21的正面侧的中央部,沿着基准位置y0形成有凹槽25a。在凹槽25a内,沿着基准位置y0并与对接部j1对应的位置处设置有载置部25。在本实施方式中,载置部25以与架台21的x方向的长度大致相同的长度构成,并且形成为宽度与由第一金属构件101和第二金属构件102的摩擦搅拌接合形成的塑性流动区域的宽度相同程度的宽度,或是比其大的宽度。另外,载置部25由铝或铝合金板形成。在载置部25的正面侧实施阳极氧化覆膜。载置部25配置于架台21的正面,对载置于该载置部25上的第一金属构件101和第二金属构件102进行支承,并且作为用于进行第一金属构件101和第二金属构件102的温度调节的缓冲板发挥作用。

[0066]

<抽吸部>抽吸部22是从背面102c侧对第二金属构件102的端部进行抽吸的装置。抽吸部22构成为包括抽吸管26、软管28和抽吸机29。抽吸管26是截面矩形的中空管。如图7所示,抽吸管26在架台21的正面侧设置于与x方向平行地设置的凹槽25a内。在凹槽25a内,配置于第一金属构件101侧的载置部25和配置于第二金属构件102侧的抽吸管26在长边方向上相邻地设置。抽吸管26的正面和载置部25的正面共面。在本实施方式中,例如,抽吸管26的正面长边方向的第一金属构件101侧的棱线26a设定成相对于基准位置y0位于第二金属构件102侧。

[0067]

多个孔部27以规定的间隔开口在抽吸管26的表面。抽吸管26经由软管28与抽吸机29连结。抽吸机29是通过抽吸产生负压的设备,与控制装置5的抽吸控制部52(参照图8)电连接。控制装置5的抽吸控制部52对抽吸机29的抽吸动作进行控制。即,抽吸机29能够基于从抽吸控制部52发送的控制信号来设为抽吸接通或者抽吸断开。抽吸部22通过在孔部27周围产生负压来抽吸第二金属构件102的端部,从而能防止该端部的翘起。

[0068]

另外,在本实施方式中,抽吸第二金属构件102,但是也可以抽吸第一金属构件101和第二金属构件102两者。也可以设置多个抽吸管26。

[0069]

<温度调节部>如图6和图8所示,温度调节部23是设置于固定装置3的架台21的内部且进行架台21的温度的测定和架台21正面的温度调节的装置。温度调节部23构成为包括加热器(省略图示)和温度传感器23a(参照图8)。从架台21的正面侧依次设置有载置部25、温度传感器23a和加热器。加热器沿基准位置y0以和与载置部25大致相同的位置对应的方式配置。温度传感器23a测定载置部25的温度,加热器调节载置部25的温度。温度调节部23与控制装置5的温度控制部53电连接。温度调节部23构成为能够基于从温度控制部53发送的控制信号来控制加热器的动作。例如,构成为通过使加热器工作来对载置部25进行加热,或是通过使加热器停止来将载置部25冷却至室温附近。这样,温度调节部23能够通过温度传感器23a对架台21正面的载置部25的温度进行测定,并且通过加热器对架台21正面的载置部25的温度进

行调节。此外,通过调节载置部25的温度,能够使第一金属构件101和第二金属构件102的温度上升或下降。另外,也可以是,温度调节部23还包括冷却装置,通过使该冷却装置工作来对载置部25进行冷却。

[0070]

在进行各摩擦搅拌接合之前,由温度调节部23的温度传感器23a测定出的结果与工件编号建立关联并发送到控制装置5的温度控制部53,并且存储在存储部44中。由温度传感器23a测定出的结果也可以与工件编号一起显示于控制装置5的显示部43。

[0071]

<夹持部>如图7和图8所示,夹持部24是能移动地配置于架台21的周围且相对于架台21将第一金属构件101和第二金属构件102固定或解除的装置。夹持部24基于从控制装置5的夹持控制部54(参照图8)发送的控制信号,进行第一金属构件101和第二金属构件102的固定或解除。即,在第一金属构件101和第二金属构件102配置于架台21之后,夹持部24接近第一金属构件101和第二金属构件102,并且将第一金属构件101和第二金属构件102以不能移动的方式限制于架台21。另一方面,夹持部24在摩擦搅拌接合结束后解除限制,并且在取出被接合金属构件103时退避到不会干涉的位置。

[0072]

[b-1-3.摩擦搅拌装置]如图6和图8所示,摩擦搅拌装置4构成为包括臂式机器人31、旋转驱动部32、载荷施加部33、测定部34和载荷测定部35。摩擦搅拌装置4是使旋转工具f在旋转的同时移动来对第一金属构件101和第二金属构件102进行摩擦搅拌接合的装置。

[0073]

臂式机器人31与控制装置5电连接。控制装置5的摩擦搅拌控制部55(参照图8)是对臂式机器人31的摩擦搅拌接合动作进行控制的装置。臂式机器人31包括多关节的臂31a和臂驱动部(省略图示),能够基于从摩擦搅拌控制部55发送的控制信号进行立体动作。

[0074]

旋转驱动部32构成为包括使旋转工具f旋转的电动机等旋转驱动单元。旋转驱动部32、载荷施加部33和载荷测定部35收容在壳体39(参照图6)内。在旋转驱动部32的前端设置有能装拆旋转工具f的卡盘部。摩擦搅拌控制部55(参照图8)对旋转驱动部32进行控制,以使旋转工具f成为规定的转速。

[0075]

载荷施加部33(参照图8)构成为包括能沿旋转工具f的轴向移动的汽缸机构等,并且是在摩擦搅拌接合中对旋转工具f相对于第一金属构件101和第二金属构件102的按压力进行调节的部位。

[0076]

载荷测定部35是夹设在旋转工具f与电动机等旋转驱动单元之间并且在摩擦搅拌接合中对旋转工具f所受到的轴向的反作用力载荷进行测定的装置。由载荷测定部35测定出的结果与工件编号建立关联并发送到控制装置5的摩擦搅拌控制部55,并且存储在存储部44中。

[0077]

由载荷测定部35测定出的结果也可以与工件编号一起显示于控制装置5的显示部43。摩擦搅拌控制部55对载荷施加部33进行反馈控制,以使旋转工具f的反作用力载荷接近预先设定的设定载荷。

[0078]

在本实施方式中,旋转工具f的按压力(设定载荷)例如设定为2000~8000n。旋转工具f的按压力通常为2000n以上,优选为2500n以上,更优选为3000n。另外,旋转工具f的按压力通常为8000n以下,优选为6000n以下,更优选为4000n以下,特别优选为3500n以下。

read only memory:数字通用磁盘只读光盘存储器)等光盘、usb(universal serial bus:通用串行总线)存储器、sd存储器等闪存等记录介质中,也可以通过因特网、局域网等通信网络配布。控制装置5从记录介质读取自动接合程序、或者经由通信网络接收自动接合程序,从而能够获取并执行自动接合程序。

[0086]

另外,在本实施方式中,将各控制部一并设置在控制装置5内,但是也可以针对每个装置设置控制部,还可以使控制装置5和各装置共享控制部。

[0087]

<搬运控制部>搬运控制部51向搬运装置2发送控制信号来进行将第一金属构件101和第二金属构件102搬运到架台21的规定位置的控制。另一方面,搬运控制部51在一个摩擦搅拌接合结束且夹持部24退避之后,进行从架台21取出被接合金属构件103的控制。

[0088]

另外,在主控制部41判断为一次接受到是数值范围外品的判断的情况下,搬运控制部51进行从架台21取出该被接合金属构件103并搬运到数值范围外品配置区域16的控制。另一方面,在主控制部41判断为一次也没有接受到数值范围外品的判断的情况下,搬运控制部51进行从架台21取出该被接合金属构件103并搬运到合格品配置区域15的控制。另外,也可以与是否为数值范围外品的判断无关地控制成在摩擦搅拌接合后将被接合金属构件103搬运到相同位置。

[0089]

<抽吸控制部>在夹持部24将第一金属构件101和第二金属构件102固定于架台21之后,抽吸控制部52进行向抽吸部22发送控制信号并将抽吸机29设为抽吸接通,并且对固定于架台21的第二金属构件102的端部进行抽吸的控制。抽吸控制部52在该摩擦搅拌接合结束之后进行设为抽吸断开的控制。

[0090]

<温度控制部>温度控制部53进行向温度调节部23发送控制信号来使加热器工作或停止以成为设定的温度的控制。温度调节部23的规定的数值范围只要理想地设定即可,例如设定为30~120℃,优选设定为60~90℃。

[0091]

此外,温度控制部53包括判断部66。判断部66在马上要进行一个摩擦搅拌接合之前,对从温度控制部53的温度传感器23a发送来的结果(温度t)是否处于规定的数值范围内进行判断。另外,温度t表示架台21正面的温度,更具体地表示载置部25的温度。

[0092]

判断部66在温度t判断为规定的数值范围外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。判断部66将该判断结果发送到主控制部41,并且存储在存储部44中。该判断结果可以显示于显示部43,也可以根据判断结果利用输出声音、光等的通知手段进行通知。另外,判断部66也可以设置于主控制部41。

[0093]

另外,在从温度传感器23a发送的结果被判断为规定的数值范围外的情况下,温度控制部53也可以以通过温度调节部23的加热器的控制来使载置部25加温或冷却并使从温度传感器23a发送的结果包含在规定的数值范围内的方式进行控制。

[0094]

<夹持控制部>夹持控制部54进行向夹持部24发送控制信号来对载置于架台21的第一金属构件101和第二金属构件102进行固定(安放)的控制。另外,在摩擦搅拌接合结束之后,进行向夹持部24发送控制信号来解除第一金属构件101和第二金属构件102的固定的控制。

[0095]

此外,在摩擦搅拌接合前的固定状态(层差尺寸h、间隙量d、温度t)被判断为规定的数值范围外的情况下,夹持部24也可以立刻进行将第一金属构件101和第二金属构件102的固定解除的控制。在这种情况下,例如,可以利用搬运装置2的臂式机器人11对第一金属构件101和第二金属构件102的位置进行微修正,也可以将该第一金属构件101和第二金属构件102从架台21取出并配置新的第一金属构件101和第二金属构件102。

[0096]

<摩擦搅拌控制部>摩擦搅拌控制部55进行向摩擦搅拌装置4发送控制信号来对第一金属构件101和第二金属构件102进行摩擦搅拌接合的控制。摩擦搅拌控制部55包括目标移动路径生成部61、允许范围生成部62、设定移动路径生成部65、修正移动路径生成部63和判断部64。

[0097]

如图9所示,目标移动路径生成部61是生成旋转工具f的目标移动路径r1的部位。此处,图9是表示进行摩擦搅拌接合时旋转工具f所移动的目标移动路径r1与在无负载的状态下旋转工具f所移动的修正移动路径r2之间的关系的示意图。目标移动路径r1在进行对接部j1的摩擦搅拌接合时,设定作为旋转工具f所移动的目标的轨迹。目标移动路径生成部61将在进行摩擦搅拌接合之前从测定部34发送的棱线位置yp计算为目标移动路径r1。由于第一金属构件101的棱线101e因公差等而不一定为直线,因此,棱线位置yp是大致锯齿状的线。目标移动路径r1可以设为与棱线位置yp相同的路径(锯齿状的路径),也可以基于最小二乘法等设为直线。

[0098]

允许范围生成部62对在摩擦搅拌接合中允许旋转工具f的y方向的移动的允许范围m进行设定。如图9所示,允许范围m例如计算为由以棱线位置yp为中心沿宽度方向隔开距离m、m的边界线ma、mb包围的范围。更详细而言,允许范围m是由边界线ma、mb、第一金属构件101的棱线101f、101g、第二金属构件102的棱线102f、102g包围的范围。允许范围m的大小只要根据摩擦搅拌接合所要求的精度等适当地设定即可,例如也可以将距离m设定为0.3~0.6mm。特别地,优选的是,将第一金属构件101侧的允许范围m1设定为比第二金属构件102侧的允许范围m2宽。另外,允许范围m的边界线ma、mb可以根据棱线位置yp设为锯齿状的线,也可以基于最小二乘法等设为直线。此外,在本实施方式中,边界线ma、mb与稜线位置yp的距离相等,但是也可以设定为不同距离。

[0099]

设定移动路径生成部65是生成设定移动路径的部位。设定移动路径成为用于使旋转工具f移动的指示位置(教导位置(日文:

ティーチング

位置))的路径。设定移动路径例如通过坐标位置指定旋转工具f所经过的轨迹。设定移动路径例如能够指定旋转工具所移动的起点和终点的坐标位置,并且指定作为旋转工具在起点与终点之间的线上移动的轨迹。摩擦搅拌控制部55基于设定移动路径向臂式机器人31发送控制信号来动作,由此,以使旋转工具f沿由设定移动路径指定的轨迹移动的方式进行控制。在以使旋转工具f沿设定移动路径移动的方式进行控制时,根据接合时的状况,旋转工具f有可能会不经过由设定移动路径指定的坐标位置而使轨迹发生移位。为了利用这样的旋转工具f的轨迹的移位来生成修正移动路径r2,能使用设定移动路径。

[0100]

修正移动路径生成部63是生成修正移动路径r2的部位。修正移动路径r2与设定移动路径同样地,是成为用于使旋转工具f移动的指示位置的路径。特别地,修正移动路径r2表示在进行对接部j1的摩擦搅拌接合时使旋转工具f以沿该路径移动的方式被控制的轨迹。通过将旋转工具f以沿修正移动路径r2移动的方式控制,从而旋转工具f以沿目标移动

路径r1移动的方式进行摩擦搅拌接合。另外,如后所述,利用设定移动路径对修正移动路径进行设定。

[0101]

此处,图10是表示测试轨迹q1和测试轨迹q2的示意图。如图10所示,在进行摩擦搅拌接合之前,进行用于使用一对金属构件301、302来生成修正移动路径r2的测试试运行。优选的是,金属构件301、302是与实际进行摩擦搅拌接合的第一金属构件101和第二金属构件102相同或相近的材料、厚度等。也就是说,与第一金属构件101和第二金属构件102所形成的对接部j1同样地,形成有将金属构件301、302彼此对接而成的对接部j30。即,在该测试试运行中,优选的是,与第一金属构件101和第二金属构件102相比,使用将由相同材料种类的金属构成且具有相同的板厚尺寸的板状构件以形成相同高度的层差的方式对接的、正面的高度位置不同的两个金属构件301、302。

[0102]

测试轨迹q1表示在不将旋转工具f插入金属构件301、302的情况下根据预先设定的设定移动路径试验性地使摩擦搅拌装置4移动的行进轨迹。即,测试轨迹q1是在无负载的状态下使摩擦搅拌装置4的臂式机器人31移动的行进轨迹。此时,只要在不将旋转工具插入金属构件301、302的情况下以无负载的状态进行移动,则也可以在不安装旋转工具f的情况下移动。另外,在本说明书中,“行进轨迹”有时简单地称为“轨迹”。

[0103]

另一方面,测试轨迹q2是将旋转工具f插入金属构件301、302并根据与预先设定的测试轨迹q1相同的设定移动路径试验性地进行摩擦搅拌的轨迹。与测试轨迹q1和测试轨迹q2是否均按照相同的设定移动路径移动无关,由于实际进行摩擦搅拌而产生规定的差量(差量yl)。此处的差量是指测试轨迹q2相对于测试轨迹q1在与接合方向正交的方向上大致平行地移位的差量yl。

[0104]

推测这是由以下原因引起的:旋转工具f与以正面的高度位置不同的方式对接的两个金属构件接触,从而因臂式机器人31所产生的挠曲而使旋转工具f的位置从测试轨迹q1移位到测试轨迹q2。另外,推测为也受到臂式机器人31的特性、金属构件的材料阻力等的影响。因此,在想要在摩擦搅拌接合中以测试轨迹q2行进的情况下,需要考虑差量yl来对设定移动路径进行设定。在第一金属构件101和第二金属构件102的摩擦搅拌接合之前,进行在将旋转工具f插入金属构件的状态下进行摩擦搅拌接合的测试试运行和在无负载的状态下进行的测试试运行,能够基于这些测试试运行预先计算出差量yl。更详细而言,差量yl能够根据测试轨迹q2与测试轨迹q1的行进轨迹的差量(差量的平均值)计算出,上述测试轨迹q2是在将旋转工具f插入与由第一金属构件101和第二金属构件102所形成的对接部j1同样地形成有对接部的金属构件的状态下一边进行摩擦搅拌接合一边使旋转工具f移动时的测试轨迹,上述测试轨迹q1是在不将旋转工具f插入金属构件的情况下使旋转工具f在无负载的状态下移动时的测试轨迹。另外,优选的是,用于获得测试轨迹q1和测试轨迹q2的设定移动路径设定成使得测试轨迹q2经过已对接后的金属构件的对接部j30。特别地,优选的是,设定移动路径设定成使得在测试轨迹q2的开始位置附近经过对接部j30,并且沿着对接部j30朝向厚板的金属构件一侧移动。在进行测试试运行时,将旋转工具f插入金属构件301、302中的至少一个来获取测试轨迹q1、q2即可。

[0105]

在修正移动路径生成部63中,如图9所示,基于目标移动路径r1和差量yl来计算修正移动路径r2。在本实施方式中,如图10所示,在插入了旋转工具f的状态下进行摩擦搅拌接合的测试轨迹q2存在从无负载的状态的测试轨迹q1向左侧(薄板一侧)大致平行地移位

差量yl的倾向,因此,修正移动路径r2设定于相对于目标移动路径r1向右侧(厚板(第一金属构件101)一侧)移位差量yl的位置。换言之,修正移动路径生成部63在使目标移动路径r1朝向与测试轨迹q2发生移位的方向相反的方向大致平行地移位了插入工具后的状态下的行进轨迹即测试轨迹q2相对于无负载的状态下的行进轨迹即测试轨迹q1大致平行地移位的长度(差量yl)的位置处,设定修正移动路径r2。也就是说,摩擦搅拌控制部55以旋转工具f在修正移动路径r2上移动的方式进行控制,从而吸收差量yl而使旋转工具f在目标移动路径r1上移动以进行摩擦搅拌接合。

[0106]

另外,在测试轨迹q1与测试轨迹q2之间的差量yl较小或不存在的情况下,也可以在不设定修正移动路径的情况下基于目标移动路径r1使旋转工具f移动。另外,不需要在每次摩擦搅拌接合时进行差量yl的获取(计算),但是优选的是,例如,根据更换旋转工具f的情况、改变第一金属构件101和第二金属构件102的板厚尺寸、材料种类、正面的高度位置等的情况来获取并计算差量yl和修正移动路径r2。

[0107]

优选的是,在通过判断部64判断为摩擦搅拌接合中的旋转工具f的位置处于允许范围m外的情况下,修正移动路径生成部63根据摩擦搅拌接合中的旋转工具f的位置来计算再次设定旋转工具f的位置后的修正移动路径r2。具体而言,在摩擦搅拌接合中的旋转工具f的y方向的位置位于第一金属构件101侧的部位处,以使该部位的旋转工具f的位置位于第二金属构件102侧的方式再次设定修正移动路径r2。同样地,在摩擦搅拌接合中的旋转工具f的y方向的位置位于第二金属构件102侧的部位处,以使该部位的旋转工具f的位置位于第一金属构件101侧的方式再次设定修正移动路径r2。

[0108]

如图8所示,判断部64是对从测定部34发送的结果是否处于规定的数值范围内进行判断的部位。也就是说,判断部64对摩擦搅拌接合前的层差尺寸h、间隙量d、温度t、旋转工具f的初始位置yb0是否分别处于规定的数值范围内进行判断。另外,判断部64对摩擦搅拌接合中的旋转工具f的位置yn是否处于规定的数值范围(允许范围m)内进行判断。特别地,判断部64对摩擦搅拌接合中的旋转工具f的位置yn中的相对于行进方向的左右位置是否处于规定的数值范围(允许范围m)内进行判断。另外,判断部64对摩擦搅拌接合后的接合部的毛刺高度s和表面粗糙度ra两者是否处于规定的数值范围内进行判断。另外,判断部64对作用于旋转工具f的轴向的反作用力载荷是否处于规定的数值范围内进行判断。判断部64可以对上述判断项目中的任一个进行判断,也可以对上述判断项目中将两个以上组合后的项目进行判断。例如,判断部64也可以对摩擦搅拌接合中的旋转工具f的位置yn和摩擦搅拌接合中的载荷中的至少一方是否处于规定的数值范围内进行判断。在本实施方式中,例示并说明对摩擦搅拌接合前的安放状态(层差尺寸h、间隙量d、温度t、旋转工具f的初始位置yb0)、摩擦搅拌接合中的旋转工具f的位置yn、对摩擦搅拌接合后接合部的毛刺高度s和表面粗糙度ra进行判断的情况。

[0109]

<层差尺寸h>判断部64在进行摩擦搅拌接合之前使测定部34沿对接部j1移动,从而对从测定部34发送的结果(层差尺寸h(mm))是否处于规定的数值范围内进行判断。

[0110]

在本实施方式中,第一金属构件101的板厚尺寸为2.0mm,第二金属构件102的板厚尺寸设定为1.2mm,因此,设定层差尺寸为0.8mm。层差尺寸h的规定的数值范围只要适当地

设定即可,但是,例如,在第一金属构件101和第二金属构件102的设定层差尺寸h为0.8mm的情况下,能够设定为0.75≤h≤0.93。作为判断对象的层差尺寸h可以是由测定部34获取的全部数据,也可以是层差尺寸相对于接合长度整体的平均值,还可以是最大值,或者也可以每隔规定间隔抽出多个层差尺寸分别进行判断。

[0111]

判断部64在判断为层差尺寸h处于规定的数值范围之外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。判断部64将该判断结果发送到主控制部41,并且存储在存储部44中。该判断结果可以显示于显示部43,也可以根据判断结果利用输出声音、光等的通知手段进行通知。

[0112]

<间隙量d>此外,判断部64在进行摩擦搅拌接合之前使测定部34沿对接部j1移动,从而对从测定部34发送的间隙量d(mm)是否处于规定的数值范围内进行判断。间隙量d的规定范围只要适当地设定即可,但是,例如能够设定为0≤d≤0.4。所判断的间隙量d可以是由测定部34获取的全部数据,也可以是间隙量相对于接合长度整体的平均值,还可以是最大值,或是也可以每隔规定间隔抽出多个间隙量分别进行判断。

[0113]

判断部64在判断为间隙量d处于规定的数值范围之外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。判断部64将该判断结果发送到主控制部41,并且存储在存储部44中。该判断结果可以显示于显示部43,也可以根据判断结果利用输出声音、光等的通知手段进行通知。

[0114]

<初始位置>此外,判断部64在进行摩擦搅拌接合之前由测定部34对旋转工具f的初始位置yb0进行测定,从而对从测定部34发送的初始位置yb0相对于修正移动路径r2的开始位置是否处于规定的数值范围内进行判断。初始位置yb0的规定范围只要适当地设定即可,但是,能够设定为以修正移动路径r2的开始位置为中心的例如0mm以上、0.3mm以下的范围内。特别地,能够设定为以修正移动路径r2的开始位置为中心的沿y方向的0mm以上、0.3mm以下的范围内。

[0115]

判断部64在判断为初始位置yb0处于规定的数值范围之外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。判断部64将该判断结果发送到主控制部41,并且存储在存储部44中。该判断结果可以显示于显示部43,也可以根据判断结果利用输出声音、光等的通知手段进行通知。

[0116]

<允许范围m>另外,判断部64对在摩擦搅拌接合中从测定部34发送的旋转工具f的位置yn是否处于允许范围(数值范围)m内进行判断。图11是表示进行摩擦搅拌接合后的旋转工具f的位置yn(行进轨迹)的示意图。在图11中,为了便于说明,改变x方向和y方向的比例进行绘制,以便容易理解y方向的移动。在图11中,预先使旋转工具f从图中的下侧朝向上侧移动,并且旋转工具f的位置yn处于允许范围m内移动。

[0117]

允许范围m的范围只要适当地设定即可,但是,例如能够设定为由相对于棱线位置yp的全长方向以棱线位置yp为中心在y方向上朝第一金属构件101一侧位于0.6mm(m=0.6)且朝第二金属构件102一侧位于0.3mm(m=0.3)的位置包围的区域。

[0118]

判断部64在判断为摩擦搅拌接合中的旋转工具f的位置yn处于允许范围(数值范

围)m外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。判断部64将该判断结果发送到主控制部41,并且存储在存储部44中。该判断结果可以显示于显示部43,也可以根据判断结果利用输出声音、光等的通知手段进行通知。

[0119]

<毛刺高度s和表面粗糙度ra>另外,判断部64对摩擦搅拌接合后通过使摩擦搅拌装置4的测定部(检查部)34沿接合部(塑性化区域w)移动而得到的毛刺高度s和表面粗糙度ra两者是否处于规定的数值范围内进行判断。毛刺高度s只要适当地设定即可,例如能够设定为0≤s≤0.1mm。另外,表面粗糙度ra只要适当地设定即可,例如能够设定为0≤ra≤5.0μm。所判断的毛刺高度s和表面粗糙度ra可以是由测定部34获取的全部数据,也可以是相对于接合长度整体的平均值,还可以是最大值,或者也可以每隔规定间隔抽出多个毛刺高度s和表面粗糙度ra分别进行判断。

[0120]

图12是表示本实施方式的旋转工具的插入状态的剖视图。如图12所示,在摩擦搅拌接合中,使旋转工具f在相对于铅垂线朝第二金属构件102侧以规定的目标角度θ倾斜的状态下移动。在旋转工具f的行进轨迹上形成有塑性化区域w。目标角度θ只要适当地设定即可。在本实施方式中,例如,设定成从上方观察时前端侧销f3的平坦面的中心f5与目标移动路径r1重叠。

[0121]

摩擦搅拌接合的插入深度只要适当地设定即可,在本实施方式中,设定为使基端侧销f2的外周面分别与第一金属构件101的正面101b和第二金属构件102的正面102b接触且前端侧销f3不与架台21接触的程度。

[0122]

在本实施方式中,旋转工具f的旋转方向和行进方向设定成使得旋转工具f朝右旋转且第一金属构件101位于行进方向右侧。旋转工具f的旋转方向和行进方向只要适当地设定即可,在本实施方式中,设定成使得形成于旋转工具f的行进轨迹的塑性区域w中的第二金属构件102一侧成为剪切侧,第一金属构件101一侧成为流动侧。

[0123]

另外,剪切侧(advancing side:前进侧)是指旋转工具的外周相对于被接合部的相对速度为在旋转工具的外周处的切线速度的大小上加上移动速度的大小后的值的一侧。另一方面,流动侧(retreating side:回退侧)是指通过使旋转工具朝旋转工具的移动方向的相反方向转动,从而使旋转工具相对于被接合部的相对速度变低的一侧。

[0124]

另外,在本实施方式的自动接合系统1中,例如,也可以在进行摩擦搅拌接合时使旋转工具f的倾斜角度相对于行进方向以规定的角度前倾或后倾。

[0125]

[b-2.动作流程]接着,对本实施方式的自动接合系统1的动作流程的一例进行说明。图13是表示本实施方式的自动接合系统的动作的一例的流程图。在本实施方式的自动接合系统1中,基于从控制装置5发送到各装置的控制信号,自动地进行摩擦搅拌接合。

[0126]

如图13所示,在步骤st1中,搬运控制部51对搬运装置2进行控制来将第一金属构件101和第二金属构件102搬运到固定装置3的规定位置。第一金属构件101和第二金属构件102由夹持部24固定,并且第二金属构件102的端部被抽吸部22抽吸。

[0127]

在步骤st2中,摩擦搅拌控制部55使摩擦搅拌装置4的测定部34沿对接部j1移动并测定固定状态(安放状态)。即,测定部34对层差尺寸h、间隙量d和第一金属构件101的棱线101e进行测定。另外,利用测定部34对旋转工具f的初始位置yb0进行测定。测定部34将测定

结果发送到摩擦搅拌控制部55。另外,温度调节部23的温度传感器23a将测定结果发送到温度控制部53。

[0128]

在步骤st3中,温度控制部53的判断部66和摩擦搅拌控制部55的判断部64分别对第一金属构件101和第二金属构件102的安放状态是否处于规定的数值范围内进行判断。在判断部64、65判断为层差尺寸h、间隙量d、温度t和旋转工具f的初始位置yb0全部处于数值范围内的情况下(步骤st3的是),转移到步骤st5。在判断为层差尺寸h、间隙量d、温度t和旋转工具f的初始位置yb0中的至少一个处于数值范围之外的情况下(步骤st3的否),判断部64或判断部66将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品(步骤st4),并且转移到步骤st5。

[0129]

在步骤st6中,摩擦搅拌控制部55对摩擦搅拌装置4进行控制,将以规定的旋转速度旋转的旋转工具f插入第一金属构件101和第二金属构件102并使之移动,由此进行摩擦搅拌接合。具体而言,摩擦搅拌控制部55以使旋转工具f沿修正移动路径r2移动的方式进行控制。此时,随着旋转工具f插入到第一金属构件101和第二金属构件102,旋转工具f的位置从处于修正移动路径r2的开始位置附近的插入前的初始位置yb0向第二金属构件102一侧产生差量yl,并且移动到棱线位置yp附近。这样一来,以使旋转工具f沿目标移动路径r1移动的方式进行摩擦搅拌接合。

[0130]

在步骤st7中,摩擦搅拌控制部55的判断部64对摩擦搅拌接合中的旋转工具f的位置yn是否处于允许范围(数值范围)m内进行判断。在判断部64判断为旋转工具f的位置yn处于允许范围m内的情况下(步骤st7的是),转移到步骤st9。即使在判断为摩擦搅拌接合中的旋转工具f的位置yn的一部分处于允许范围m外的情况下(步骤st7的否),判断部64也将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品(步骤st8),并且转移到步骤st9。

[0131]

在步骤st9中,在摩擦搅拌接合结束后,摩擦搅拌控制部55使摩擦搅拌装置4的测定部34沿对接部j1移动并测定毛刺高度s和表面粗糙度ra。

[0132]

在步骤st10中,摩擦搅拌控制部55的判断部64对摩擦搅拌接合后的毛刺高度s和表面粗糙度ra两者是否处于规定的数值范围内进行判断。在判断为毛刺高度s和表面粗糙度ra两者处于规定的数值范围内的情况下(步骤st10的是),转移到步骤st12。在判断为毛刺高度s和表面粗糙度ra中的至少一方处于规定的数值范围之外的情况下(步骤st10的否),判断部64将该被接合金属构件103与工件编号建立关联并判断为数值范围外品(步骤st11),并且转移到步骤st12。

[0133]

在步骤st12中,主控制部41对在一个摩擦搅拌接合工序中是否一次也没有接受到数值范围外品的判断进行判断。在主控制部41判断为一次也没有接受到数值范围外品的判断的情况下(步骤st12的是),转移到步骤st13。在主控制部41判断为接受到一次数值范围外品的判断的情况下(步骤st12的否),转移到步骤st14。

[0134]

在步骤st13中,搬运控制部51对搬运装置2进行控制以将被接合金属构件103取出,并且将被接合金属构件103配置于合格品配置区域15(参照图6)并结束。

[0135]

在步骤st14中,搬运控制部51对搬运装置2进行控制以将被接合金属构件103取出,并且将被接合金属构件103作为数值范围外品配置于数值范围外品配置区域16并结束。

[0136]

以上说明了本实施方式的动作流程的一例,但是能够适当地改变。例如,在步骤

st3中的安放状态存在不良情况的情况下,即层差尺寸h、间隙量d处于规定的数值范围之外的情况下,可以解除夹持部24,并例如利用臂式机器人11进行第一金属构件101和第二金属构件102的位置的修正,也可以将第一金属构件101和第二金属构件102从固定装置3取出并配置新的第一金属构件101和第二金属构件102。另外,在步骤st3中,在旋转工具f的初始位置yb0处于规定的数值范围之外的情况下,也可以进行旋转工具f的位置的调节。

[0137]

此外,在步骤st3中,对层差尺寸h、间隙量d、温度t和旋转工具f的初始位置yb0进行判断,但是也可以将上述中的至少一个设为判断对象。另外,在步骤st3中,在判断为温度t处于规定的数值范围之外的情况下,也可以由温度调节部23进行加热或冷却并在温度t处于规定的数值范围内之后转移到步骤st5。另外,由温度调节部23实现的温度t的判断和加热或冷却也可以在摩擦搅拌接合工序中进行。

[0138]

另外,在步骤st3和步骤st7中判断为否的情况下,也可以停止自动接合系统1、或者使该判断结果显示于显示部43、或者进一步根据判断结果利用输出声音、光等的通知手段进行通知。

[0139]

此外,在参照图13的流程图的动作流程的说明中进行了省略,但是优选的是,在由步骤st5中的修正移动路径生成部63实现的修正移动路径r2生成之前获取差量yl。关于差量yl的获取,首先使目标移动路径生成部61设定目标移动路径r1,并且使设定移动路径生成部65生成设定移动路径。接着,按照所生成的设定移动路径,分别获得在不将旋转工具f插入金属构件301、302的无负载的状态下进行移动的测试轨迹q1和将旋转工具f插入金属构件301、302并在进行摩擦搅拌接合的同时进行移动的测试轨迹q2。然后,根据测试轨迹q1与测试轨迹q2之间的差量来获取差量yl。差量yl的获取在步骤st5之前的时刻进行即可,但是优选的是,在设置第一金属构件101和第二金属构件102的步骤st1之前预先进行。

[0140]

[b-3.作用效果]第一金属构件101的棱线101e(参照图7)本来优选为直线,但是因存在公差等而并非呈严格意义上的直线。另外,在利用搬运装置2将第一金属构件101和第二金属构件102搬运并固定于架台21时,固定位置(安放位置)也会发生偏移。因此,即使使旋转工具f以描画出设定于架台21的基准位置y0(参照图6)的方式直线移动,旋转工具f也有可能会从实际安放的对接部j1偏移,从而使接合品质降低。特别地,如本实施方式那样,在第一金属构件101与第二金属构件102的正面101b、102b的高度位置不同的情况下,即使接合位置稍微偏离,也会存在产生不良情况的倾向。

[0141]

然而,根据本发明人的研究,发现了如下情况:在进行对接部j1的摩擦搅拌接合时旋转工具f实际移动的位置的轨迹相对于旋转工具f的移动被控制的位置的轨迹朝向第二金属构件102一侧(薄板侧)大致平行地移位。可以想到这样的大致平行的移位主要是因以正面的高度位置不同的方式对接的两个金属构件的安放状态而引起的。即,第一金属构件101、301与第二金属构件102、302以第一金属构件101、301的正面比第二金属构件102、302的正面高的方式使端面彼此对接来形成包括层差的对接部j1、j30。在这样安放的状态下,在插入旋转工具f后的状态下进行摩擦搅拌接合的情况下,旋转工具f受到来自厚板侧的第一金属构件101、301的反作用力,从而旋转工具f的位置在整个接合长度范围内向薄板侧的第二金属构件102、302一侧移动。这样一来,可以想到会产生大致平行的移位。

[0142]

根据本实施方式的自动接合系统1,基于进行摩擦搅拌接合之前测定出的第一金

属构件101的棱线位置yp来设定旋转工具f的目标移动路径r1,并且在相对于目标移动路径r1向第一金属构件101一侧(厚板侧)大致平行地移位的位置处设定修正移动路径r2。然后,以使旋转工具f沿修正移动路径r2移动的方式进行控制,由此,能够使旋转工具f沿目标移动路径r1进行摩擦搅拌接合。这样,基于被安放的每个第一金属构件101的棱线位置yp,以使旋转工具f移动到对进行对接部j1的摩擦搅拌接合时产生的移位补偿后的位置的方式进行控制,从而能够容易地设定抑制了旋转工具f的移位的准确的移动路径。由此,能够提高接合品质。特别地,在本实施方式中,基于插入工具后的状态下的行进轨迹即测试轨迹q2与无负载的状态下的行进轨迹即测试轨迹q1之间的差量yl的长度,将修正移动路径r2设定在使目标移动路径r1大致平行地移位的位置处。由此,能够设定根据金属构件101、102的安放状态而产生的、抑制了旋转工具f的行进轨迹的大致平行的移位的移动路径,从而提高接合品质。

[0143]

另外,由于臂式机器人31具有机械的挠曲、特性等,并且旋转工具f也具有从第一金属构件101和第二金属构件102受到的阻力,因此,相对于控制装置5所设定的修正移动路径r2,旋转工具f实际移动的路径有时会与目标移动路径r1偏离。针对这点,在本实施方式中,通过基于棱线位置yp设定目标移动路径r1,并基于预先计算出的差量yl设定修正移动路径r2,能够更准确地设定旋转工具f所实际移动的路径。此时,根据本实施方式的目标移动路径r1或修正移动路径r2,能够使旋转工具f在与该第一金属构件101及第二金属构件102对应的适当的位置处移动。由此,能够进一步提高接合品质。

[0144]

另外,根据本实施方式的自动接合系统1,控制装置5对设定移动路径进行设定。此外,控制装置5基于在插入旋转工具f的状态下以沿设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与以使旋转工具f沿设定移动路径移动的方式进行控制并在无负载的状态下移动的行进轨迹之间的差量,在使目标移动路径r1向第一金属构件101一侧大致平行地移位差量yl的位置处计算出修正移动路径。这样,将在进行摩擦搅拌接合的同时进行移动的行进轨迹与使摩擦搅拌装置4在无负载的状态下移动的情况下的行进轨迹进行比较而获得差量yl,因此,能够对实际使摩擦搅拌装置4运转的情况下产生的影响进行补偿。

[0145]

另外,通过在使旋转工具f以目标角度θ向薄板侧的第二金属构件102一侧倾斜的同时,一边利用基端侧销f2的销层差部f21的层差底面f21a对塑性流动材料进行按压一边进行摩擦搅拌接合,从而能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。

[0146]

更详细而言,通过使基端侧销f2的外周面与第一金属构件101及第二金属构件102的正面101b、102b接触并对塑性流动材料进行按压,能够抑制毛刺的产生。另外,能够利用基端侧销f2的外周面对塑性流动材料进行按压,因此,能够消除或减小形成于接合表面(正面101b、102b)的层差凹槽,并且能够消除或减小形成于层差凹槽附近的隆起部。此外,由于基端侧销f2的台阶状的销层差部f21浅且出口大,因此,容易一边利用层差底面f21a对塑性流动材料进行按压一边将塑性流动材料排出到销层差部f21的外部。因此,即使利用基端侧销f2对塑性流动材料进行按压,塑性流动材料也不易附着于基端侧销f2的外周面。因此,能减小表面粗糙度ra,并且能够理想地使接合品质稳定。

[0147]

另外,若层差尺寸h处于规定的数值范围之外,则有可能会使毛刺高度s减少并产生底切。另外,当间隙量d处于规定的数值范围之外,则有可能会使毛刺高度s减少并产生底

切。针对这点,根据本实施方式,当由测定部34在摩擦搅拌接合之前获得的层差尺寸h、间隙量d中的任一个处于规定的数值范围之外的情况下,例如,通过将第一金属构件101和第二金属构件102再次安放于固定装置3,能够在恰当地安放的状态下理想地进行摩擦搅拌接合。另外,在处于规定的数值范围之外的情况下,例如,通过将第一金属构件101和第二金属构件102(被接合金属构件103)判断为数值范围外品,能够容易地进行品质管理。

[0148]

在此,即使设定旋转工具的移动路径并控制移动,在实际进行摩擦搅拌接合的情况下,旋转工具的行进轨迹有时也会发生变化而使旋转工具不沿棱线位置移动。例如,摩擦搅拌装置4中的臂式机器人31有时也会导致旋转工具f朝向目标移动路径r1的移位量发生变化。另外,臂式机器人31有时会导致旋转工具f相对于棱线位置yp的移动方向的倾斜度发生变化,或者导致旋转工具f的行进轨迹局部地发生变化。除此以外,有时也会因旋转工具f的损耗及架台21的损伤而使旋转工具f的行进轨迹发生变化。另外,在第一金属构件101和第二金属构件102以及上述两者的对接条件发生变化的情况下,旋转工具f的行进轨迹有时也会发生变化。

[0149]

根据本实施方式的自动接合系统1,在摩擦搅拌接合中,判断部64对实际移动的旋转工具f的位置yn是否处于允许范围(规定的数值范围)m内进行判断,因此,能够进一步提高接合品质。

[0150]

另外,修正移动路径生成部63在判断为摩擦搅拌接合中的旋转工具f的位置处于允许范围m外的情况下,根据摩擦搅拌接合中的旋转工具f的位置计算出再次设定了旋转工具f的位置后的修正移动路径r2。由此,通过基于实际移动的旋转工具f的位置yn来反馈摩擦搅拌接合中的信息,能够更准确地修正旋转工具f的行进轨迹,从而进一步提高接合品质。

[0151]

另外,在摩擦搅拌接合之后,通过由检查部(在本实施形式中,兼用作测定部34)对摩擦搅拌接合后的接合部的毛刺高度s和表面粗糙度ra进行测定,能够进一步提高接合品质。

[0152]

即,根据本实施方式的自动接合系统1,能够对进行摩擦搅拌接合的全部构件进行监视,并且能够对全部构件进行品质检查,因此,能够容易地进行品质管理。另外,通过将摩擦搅拌接合前的安放状态(层差尺寸h、间隙量d、温度t、旋转工具f的初始位置yb0)纳入品质管理的判断要素,能够进一步提高接合品质(品质的可靠度)。

[0153]

另外,通过即使在工序的中途判断为数值范围外品也会进行摩擦搅拌接合直到最后,与使系统停止或是再次安放第一金属构件101和第二金属构件102的情况相比,能够提高作业效率。另外,通过即使在工序的途中判断为数值范围外品也会进行摩擦搅拌接合直到最后,能够累积数值范围外品的数据,从而有助于更合适的接合条件和数值范围的设定。

[0154]

另外,在本实施方式的自动接合系统1中,通过将摩擦搅拌接合之前、摩擦搅拌接合中和摩擦搅拌接合之后的因素反复纳入品质管理的判断要素,能够平衡良好地进行品质管理。

[0155]

另外,在本实施方式中,通过摩擦搅拌装置4的载荷施加部33和载荷测定部35,以反馈反作用力载荷而使旋转工具f所受到的反作用力载荷大致恒定的方式进行载荷控制,因此,能够提高接合精度。也就是说,在本实施方式中,由于在y方向上设置允许范围m,并且在z方向上进行载荷控制,因此,能够进一步提高接合精度。

[0156]

此外,由于在架台21的正面侧设置有载置部25,并且在载置部25的正面侧施加有阳极氧化覆膜,因此,能够提高架台21的耐磨损性、耐腐蚀性等。

[0157]

在此,第二金属构件102由于板厚尺寸较小,因此,其端部容易翘起。另外,如后述的实施例所示,若第二金属构件102的端部翘起且层差尺寸h过少,则也存在容易产生接合不良的倾向。针对这点,根据本实施方式,由于包括从背面102c一侧抽吸第二金属构件102的端部的抽吸部22,因此,能够抑制第二金属构件102的端部翘起。由此,能够进一步提高接合的精度。

[0158]

另外,关于间隙量d,如后述的实施例所示,存在毛刺高度s相比于结束位置侧的间隙量会对开始位置侧的间隙量产生更大影响的倾向。因此,关于间隙量d的判断对象,例如,也可以将从距开始位置的规定距离(例如,5~15cm)处的间隙量d抽出,并且与规定的数值范围进行比较、判断。

[0159]

另外,如下述的实施例所示,存在如下倾向:若温度t例如小于30℃,则空洞缺陷变大,若为60~120℃,则空洞缺陷较小或不产生。如本实施方式那样,通过对温度t的规定的数值范围进行设定并纳入品质管理的判断要素,能够进一步提高接合品质。

[0160]

[c.第一变形例][c-1.自动接合系统]接着,对上述第一实施方式的第一变形例进行说明。在第一变形例中,修正移动路径的计算方法与上述实施方式不同。在第一变形例中,以与上述实施方式不同的部分为中心进行说明。在上述第一实施方式中,在相对于目标移动路径r1大致平行地移动的位置处设定了修正移动路径r2(参照图9),但是在第一变形例中,如图14所示,将修正移动路径r2a设定在相对于目标移动路径r1a倾斜地移位的位置处。

[0161]

图15是表示测试轨迹q1a和测试轨迹q2a的示意图。如图15所示,在第一变形例中,在进行摩擦搅拌接合之前,进行用于使用一对金属构件301、302来生成修正移动路径r2a的测试试运行。优选的是,金属构件301、302是与实际进行摩擦搅拌接合的第一金属构件101和第二金属构件102相同或相近的材料、厚度等。也就是说,与第一金属构件101和第二金属构件102所形成的对接部j1同样地,形成有将金属构件301、302彼此对接而成的对接部j30。即,在该测试试运行中,优选的是,与第一金属构件101和第二金属构件102相比,使用将由相同材料种类的金属构成且具有相同的板厚尺寸的板状构件以形成相同高度的层差的方式对接的、正面的高度位置不同的两个金属构件301、302。

[0162]

测试轨迹q1a表示在不将旋转工具f插入金属构件301、302的情况下根据预先设定的设定移动路径试验性地使摩擦搅拌装置4移动的行进轨迹。也就是说,测试轨迹q1a是在无负载状态下使摩擦搅拌装置4的臂式机器人31移动的行进轨迹。此时,如果在不将旋转工具插入金属构件301、302的情况下以无负载的状态进行移动,也可以在不安装旋转工具f的情况下移动。

[0163]

另一方面,测试轨迹q2a是将旋转工具f插入金属构件301、302并根据与预先设定的测试轨迹q1a相同的设定移动路径试验性地进行摩擦搅拌的轨迹。测试轨迹q1a和测试轨迹q2a均使旋转工具f从金属构件301、302的跟前侧朝向里侧移动。测试轨迹q1a和测试轨迹q2a尽管均按照相同的设定移动路径移动,由于实际进行摩擦搅拌而产生规定角度的差量σ1。虽然测试轨迹q1a和测试轨迹q2a在摩擦搅拌的起点位置处一致,但是测试轨迹q2a从无

负载的状态的测试轨迹q1a向左侧(薄板(第二金属构件302)侧)以角度σ1的差量倾斜地移位。由此,测试轨迹q1a和测试轨迹q2a的里侧的差量ylb大于中间附近侧的差量yla。也就是说,与接合方向正交的方向的差量yl随着旋转工具f的行进而逐渐地变大。

[0164]

可以推测这样的旋转工具f的偏移是由以下原因引起的:旋转工具f与以正面的高度位置不同的方式对接的两个金属构件接触,从而因臂式机器人31所产生的挠曲而使旋转工具f的位置从测试轨迹q1a向测试轨迹q2a移位。另外,可以推测为也受到臂式机器人31的特性、金属构件的材料阻力等的影响。

[0165]

因此,在想要摩擦搅拌接合中以使测试轨迹q2a行进的情况下,需要考虑差量σ1来对设定移动路径进行设定。在第一金属构件101和第二金属构件102的摩擦搅拌接合之前,进行在将旋转工具f插入了金属构件的状态下进行摩擦搅拌接合的测试试运行和在无负载的状态下进行的测试试运行,能够基于这些测试试运行预先计算出差量σ1。更详细而言,能够根据测试轨迹q2a与测试轨迹q1a的行进轨迹的角度的差量σ1计算出差量σ1,上述测试轨迹q2a是在将旋转工具f插入了与由第一金属构件101和第二金属构件102所形成的对接部j1同样地形成有对接部的金属构件的状态下一边进行摩擦搅拌接合一边使旋转工具f移动时的测试轨迹,上述测试轨迹q1a是在不将旋转工具f插入金属构件的情况下使旋转工具f在无负载的状态下移动时的测试轨迹。

[0166]

另外,优选的是,用于获得测试轨迹q1a和测试轨迹q2a的设定移动路径设定成使得测试轨迹q2a经过对接的金属构件的对接部j30附近。特别地,优选的是,设定移动路径设定成使得在测试轨迹q2a的开始位置附近经过对接部j30,并且沿着对接部j30朝向厚板的金属构件一侧移动。另外,在进行测试试运行时,将旋转工具f插入金属构件301、302中的至少一个来获取测试轨迹q1a、q2a即可。

[0167]

在修正移动路径生成部63中,如图14所示,基于目标移动路径r1a和差量σ1来计算修正移动路径r2a。在本变形例中,如图15所示,在插入了旋转工具f的状态下进行摩擦搅拌接合的测试轨迹q2存在从无负载的状态的测试轨迹q1a向左侧(薄板一侧)倾斜地移位差量σ1的倾向,因此,修正移动路径r2a设定在相对于目标移动路径r1a向右侧(厚板(第一金属构件101)一侧)倾斜地移位差量σ1的位置处。换言之,修正移动路径生成部63在使目标移动路径r1a的行进方向(倾斜度)朝向与测试轨迹q2a所移位的方向相反的方向倾斜地移位了插入工具的状态下的行进轨迹即测试轨迹q2a相对于无负载的状态下的行进轨迹即测试轨迹q1a倾斜地移位的角度σ1后的位置处,设定修正移动路径r2a。也就是说,修正移动路径r2a设定为随着朝向旋转工具f的行进方向而逐渐地远离目标移动路径r1a。摩擦搅拌控制部55通过以使旋转工具f在修正移动路径r2a上移动的方式进行控制,从而吸收差量σ1而使旋转工具f在目标移动路径r1a上移动并进行摩擦搅拌接合。

[0168]

在第一变形例中,在通过判断部64判断为摩擦搅拌接合中的旋转工具f的位置处于允许范围m外的情况下,修正移动路径生成部63根据摩擦搅拌接合中的旋转工具f的位置计算出再次设定了旋转工具f的位置的修正移动路径r2a。具体而言,在摩擦搅拌接合中的旋转工具f的y方向的位置位于第一金属构件101一侧的部位处,以该部位的旋转工具f的位置位于第二金属构件102一侧的方式再次设定修正移动路径r2a。同样地,在摩擦搅拌接合中的旋转工具f的y方向的位置位于第二金属构件102一侧的部位处,以该部位的旋转工具f的位置位于第一金属构件101一侧的方式再次设定修正移动路径r2a。

[0169]

另外,判断部64也可以在判断为摩擦搅拌接合中的旋转工具f的位置处于允许范围m外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。

[0170]

另外,在测试轨迹q1与测试轨迹q2之间的差量σ1较小或不存在的情况下,也可以在不设定修正移动路径的情况下基于目标移动路径r1a使旋转工具f移动。另外,不需要在每次摩擦搅拌接合时进行差量σ1的获取(计算),但是优选的是,例如,根据更换旋转工具f的情况、改变第一金属构件101和第二金属构件102的板厚尺寸、材料种类、正面的高度位置等的情况来获取并计算差量σ1和修正移动路径r2a。

[0171]

[c-2.动作流程]本变形例的自动接合系统1能够进行与参照图13说明的第一实施方式的自动接合系统的动作流程相同的动作。

[0172]

在本变形例的自动接合系统1中,在步骤st5中,摩擦搅拌控制部55(修正移动路径生成部63)基于棱线位置yp和预先获取的差量σ1来生成修正移动路径r2a。具体而言,将棱线位置yp计算为目标移动路径r1a,并且将修正移动路径r2a设定在相对于目标移动路径r1a倾斜地移位差量σ1的位置处。

[0173]

优选的是,在步骤st5中的、由修正移动路径生成部63生成修正移动路径r2a之前,预先获取差量σ1。关于差量σ1的获取,首先使目标移动路径生成部61设定目标移动路径r1a,并且使设定移动路径生成部65生成设定移动路径。接着,按照所生成的设定移动路径,分别获得在不将旋转工具f插入金属构件301、302的无负载的状态下进行移动的测试轨迹q1a和将旋转工具f插入金属构件301、302并在进行摩擦搅拌接合的同时进行移动的测试轨迹q2a。然后,根据测试轨迹q1a与测试轨迹q2a之间的差量来获取差量σ1。差量σ1的获取在步骤st5之前的时刻进行即可,但是优选的是,在安放第一金属构件101和第二金属构件102的步骤st1之前预先进行。

[0174]

[c-3.作用效果]若在插入旋转工具f的状态下以沿规定的移动路径移动的方式进行控制并一边进行摩擦搅拌接合一边使旋转工具f移动,则旋转工具f的行进轨迹有可能从移动路径偏离,从而产生底部缺陷等而导致接合品质降低。例如,如图6所示,在通过具有臂式机器人31的摩擦搅拌装置4经过相对于第一金属构件101和第二金属构件102的对接部j1平行的移动路径进行摩擦搅拌接合的情况下,旋转工具f的行进轨迹有可能会从对接部j1倾斜地移位,并且随着旋转工具f的位置沿行进方向行进,偏移有可能会扩大。

[0175]

根据本发明人的研究,发现了如下情况:在进行对接部j1的摩擦搅拌接合时旋转工具f实际移动的行进轨迹相对于旋转工具f的移动被控制的位置的轨迹倾斜地移位。可以认为这样的倾斜的移位主要是因摩擦搅拌装置4的臂式机器人31的姿态而引起的。即,随着旋转工具f随金属构件101、102的对接部j1上的接合而朝向接合方向行进,前端安装有旋转工具f的臂式机器人31的姿态发生变化。例如,在臂式机器人31包括多关节的臂31a的情况下,在使多关节的臂31a伸长扩展以对远离摩擦搅拌装置4的主体的位置进行接合的情况下和使多关节的臂31a折弯缩短以对靠近摩擦搅拌装置4的主体的位置进行接合的情况下,其姿态不同。若臂式机器人31的姿态根据行进位置而变化,则臂式机器人31受到力的方向发生变化,臂式机器人31的弹簧常数发生变化。通过将旋转工具f插入金属构件101、102,臂式

机器人31会产生挠曲,但是由于臂式机器人31的弹簧常数根据旋转工具f的行进位置而变化,臂式机器人31的挠曲量也变化。在以沿规定的移动路径移动的方式对旋转工具f进行控制并使其发生移动的情况下,随着旋转工具f移动,臂式机器人31的挠曲量变大,旋转工具f的行进轨迹偏离规定的移动路径。这样一来,可以认为会产生倾斜的移位。

[0176]

根据本变形例的自动接合系统1,基于进行摩擦搅拌接合之前测定出的第一金属构件101的棱线位置yp来设定旋转工具f的目标移动路径r1a,并且将修正移动路径r2a设定在相对于目标移动路径r1a倾斜地发生了移位的位置处。然后,以使旋转工具f沿修正移动路径r2a移动的方式进行控制,由此,能够使旋转工具f沿目标移动路径r1a进行摩擦搅拌接合。这样,基于被安放的每个第一金属构件101的棱线位置yp,以使旋转工具f移动到对进行对接部j1的摩擦搅拌接合时产生的移位进行补偿后的位置的方式进行控制,由此能够容易地设定抑制了旋转工具f的移位的准确的移动路径。由此,能够提高接合品质。特别地,在本变形例中,基于插入工具的状态下的行进轨迹即测试轨迹q2a与无负载的状态下的行进轨迹即测试轨迹q1a之间的差量yl的差量σ1的角度,将修正移动路径r2a设定在使目标移动路径r1a的行进方向(倾斜度)倾斜地发生了移位的位置处。由此,能够设定根据用于接合金属构件101、102的摩擦搅拌装置4的臂式机器人31的姿态而产生的、抑制了旋转工具f的行进轨迹的倾斜的移位的移动路径,从而提高接合品质。

[0177]

[d.第二变形例]接着,对上述第一实施方式的第二变形例进行说明。在上述实施方式中,在进行摩擦搅拌接合之前测定层差尺寸h,但也可以代替层差尺寸h或除了层差尺寸h之外对第一厚度尺寸t11和第二厚度尺寸t12(参照图12)进行测定。

[0178]

如图12所示,第一厚度尺寸t11是指从架台21的正面到第一金属构件101的正面101b为止的距离(高度尺寸)。第二厚度尺寸t12是指从架台21的正面到第二金属构件102的正面102b为止的距离(高度尺寸)。

[0179]

第一厚度尺寸t11和第二厚度尺寸t12例如能够由测定部34进行测定。也就是说,在进行摩擦搅拌接合之前,通过使测定部34沿对接部j1移动,能够获得第一厚度尺寸t11和第二厚度尺寸t12。此时,除了对接部j1之外,还以能够测定架台21的正面的高度位置的方式使测定部34移动,由此能够对从架台21的正面到第一金属构件101的正面101b和第二金属构件102的正面102b为止的距离进行测量。

[0180]

在第二变形例中,判断部64对在进行摩擦搅拌接合之前或摩擦搅拌接合中从测定部34发送的结果(第一厚度尺寸t11和第二厚度尺寸t12)是否处于规定的数值范围内进行判断。判断部64在判断为第一厚度尺寸t11和第二厚度尺寸t12处于规定的数值范围外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。判断部64将该判断结果发送到主控制部41,并且存储在存储部44中。该判断结果可以显示于显示部43,也可以根据判断结果利用输出声音、光等的通知手段进行通知。

[0181]

此外,在进行摩擦搅拌接合之前或摩擦搅拌接合中判断为第一厚度尺寸t11和第二厚度尺寸t12处于规定的数值范围之外的情况下,夹持部24也可以立刻进行解除第一金属构件101和第二金属构件102的固定的控制。在这种情况下,例如,可以利用搬运装置2的臂式机器人11对第一金属构件101和第二金属构件102的位置进行微修正(再次安放),也可以将该第一金属构件101和第二金属构件102从架台21取出并配置新的第一金属构件101和

第二金属构件102。

[0182]

在此,在摩擦搅拌接合时,第一金属构件101和第二金属构件102的板厚对接合品质产生很大影响。根据第一金属构件101和第二金属构件102的板厚的组合,存在无论怎样对旋转工具f进行控制也会产生接合不良的情况。另外,例如在海外筹措构件的情况下,存在第一金属构件101和第二金属构件102的板厚偏差变大的倾向。

[0183]

针对这点,如第二变形例那样,在进行摩擦搅拌接合之前或摩擦搅拌接合中对第一厚度尺寸t11和第二厚度尺寸t12进行测定,并且对上述测定结果是否处于规定的数值范围内进行判断,由此能够进一步提高品质管理的精度。

[0184]

另外,第二变形例的控制装置5也可以在判断为第一厚度尺寸t11和第二厚度尺寸t12处于规定的数值范围之外的情况下,以使旋转工具f的目标角、前进角、插入量和旋转工具f的位置中的至少一个从预先设定的条件改变的方式进行控制。关于旋转工具f相对于第一厚度尺寸t11和第二厚度尺寸t12的目标角、前进角、插入量和旋转工具f的位置,能够准备多个厚度不同的第一金属构件101和第二金属构件102,并且根据事前进行的试验来准备最佳或接近最佳的条件。根据这样的第二变形例,由于能够根据第一厚度尺寸t11和第二厚度尺寸t12以最佳或接近最佳的条件进行摩擦搅拌接合,因此,能够维持稳定的接合品质。

[0185]

另外,前进角是指在行进方向上从侧方观察旋转工具f时,旋转工具f的旋转中心轴u相对于铅垂轴的角度。插入量是指从第一金属构件101的正面101b到前端侧销f3的平坦面的中心f5(参照图12)为止的距离。

[0186]

在此,第一厚度尺寸t11和第二厚度尺寸t12的测定也可以在进行摩擦搅拌接合之前,与层差尺寸h等的测定分开进行测定。测定部例如能够使用线传感器(激光位移测量仪)。如图17所示,在使板厚较大的第一金属构件101与板厚较小的第二金属构件102对接而形成对接部j1的情况下,通过使该测定部改变成路径e1、路径e2和路径e3的位置而移动多次(在此为三次),能够测定出摩擦搅拌接合前的第一厚度尺寸t11和第二厚度尺寸t12。

[0187]

如图16所示,路径e1使测定部相对于对接部j1从第二金属构件102的正面102b的点e1倾斜地移动到第一金属构件101的正面101b的点e2。也就是说,测定部经过第二金属构件102的正面102b、对接部j1和第一金属构件101的正面101b。由此,如图17的上部所示,能够测定出层差尺寸h。

[0188]

另外,路径e2使测定部相对于对接部j1从第二金属构件102的正面102b的点e3倾斜地移动到架台21的正面的点e4。路径e2与路径e1平行。即,测定部经过第二金属构件102的正面102b、对接部j1、第一金属构件101的正面101b和架台21。由此,如图17的中部所示,能够测定出高度差尺寸h和从架台21的正面到第一金属构件101的正面101b为止的距离(第一厚度尺寸t11)。

[0189]

另外,路径e3使测定部相对于对接部j1从第二金属构件102的正面102b的点e5倾斜地移动到架台21的正面的点e6。路径e3与路径e2平行。也就是说,测定部经过第二金属构件102的正面102b和架台21。由此,如图17的下部所示,能够测定出从架台21的正面到第二金属构件102的正面102b为止的距离(第二厚度尺寸t12)。

[0190]

也可以如上所述地对第一厚度尺寸t11和第二厚度尺寸t12进行测定。另外,第一厚度尺寸t11和第二厚度尺寸t12也可以由其他方法、其他器具来测定。

[0191]

[e.第二实施方式]

接着,对本发明的第二实施方式进行说明。在第二实施方式中,修正移动路径的计算方法与上述第一实施方式不同。在第二实施方式中,以与第一实施方式不同的部分为中心进行说明。在上述第一实施方式中,基于使旋转工具f在插入的状态下移动的行进轨迹与使旋转工具f在无负载的状态下移动的行进轨迹之间的差量,将修正移动路径r2设定在使目标移动路径r1发生了移位的位置处。在第二实施方式中,基于使旋转工具f在插入的状态下移动的行进轨迹与目标移动路径之间的差量,将修正移动路径r2b设定在使设定移动路径p1b发生了移位的位置处。在第二实施方式中,在将修正移动路径r2b设定于使设定移动路径p1b大致平行地发生了移位的位置处的方法能够与在上述第一实施方式中说明的基于差量yl的修正移动路径r2的设定同样地进行。另外,在第二实施方式中,在将修正移动路径r2b设定于使设定移动路径p1b倾斜地发生了移位的位置处的方法能够与在上述第一实施方式的第一变形例中说明的基于差量σ1的修正移动路径r2a的设定同样地进行。

[0192]

图18是用于对第二实施方式的修正移动路径的计算方法进行说明的示意俯视图。在图18中,示出了目标移动路径r1b、设定移动路径p1b、测试轨迹q2b和修正移动路径r2b。在第二实施方式的修正移动路径的计算方法中,进行用于使用一对金属构件301、302来生成修正移动路径r2b的测试试运行。优选的是,金属构件301、302是与实际进行摩擦搅拌接合的第一金属构件101和第二金属构件102相同或相近的材料、厚度等。也就是说,与由第一金属构件101和第二金属构件102所形成的对接部j1同样地,将金属构件301、302彼此对接以形成对接部j30。即,在该测试试运行中,优选的是,与第一金属构件101和第二金属构件102相比,使用将由相同材料种类的金属构成且具有相同的板厚尺寸的板状构件以形成相同高度的层差的方式对接的、正面的高度位置不同的两个金属构件301、302。

[0193]

与第一实施方式中说明的目标移动路径r1同样地,目标移动路径r1b是在进行对接部j1的摩擦搅拌接合时设定作为旋转工具f所移动的目标的轨迹的路径。

[0194]

与在第一实施方式中说明的设定移动路径生成部65同样地,设定移动路径p1b是成为用于使旋转工具f移动的指示位置的路径。设定移动路径p1b用于利用旋转工具f的轨迹的移位来生成修正移动路径r2b。

[0195]

测试轨迹q2b是将旋转工具f插入金属构件301、302,并以使旋转工具f沿设定移动路径p1b移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹。

[0196]

与第一实施方式中说明的修正移动路径r2同样地,修正移动路径r2b是成为用于使旋转工具f移动的指示位置的路径。特别地,修正移动路径r2b表示在进行对接部j1的摩擦搅拌接合时,以使旋转工具f沿该路径移动的方式进行控制的轨迹。以使旋转工具f沿修正移动路径r2b移动的方式进行控制,由此,以使旋转工具f沿目标移动路径r1b移动的方式进行摩擦搅拌接合。另外,如后所述,利用测试轨迹q2b和目标移动路径r1b对修正移动路径r2b进行设定。

[0197]

在第二实施方式的修正移动路径的计算方法中,首先,目标移动路径生成部61设定目标移动路径r1b。目标移动路径r1b是实际想要使旋转工具f移动的路径。在本变形例中,目标移动路径r1b在第一金属构件301的正面与对接部j30平行地设定。

[0198]

接着,设定移动路径生成部65将设定移动路径p1b设定在从目标移动路径r1b平行地发生了移位的位置处。设定移动路径p1b是输入到摩擦搅拌装置4而决定的假想的移动路径。设定移动路径p1b相对于目标移动路径r1b设定于与对接部j30相反的一侧。

[0199]

接着,使旋转工具f沿设定移动路径p1b移动来获取测试轨迹(行进轨迹)q2b。测试轨迹q2b能够设为基于测定数据的近似直线。在此,将旋转工具f插入第一金属构件301的正面,并且使旋转工具f沿设定移动路径p1b移动。此时,如上所述,若使旋转工具f沿对接部j30移动,则第一金属构件301及第二金属构件302与旋转工具f接触,由此,旋转工具f的行进轨迹根据臂式机器人31的姿态而倾斜地移位。另外,由于金属构件302的板厚比金属构件301的板厚薄,因此,旋转工具f的行进轨迹向薄板侧(金属构件302)大致平行地移位。由此,随着旋转工具f的行进,测试轨迹q2b与目标移动路径r1b在倾斜度和距离上产生差量。

[0200]

因此,修正移动路径生成部63基于这样的测试轨迹q2b与目标移动路径r1b之间的差量来设定修正移动路径r2b。具体而言,修正移动路径生成部63在使设定移动路径p1b的行进方向(倾斜度)朝向与测试轨迹q2b所移位的方向相反的方向倾斜地移位了插入工具的状态下的行进轨迹即测试轨迹q2b相对于目标移动路径r1b倾斜地移位后的角度,且使设定移动路径p1b朝向与测试轨迹q2b所移位的方向相反的方向大致平行位移了插入工具的状态下的行进轨迹即测试轨迹q2b相对于目标移动路径r1b大致平行地移位后的长度的位置处,设定修正移动路径r2b。

[0201]

通过使旋转工具f沿修正移动路径r2b移动,旋转工具f在目标移动路径r1b上移动。

[0202]

这样,在第二实施方式中,能够设定修正移动路径r2b。摩擦搅拌控制部55以旋转工具f在修正移动路径r2b上移动的方式进行控制,从而吸收差量而使旋转工具f在目标移动路径r1b上移动并进行摩擦搅拌接合。即,在本实施方式中,基于插入旋转工具f的状态下的行进轨迹即测试轨迹q2b与目标移动路径r1b之间的差量的角度,将修正移动路径r2b设定在使设定移动路径p1b的行进方向(倾斜度)倾斜地发生了移位的位置处。由此,与第一实施方式的第一变形例同样地,能够设定根据用于将金属构件101、102接合的摩擦搅拌装置4的臂式机器人31的姿态而产生的、抑制了旋转工具f的行进轨迹的倾斜的移位的移动路径,从而提高接合品质。此外,在本实施方式中,基于插入工具的状态下的行进轨迹即测试轨迹q2b与目标移动路径r1b之间的差量yl的长度,将修正移动路径r2b设定在使设定移动路径p1b大致平行地发生了移位的位置处。由此,与第一实施方式同样地,能够设定根据金属构件101、102的安放状态而产生的、抑制了旋转工具f的行进轨迹的大致平行的移位的移动路径,从而提高接合品质。因此,通过使设定移动路径p1b的行进方向倾斜地移位,并且将修正移动路径r2b设定在大致平行地发生了移位的位置处,能够缓和进行接合的摩擦搅拌装置所带来的影响和进行接合的金属构件所带来的影响这两者的影响来进行摩擦搅拌,从而能够进一步提高接合品质。

[0203]

另外,在第二实施方式中,基于插入工具的状态下的行进轨迹即测试轨迹q2b与目标移动路径r1b之间的差量,将修正移动路径r2b设定在使设定移动路径p1b发生了移位的位置处。由此,在本实施方式中,如上述第一实施方式中说明的那样,由于无需在无负载状态下使旋转工具f移动,因此,即便不进行无负载的状态下的试验运转,通过对接合时的行进轨迹与目标移动路径进行比较,也能够容易地进行修正移动路径r2b的设定。

[0204]

此外,在上述第二实施方式中,以进行用于使用一对金属构件301、302来生成修正移动路径r2b的测试试运行的情况为例进行了说明,但是也可以利用使用第一金属构件101和第二金属构件102所获得的接合结果来生成修正移动路径r2b。即,在连续多次进行与第

一金属构件101和第二金属构件102的对接部j1大致同等的条件下的摩擦搅拌接合的情况下,也可以根据某次接合时的目标移动路径r1b、设定移动路径p1b和测试轨迹q2b来设定修正移动路径r2b,并且利用该修正移动路径r2b作为以后次的接合中的设定移动路径p1b。

[0205]

[f.其他]上述各实施方式和各变形例能够适当组合。例如,自动接合系统1也可以对在第一实施方式中说明的修正移动路径的设定和在第一实施方式的第一变形例中说明的修正移动路径的设定进行组合来设定修正移动路径。

[0206]

在这种情况下,如图19和图20所示,控制装置5基于棱线位置yp来设定目标移动路径r1c,并且在相对于目标移动路径r1c向第一金属构件101一侧倾斜地移位且相对于目标移动路径r1c向第一金属构件101一侧大致平行地发生移位的位置处计算出修正移动路径r2c。

[0207]

更具体而言,如图20所示,控制装置5获取在将旋转工具f插入一对金属构件301、302中的至少一方的状态下,以使旋转工具f沿规定的设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的测试轨迹q2c。另外,控制装置5获取在不将旋转工具f插入金属构件301、302的无负载的状态下,以使旋转工具f沿与获取测试轨迹q2c时相同的设定移动路径移动的方式进行控制并使其发生移动的测试轨迹q1c。测试轨迹q2c从无负载的状态的测试轨迹q1c向左侧(薄板(第二金属构件302)一侧)大致平行地移位差量yl(参照假想线r),并且向左侧(薄板(第二金属构件302)一侧)以角度σ2的差量倾斜地移位。如图19所示,修正移动路径生成部63基于测试轨迹q2c与测试轨迹q1c的差量yl和差量σ2,在使目标移动路径r1c的行进方向随着朝向旋转工具f的行进方向而向厚板(第一金属构件101)一侧倾斜地移位差量σ2(参照图19的假想线r),且使发生了移位后的目标移动路径r1c(假想线r)向厚板(第一金属构件101)一侧大致平行地移位差量yl的位置处,计算出设定了旋转工具f的指示位置的修正移动路径r2c。

[0208]

由此,修正移动路径生成部63能够设定根据金属构件101、102的安放状态而产生的、抑制了旋转工具f的行进轨迹的大致平行的移位的移动路径。另外,修正移动路径生成部63能够设定根据用于将金属构件101、102接合的摩擦搅拌装置4的臂式机器人31的姿态而产生的、抑制了旋转工具f的行进轨迹的倾斜的移位的移动路径。因此,通过缓和进行接合的金属构件所带来的影响和进行接合的摩擦搅拌装置所带来的影响这两者的影响来进行摩擦搅拌,从而能够进一步提高接合品质。

[0209]

关于上述各实施方式,进一步公开以下的附记。

[0210]

(附记1)本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上

述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的目标移动路径,并且将修正移动路径设定在相对于上述目标移动路径向上述第一金属构件一侧大致平行地发生了移位的位置处,上述摩擦搅拌装置以使上述旋转工具沿上述修正移动路径移动的方式进行控制,由此在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述目标移动路径进行摩擦搅拌接合。

[0211]

根据这样的自动接合系统,基于目标移动路径来设定修正移动路径,并且以沿该修正移动路径移动的方式对旋转工具进行控制,由此能够准确地设定旋转工具实际移动的路径。另外,通过一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。

[0212]

另外,优选的是,上述控制装置设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在将上述旋转工具插入到与上述第一金属构件和上述第二金属构件所形成的对接部同样地形成有对接部的一对金属构件中的至少一方的状态下,以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与在不将上述旋转工具插入到上述金属构件的无负载的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并移动的行进轨迹之间的差量,在使上述目标移动路径向上述第一金属构件一侧大致平行地移位上述差量的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

[0213]

根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

[0214]

另外,优选的是,上述控制装置在相对于上述目标移动路径向上述第一金属构件侧倾斜地移位且相对于上述目标移动路径向上述第一金属构件一侧大致平行地移位的位置处计算出上述修正移动路径。

[0215]

根据这样的自动接合系统,能够抑制旋转工具向正面的高度位置较低的第二金属构件一侧转移,因此,能够更准确地设定旋转工具实际移动的路径。

[0216]

另外,优选的是,上述控制装置设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在将上述旋转工具插入到与上述第一金属构件和上述第二金属构件所形成的对接部同样地形成有对接部的一对金属构件中的至少一方的状态下,以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与在不将上述旋转工具插入到上述金属构件的无负载的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并移动的行进轨迹之间的差量,在使上述目标移动路径的行进方向随着朝向上述旋转工具的行进方向而朝向上述第一金属构件一侧倾斜地移位上述差量且使上述目标移动路径向上述第一金属构件一侧大致平行地移位上述差量的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

[0217]

根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

[0218]

另外,优选的是,上述测定部对上述旋转工具的位置进行测定,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述旋转工具的位置是否相对于上述修正

移动路径的位置处于规定的数值范围内进行判断。

[0219]

根据这样的自动接合系统,在测定结果处于规定的数值范围之外的情况下,例如,通过将第一金属构件和第二金属构件再次安放于固定装置或调节旋转工具的位置,能够理想地进行摩擦搅拌接合。另外,在处于规定的数值范围之外的情况下,例如,通过将该第一金属构件和第二金属构件判断为数值范围外品,能够容易地进行品质管理。

[0220]

另外,优选的是,还包括检查部,上述检查部对摩擦搅拌接合后的接合部的毛刺高度和表面粗糙度中的至少一方进行测定。

[0221]

根据这样的自动接合系统,能够更容易地进行品质管理。

[0222]

另外,优选的是,上述摩擦搅拌装置具有对作用于上述旋转工具的轴向的反作用力载荷进行测定的载荷测定部,上述摩擦搅拌装置基于上述载荷测定部的结果,以使上述反作用力载荷大致恒定的方式进行载荷控制。

[0223]

根据这样的自动接合系统,能够将旋转工具的反作用力载荷设为大致恒定,因此,能够提高接合精度。

[0224]

另外,优选的是,上述架台的正面侧由铝或铝合金板形成,在该正面施加阳极氧化覆膜。

[0225]

根据这样的自动接合系统,能够提高架台的耐磨损性、耐腐蚀性。

[0226]

另外,优选的是,上述固定装置具有沿上述对接部配置且从背侧对上述第二金属构件的端部进行抽吸的抽吸部。

[0227]

根据这样的自动接合系统,能够抑制第二金属构件的端部的翘起,因此,能够更理想地进行摩擦搅拌接合。

[0228]

另外,本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的目标移动路径,并且在相对于上述目标移动路径倾斜地移位的位置处设定修正移动路径,上述摩擦搅拌装置以使上述旋转工具沿上述修正移动路径移动的方式进行控制,由此在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述目标移动路径进行摩擦搅拌接合。

[0229]

根据这样的自动接合系统,基于目标移动路径来设定修正移动路径,并且以沿该修正移动路径移动的方式对旋转工具进行控制,由此能够准确地设定旋转工具实际移动的路径。另外,通过将修正移动路径设定在相对于目标移动路径向第一金属构件一侧倾斜地发生了移位的位置处,能够抑制旋转工具向正面的高度位置较低的第二金属构件一侧转移,因此,能够更准确地设定旋转工具实际移动的路径。另外,通过一边利用基端侧销的销

层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。

[0230]

另外,优选的是,上述控制装置设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在将上述旋转工具插入到与上述第一金属构件和上述第二金属构件所形成的对接部同样地形成有对接部的一对金属构件中的至少一方的状态下,以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与在不将上述旋转工具插入到上述金属构件的无负载的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并移动的行进轨迹之间的差量,在使上述目标移动路径的行进方向随着朝向上述旋转工具的行进方向而朝向上述第一金属构件一侧倾斜地移位上述差量的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

[0231]

根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

[0232]

(附记2)本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对从上述第一金属构件的正面到上述第二金属构件的正面为止的层差尺寸进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌接合,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述层差尺寸是否处于规定的数值范围内进行判断。

[0233]

另外,本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部分别对上述第一金属构件的第一厚度尺寸和上述第二金属构件的第二厚度尺寸进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌接合,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前或是摩擦搅拌接合中的上述第一厚度尺寸和上述第二厚度尺寸是否处于规定的数值范围内进行判断。

[0234]

根据这样的自动接合系统,一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,由此能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,通过包括对层差尺寸是否处于规定的数值范围内进行判断的判断部,能够防止由层差尺寸引起的不良情况。另外,通过包括对第一金属构件的板厚和第二金属构件的板厚是否处于规定的数值范围内进行判断的判断部,能够防止由板厚引起的不良情况。

[0235]

另外,优选的是,上述固定装置具有将上述第一金属构件和上述第二金属构件固定于上述架台的夹持部,在判断为上述层差尺寸处于上述规定的数值范围之外的情况下,上述夹持部解除上述第一金属构件和上述第二金属构件的固定。另外,优选的是,上述固定装置具有将上述第一金属构件和上述第二金属构件固定于上述架台的夹持部,在判断为上述第一厚度尺寸和上述第二厚度尺寸处于上述规定的数值范围之外的情况下,上述夹持部解除上述第一金属构件和上述第二金属构件的固定。

[0236]

根据这样的自动接合系统,例如,通过将第一金属构件和第二金属构件再次安放于固定装置,能够理想地进行摩擦搅拌接合。

[0237]

另外,优选的是,在判断为上述层差尺寸处于上述规定的数值范围之外的情况下,上述控制装置将该第一金属构件和该第二金属构件判断为数值范围外品。另外,优选的是,在判断为上述第一厚度尺寸和上述第二厚度尺寸处于上述规定的数值范围之外的情况下,上述控制装置将该第一金属构件和该第二金属构件判断为数值范围外品。

[0238]

根据这样的自动接合系统,能够容易地进行品质管理。

[0239]

另外,优选的是,还包括检查部,上述检查部对摩擦搅拌接合后的接合部的毛刺高度和表面粗糙度中的至少一方进行测定。

[0240]

根据这样的自动接合系统,能够更容易地进行品质管理。

[0241]

另外,优选的是,上述摩擦搅拌装置具有对作用于上述旋转工具的轴向的反作用力载荷进行测定的载荷测定部,上述摩擦搅拌装置基于上述载荷测定部的结果,以使上述反作用力载荷大致恒定的方式进行载荷控制。

[0242]

根据这样的自动接合系统,能够将旋转工具的反作用力载荷设为大致恒定,因此,能够提高接合精度。

[0243]

另外,优选的是,上述架台的正面侧由铝或铝合金板形成,在该正面施加阳极氧化覆膜。

[0244]

根据这样的自动接合系统,能够提高架台的耐磨损性、耐腐蚀性。

[0245]

另外,优选的是,上述控制装置根据上述第一厚度尺寸和上述第二厚度尺寸的组合来对上述旋转工具的目标角、前进角、插入量和上述旋转工具的位置中的至少一方进行控制。

[0246]

根据这样的自动接合系统,能够进一步提高接合精度。

[0247]

(附记3)本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅

拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定,并且对上述旋转工具的位置和施加于上述旋转工具的载荷中的至少一方进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的移动路径,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述移动路径进行摩擦搅拌接合,上述控制装置具有判断部,上述判断部对摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方是否处于规定的数值范围内进行判断。

[0248]

根据这样的自动接合系统,基于在进行摩擦搅拌接合之前测定出的第一金属构件的棱线位置来设定旋转工具的移动路径,因此,能够容易地设定准确的移动路径。另外,通过一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,通过包括对摩擦搅拌接合中的旋转工具的位置和施加于旋转工具的载荷中的至少一方是否处于规定的数值范围内进行判断的判断部,能够防止由摩擦搅拌接合中的旋转工具的位置和施加于旋转工具的载荷中的至少一方引起的不良情况。

[0249]

另外,优选的是,本发明在判断为摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方处于上述规定的数值范围之外的情况下,上述控制装置根据摩擦搅拌接合中的上述旋转工具的位置计算出再次设定了上述旋转工具的位置的修正移动路径。

[0250]

根据这样的自动接合系统,能够进一步提高接合精度。

[0251]

另外,优选的是,在摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方被判断为处于上述规定的数值范围之外的情况下,上述控制装置将该第一金属构件和该第二金属构件判断为数值范围外品。

[0252]

根据这样的自动接合系统,能够容易地进行品质管理。

[0253]

另外,优选的是,上述测定部对上述棱线位置进行测定,并且对上述旋转工具的位置进行测定,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置来设定上述移动路径和上述移动路径的允许范围,上述判断部对摩擦搅拌接合中的旋转工具的位置是否处于上述允许范围内进行判断。

[0254]

另外,优选的是,上述测定部对上述棱线位置进行测定,并且对上述载荷进行测定,上述判断部对摩擦搅拌接合中的上述载荷是否处于规定的数值范围内进行判断。

[0255]

另外,优选的是,上述测定部对上述棱线位置进行测定,并且对上述旋转工具的位置和上述载荷进行测定,上述判断部对摩擦搅拌接合中的上述旋转工具的位置和摩擦搅拌接合中的上述载荷中的至少一方是否处于规定的数值范围内进行判断。

[0256]

另外,优选的是,上述旋转工具的位置是相对于上述旋转工具的行进方向的左右位置。

[0257]

根据这样的自动接合系统,能够防止由摩擦搅拌接合中的旋转工具的左右位置引起的不良情况。

[0258]

另外,优选的是,还包括检查部,上述检查部对摩擦搅拌接合后的接合部的毛刺高度和表面粗糙度中的至少一方进行测定。

[0259]

根据这样的自动接合系统,能够更容易地进行品质管理。

[0260]

另外,优选的是,上述摩擦搅拌装置具有对作用于上述旋转工具的轴向的反作用力载荷进行测定的载荷测定部,上述摩擦搅拌装置基于上述载荷测定部的结果,以使上述反作用力载荷大致恒定的方式进行载荷控制。

[0261]

根据这样的自动接合系统,能够将旋转工具的反作用力载荷设为大致恒定,因此,能够提高接合精度。

[0262]

另外,优选的是,上述架台的正面侧由铝或铝合金板形成,在该正面施加阳极氧化覆膜。

[0263]

根据这样的自动接合系统,能够提高架台的耐磨损性、耐腐蚀性。

[0264]

(附记4)本发明是一种自动接合系统,上述自动接合系统对将配置于架台上的第一金属构件和第二金属构件以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成的具有层差的对接部进行摩擦搅拌接合,其特征是,上述自动接合系统包括:摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对上述第一金属构件的棱线位置进行测定;以及控制装置,上述控制装置对上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述控制装置基于进行摩擦搅拌接合之前的上述棱线位置,设定在进行上述对接部的摩擦搅拌接合时上述旋转工具所移动的目标移动路径,并且设定用于使上述旋转工具移动的、作为指示位置的设定移动路径,上述控制装置基于在插入上述旋转工具的状态下以使上述旋转工具沿上述设定移动路径移动的方式进行控制并在进行摩擦搅拌接合的同时进行移动的行进轨迹与上述目标移动路径之间的差量,计算出将上述旋转工具的指示位置设定在使上述设定移动路径的行进方向相对于上述目标移动路径倾斜地发生了移位的位置处的修正移动路径,上述摩擦搅拌装置以使上述旋转工具沿上述修正移动路径移动的方式进行控制,由此在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述目标移动路径进行摩擦搅拌接合。

[0265]

根据这样的自动接合系统,基于目标移动路径来设定修正移动路径,并且以沿该修正移动路径移动的方式对旋转工具进行控制,由此能够准确地设定旋转工具实际移动的路径。特别地,通过使行进方向倾斜地移位来设定修正移动路径,能够防止相对于旋转工具的行进方向的左右位置发生转移。另外,通过一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,能够防止毛刺的产生和底切的产生,并且使接合表面齐整。

[0266]

另外,优选的是,上述控制装置将上述设定移动路径设定在从上述目标移动路径平行地发生了移位的位置处,基于以使上述旋转工具沿上述设定移动路径移动的方式进行

控制的行进轨迹与上述目标移动路径之间的差量,在使上述设定移动路径的行进方向随着朝向上述旋转工具的行进方向而朝向上述第一金属构件一侧倾斜地移位上述差量的位置处计算出上述修正移动路径。另外,优选的是,上述控制装置基于以使上述旋转工具沿上述设定移动路径移动的方式进行控制的行进轨迹与上述目标移动路径之间的差量,在使上述设定移动路径的行进方向倾斜地移位且相对于上述目标移动路径大致平行地移位的位置处计算出设定了上述旋转工具的指示位置的上述修正移动路径。

[0267]

根据这样的自动接合系统,通过基于预先计算出的差量来设定修正移动路径,能够更准确地设定旋转工具实际移动的路径。

[0268]

另外,优选的是,上述控制装置在从上述目标移动路径平行地移位的位置处设定上述设定移动路径,获取以使上述旋转工具沿上述设定移动路径移动的方式进行控制的行进轨迹,在使上述设定移动路径的行进方向朝向与上述行进轨迹移位的方向相反的方向倾斜地移位上述行进轨迹相对于上述目标移动路径倾斜地移位了的角度,且使上述设定移动路径朝向与上述行进轨迹移位的方向相反的方向大致平行地移位上述行进轨迹相对于上述目标移动路径大致平行地移位了的长度的位置处,设定上述修正移动路径。

[0269]

根据这样的自动接合系统,能够更准确地设定旋转工具实际移动的路径。

[0270]

(附记5)本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置具有进行摩擦搅拌的旋转工具,并且上述摩擦搅拌装置对上述对接部进行摩擦搅拌接合;测定部,上述测定部对从上述第一金属构件的正面到上述第二金属构件的正面为止的层差尺寸进行测定;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌接合,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述层差尺寸是否处于规定的数值范围内进行判断。

[0271]

根据这样的自动接合系统,一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,由此能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,通过包括对间隙量是否处于规定的数值范围内进行判断的判断部,能够防止由间隙量引起的不良情况。

[0272]

另外,优选的是,上述固定装置具有将上述第一金属构件和上述第二金属构件固定于上述架台的夹持部,在判断为上述间隙量处于上述规定的数值范围之外的情况下,上述夹持部解除上述第一金属构件和上述第二金属构件的固定。

[0273]

根据这样的自动接合系统,例如,通过将第一金属构件和第二金属构件再次安放于固定装置,能够理想地进行摩擦搅拌接合。

[0274]

另外,优选的是,在判断为上述间隙量处于上述规定的数值范围之外的情况下,上

述控制装置将该第一金属构件和该第二金属构件判断为数值范围外品。

[0275]

根据这样的自动接合系统,能够容易地进行品质管理。

[0276]

另外,优选的是,还包括检查部,上述检查部对摩擦搅拌接合后的接合部的毛刺高度和表面粗糙度中的至少一方进行测定。

[0277]

根据这样的自动接合系统,能够更容易地进行品质管理。

[0278]

另外,优选的是,上述摩擦搅拌装置具有对作用于上述旋转工具的轴向的反作用力载荷进行测定的载荷测定部,上述摩擦搅拌装置基于上述载荷测定部的结果,以使上述反作用力载荷大致恒定的方式进行载荷控制。

[0279]

根据这样的自动接合系统,能够将旋转工具的反作用力载荷设为大致恒定,因此,能够提高接合精度。

[0280]

另外,优选的是,上述架台的正面侧由铝或铝合金板形成,在该正面施加阳极氧化覆膜。

[0281]

根据这样的自动接合系统,能够提高架台的耐磨损性、耐腐蚀性。

[0282]

(附记6)本发明是一种自动接合系统,其特征是,包括:固定装置,上述固定装置将配置于架台上的第一金属构件和第二金属构件在以使上述第二金属构件的正面比上述第一金属构件的正面低的方式使端面彼此对接而形成具有层差的对接部的状态下进行固定;摩擦搅拌装置,上述摩擦搅拌装置包括进行摩擦搅拌的旋转工具,并且对上述对接部进行摩擦搅拌接合;温度调节部,上述温度调节部设置于上述固定装置,并且进行上述架台的温度的测定和上述温度的调节;以及控制装置,上述控制装置对上述固定装置和上述摩擦搅拌装置进行控制,上述旋转工具具有基端侧销和与上述基端侧销连续地形成的前端侧销,上述基端侧销的锥形角度比上述前端侧销的锥形角度大,并且在上述基端侧销的外周面形成有台阶状的销层差部,上述摩擦搅拌装置在维持上述旋转工具的规定的目标角度的同时,一边利用上述销层差部的层差底面对塑性流动材料进行按压,一边沿上述对接部进行摩擦搅拌,上述控制装置包括判断部,上述判断部对进行摩擦搅拌接合之前的上述温度是否处于规定的数值范围内进行判断。

[0283]

根据这样的自动接合系统,一边利用基端侧销的销层差部的层差底面对塑性流动材料进行按压一边进行摩擦搅拌接合,由此能够防止毛刺的产生和底切的产生,并且能使接合表面齐整。另外,通过包括对温度调节部的温度是否处于规定的数值范围内进行判断的判断部,能够防止由温度引起的不良情况。

[0284]

另外,优选的是,上述控制装置能够控制上述温度调节部以使上述温度上升或下降,在判断为上述温度处于上述规定的数值范围之外的情况下,上述控制装置使上述温度上升或下降,以使上述温度包含在上述规定的数值范围内。

[0285]

根据这样的自动接合系统,能够抑制由第一金属构件和第二金属构件的温度引起的空洞缺陷的产生。

[0286]

另外,优选的是,在判断为上述温度调节部的温度处于上述规定的数值范围之外的情况下,上述控制装置将该第一金属构件和该第二金属构件判断为数值范围外品。

[0287]

根据这样的自动接合系统,能够容易地进行品质管理。

[0288]

另外,优选的是,还包括检查部,上述检查部对摩擦搅拌接合后的接合部的毛刺高

度和表面粗糙度中的至少一方进行测定。

[0289]

根据这样的自动接合系统,能够更容易地进行品质管理。

[0290]

另外,优选的是,上述摩擦搅拌装置具有对作用于上述旋转工具的轴向的反作用力载荷进行测定的载荷测定部,上述摩擦搅拌装置基于上述载荷测定部的结果,以使上述反作用力载荷大致恒定的方式进行载荷控制。

[0291]

根据这样的自动接合系统,能够将旋转工具的反作用力载荷设为大致恒定,因此,能够提高接合精度。

[0292]

另外,优选的是,上述架台的正面侧由铝或铝合金板形成,在该正面施加阳极氧化覆膜。

[0293]

根据这样的自动接合系统,能够提高架台的耐磨损性、耐腐蚀性。实施例

[0294]

<试验1:层差尺寸h与毛刺高度s之间的关系>接着,对本发明的实施例进行说明。首先,进行了用于确认层差尺寸h与毛刺高度s之间的关系的试验1。在试验1中,如图21a所示,准备了第一金属构件101和第二金属构件102。层差尺寸h是指从第一金属构件101的正面101b到第二金属构件102的正面102b为止的尺寸。毛刺高度s是由测定部34测定出的从第二金属构件102的正面102b到毛刺的前端为止的距离。

[0295]

第一金属构件101和第二金属构件102均是铝合金。第一金属构件101的板厚尺寸为2.0mm,第二金属构件102的板厚尺寸为1.2mm。因此,如图21a所示,在第一金属构件101的背面101c和第二金属构件102的102c的整个面与架台21面接触时,层差尺寸h为0.8mm。

[0296]

图21b是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸较大的状态的示意侧视图。如图21b所示,当将两个构件对接时,若第一金属构件101的端部向上方翘曲,则层差尺寸h有可能会变大(变得过大)。也有可能是垃圾等异物进入第一金属构件101与架台21之间而导致翘曲。

[0297]

另一方面,图21c是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸较小的状态的示意侧视图。如图21c所示,当将两个构件对接时,若第二金属构件102的端部向上方翘曲,则层差尺寸h有可能会变小(变得过小)。也有可能是垃圾等异物进入第二金属构件102与架台21之间而导致翘曲。

[0298]

另外,图21d是表示实施例的试验1中的第一金属构件和第二金属构件的层差尺寸较小的另一状态的示意侧视图。如图21d所示,当将两个构件对接时,若第二金属构件102的端部弯曲,则层差尺寸h有可能会变小(变得过小)。特别地,由于第二金属构件102的板厚较小,因此,端部容易翘曲或弯曲。

[0299]

在试验1中,准备多组由第一金属构件101和第二金属构件102组成的试验体,在针对各个试验体使测定部34在对接部j1的全长的范围内移动并测定了层差尺寸h之后,分别在相同条件下进行摩擦搅拌接合。在接合后也针对各试验体,使测定部34在对接部j1的全长的范围内移动并测量毛刺高度s。

[0300]

图22是表示实施例的试验1的层差尺寸与毛刺高度之间的关系的图。在图22中,从多个试验体中抽出两个,然后从各个试验体中抽出两个地点来确认层差尺寸h和毛刺高度s。图22的结果g1是在一个试验体中抽出层差尺寸h较小的位置,层差尺寸h=0.73mm,毛刺

高度s=-0.185mm。在毛刺高度s为负的情况下,意味着变为底切。

[0301]

图22的结果g2是在一个试验体中抽出层差尺寸h大致为中央值的位置,层差尺寸h=0.75mm,毛刺高度s=0.067mm。

[0302]

图22的结果v1是在另一个试验体中抽出层差尺寸h大致为中央值的位置,层差尺寸为0.78mm,毛刺高度s=0.065mm。结果v2是在另一个试验体中抽出层差尺寸较大的位置,层差尺寸h=0.093mm,毛刺高度s=0mm。

[0303]

从图22的结果可以看出,层差尺寸h会影响毛刺高度s。由于结果g1时产生底切,因此,层差尺寸h变得过小。另外,如结果v2所示,若超过层差尺寸h=0.93mm,则存在产生底切的倾向。因此,优选的是,将层差尺寸h的规定的数值范围设定为例如0.75≤h≤0.93。

[0304]

另外,根据试验1,若层差尺寸h从中央值(0.8mm)附近逐渐变大,则存在旋转工具f的位置yn朝板厚较小的第二金属构件102一侧移位而使毛刺高度s变小的倾向。另一方面,若层差尺寸h变得过小(变为0.73mm左右),则旋转工具f对旋转工具f的位置yn的影响较小,但是推测为旋转工具f会将第二金属构件102的端部削去第二金属构件102的端部的翘起量而产生底切。

[0305]

另外,层差尺寸h的过少侧的图表的倾斜度大于过大侧的图表的倾斜度。也就是说,可以认为毛刺高度s的下降量会对第二金属构件102的翘起造成很大的影响。

[0306]

<试验2:间隙量d与毛刺高度s之间的关系>接着,进行了用于确认间隙量d与毛刺高度s之间的关系的试验2。在试验2中,准备六组由第一金属构件101和第二金属构件102组成的试验体(试验体tp11、tp12、tp13、tp14、tp15、tp16)来进行摩擦搅拌接合。在进行摩擦搅拌接合之前,使测定部34沿对接部j1移动并分别测量出间隙量d。间隙量d是摩擦搅拌接合前的各构件彼此的间隙尺寸。第一金属构件101和第二金属构件102均是铝合金。第一金属构件101和第二金属构件102的层差尺寸h为0.8mm。接合长度为1800mm。

[0307]

图23是表示实施例的试验2的行进距离与接合前的间隙量之间的关系的图表。如图23所示,试验体tp11、tp12、tp13是对从开始位置(行进距离0mm)到1000mm为止的间隙量进行测量的结果。试验体tp14、tp15、tp16是对从结束位置(行进距离1800mm的位置)到1000mm为止的间隙量进行测量的结果。如图23所示,摩擦搅拌接合前的间隙量d在开始位置一侧随着远离开始位置,间隙量d逐渐变小。另一方面,摩擦搅拌接合前的间隙量d随着从行进距离的正中间附近接近结束位置,间隙量d逐渐变大。第一金属构件101的端面101a和第二金属构件102的端面102a通常形成为大致直线状。因此,当将第一金属构件101和第二金属构件102对接时,以在开始位置和结束位置中的任一个处接近且在另一个处产生间隙的方式,将第一金属构件101和第二金属构件102以比平行稍微张开的状态配置,由此,可以认为间隙量d会随着接近开始位置或结束位置而变大。

[0308]

图24是表示实施例的试验2的开始位置一侧的间隙量与开始位置一侧的毛刺高度之间的关系的图表。图24是表示实施例的试验2的结束位置一侧的间隙量与结束位置一侧的毛刺高度之间的关系的图表。

[0309]

在图24中,从图23的试验体tp11中抽出结果ds1,从图23的试验体tp12中抽出结果ds2,从图23的试验体tp13中抽出结果ds3。在结果ds1中,间隙量d=0.6mm,毛刺高度s=-0.01mm。

在结果ds2中,间隙量d=0.4mm,毛刺高度s=0mm。在结果ds3中,间隙量d=0mm,毛刺高度s=0.029mm。

[0310]

在图25中,从图23的试验体tp14中抽出结果de1,从试验体tp15中抽出结果de2,从试验体tp16中抽出结果de3。在结果de1中,间隙量d=0.95mm,毛刺高度s=0.06mm。在结果de2中,间隙量d=0.70mm,毛刺高度s=0.05mm。在结果de3中,间隙量d=0.30mm,毛刺高度s=0.06mm。

[0311]

如图24和图25所示,若开始位置一侧的间隙量d变大,则开始位置一侧的毛刺高度s变小。其中,在结果ds1中,成为底切。若间隙量d变大,则可以认为即使是相同的设定载荷(压入载荷),旋转工具也会被较深地插入,并且旋转工具f向板厚较小的第二金属构件102一侧发生了移位。

[0312]

如图25所示,在结束位置一侧,与结束位置一侧的间隙量d无关,结束位置一侧的毛刺高度s大致恒定。推测这是由于随着对接部j1被接合以使摩擦搅拌接合向结束位置侧行进,间隙逐渐变小所引起的。另外,推测是由于第一金属构件101和第二金属构件102因摩擦热而发生膨胀,使得间隙变小所引起的。鉴于图24和图25的结果可知,与结束位置一侧相比,开始位置一侧的间隙量d对毛刺高度s影响更大。也就是说,当对间隙量d与规定的数值范围进行对比时,虽也可以将对接部j1的全长的间隙量作为对象,但是优选的是,将例如距开始位置规定距离(例如,50~100mm)的间隙量抽出来进行对比。

[0313]

<试验3:摩擦搅拌接合中的旋转工具f的位置与毛刺高度及氧化覆膜之间的关系>接着,进行了用于确认摩擦搅拌接合中的旋转工具f的位置与毛刺高度及氧化覆膜之间的关系的试验3。如图26所示,在试验3中,在将第一金属构件101与第二金属构件102对接而形成对接部j1之后,不使旋转工具f沿对接部j1移动,而是特意地使旋转工具f以逐渐远离对接部j1的方式倾斜地移动,并且确认了旋转工具f的位置yn与毛刺高度s及氧化覆膜k之间的关系。在图26和图27中,为了便于说明,改变x方向和y方向的比例进行绘制,以便容易理解y方向的移动。在图26中,使旋转工具f从图的跟前侧朝向里侧移动。

[0314]

在图26中,示出了使旋转工具f在无负载状态下移动时进行控制的设定移动路径rt与将旋转工具f插入金属构件进行摩擦搅拌时实际经过的移动路径rn之间的关系。如图26所示,在本实施例中,旋转工具f的移动路径rn设定为从地点α穿过地点β。地点α是在对接部j1上且接合距离为100mm的位置。地点β是接合距离为1800mm的位置且是从对接部j1朝向第一金属构件101一侧1.0mm的位置。

[0315]

图27是表示本实施例中的接合距离与y方向位置之间的关系的图表。图27的设定移动路径rt是设定为测试试运行用的移动路径。位置yt表示未插入旋转工具f而沿设定移动路径rt移动时摩擦搅拌装置4的旋转驱动单元的旋转中心轴实际经过的轨迹。该轨迹能够利用测定部34(线传感器)进行测定。图27中的负侧是夹着对接部j1靠第一金属构件101一侧,正侧是靠第二金属构件102一侧。如位置yt所示,若不安装旋转工具f而使之在无负载状态下移动,则设定移动路径rt与旋转中心轴实际经过的轨迹大致重叠。

[0316]

另一方面,如图27所示,若安装旋转工具f并沿设定移动路径rt实际进行摩擦搅拌接合,则旋转工具f会经过由旋转工具f的位置yn表示的轨迹。也就是说,由于存在机械(臂

式机器人31)的挠曲、特性等且旋转工具f也具有从第一金属构件101和第二金属构件102受到的阻力,因此,即使在开始位置将旋转工具f插入到设定移动路径rt上,在本实施例中,旋转工具f也会立即移位到y=0的附近,然后在从设定移动路径rt偏离的位置处以与设定移动路径rt大致平行的方式移动。如图27的(yn-yt)值所示,在本实施例中,在设定移动路径rt与由位置yn表示的轨迹之间产生了大约1.5mm的偏差(差量)。因此,在摩擦搅拌接合中,优选的是,考虑该轨迹的差量来设定移动路径(修正移动路径)。

[0317]

图28a是实施例的试验3的接合距离为100mm的位置的剖视图。图28b是实施例的试验3的接合距离为600mm的位置的剖视图。图28c是实施例的试验3的接合距离为800mm的位置的剖视图。图29a是实施例的试验3的接合距离为1000mm的位置的剖视图。图29b是实施例的试验3的接合距离为1200mm的位置的剖视图。图29c是实施例的试验3的接合距离为1800mm的位置的剖视图。

[0318]

图28a~图28c、图29a~图29c表示摩擦搅拌接合中的旋转工具f距离对接部j1的位置yn随着接合距离的增加而远离对接部j1的状态。图中的虚线表示旋转工具f的塑性化区域w的范围。毛刺高度s是对距第二金属构件102的正面102b的高度尺寸进行测量而得到的。

[0319]

如图28a所示,接合距离100mm的位置处的对接部j1与旋转工具f的位置yn一致。毛刺高度s(s10)为0.034mm。如图28b所示,接合距离600mm的位置处的从对接部j1到旋转工具f的位置yn为止的距离lj为554μm。毛刺高度s(s11)为0.095mm。

[0320]

如图28c所示,接合距离800mm的位置处的距离lj为686μm。毛刺高度s(s12)为0.105mm。

[0321]

如图29a所示,接合距离1000mm的位置处的距离lj为743μm。毛刺高度s(s13)为0.092mm。如图29b所示,接合距离1200mm的位置处的距离lj为840μm。毛刺高度s(s14)为0.113mm。

[0322]

如图29c所示,接合距离1800mm的位置处的距离lj为1085μm。毛刺高度s(s15)为0.123mm。

[0323]

如图28a~图28c、图29a~图29c所示,可知随着旋转工具f的位置yn远离对接部j1,毛刺高度s(第二金属构件102一侧的毛刺高度)逐渐变大。换言之,可知若旋转工具f的位置yn靠近第二金属构件102一侧,则毛刺高度s会变小。

[0324]

图30a是实施例的试验3的接合距离为100mm的位置处的对接部的宏观剖视图。图30b是实施例的试验3的接合距离为600mm的位置处的对接部的宏观剖视图。图30c是实施例的试验3的接合距离为800mm的位置处的对接部的宏观剖视图。图31a是实施例的试验3的接合距离为1000mm的位置处的对接部的宏观剖视图。图31b是实施例的试验3的接合距离为1200mm的位置处的对接部的宏观剖视图。图32是实施例的试验3的接合距离为1800mm的位置处的对接部的宏观剖视图。即,图30a~30c、图31a、31b、图32是各位置处的对接部j1周围的宏观剖视图,表示氧化覆膜k的大小、形状。

[0325]

如图30a所示,不存在接合距离为100mm的位置(旋转工具f的位置yn=0)处的氧化覆膜(k0)。

如图30b所示,接合距离为600mm的位置(旋转工具f的位置yn=554μm)处的氧化覆膜k(k1)为33μm。

[0326]

如图30c所示,接合距离为800mm的位置(旋转工具f的位置yn=686μm)处的氧化覆膜k(k2)为59μm。如图31a所示,接合距离为1000mm的位置(旋转工具f的位置yn=743μm)处的氧化覆膜k(k3)为72μm。

[0327]

如图31b所示,接合距离为1200mm的位置(旋转工具f的位置yn=840μm)处的氧化覆膜k(k4)为115μm。如图32所示,接合距离为1800mm的位置(旋转工具f的位置yn=1085μm)处的氧化覆膜k(k5)为235μm。

[0328]

图33是表示实施例的试验3中的旋转工具的位置与毛刺高度及氧化覆膜高度之间的关系的图表。如图33所示,毛刺高度s随着摩擦搅拌接合中的旋转工具f的位置yn远离对接部j1而逐渐变大。另外,氧化覆膜k也随着摩擦搅拌接合中的旋转工具f的位置yn远离对接部j1而逐渐变大。换言之,若摩擦搅拌接合中的旋转工具f的位置yn接近对接部j1,则毛刺高度s和氧化覆膜k均变小。

[0329]

根据图33的结果,例如,在将毛刺高度s和氧化覆膜k的高度的阈值设定为0.10mm的情况下,优选的是,旋转工具f的位置yn设定为从对接部j1朝向第二金属构件102一侧0.6mm(600μm)以内。

[0330]

因此,如图34所示,在使测定部34沿着对接部j1移动来对第一金属构件101的棱线进行测定以测定出棱线yp的情况下,优选的是,将以棱线yp为中心朝向第一金属构件101一侧0.6mm(m=0.6mm)且朝向第二金属构件102一侧0.3mm(m=0.3)的范围设定为允许范围m。另外,该允许范围m的范围仅是例示的,只要根据所要求的接合精度等适当地设定即可。

[0331]

<试验4:温度与空洞缺陷尺寸之间的关系>接着,进行了用于确认温度与空洞缺陷尺寸之间的关系的试验4。在试验4中,准备四组第一金属构件101和第二金属构件102(试验体tp41、tp42、tp43、tp44)并在接合前设定温度,利用各个试验体进行摩擦搅拌接合。

[0332]

在试验体tp41中,在无加热器(室温20℃)的情况下进行摩擦搅拌接合,使接合速度从500mm/min上升到1250mm/min。在试验体tp42中,在由温度调节部23设定为30℃的情况下进行摩擦搅拌接合,使接合速度从600mm/min上升到1000mm/min。

[0333]

另外,在试验体tp43中,由温度调节部23设定为60℃并使接合速度从600mm/min上升到1000mm/min。另外,在试验体tp44中,将由温度调节部23设定为90℃后的接合速度从600mm/min上升到1000mm/min。

[0334]

如图35所示,在试验体tp41中,温度调节部23的温度为20℃,空洞缺陷的尺寸显著地增大。若使接合速度上升,则空洞缺陷尺寸随着上升而变大。在试验体tp42中,温度调节部23的温度为30℃,空洞缺陷尺寸的大小为大约50μm2。若将温度调节部23的温度设定为60~90℃,则几乎未发现空洞缺陷。在这种情况下,即使使接合速度上升也未发现空洞缺陷。

[0335]

综上,优选的是,将温度调节部23的温度t的规定的数值范围设定为60≤t≤90。在这种情况下,即使使接合速度上升也难以产生空洞缺陷,因此,能够抑制空洞缺陷的产生,并且缩短接合时间。

[0336]

<试验5:旋转工具f的行进轨迹的确认>接着,进行了用于确认所设定的旋转工具f的移动轨迹与实际进行摩擦搅拌接合时的旋转工具f的轨迹的差量的试验(试验5)。在试验5中,将第一金属构件101与板厚比第一金属构件101小的第二金属构件102对接而形成对接部j1,并且使用旋转工具f对对接部j1进行摩擦搅拌接合。对接部j1的长度为1300mm。

[0337]

图36是表示试验5中的旋转工具的行进轨迹的图表。横轴表示x方向(旋转工具f的行进方向),纵轴表示y方向(旋转工具f的行进方向的左右方向)。将对接部j1设为零,将从对接部j1靠第一金属构件101一侧设为负。如图36所示,试验5的设定移动路径(第一移动路径)q1b在yn=-3.8mm的位置处相对于对接部j1(yn=0)平行地设定。设定移动路径p1b设定在第一金属构件101上。

[0338]

试验5的行进轨迹n1是在沿设定移动路径p1b进行摩擦搅拌接合时旋转工具f实际移动的轨迹。如行进轨迹n1所示,旋转工具f在比设定移动路径p1b更靠对接部j1一侧(第二金属构件102一侧)的位置进行移动。另外,旋转工具f以朝向行进方向逐渐接近对接部j1的方式移位。也就是说,与设定移动路径p1b是否与对接部j1平行地设定无关,实际进行摩擦搅拌接合时,旋转工具f随着行进而向薄板一侧(第二金属构件102)转移。在试验5中,可知旋转工具f大致在yn=-1.3~-0.5的范围内移动。

[0339]

图37是试验5中的各位置处的宏观组织图和微观组织图。宏观组织图是相对于旋转工具f的行进方向的纵剖视图。微观组织图是各位置处的塑性化区域的一部分的放大图。在此,确认了采取位置x=115、675、1205mm的位置处的接合状况。如图37所示,在采取位置x=115的位置处,产生0.16mm的底部缺陷(接合缺陷)。另一方面,在采取位置x=675、1205mm的位置,几乎未产生底部缺陷。也就是说,可知越远离对接部j1,产生底部缺陷的可能性越高。另外,在相对于目标移动路径以该差量平行移动来设定修正移动路径的情况下,可知目标移动路径与进行了摩擦搅拌接合的旋转工具f的行进轨迹有可能偏离。

[0340]

<试验6:倾斜地设定修正移动路径>因此,在试验5的条件下进行上述的第二变形例并计算出修正移动路径(第二移动路径)r2b,并且进行了用于确认沿该修正移动路径r2b进行摩擦搅拌接合时的接合精度的试验(试验6)。图38是用于对试验6的修正移动路径的计算方法进行说明的示意俯视图。如图38所示,将目标移动路径r1b设定于yn=-0.9mm的位置。目标移动路径r1b相对于对接部j1(yn=0)平行。目标移动路径r1b是在进行摩擦搅拌接合时想要使旋转工具f行进的路径。

[0341]

与试验5同样地,设定移动路径(第一移动路径)q1b在yn=-3.8mm的位置处与对接部j1(yn=0)平行地设定。测试轨迹(行进轨迹)q2b是从试验5的行进轨迹n1得到的近似直线。

[0342]

首先,基于目标移动路径r1b、设定移动路径p1b和测试轨迹q2b来计算出修正移动路径r2b。修正移动路径r2b是以相对于目标移动路径r1b呈线对称的方式使测试轨迹q2b的倾斜度反转,并且从目标移动路径r1b以规定的距离向远离对接部j1的方向平行地移动而计算出的。规定距离是指从设定移动路径p1b到测试轨迹q2b为止的最短距离db。

[0343]

接着,使旋转工具f沿修正移动路径r2b移动并对对接部j1实际进行摩擦搅拌接合。图39是表示试验6中的旋转工具的行进轨迹的图表。如图39所示,试验6的行进轨迹n2是在沿修正移动路径r2b进行摩擦搅拌接合时旋转工具f实际移动的轨迹。线形q3a是行进轨

迹n2的近似直线。若用由x轴和y轴表示的一次函数来表示线形q3a,则y=0.0001x-0.955。

[0344]

另一方面,若用由x轴和y轴表示的一次函数来表示在试验5中进行的行进轨迹n1的近似直线即测试轨迹q2b,则y=0.0007x-1.332。这样,使旋转工具f沿修正移动路径r2b移动而得到的线形q3a的倾斜度小于测试轨迹q2b的倾斜度,并且线形q3a的切片成为接近目标移动路径r1b(yn=-0.9mm,参照图38)的值。

[0345]

图40是试验6中的各位置处的宏观组织图。宏观组织图是相对于旋转工具f的行进方向的纵剖视图。图41是试验6中的各位置处的微观组织图。微观组织图是各位置处的塑性化区域的一部分的放大图。在此,确认了采取位置x=115、450、675、1205mm的位置处的接合状况。yn值是各位置处的距对接部j1的距离。fzn是各位置处的作用于旋转工具f的轴向的反作用力载荷。如图40所示,在沿修正移动路径r2b进行摩擦搅拌接合的情况下,各采取位置的接合状态均为良好。如图41所示,在沿修正移动路径r2b进行摩擦搅拌接合的情况下,各采取位置的毛刺(层差)均能够变小。另外,各采取位置处均未产生底部缺陷。

[0346]

综上,与使旋转工具f沿设定移动路径p1b移动的情况相比,使旋转工具f沿修正移动路径r2b移动能够在更接近目标移动路径r1b的位置处进行摩擦搅拌接合。另外,在使旋转工具f沿修正移动路径r2b移动的情况下,接合部的接合状况良好。

[0347]

图42是表示试验5和试验6的旋转工具的行进轨迹的差量的图表。线形n1a表示试验5的行进轨迹n1与设定移动路径p1b的差量。线形n2a是试验6的行进轨迹n2与修正移动路径r2b的差量。如图42所示,线形n1a和线形n2a具有大致相同的值。可以认为这是因为,使旋转工具f行进而使臂式机器人31的姿态发生变化,从而使臂31a受到力的方向发生变化,并使截面二次矩发生变化,并且挠曲量也发生变化。也就是说,可以推测挠曲量(差量)由臂式机器人31的姿态(行进位置x方向的姿态)决定。

[0348]

<试验7:旋转工具的左右位置和作用于旋转工具的反作用力载荷>图43是表示试验7的接合部的剖视图。在试验7中,将第一金属构件101与板厚比第一金属构件101小的第二金属构件102对接而形成对接部j1,并且使用旋转工具f对对接部j1进行摩擦搅拌接合。如图43所示,在此,当进行摩擦搅拌接合时,对y位置(相对于旋转工具f的行进方向的左右位置)和z位置进行测定,并且进行用于确认上述位置对接合部造成的影响的试验(试验7)。试验7改变条件来进行三种试验(试验7(1)、试验7(2)、试验7(3))。

[0349]

如图43所示,y位置是指从对接部j1到前端侧销f3的平坦面的中心f5为止的距离。z位置是指从厚板一侧的第一金属构件101的正面到前端侧销f3的平坦面的中心f5为止的深度,能够通过对在旋转工具f的轴向上受到的载荷(反作用力载荷)fz进行测定来把握。图44是表示试验7(1)中的旋转工具的y位置与载荷之间的关系的图表。

[0350]

在试验7(1)中,设定任意的设定移动路径,并且使旋转工具f沿该设定移动路径移动来进行摩擦搅拌接合。对接部j1的接合长度为1300mm。如图44所示,线形h1表示旋转工具f的行进轨迹。根据线形h1,旋转工具f在比对接部j1更靠厚板一侧(第一金属构件101)的位置相对于对接部j1大致平行地移动。线性h2表示进行试验7(1)时作用于旋转工具f的轴向的载荷fz。载荷fz多少有增减,但是大致为恒定的值。

[0351]

图45是试验7(1)中的各位置处的宏观组织图。宏观组织图是相对于旋转工具f的行进方向的纵剖视图。在此,确认了采取位置xα(跟前侧部分)、xβ(中央部分)、xγ(里侧部分)的位置的接合状况。如图45所示,采取位置xα、xβ、xγ的各位置处的接合状况良好。

[0352]

图46是表示试验7(1)中的旋转工具的yn值与载荷fz之间的关系的图表。在该图表中,旋转工具的位置yn示出为负值变大时朝向厚板一侧,正值变大时朝向薄板一侧。图表的线形n10表示试验7(1)中的旋转工具f的位置yn与载荷fz的轨迹。可知线形n10收敛于以某种程度集中的范围内。

[0353]

图47表示试验7(1)中的实例ka、kb、kc、kd的微观组织图和微观组织图。宏观组织图是相对于行进方向的纵剖视图。微观组织图是各实例的塑性化区域的一部分的放大图。如图47的微观组织所示,在实例ka、kc中,产生了底部缺陷。另外,如宏观组织所示,在实例kb中,接合部的板厚大幅地减少。另一方面,在实例kd中,未出现产生底部缺陷或接合部的板厚减少。也就是说,可知若旋转工具f的位置yn和载荷fz超出允许范围(规定的数值范围),则有可能产生接合缺陷。

[0354]

图48是表示试验7(2)中的旋转工具的yn值与载荷fz的相关关系的图表。图48的线形n11表示试验7(2)中的旋转工具f的位置yn与载荷fz的轨迹。在试验7(2)中,相对于试验7(1)改变y位置和载荷来进行摩擦搅拌接合。

[0355]

在标绘点n12(

○

标记)的条件下,微观组织的观察结果为良好。在标绘点n13(δ标记)的条件下,微观组织的观察结果为大致良好,但是产生了较小的底部缺陷。在标绘点n14(

×

标记)的条件下,微观组织的观察结果为不良。

[0356]

图49是表示试验7(3)中的旋转工具的yn值与载荷fz之间的关系的图表。图49的线形n15表示试验(3)中的旋转工具f的位置yn与载荷fz的轨迹。在试验7(3)中,改变y位置和载荷的条件而进行十三种摩擦搅拌接合,将其结果重合进行表示。在标绘点n16(

○

标记)的条件下,微观组织的观察结果为良好。在标绘点n17(

×

标记)的条件下,微观组织的观察结果为不良。

[0357]

另外,根据试验7(1)~(3)可知,存在旋转工具f的位置yn越大(旋转工具f越远离对接部j1而朝向薄板一侧),接合部的板厚越小的倾向。另外,可知存在旋转工具f的位置yn越小(旋转工具f越远离对接部j1而朝向厚板一侧),底部缺陷越增大的倾向。另外,可知存在载荷越小,底部缺陷越增大的倾向。另外,可以认为若载荷过大,则接合部的板厚存在变小的倾向。

[0358]

这样,也可以对旋转工具f的摩擦搅拌接合中的旋转工具f的位置yn和作用于旋转工具f的轴向的载荷(反作用力载荷)fz中的至少一方进行测定,并且对上述测定结果中的至少一方是否处于允许范围内进行判断。优选的是,在判断部64判断为摩擦搅拌接合中的旋转工具f的左右位置和作用于旋转工具f的轴向的反作用力载荷中的至少一方处于允许范围外的情况下,即在判断为处于预先设定的规定的数值范围之外的情况下,修正移动路径生成部63根据摩擦搅拌接合中的旋转工具f的位置计算出再次设定了旋转工具f的位置的修正移动路径。另外,优选的是,以使反作用力载荷反馈而使旋转工具f所受到的反作用力载荷大致恒定的方式进行载荷控制。由此,能够进一步提高接合精度。

[0359]

另外,也可以是判断部64在判断为摩擦搅拌接合中的旋转工具f的左右位置和载荷fz中的至少一方处于容许范围外的情况下,将该第一金属构件101和第二金属构件102与工件编号建立关联并判断为数值范围外品。由此,能够容易地进行品质管理。另外,也可以仅对摩擦搅拌接合中的旋转工具f的左右位置和载荷fz中的旋转工具f的左右方向位置进行测定,并且基于该测定结果来对是否处于允许范围内进行判断。另外,也可以仅对摩擦搅

拌接合中的旋转工具f的左右位置和载荷fz中的载荷fz进行测定,并且基于该测定结果来对是否处于允许范围内进行判断。另外,各允许范围只要预先地设定即可。符号说明

[0360]1ꢀꢀ

自动接合系统;2

ꢀꢀ

搬运装置;3

ꢀꢀ

固定装置;4

ꢀꢀ

摩擦搅拌装置;5

ꢀꢀ

控制装置;22

ꢀꢀ

抽吸部f

ꢀꢀ

旋转工具;f2

ꢀꢀ

基端侧销;f3

ꢀꢀ

前端侧销;r1

ꢀꢀ

目标移动路径;r2

ꢀꢀ

修正移动路径;θ

ꢀꢀ

目标角度;h

ꢀꢀ

层差尺寸;d

ꢀꢀ

间隙量;t

ꢀꢀ

温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1