齿轮磨削用多层磨石的制作方法

1.本发明涉及能够以高速磨削齿轮的齿轮磨削用多层磨石(磨具)。

背景技术:

2.例如,汽车用的变速器和工业用机器人的减速器等中使用许多齿轮。例如,伴随近年来汽车的静音化和燃料效率提高的要求等,对于这些齿轮、尤其是斜齿轮,要求降低振动和噪音、提高传动效率、提高长寿命化等性能。另外,在实际的齿轮加工中,与上述性能提高一并地,要求以更短时间进行加工。

3.对此,提出了由在旋转轴线上彼此固定了的粗加工部和精加工部一体地构成的齿轮磨削用多层磨石。这种齿轮磨削用多层磨石例如被用于连续展成式齿轮磨床。构成该齿轮磨削用多层磨石的粗加工部和精加工部具有磨粒的种类及粒度、结合剂的种类及结合度、孔隙率不同的种类互不相同的粗加工磨石和精加工磨石,设定为用于维持加工性能并且得到加工速度的彼此不同的物性。

4.现有技术文献

5.专利文献1:日本特开2013-18089号公报

技术实现要素:

6.然而,上述以往的齿轮磨削用多层磨石中,为了使构成该多层磨石的粗加工部和精加工部以绕共同的旋转轴线旋转的方式彼此固定,将该粗加工部和精加工部的整个端面彼此紧连(紧固、固连)。该情况下,由于粗加工部和精加工部的弹性模量等物性不同,如果磨削加工时绕旋转轴线驱动旋转,则粗加工部和精加工部的延伸产生差异,所以存在与单独使用粗加工部和精加工部的情况相比,用于磨削的圆周速度的上限值例如断裂圆周速度降低,从而得不到磨削加工速度或磨削效率的问题。例如,在与粗加工部相比精加工部的弹性更高,精加工部在旋转中的位移更大的情况下,受到该精加工部的位移影响的粗精部,存在与单独使用时相比在低的圆周速度下断裂的问题。因此,不得不在比单独使用时更低的旋转下加工,由于是磨石与齿轮的啮合加工,所以齿轮磨削的加工时间大大依赖于磨石的转速,因此齿轮磨削的加工效率受到限制。另外,在使用凸缘将单独的粗加工部和精加工部对主轴分别以同轴安装的情况下,存在以下问题:难以在旋转轴线方向上相连的粗加工部和精加工部的外周加工面,准确对位地分别形成一系列螺纹槽,例如对于初始的修整工作需要比通常更长的时间,所以这也延长了加工时间。

7.本发明是以上述情况为背景而完成的,其目的在于提供一种齿轮磨削用多层磨石,其可在不降低用于磨削的圆周速度上限值即断裂圆周速度的情况下得到磨削加工速度或磨削效率。

8.本发明人以上述情况为背景反复研究,结果发现:为了使精加工部与粗精加工彼此紧连,如果精加工部的精加工磨石的端面与粗精加工部的粗加工磨石的端面彼此不接合,而使精加工部的第1核心与粗精加工部的第2核心的端面彼此紧连,则可得到与单独使

用粗加工部和精加工部时同等的断裂强度。本发明是基于这样的见解而完成的。

9.即,本发明的主旨是一种具备在旋转轴线上彼此相邻配置的粗加工部和精加工部的齿轮磨削用多层磨石,所述粗加工部具有第1核心和被所述第1核心支持的粗加工磨石,所述精加工部具有与所述第1核心相邻的第2核心和被所述第2核心支持的精加工磨石,在所述粗加工磨石和所述精加工磨石各自的至少外周部没有彼此紧连的状态下,所述第1核心和所述第2核心彼此紧连。

10.根据本发明的齿轮磨削用多层磨石,通过在所述粗加工磨石和所述精加工磨石的至少外周部没有彼此紧连的状态下,使所述第1核心与所述第2核心彼此紧连,由此粗加工部和精加工部彼此一体地构成。因此,可得到与单独使用粗加工部和精加工部时同等的断裂强度,因此能够使用与单独使用时同等的转速进行磨削加工,所以齿轮磨削的加工效率提高。另外,通过第1核心的端面与第2核心的端面彼此紧连,分别形成于粗加工部的粗加工磨石的外周面和精加工部的精加工磨石的外周面的螺纹槽能够准确对位,因此能够缩短修整所需的时间,磨削效率进一步提高。

11.在此,优选的是:所述粗加工磨石是使用无机质结合剂将磨粒结合而成的陶瓷结合剂磨石,所述精加工磨石是使用树脂结合剂将磨粒结合而成的树脂结合剂磨石。这样,精加工部的精加工磨石的弹性变得比粗加工部的粗加工磨石更高。

12.另外,优选的是:所述粗加工磨石是使用无机质结合剂将磨粒结合而成的陶瓷结合剂磨石,所述精加工磨石是以面状紧连有磨粒的研磨布在层叠状态下通过树脂紧连而成的研磨布层叠体磨石。这样,精加工磨石的比重低,因此旋转中产生的离心力低,能够在比单独使用研磨布层叠体磨石时的圆周速度更高的圆周速度下使用齿轮磨削用多层磨石。

13.另外,优选的是:所述第1核心和所述第2核心分别由强度比所述粗加工磨石高的陶瓷结合剂磨石构成。这样,变得容易制造第1核心和第2核心。

14.另外,优选的是:所述第1核心和所述第2核心由浸渗的树脂固化从而被增强的陶瓷结合剂磨石构成。这样,齿轮磨削用多层磨石的耐久性提高。

15.另外,优选的是:所述粗加工部和所述精加工部通过仅使所述第1核心的端面和所述第2核心的端面接合而彼此紧连。这样,则粗加工磨石和精加工磨石中一者的变形不会影响另一者,所以能够在保持各自磨削性能的同时提高磨削加工时的圆周速度,从而提高磨削加工效率。另外,能够消除粗加工磨石和精加工磨石的相位偏差,所以能够与通常的修整同样地在短时间对粗加工磨石和精加工磨石的外周面进行修整。

16.另外,优选的是:所述齿轮磨削用多层磨石被用于连续展成式齿轮磨削,所述连续展成式齿轮磨削在使所述齿轮磨削用多层磨石绕所述旋转轴线旋转的同时沿所述旋转轴线方向位移,并且在与齿轮坯料的旋转轴线平行的方向上进行往复磨削进给的同时,与所述往复磨削进给同步地使所述齿轮坯料绕所述齿轮坯料的旋转轴线依次旋转,由此在所述齿轮坯料的外周面形成齿。这样,齿轮坯料相对于齿轮磨削用多层磨石的接触圆弧长度长,总是改变磨粒的接触位置进行齿轮坯料的磨削加工,所以可进行高效率的齿轮磨削。

17.另外,优选的是:所述粗加工磨石是使用无机质结合剂将磨粒结合而成的陶瓷结合剂磨石,所述第1核心通过与所述陶瓷结合剂磨石相同的陶瓷结合剂磨石结构在所述陶瓷结合剂磨石的内周侧一体地构成。由此,第1核心通过与所述陶瓷结合剂磨石相同的陶瓷结合剂结构在所述陶瓷结合剂磨石的内周侧一体地构成,所以不需要将所述陶瓷结合剂磨

石紧连到第1核心的外周面上,所以制造工序变简单。

18.另外,优选的是:所述粗加工磨石是使用无机质结合剂将磨粒结合而成的陶瓷结合剂磨石,所述第1核心通过与所述陶瓷结合剂磨石相同的陶瓷结合剂磨石结构在所述陶瓷结合剂磨石的内周侧一体地构成,所述第2核心通过与所述陶瓷结合剂磨石相同的陶瓷结合剂磨石结构在所述第1核心的所述精加工磨石侧与所述第1核心一体地构成,所述精加工磨石被紧连在所述第2核心的外周面上。由此,第1核心通过与所述陶瓷结合剂磨石相同的陶瓷结合剂磨石结构,在所述陶瓷结合剂磨石的内周侧一体地构成,并且第2核心与第1核心一体地构成,所以变得不需要在第1核心的外周面紧连所述陶瓷结合剂磨石以及使第1核心和第2核心紧连,所以制造工序变简单。

附图说明

19.图1是说明本发明一实施例的连续展成式齿轮磨床结构的主要部分的立体图。

20.图2是使用齿轮磨削用多层磨石和齿轮坯料说明在图1的连续展成式齿轮磨床中进行的连续展成式齿轮磨削的立体图。

21.图3是放大说明图2的齿轮磨削用多层磨石的立体图。

22.图4是说明图2的齿轮磨削用多层磨石的粗加工部结构的截面图。

23.图5是说明图2的齿轮磨削用多层磨石的精加工部结构的截面图。

24.图6是说明图2的齿轮磨削用多层磨石结构的截面图。

25.图7示出将粗加工部和精加工部的端面接合而构成的齿轮磨削用多层磨石的断裂圆周速度试验结果。

26.图8示出精加工部具有树脂结合剂磨石的情况下仅将粗加工部的核心和精加工部的核心的端面彼此接合而构成的齿轮磨削用多层磨石的断裂圆周速度试验结果。

27.图9示出精加工部具有研磨布层叠体磨石的情况下仅将粗加工部的核心和精加工部的核心的端面彼此接合而构成的齿轮磨削用多层磨石的断裂圆周速度试验结果。

28.图10是说明本发明另一实施例的齿轮磨削用多层磨石结构的截面图,是与图6对应的图。

29.图11是说明本发明又一实施例的齿轮磨削用多层磨石结构的截面图,是与图6对应的图。

具体实施方式

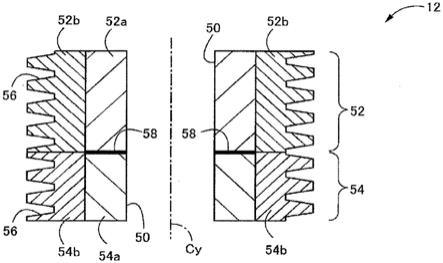

30.以下,参照附图详细说明本发明的一实施例。

31.实施例1

32.图1是说明本实施例的一实施例的连续展成式齿轮磨床10结构的主要部分的立体图。图2是使用齿轮磨削用多层磨石12和齿轮坯料bl,说明在连续展成式齿轮磨床10中进行的连续展成式齿轮磨削的立体图。通过连续展成式齿轮磨床10,使用螺纹状齿轮磨削用多层磨石12和磨削液gf,对齿轮坯料bl的外周面实施被称为位移磨削的连续展成式齿轮磨削。连续展成式齿轮磨床10使齿轮磨削用多层磨石12例如能够绕与水平方向y轴平行的旋转轴线cy旋转,能够在与该y轴平行的旋转轴线cy方向即位移方向s上相对于齿轮坯料bl相对移动,能够在与y轴正交的z轴方向所平行的轴向进给方向上相对于齿轮坯料bl相对移

动,并且能够在与y轴和z轴正交的x轴方向所平行的切深方向上相对于齿轮坯料bl相对移动。齿轮磨削用多层磨石12与外周磨削面呈螺旋状地相连而成为螺纹状。另外,连续展成式齿轮磨床10能够绕与z轴平行的旋转轴cz旋转地保持着齿轮坯料bl。

33.具体而言,连续展成式齿轮磨床10具备x轴工作台20、z轴工作台28、y轴工作台34、工件旋转驱动装置38和磨石旋转驱动装置42。x轴工作台20由固定在底座14上的x轴方向引导构件16沿x轴方向引导,由x轴定位电机18在x轴方向上定位。z轴工作台28由固定于从底座14立起设置的支持壁22上的z轴方向引导构件24沿z轴方向引导,通过z轴定位电机26在z轴方向上定位。y轴工作台34由形成在z轴工作台28上的y轴方向引导槽30沿y轴方向引导,通过y轴定位电机32在y轴方向上定位。工件旋转驱动装置38具有工件驱动电机36,工件驱动电机36被固定设置在x轴工作台20上,能够使其旋转地支持齿轮坯料bl,并绕该旋转轴线cz旋转驱动齿轮坯料bl。磨石旋转驱动装置42具有磨石驱动电机40,磨石驱动电机40被固定设置在y轴工作台34上,能够使其旋转地支持齿轮磨削用多层磨石12,并绕该旋转轴线cy旋转驱动齿轮磨削用多层磨石12。

34.连续展成式齿轮磨床10通过依据预先存储的程序由x轴定位电机18、z轴定位电机26、y轴定位电机32驱动x轴工作台20、z轴工作台28、y轴工作台34,由此在使齿轮磨削用多层磨石12绕旋转轴线cy旋转的同时向旋转轴线cy方向即位移方向s送进,并且在以预定的磨削冲程向与工件即齿轮坯料bl的旋转轴线cz平行的z轴方向即轴向进行往复磨削进给的同时,与该往复磨削进给同步地使齿轮坯料bl绕该旋转轴线cz依次旋转。此外,在从冷却液喷嘴48广泛供给的磨削液gf的存在下,始终用新的磨削面即始终用新的磨粒对齿轮坯料bl的外周面进行斜齿或直齿的磨削加工,由此抑制齿轮磨削用多层磨石12的磨石磨损,以稳定的精度和高的加工效率,对齿轮坯料bl的外周面实施连续展成式齿轮磨削。

35.图3是放大说明齿轮磨削用多层磨石12的立体图。如图3所示,齿轮磨削用多层磨石12由贯穿于旋转轴线cy方向的安装孔50、以及在共同的旋转轴线cy上彼此相邻配置的粗加工部52和精加工部54一体地构成。在该粗加工部52和精加工部54的外周磨削面上,形成有在粗加工部52和精加工部54上连续且准确对位的螺纹槽56。

36.图4是说明齿轮磨削用多层磨石12的粗加工部52结构的截面图,图5是说明齿轮磨削用多层磨石12的精加工部54结构的截面图。另外,图6是说明齿轮磨削用多层磨石12结构的截面图。例如图4所示,粗加工部52具有圆筒状的第1核心52a和粗加工磨石52b,第1核心52a形成有安装孔50,粗加工磨石52b使用例如粘接剂紧连在第1核心52a的外周面而被支持。另外,例如图5所示,精加工部54具有圆筒状的第2核心54a和精加工磨石54b,第2核心54a形成有安装孔50,精加工磨石54b使用例如粘接剂紧连在第2核心54a的外周面而被支持。

37.并且,如图6所示,齿轮磨削用多层磨石12中,在粗加工磨石52b和精加工磨石54b没有彼此紧连、或者至少它们的外周部没有彼此紧连的状态下,使用粘接剂58将第1核心52a和与其相邻的第2核心54a各自的端面之间彼此紧连,由此一体地构成。在图6中,为了容易理解,粘接剂58用粗线表示。

38.为了分别维持粗加工性能和精加工性能并获得加工速度,粗加工磨石52b和精加工磨石54b在磨粒的种类及粒度、结合剂的种类及结合度、孔隙率等方面彼此不同,被设定为互不相同的物性,基本上没有彼此紧连。

39.粗加工磨石52b的强度高于精加工磨石54b,例如是使用玻璃质的无机质结合剂(陶瓷结合剂)将磨粒结合而成的陶瓷结合剂磨石。精加工磨石54b的弹性比粗加工磨石52b高,即具有低弹性模量,例如是使用由热固性树脂构成的树脂结合剂(resinoid bond)将磨粒结合而成的树脂结合剂磨石、或者研磨布层叠体磨石,所述研磨布层叠体磨石是研磨布在例如旋转轴线cy方向上彼此层叠的状态下由树脂结合而得到的,所述研磨布是磨粒和合成树脂混合而成的粘接剂在合成纤维性或天然纤维性的无纺布或织物上以面状涂布而得到的。

40.第1核心52a和第2核心54a可以由金属材料、树脂材料、无机材料烧结体等互不相同的材料构成,优选与由强度高于粗加工磨石52b的陶瓷结合剂磨石分别同样地构成。这样,容易制造第1核心和第2核心。第1核心52a和第2核心54a例如由浸渗树脂后使其固化从而被增强的陶瓷结合剂磨石构成。根据需要在第1核心52a和第2核心54a的外周面实施1

°

至5

°

的锥形加工。

41.以下,说明本发明人进行的断裂圆周速度试验及其结果。表1示出用于断裂圆周速度试验的磨石试料的材料1~5及其弹性模量。弹性模量是以陶瓷结合剂磨石为100的相对值。

42.(表1)

[0043][0044]

(断裂圆周速度试验1)

[0045]

对于作为材料1的单独的无核心粗加工用陶瓷结合剂磨石、作为材料2的单独的无核心精加工用树脂结合剂磨石以及无核心齿轮磨削用多层磨石,依据jisr6240的规定分别进行了断裂圆周速度试验,其中,所述无核心齿轮磨削用多层磨石是该单独的无核心粗加工用陶瓷结合剂磨石和单独的无核心精加工用树脂结合剂磨石使用材料5的粘接剂将旋转轴线cy方向的端面(相对面)整体彼此紧连而得到的。

[0046]

图7在断裂圆周速度试验1的结果中,示出以上述单独的无核心粗加工用陶瓷结合剂磨石的断裂圆周速度为100时的相对值。如图7所示,上述单独的无核心粗加工用陶瓷结合剂磨石的断裂圆周速度为100时,上述单独的无核心精加工用树脂结合剂磨石为124,上述单独的无核心齿轮磨削用多层磨石为84。上述单独的无核心齿轮磨削用多层磨石,是相对于上述单独的无核心粗加工用陶瓷结合剂磨石和单独的无核心精加工用树脂结合剂磨石之中断裂圆周速度较低的还低16%的值。这表示无核心粗加工用陶瓷结合剂磨石和无核心精加工用树脂结合剂磨石的端面整体的粘接,使无核心齿轮磨削用多层磨石的断裂圆周速度向着比单独的无核心粗加工用陶瓷结合剂磨石单独的断裂圆周速度低的方向发挥作

用。

[0047]

(断裂圆周速度试验2)

[0048]

对于作为材料1的单独的无核心粗加工用陶瓷结合剂磨石、作为材料2的单独的无核心精加工用树脂结合剂磨石、在材料4(核心)的外周面接合了材料2的精加工用树脂结合剂磨石的带核心精加工用树脂结合剂磨石、以及使用材料5的粘接剂将带核心的粗加工用陶瓷结合剂磨石和带核心的精加工用树脂结合剂磨石的仅核心端面彼此紧连了的齿轮磨削用多层磨石,依据jisr6240的规定分别进行了断裂圆周速度试验。

[0049]

图8在断裂圆周速度试验2的结果中,示出以上述带核心精加工用树脂结合剂磨石的断裂圆周速度为100时的相对值。如图8所示,上述无核心粗加工用陶瓷结合剂磨石的断裂圆周速度为109,上述无核心精加工用树脂结合剂磨石为114,上述齿轮磨削用多层磨石为98。上述齿轮磨削用多层磨石的断裂圆周速度是相对于上述带核心精加工用树脂结合剂磨石的断裂圆周速度100减少2%的值,是大致同等的断裂圆周速度。这表示仅带核心粗加工用树陶瓷结合剂磨石的核心与带核心精加工用树脂结合剂磨石的核心的端面彼此的接合,对于抑制上述齿轮磨削用多层磨石的断裂圆周速度降低发挥作用。

[0050]

(断裂圆周速度试验3)

[0051]

对于作为材料1的单独的无核心粗加工用陶瓷结合剂磨石、作为材料3的单独的无核心精加工用研磨布层叠体磨石、在材料4(核心)的外周面接合了材料3的精加工用研磨布层叠体磨石的带核心精加工用研磨布层叠体磨石、以及使用材料5的粘接剂将带核心粗加工用陶瓷结合剂磨石和带核心精加工用研磨布层叠体磨石的仅核心端面彼此紧连而得到的齿轮磨削用多层磨石,依据jisr6240的规定分别进行了断裂圆周速度试验。

[0052]

图9在断裂圆周速度试验3的结果中,示出以上述无核心粗加工用陶瓷结合剂磨石的断裂圆周速度为100时的相对值。如图9所示,上述无核心精加工用研磨布层叠体磨石的断裂圆周速度为63,上述带核心精加工用研磨布层叠磨石为107,上述齿轮磨削用多层磨石为99。上述齿轮磨削用多层磨石的断裂圆周速度是相对于上述无核心粗加工用陶瓷结合剂磨石的断裂圆周速度100减少1%的值,是大致同等的断裂圆周速度。这表示带核心粗加工用陶瓷结合剂磨石的核心与带核心精加工用树脂结合剂磨石的核心的仅端面彼此的粘接,对于抑制带核心齿轮磨削用多层磨石的断裂圆周速度降低发挥作用。

[0053]

如上所述,根据本实施例的齿轮磨削用多层磨石12,是具备在旋转轴线cy上彼此固定了的粗加工部52和精加工部54的齿轮磨削用多层磨石12,粗加工部52具有第1核心52a和紧连在第1核心52a的外周面上的粗加工磨石52b,精加工部54具有第2核心54a和紧连在第2核心54a的外周面上的精加工磨石54b,在粗加工磨石52b和精加工磨石54b的对抗面的至少外周部没有彼此紧连的状态下,仅第1核心52a的端面与第2核心54a的端面之间彼此紧连,由此粗加工部52和精加工部54彼此一体地构成。因此,可得到与单独使用粗加工部52和精加工部54时同等的断裂强度,所以能够使用与单独使用时同等的转速进行磨削加工,从而提高齿轮磨削的加工效率。另外,通过第1核心52a的端面与第2核心54a的端面彼此紧连,在粗加工部52的粗加工磨石52b的外周面和精加工部54的精加工磨石54b的外周面分别形成的螺纹槽能够准确对位,因此能够缩短修整所需的时间,磨削效率进一步提高。

[0054]

另外,本实施例中,紧连在第1核心52a的外周面上的粗加工磨石52b,是磨粒由无机质结合剂结合而成的陶瓷结合剂磨石,紧连在第2核心54a的外周面上的精加工磨石54b,

是磨粒由树脂结合剂接合而成的树脂结合剂磨石、或者以面状紧连有磨粒的研磨布在层叠状态下由树脂紧连的研磨布层叠体磨石。这样,精加工部54的精加工磨石54b的弹性变得比粗加工部52的粗加工磨石52b更高。另外,在精加工磨石54b由研磨布层叠体磨石构成的情况下,精加工磨石54b的比重低,因此旋转中产生的离心力低,能够在比单独使用研磨布层叠体磨石时的圆周速度更高的圆周速度下使用齿轮磨削用多层磨石12。

[0055]

另外,本实施例中,第1核心52a和第2核心54a分别由强度比粗加工磨石52b高的陶瓷结合剂磨石构成。这样,容易制造第1核心52a和第2核心54a。

[0056]

另外,本实施例中,第1核心52a和第2核心54a例如由浸渗树脂后使其固化从而被增强了的陶瓷结合剂磨石构成。这样,齿轮磨削用多层磨石12的耐久性提高。

[0057]

另外,本实施例的粗加工部52和精加工部54,通过仅使第1核心52a的端面和第2核心54a的端面粘接来彼此紧连。因此,粗加工磨石52b和精加工磨石54b没有彼此粘接,粗加工磨石52b和精加工磨石54b中的一者的变形不会影响另一者,所以在维持各自磨削性能的状态下使齿轮坯料bl的磨削加工时的圆周速度提高,从而提高磨削加工效率。另外,由于能够消除粗加工磨石52b和精加工磨石54b的相位偏差,所以能够与通常的修整同样地在短时间对粗加工磨石52b和精加工磨石54b的外周面进行修整。

[0058]

另外,本实施例的齿轮磨削用多层磨石12被用于连续展成式齿轮磨削,所述连续展成式齿轮磨削在使齿轮磨削用多层磨石12绕旋转轴线cy旋转的同时使其沿旋转轴线cy所平行的方向位移(shift),并且在与齿轮坯料bl的旋转轴线cz平行的方向上以预定的磨削冲程进行往复磨削进给,同时与所述往复磨削进给同步地使齿轮坯料bl绕旋转轴线cz依次旋转,由此在齿轮坯料bl的外周面形成齿。这样,齿轮坯料bl相对于齿轮磨削用多层磨石12的接触圆弧长度长,总是改变磨粒的接触位置进行齿轮坯料bl的磨削加工,所以可进行高效率的齿轮磨削。

[0059]

实施例2

[0060]

接着,说明本发明另一实施例。再者,在以下说明中,对与前述实施例共同的部分附带相同标记并省略说明。

[0061]

在图10的齿轮磨削用多层磨石112中,粗加工部52的粗加工部52b是使用无机质结合剂将磨粒结合而成的陶瓷结合剂磨石,第1核心152a由与该陶瓷结合剂磨石相同的陶瓷结合剂磨石结构在粗加工磨石52b(陶瓷结合剂磨石)的内周侧一体地构成。由此,第1核心152a通过与粗加工磨石52b相同的陶瓷结合剂磨石结构在粗加工磨石52b的内周侧一体地构成,所以变得不需要通过粘接剂将粗加工磨石52b紧连到第1核心152a的外周面,从而制造工序变简单。

[0062]

实施例3

[0063]

在图11的齿轮磨削用多层磨石212中,粗加工部52的粗加工磨石52b是使用无机质结合剂将磨粒结合而成的陶瓷结合剂磨石,第1核心252a由与该陶瓷结合剂磨石相同的陶瓷结合剂磨石结构在粗加工磨石52b(陶瓷结合剂磨石)的内周侧一体地构成。另外,精加工部54的第2核心254a由与粗加工磨石52b(陶瓷结合剂磨石)相同的陶瓷结合剂磨石结构在旋转轴线cy方向上的第1核心252a的精加工磨石54b侧,随第1核心252a与第1核心252a一体地构成。另外,精加工磨石54b通过粘接剂紧连到第2核心254a的外周面上。由此,第1核心252a通过与粗加工磨石52b相同的陶瓷结合剂磨石结构在粗加工磨石52b的内周侧一体地

构成,并且第2核心254a与第1核心252a一体地构成,所以,变得不需要通过粘接剂将粗加工磨石52b紧连到第1核心252a的外周面上、以及紧连第1核心252a和第2核心254a,所以制造工序变简单。

[0064]

以上,虽然参照附图详细说明了本发明一实施例,但本发明不限定于该实施例,也可以用其他方式实施。

[0065]

例如,实施例1的齿轮磨削用多层磨石12中,仅粗加工部52的第1核心52a的端面与精加工部54的第2核心54a的端面之间通过粘接剂58粘接,但除此之外,粗加工磨石52b和精加工磨石54b也可以在不降低齿轮磨削用多层磨石12的断裂圆周速度的程度在内周部紧连。总而言之,在不降低齿轮磨削用多层磨石12的断裂圆周速度的程度,粗加工磨石52b和精加工磨石54b在它们的至少外周部没有彼此紧连即可。实施例2的齿轮磨削用多层磨石112也是同样的。

[0066]

另外,前述实施例的齿轮磨削用多层磨石12、112、212,在外周磨削面具备螺纹槽56,被用于在齿轮坯料bl上形成斜齿的连续展成式齿轮磨床10。但是,齿轮磨削用多层磨石12可以在其外周磨削面上形成多个环形槽,被用于用于磨削正齿轮的磨床。即使在该情况下,也可得到与单独使用粗加工部52和精加工部54时同等的断裂强度,所以能够使用与单独使用时同等的转速磨削加工正齿轮,从而齿轮磨削的加工效率提高。

[0067]

再者,上述内容终究只是一实施方式,并未逐一例示其他方式,但本发明在不脱离其主旨的范围内可以基于本领域技术人员的知识以施加了各种变更、改良的方式来实施。

[0068]

附图标记说明

[0069]

12、112、212:齿轮磨削用多层磨石52:粗加工部52a、152a、252a:第1核心52b:粗加工磨石54:精加工部54a、254a:第2核心54b:精加工磨石bl:齿轮坯料cy:齿轮磨削用多层磨石的旋转轴线cz:齿轮坯料的旋转轴线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1