齿轮磨削用多层磨石的制作方法

1.本发明涉及能够以高速磨削齿轮的齿轮磨削用多层磨石(磨具)。

背景技术:

2.例如,汽车用的变速器和工业用机器人的减速器等中使用许多齿轮。例如,伴随近年来汽车的静音化和燃料效率提高的要求等,对于这些齿轮、尤其是斜齿轮,要求降低振动和噪音、提高传动效率、提高长寿命化等性能。另外,在实际的齿轮加工中,与上述性能提高一并地,要求以更短时间进行加工。

3.对此,提出了由彼此固定在旋转轴线上的作为粗加工磨石部发挥作用的第1螺纹状磨石、以及作为精加工磨石部发挥作用的第2螺纹状磨石一体地构成的齿轮磨削用多层磨石。这种齿轮磨削用多层磨石例如被用于连续展成式齿轮磨削装置,通过在用第1螺纹状磨石加工后,用第2螺纹状磨石进行加工,来谋求齿轮齿面的粗糙度提高。构成该齿轮磨削用多层磨石的第1螺纹状磨石和第2螺纹状磨石具有磨粒的种类及粒度、粘结剂的种类及结合度、气孔率不同的种类互不相同的磨石组成,以分别良好地得到相对的粗精工和精加工,被设定为用于在保持加工性能的同时获得加工速度的互不相同的物性,第2螺纹状磨石具备例如树脂结合剂磨石那样的弹性比较高的磨石。由此,与在分别开的磨削装置中进行粗加工和精加工的情况相比,解决了加工轴心因齿轮坯料的脱卸而偏移因此难以得到加工精度这样的问题。

4.现有技术文献

5.专利文件1:日本特开2013-18089号公报

技术实现要素:

6.然而,上述以往的齿轮磨削用多层磨石存在以下缺点,在高效率的磨削加工中,如果变为高速旋转区域,则弹性比较高的第2螺纹状磨石因离心力而沿径向位移,进行切深尺寸以上的切深,磨削精度不稳定。另外,要想解决这一缺点,则出现需要对伴随旋转的径向位移进行修正这样复杂的切深控制的问题。随着齿轮的小型化,预想齿轮磨削用多层磨石以更高速的旋转被驱动,所以认为这样的问题变得更加显著。

7.本发明是以上述情况为背景而完成的,其目的在于提供一种齿轮磨削用多层磨石,即使在高速旋转区域,第2螺纹状磨石的磨削时的磨削精度和齿轮齿面的粗糙度也稳定。

8.本发明人注意到,作为以往的齿轮磨削用多层磨石的树脂结合剂磨石的上述缺点的原因,在高速旋转中发生位移的情况下,作为第2螺纹状磨石使用时,磨削力过高。认为即使在高速旋转中发生了位移的情况下,如果磨削力比以往的树脂结合剂磨石低,并且能够在第2螺纹状磨石侧吸收齿轮加工中的位移影响,则能够仅赋予适当的研磨效果。为了在第2螺纹状磨石侧吸收齿轮加工中的位移影响,对于弹性比树脂结合剂磨石高、且磨削力比树脂结合剂磨石低的材料和结构反复进行了各种研究,结果发现了以下事实:在由合成纤维

和/或玻璃纤维构成的纺布或无纺布等纤维性基材片上涂布混有磨粒和合成树脂的粘接剂,使用使该纤维性基材片在厚度方向层叠而固化了的纤维性基材层叠磨石构成上述第2螺纹状磨石时,可得到具有高弹性而磨削力低,并且能够在磨石侧吸收齿轮加工中的位移影响的磨石。本发明是基于这样的见解而完成的。

9.即,作为本发明的主旨,是一种齿轮磨削用多层磨石,其具有第1螺纹状磨石和第2螺纹状磨石,所述第1螺纹状磨石和第2螺纹状磨石以具有共同的旋转轴线的状态彼此固定,在所述第1螺纹状磨石的第1外周面和所述第2螺纹状磨石的第2外周面形成有从所述第1外周面到所述第2外周面连续的螺纹状槽,所述第2螺纹状磨石是通过研磨布层叠而构成的,且弹性比所述第1螺纹状磨石高。

10.根据本发明的齿轮磨削用多层磨石,所述第2螺纹状磨石通过层叠研磨布而构成,其弹性比所述第1螺纹状磨石高。因此,即使在高速旋转区域中,也能够在齿轮磨削用多层磨石侧吸收因旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石的第2螺纹状磨石的磨削时的磨削精度和齿轮齿面的粗糙度稳定。

11.在此,优选的是,所述第1螺纹状磨石是陶瓷结合剂磨石,所述第1螺纹状磨石的磨粒的粒度为f80~f180。在用于连续展成式齿轮磨削的情况下,如果将第1螺纹状磨石的磨粒粒度设为f80~f180,则切屑的长度变短,排出性变高,此外,磨削烧蚀得到改善。

12.另外,优选的是,所述第2螺纹状磨石是纤维性基材层叠体磨石,所述纤维性基材层叠体磨石是包含合成树脂和磨粒混合而成的粘接剂的所述研磨布在沿所述研磨布的厚度方向层叠的状态下彼此紧连而得到的。因此,第2螺纹状磨石的弹性比第1螺纹状磨石更高,并且即使在高速旋转区域,也能够在齿轮磨削用多层磨石侧吸收由上述第2螺纹状磨石的旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石的第2螺纹状磨石时的研磨精度和齿轮齿面的粗糙度稳定。

13.另外,优选的是,所述研磨布是在纤维性基材片上涂布所述粘接剂而得到的,所述纤维性基材片是由尼龙6、尼龙66、聚酯、聚丙烯、丙烯腈、人造丝、乙酸纤维素、棉、羊毛、麻中的至少一种纤维构成的。通过使用如上所述的纤维,基材片内部成为纤维复杂地缠绕了的三维网络结构。即使是通过将所述粘接剂涂布于纤维性基材片上并层叠而得到的第2螺纹状磨石,纤维性基材片的三维网络结构也会残存,与以往的树脂结合剂磨石相比,成为包含许多气孔的结构。以往的树脂结合剂磨石为无气孔或仅为有限的气孔,齿轮加工时的位移主要仅限于作为结合剂的树脂部的变形。与以往的树脂结合剂磨石相比,纤维性基材层叠体磨石包含许多气孔,齿轮加工时的位移是气孔的变形,并且纤维性基材片本身也可以变形。因此,与以往的树脂结合剂磨石相比,第2螺纹状磨石成为高弹性,高速旋转时的位移影响可以在第2螺纹状磨石侧吸收而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石的第2螺纹状磨石的磨削时的齿轮齿面的粗糙度稳定。另外,由于第2螺纹状磨石的弹性比第1螺纹状磨石高,所以即使在高速旋转区域,也能够在齿轮磨削用多层磨石侧吸收由所述第2螺纹状磨石的旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石的第2螺纹状磨石的磨削时的磨削精度和齿轮齿面的粗糙度稳定。

14.另外,优选的是,所述粘接剂所含的所述合成树脂由环氧树脂、聚氨酯树脂、酚醛树脂、三聚氰胺树脂、丙烯酸树脂中的任意者构成。由此,粘接剂所含的合成树脂将纤维性基材片之间彼此固定,所以耐久性提高。

15.另外,优选的是,所述第2螺纹状磨石是通过所述研磨布沿所述旋转轴线方向层叠而构成的。由此,旋转中向外周侧的离心力的产生方向、与纤维性基材片的粘接方向变为直角,对于离心力造成的纤维性基材片间的剥离的耐久性提高。另外,通过设为上述层叠方向,能够与平行于离心力产生方向粘接相比,抑制旋转中的位移。由此,即使在高速旋转区域,也能够在第2螺纹状磨石侧吸收因旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石的第2螺纹状磨石的磨削的磨削精度和齿轮齿面的粗糙度稳定。

16.另外,优选的是,所述第2螺纹状磨石的磨粒的粒度为f220~f2000,且比所述第1螺纹状磨石的磨粒细。因此,由于比所述第1螺纹状磨石的磨粒更细,所以能够提高齿轮坯料表面的表面粗糙度。如果比f2000更细,则研磨能力显著降低,无法精加工为目标的研磨粗糙度。

17.另外,优选的是,所述第2螺纹状磨石的弯曲弹性模量为0.05~1.0gpa,优选为0.1~0.4gpa,由此,可得到良好的研磨面。

18.另外,优选的是,所述第2螺纹状磨石的磨粒的含有率为1.0~20体积%。由此,能够得到最佳的研磨力和弹性模量。

19.另外,优选的是,所述齿轮磨削用多层磨石被用于连续展成式齿轮磨削,所述连续展成式齿轮磨削在使所述齿轮磨削用多层磨石绕所述旋转轴线旋转的同时沿所述旋转轴线方向位移,并且在与齿轮坯料的旋转轴线平行的方向上进行往复磨削进给的同时,与所述往复磨削进给同步地使所述齿轮坯料绕所述齿轮坯料的旋转轴线依次旋转,由此在所述齿轮坯料的外周面形成齿。因此,能够高效率且高精度地对齿轮坯料实施齿轮磨削加工。

附图说明

20.图1是说明本实施例的一实施例的连续展成式齿轮磨削装置结构的主要部分的立体图。

21.图2是使用齿轮磨削用多层磨石和齿轮坯料说明在图1的连续展成式齿轮磨削装置中进行的连续展成式齿轮磨削的立体图。

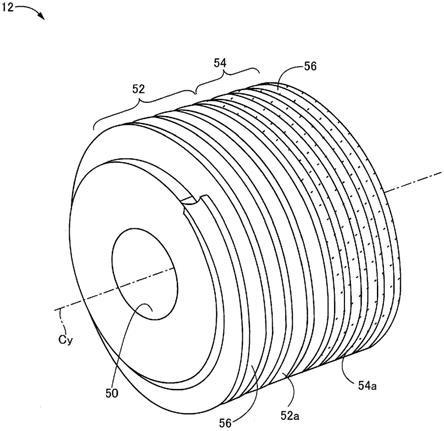

22.图3是放大说明图2的齿轮磨削用多层磨石的立体图。

23.图4是说明图2的齿轮磨削用多层磨石结构的截面图。

24.图5是表示试料1~14的弯曲弹性模量测定的结果和使用试料1~14的齿轮磨削加工试验的结果的图。

25.图6是表示上述齿轮磨削加工试验中的加工条件的图

26.图7是表示比较使用试料1和试料2分别磨削加工后的被削齿轮的面粗糙度的坐标图的图。

27.图8是表示由试料1得到的表面粗糙度测定时的表面分布的图。

28.图9是表示由试料2得到的表面粗糙度测定时的表面分布的图。

具体实施方式

29.以下,参照附图详细说明本发明的一实施例。

30.实施例

31.图1是对本实施例的一实施例的连续展成式齿轮磨削装置10结构的主要部分加以

说明的立体图。图2是使用齿轮磨削用多层磨石12和齿轮坯料bl,对在连续展成式齿轮磨削装置10中进行的连续展成式齿轮磨削加以说明的立体图。通过连续展成式齿轮磨削装置10,使用螺纹状齿轮磨削用多层磨石12,对齿轮坯料bl的外周面实施被称为位移磨削的连续展成式齿轮磨削。连续展成式齿轮磨削装置10使齿轮磨削用多层磨石12例如能够绕与水平方向y轴平行的旋转轴线cy旋转,能够在与该y轴平行的旋转轴线cy方向即位移方向s上相对于齿轮坯料bl相对移动,能够在与y轴正交的z轴方向所平行的轴向进给方向上相对于齿轮坯料bl相对移动,并且能够在与y轴和z轴正交的x轴方向所平行的切深方向上相对于齿轮坯料bl相对移动。齿轮磨削用多层磨石12的齿与外周磨削面呈螺旋状地相连而成为螺纹状。另外,连续展成式齿轮磨削装置10能够绕与z轴平行的旋转轴cz旋转地保持着齿轮坯料bl。

32.具体而言,连续展成式齿轮磨削装置10具备x轴工作台20、z轴工作台28、y轴工作台34、工件旋转驱动装置38和磨石旋转驱动装置42。x轴工作台20由固定在底座14上的x轴方向引导构件16沿x轴方向引导,由x轴定位电机18在x轴方向上定位。z轴工作台28由固定于从底座14立起设置的支持壁22上的z轴方向引导构件24沿z轴方向引导,通过z轴定位电机26在z轴方向上定位。y轴工作台34由形成在z轴工作台28上的y轴方向引导槽30沿y轴方向引导,通过y轴定位电机32在y轴方向上定位。工件旋转驱动装置38具有工件驱动电机36,工件驱动电机36被固定设置在x轴工作台20上,能够使其旋转地支持齿轮坯料bl,并绕该旋转轴线cz旋转驱动齿轮坯料bl。磨石旋转驱动装置42具有磨石驱动电机40,磨石驱动电机40被固定设置在y轴工作台34上,能够使其旋转地支持齿轮磨削用多层磨石12,并绕该旋转轴线cy旋转驱动齿轮磨削用多层磨石12。

33.连续展成式齿轮磨削装置10通过依据预先存储的程序由x轴定位电机18、z轴定位电机26、y轴定位电机32驱动x轴工作台20、z轴工作台28、y轴工作台34,由此在使齿轮磨削用多层磨石12绕旋转轴线cy旋转的同时向旋转轴线cy方向即位移方向s送进,并且在以预定的磨削冲程向与工件即齿轮坯料bl的旋转轴线cz平行的z轴方向即轴向进行往复磨削进给的同时,与该往复磨削进给同步地使齿轮坯料bl绕该旋转轴线cz依次旋转。此外,在从冷却液喷嘴48广泛供给的磨削液gf的存在下,始终用新的磨削面即始终用新的磨粒对齿轮坯料bl的外周面进行斜齿或直齿的磨削加工,由此抑制齿轮磨削用多层磨石12的磨石磨损,以稳定的精度和高的加工效率,对齿轮坯料bl的外周面实施连续展成式齿轮磨削。

34.图3是放大说明齿轮磨削用多层磨石12的立体图。如图3所示,齿轮磨削用多层磨石12由贯穿于该旋转轴线cy方向的安装孔50、以及在旋转轴线cy上彼此紧连(紧固、固连)的第1螺纹状磨石所对应的粗加工磨石部52和第2螺纹状磨石所对应的精加工磨石部54一体地构成。在粗加工磨石部52的外周面(第1外周面)52a和精加工磨石部54的外周面(第2外周面)54a上,分别形成有横跨粗加工磨石部52和精加工磨石部54连续且准确对位的螺纹状槽56。

35.图4是说明齿轮磨削用多层磨石12的结构的截面图。例如图4所示,粗加工磨石部52和精加工磨石部54通过使用粘接剂58使它们的端面之间彼此固定,由此构成了齿轮磨削用多层磨石12。在图4中,为了容易理解,用粗线表示粘接剂58。

36.为了分别维持粗加工性能和精加工性能并获得加工速度,粗加工磨石52和精加工磨石部54在磨粒的种类和粒度、结合剂的种类和结合度、孔隙率等方面彼此不同,被设定为

互不相同的物性。

37.粗加工磨石部52的强度比精加工磨石部54更高,例如是使用玻璃质的无机质结合剂(陶瓷结合剂)将磨粒结合而成的陶瓷结合剂磨石。另外,精加工磨石部54的弹性比粗加工磨石部52更高(即弹性模量低),例如图4的截面所示,是磨粒和合成树脂混合而成的粘接剂58以面状涂布的研磨布54b在旋转轴线cy(磨石的旋转中心线)方向即精加工磨石部54的厚度方向上层叠的状态下通过粘接剂58彼此结合而得到的研磨布层叠体磨石。研磨布54b是在纤维性基材片上以面状涂布粘接剂58而得到的,所述纤维性基材片是由尼龙6、尼龙66、聚酯、聚丙烯、丙烯腈、人造丝、乙酸纤维素等合成纤维、棉、羊毛、麻布等天然纤维中的至少一种纤维构成的,粘接剂58是合成树脂与磨粒混合而成的,所述合成树脂是环氧树脂、聚氨酯树脂、酚醛树脂、三聚氰胺树脂、丙烯酸树脂中的任意者。

38.另外,粗加工磨石部52的磨粒,例如为f80以上且f180以下的粒度,精加工磨石部54的磨粒为f220以上且f2000以下的磨粒,比粗加工磨石部52的磨粒细。精加工磨石部54的磨粒的含有率即磨粒体积率例如为0.5体积%以上且25体积%以下。精加工磨石部54具有比粗磨石部52低的弹性模量,例如0.05gpa以上且1.2gpa以下的弯曲弹性模量。

39.以下,说明评价了本发明人进行的粒度、弹性模量、磨粒体积率对粗糙度的影响的齿轮磨削加工试验。首先,如图5所示地制成粗加工磨石部共同但精加工磨石部互不相同的试料1~14。接着,对于这些试料1~14,使用连续展成式齿轮磨削装置10,设定为以下所示的被削齿轮的规格和图6所示加工条件,进行齿轮磨削。

40.(被削齿轮的规格)

[0041][0042]

图6中的轴向展成进给量(mm/t.rev)是在被削齿轮旋转一周期间,齿轮磨削用多层磨石12沿轴向(z轴方向)移动的量。另外,在连续展成式齿轮磨削装置10中,齿轮坯料bl绕旋转轴线cz在同一部位持续旋转,齿轮磨削用多层磨石12沿旋转轴线cy方向移动,所以粗加工、中度精加工、最终精加工的加工位置不同,所以可以分别设定切深量、轴向展成进给量。

[0043]

上述齿轮磨削加工试验中使用的试料1~14中的粗加工磨石部的尺寸为275mm(外径)

×

85mm(厚度)

×

150m(内径),精加工磨石部的尺寸为275mm(外径)

×

40mm(厚度)

×

150m(内径),合计厚度为125mm。另外,作为在构成精加工磨石部的研磨布层叠体中使用的无纺布,使用线径为70μm的尼龙66树脂的无纺布。另外,在图5中,试料1不具备精加工磨石部,仅具备粗加工磨石部,试料2~14是通过在试料1所示粗加工磨石部上分别应用图5所示规格

的精加工磨石部而构成的。

[0044]

关于图5的弯曲弹性模量,在支持间距离l为50mm的一对试料支持台上,按试料1~14制成宽度尺寸b为20mm、厚度尺寸h为15mm、长度为100mm的试验片,用位于支持间距离中央的载荷负荷构件从试验片之上以1mm/秒的速度按压,在试验片上分别测定屈服载荷为25%~50%时的试验片的弯曲载荷的变化量δf以及试验片的挠曲变化量δs。接着,根据预先设定的3点弯曲弹性模量计算式(1),基于屈服载荷的25%~50%的试验片的弯曲载荷变化量δf和试验片的挠曲变化量δs以及支持间距离l、试验片的宽度尺寸b和试验片的厚度尺寸h,算出3点弯曲载荷。

[0045]

3点弯曲弹性模量=(l3/4bh3)

×

(δf/δs)

…

(1)

[0046]

另外,图5所示面粗糙度ra(算术平均粗糙度)和rz(最大粗糙度)的测定(jis b0601:2013)中,使用株式会社东京精密制造的surfcom 5000dx(表面粗糙度测定装置)。

[0047]

在图5中,在得到的被削齿轮的面粗糙度ra中,对0.1μm以下的用

◎

记号评价,0.2μm以下的用

○

记号评价,超过0.2μm的用

×

记号评价。由图5可明确得知,试料2和13用

◎

记号评价,试料4和5、试料8和9、试料12用

○

记号评价。由此,精加工磨石部的磨粒的粒度为f220~f2000以下,磨粒体积率为1.0体积%~20体积%,弹性模量为0.05gpa~1gpa的试料得到了

○

记号以上的评价结果。

[0048]

图7是关于通过齿轮磨削加工试验得到的面粗糙度,将由不具备精加工磨石部的试料1得到的ra和rz与由具备精加工磨石部的试料2得到的ra和rz进行比较的坐标图。由图7可明确得知,根据具备精加工磨石部的试料2,相对于不具备精加工磨石部的试料1,表面粗糙度ra从0.3885减少到0.0615,改善了84%,表面粗糙度rz从2.9797减少到0.4097,改善了86%。图8表示由不具备精加工磨石部的试料1得到的表面粗糙度测定时的表面分布,图9表示由具备精加工磨石部的试料2进行表面粗糙度测定时的表面分布。

[0049]

根据上述结果确认到,在圆周速度为3800m/分钟左右的高速旋转中,位移量被精加工磨石部吸收,所以可得到稳定的精加工。另外,由于齿轮磨削用多层磨石一体地具备粗加工磨石部和精加工磨石部,所以与粗加工和精加工为个别工序的情况相比,没有齿轮坯料bl的脱卸,没有加工轴心的偏移,因此最终精加工稳定。进而,具有不需要用于精加工的后加工,不需要后加工用的磨削装置等的设置空间等优点。

[0050]

如上所述,根据本实施例的齿轮磨削用多层磨石12,具有在具有共同的旋转轴线cy的状态下彼此固定了的粗加工磨石部52(第1螺纹状磨石)和精加工磨石部54(第2螺纹状磨石),在粗加工磨石部52的外周面(第1外周面)52a和精加工磨石部54的外周面(第2外周面)54a上形成有从外周面52a到外周面54a连续的螺纹状槽56,精加工磨石部54通过层叠研磨布54b而构成,且弹性比粗加工磨石部52更高。由此,即使在高速旋转区域,也能够在精加工磨石部54侧吸收由旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,如图5所示,齿轮磨削多层磨石12的弹性比较高的精加工磨石部54进行的磨削的磨削精度和齿轮齿面的粗糙度稳定。

[0051]

另外,根据本实施例的齿轮磨削用多层磨石12,与第1螺纹状磨石对应的粗加工磨石部52是陶瓷结合剂磨石,粗加工磨石部52的磨粒的粒度为f80以上且f180以下。在用于连续展成式齿轮磨削装置10的情况下,粗加工磨石部52的磨粒的粒度为f80以上且f180以下时,切屑的长度变短,排出性变高,此外,磨削烧蚀得到改善。

[0052]

另外,根据本实施例的齿轮磨削用多层磨石12,精加工磨石部54是纤维性基材层叠体磨石,纤维性基材层叠体磨石是包含合成树脂和磨粒混合而成的粘接剂58的研磨布54b在沿研磨布54b的厚度方向层叠的状态下彼此紧连而得到的。因此,精加工磨石部54的弹性比粗加工磨石部52更高,并且即使在高速旋转区域,也能够在精加工磨石部54侧吸收由旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,齿轮磨削多层磨石12的精加工磨石部54进行的磨削的磨削精度和齿轮齿面的粗糙度稳定。

[0053]

另外,根据本实施例的齿轮磨削用多层磨石12,用于精加工磨石部54的研磨布54b是在纤维性基材片上涂布包含合成树脂和磨粒的粘接剂58而得到的,纤维性基材片是由纺布或无纺布构成的,纺布或无纺布是由尼龙6、尼龙66、聚酯、聚丙烯、丙烯腈、人造丝、乙酸纤维素等合成纤维、棉、羊毛、麻布等天然纤维中的至少一种纤维构成的。通过使用如上所述的纤维,纤维性基材片内部成为纤维复杂地缠绕了的三维网络结构。即使在将粘接剂58涂布并层叠到纤维性基材片上的精加工磨石部54中,纤维性基材片时的三维网络结构也残存,与以往的树脂结合剂磨石相比,成为包含许多气孔的结构。以往的树脂结合剂磨石为无气孔或仅为有限的气孔,齿轮加工时的位移主要仅限于作为结合剂的树脂部的变形。与以往的树脂结合剂磨石相比,作为纤维性基材层叠体磨石的齿轮磨削用多层磨石12包含许多气孔,齿轮加工时的位移是气孔的变形,并且纤维性基材片本身也可以变形。因此,与以往的树脂结合剂磨石相比,精加工磨石部54成为高弹性,高速旋转时的位移影响可以在第2螺纹状磨石侧吸收而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石的精加工磨石部54的磨削时的齿轮齿面的粗糙度稳定。另外,由于精加工磨石部54的弹性比粗加工磨石部52高,所以即使在高速旋转区域,也能够在精加工磨石部54侧吸收由旋转产生的位移影响,而不会对齿轮齿面造成影响,所以,齿轮磨削用多层磨石12的精加工磨石部54进行的磨削的磨削精度和齿轮齿面的粗糙度稳定。

[0054]

另外,根据本实施例的齿轮磨削用多层磨石12,粘接剂58所含的合成树脂由环氧树脂、聚氨酯树脂、酚醛树脂、三聚氰胺树脂、丙烯酸树脂中的任意者构成。由此,粘接剂58所含的合成树脂使纤维性基材片之间彼此紧连,耐久性提高。

[0055]

另外,根据本实施例的齿轮磨削用多层磨石12,精加工磨石部54是通过研磨布54b沿旋转轴线cy方向(与旋转轴线cy平行的方向)层叠而构成的。由此,构成精加工磨石部54的齿轮磨削用多层磨石12所含的研磨布54b内的纤维的方向成为径向(与旋转轴线cy垂直的方向),所以可抑制精加工磨石部54向径向外侧的变形、即径向的延伸。由此,即使在高速旋转区域,也能够在精加工磨石部54侧吸收由旋转产生的位移影响而不会使该影响作用于齿轮齿面,所以齿轮磨削用多层磨石12的精加工磨石部54进行的磨削的磨削精度和齿轮齿面的粗糙度稳定。

[0056]

另外,根据本实施例的齿轮磨削用多层磨石12,精加工磨石部54的磨粒的粒度为f220以上且f2000以下,且比粗加工磨石部52的磨粒细。因此,由于比粗加工磨石部52的磨粒细,所以能够提高齿轮坯料bl的表面的面粗糙度。如果比f2000细,特别是比f3000细,则研磨能力降低。

[0057]

另外,根据本实施例的齿轮磨削用多层磨石12,精加工磨石部54的弯曲弹性模量为0.05gpa以上且1.0gpa以下、优选为0.1gpa以上且0.4gpa以下,所以可得到良好的研磨面。如果低于0.05gpa,则在加工时相对于加工阻力逃逸的量变多,有时无法发挥研磨力,另

外,由于精加工磨石部54的强度降低,所以得不到高速旋转区域中的使用圆周速度所需的磨石强度。相反地,在超过1.0gpa的情况下,相对于加工阻力逃逸的量小,加工载荷大,该情况下,有时精加工磨石部54的齿形部发生破损。

[0058]

另外,根据本实施例的齿轮磨削用多层磨石12,精加工磨石部54的磨粒的含有率为1体积%以上且20体积%以下,所以能够得到最佳的弹性模量。在低于1体积%的情况下,用于加工齿轮坯料bl的齿面的作用磨粒数少,研磨能力不足,得不到齿面的提高。相反地,在超过20体积%的情况下,粘接剂58的比率相对减少,无法得到最佳的弹性模量。

[0059]

另外,本实施例的齿轮磨削用多层磨石12被用于连续展成式齿轮磨削装置10,连续展成式齿轮磨削10在使齿轮磨削用多层磨石12绕旋转轴线cy旋转的同时使其沿平行于旋转轴线cy的方向位移(shift),并且在与齿轮坯料bl的旋转轴线cz平行的方向上以预定的磨削冲程进行往复磨削进给,同时与该往复磨削进给同步地使齿轮坯料bl绕旋转轴线cz依次旋转,由此在齿轮坯料bl的外周面形成齿。因此,能够高效率且高精度地对齿轮坯料bl实施齿轮磨削加工。

[0060]

以上,虽然参照附图详细说明了本发明一实施例,但本发明不限定于该实施例,也可以用其他方式实施。

[0061]

例如,前述实施例的齿轮磨削用多层磨石12,在粗加工磨石部52和精加工磨石部54不具备核心(core),但在粗加工磨石部52和精加工磨石部54上,可以使用高强度的核心,例如金属制核心、或由树脂浸渗陶瓷结合剂磨石构成的核心。

[0062]

另外,前述实施例中,粗加工磨石部52和精加工磨石部54通过使用粘接剂58的紧连而彼此固定,但也可以在使用凸缘安装在磨石驱动电机40的输出轴或由该输出轴驱动的磨石主轴上的阶段彼此固定。

[0063]

另外,前述实施例的齿轮磨削用多层磨石12的精加工磨石部54是研磨布54b在与旋转轴线cy平行的方向上层叠而成的,但也可以是例如在径向上层叠,或者将以带状长长地形成的研磨布54b卷绕而层叠成涡卷状而形成。

[0064]

再者,上述内容终究只是一实施方式,并未逐一例示其他方式,但本发明在不脱离其主旨的范围内可以基于本领域技术人员的知识以施加了各种变更、改良的方式来实施。

[0065]

附图标记说明

[0066]

10:连续展成式齿轮磨削装置 12:齿轮磨削用多层磨石 52:粗加工磨石部(第1螺纹状磨石) 52a:第1外周面 54:精加工磨石部(第2螺纹状磨石) 54a:第2外周面 54b:研磨布 56:螺纹状槽 58:粘接剂 bl:齿轮坯料 cy:磨石的旋转轴线 cz:齿轮坯料的旋转轴线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1