罐体成形装置的制作方法

1.本发明涉及一种对罐体的罐底部(bottom)进行改造成形的成形装置。

背景技术:

2.被称为无缝罐(或二片罐)的罐体通过拉深挤压加工而成形罐身部等。关于这种罐体,为了节省资源或减轻重量而使罐身部变薄,且为了确保耐压强度而在罐底部形成凹状圆顶部且在其周边形成环状腿部。而且,为了防止屈曲等而对所述腿部的接地部形状实施了各种措施。

3.关于所述罐底部的成形加工,在第1阶段的加工中将中央部成形为凹状来形成所述圆顶部和腿部,在第2阶段的加工中对腿部进行改造成形。以往,已知进行这种改造成形的装置具备:框架,成为基体;旋转轴,被框架支承而旋转驱动;转塔,被旋转轴支承且在外周形成有保持罐体的凹槽;及改造机构,被旋转轴支承且对应于转塔的各凹槽而设置,改造机构具备顶轴和底轴(参考下述专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-103227号公报

技术实现要素:

7.发明要解决的技术课题

8.若基于所述现有技术,则在罐底部的腿部的改造成形时,使用辊等按压了环状腿部的内周壁,由此存在如下问题:罐的材料即铝合金氧化皮膜受损而在填充内容物之后的加热杀菌时等按压部位容易变黑、罐底的金属材料附着于辊等而导致成形装置的维护变得复杂。

9.本发明是为了应对这种情况而提出的。即,本发明的课题在于抑制在罐底部的改造成形中成形部位变黑的不良情况并改善成形装置的维护性等。

10.用于解决技术课题的手段

11.为了解决这种课题,本发明具有以下结构。

12.一种罐体成形装置,其为筒状身部和罐底部成形为一体的罐体的成形装置,其特征在于,所述罐体成形装置具备如下工具,该工具针对在所述罐底部的中央具有凹状圆顶部且在所述圆顶部的周围成形有环状腿部的罐体,对所述腿部的形状进行改造成形,所述工具具备插入到所述罐体内并与所述圆顶部的内表面抵接的压体和在所述腿部的下端部成形朝向内侧的弯曲端部的成形模具。

13.发明效果

14.具有这种特征的本发明能够抑制在罐底部的腿部的改造成形中成形部位变黑的不良情况,并且能够改善成形装置的维护性。

附图说明

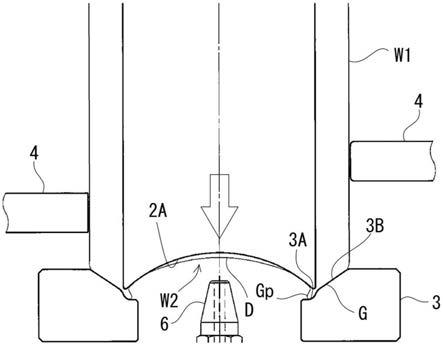

15.图1为本发明的实施方式的罐体成形装置的工具的剖视图。

16.图2为表示基于罐体成形装置的一成形工序的说明图(压体的行程开始)。

17.图3为表示基于罐体成形装置的一成形工序的说明图(罐体的收取)。

18.图4为表示基于罐体成形装置的一成形工序的说明图(压体与罐底部的接触)。

19.图5为表示基于罐体成形装置的一成形工序的说明图(成形开始)。

20.图6为表示基于罐体成形装置的一成形工序的说明图(成形结束)。

21.图7为表示基于罐体成形装置的一成形工序的说明图(空气喷出)。

22.图8为表示基于罐体成形装置的一成形工序的说明图(罐体的交接)。

23.图9为表示成形转塔的工序定时的说明图。

24.图10为表示进行了改造成形的罐体的罐底部的剖视图。

具体实施方式

25.以下,参考附图对本发明的实施方式进行说明。以下说明中,不同的图中的相同附图标记表示功能相同的部位,且适当地省略各图中的重复说明。

26.如图1所示,本发明的实施方式的罐体成形装置具备如下工具1,其对筒状身部w1和罐底部w2成形为一体的罐体(例如,二片罐)w的罐底部w2的腿部g进行改造成形。工具1为对在罐底部w2的中央形成有凹状圆顶部d且在圆顶部d的周围形成有环状腿部g的罐体(一次成形的罐体)实施改造成形。

27.工具1具备压体2和成形模具3。压体2具有插入到罐体w内并与圆顶部d的内表面抵接的抵接面2a。并且,成形模具3具有在腿部g的下端部成形朝向内侧的弯曲端部gp(参考图6)的模具部3a和将腿部g引导至模具部的锥形部3b。

28.参考图2~图8对使用了工具1的改造成形的工序进行说明。如图2所示,在由压体2与成形模具3组成的工具1的周围配备罐体支承部4和止挡部5,压体2开始进行向接近成形模具3的方向移动的行程时,压体2位于罐体w的接收区域f的外侧。并且,在成形模具3的中央部配备有空气喷出部6。

29.如图3所示,若在所述接收区域f收取罐体w,则罐体w的筒状身部w1由在接收区域f的周围所配备的罐体支承部4支承。在此期间,压体2继续向箭头方向移动,且在接收罐体w之后压体2被插入到罐体w中。

30.如图4所示,若使压体2进一步向箭头方向移动而压体2的抵接面2a与罐底部w2的圆顶部d的内表面抵接,则从所述的空气喷出部6朝向圆顶部d的外侧喷出空气。由于该空气的喷出,罐底部w2的圆顶部d在稳定的状态下与压体2的抵接面2a抵接。

31.然后,如图5所示,若进一步使压体2向箭头方向移动而被压体2按压的罐底部w2朝向成形模具3移动,且罐底部w2的腿部g的下端部沿成形模具3的锥形部3b被推入,则因模具部3a而环状腿部g变形,如图6所示,在其下端部形成朝向内侧的弯曲端部gp而结束改造成形。

32.然后,如图7所示,使压体2向远离成形模具3的方向移动的同时从空气喷出部6喷出空气,由此使已结束改造成形的罐体w自成形模具3分离。此时,在所述接收区域f的罐轴方向外侧配备有止挡部5,因此罐体w接收从空气喷出部6喷出的空气而移动至罐体w的上端

部与止挡部5抵接的位置。

33.然后,如图8所示,使压体2向所述接收区域f的外侧移动,从接收区域f取出罐体w而进入针对下一罐体w的工序。由此,与使用辊等进行按压的现有技术不同而罐体w与成形模具3之间的摩擦力少,因此也不存在金属材料蓄积于成形模具3的情况。

34.这种工序在图9所示的成形转塔10的一次旋转内进行。图9所示的例中,在0

°

的位置至旋转位置s1(例如,约30

°

)开始压体2的移动,在旋转位置s2(例如,约45

°

)进行罐体w的接收,在旋转位置s3(例如,约145

°

)使压体2的抵接面2a与圆顶部d的内表面抵接,在旋转位置s4(例如,约163

°

)开始在成形模具3内的成形,在旋转位置s5(例如,约192

°

)结束改造成形,在旋转位置s6(例如,约210

°

)通过空气喷出使罐体w移动至止挡部5,在旋转位置s7(例如,约315

°

)进行罐体w的交接,在旋转位置s8(例如,约330

°

)结束压体2的移动。

35.相对于成形转塔10,以相邻的方式配备有罐体w的接收转塔11与收取转塔12。接收转塔11在旋转位置s2向成形转塔10送入改造成形之前(一次成形之后)的罐体w,收取转塔12在旋转位置s7进行改造成形之后的罐体w的收取。

36.这种通过工具1进行了改造成形的罐体w的罐底部w2中,在腿部g朝向内侧弯曲形成弯曲端部gp。更具体而言,如图10所示,罐底部w2的腿部g具有外侧腿部g1、接地端部g2、内侧端部g3、倾斜立起部g4、内侧腿部g5,并由接地端部g2、内侧端部g3及倾斜立起部g4形成弯曲端部gp。

37.在此,弯曲端部gp的内侧如下成形,即从内侧端部g3经由倾斜立起部g4在内侧腿部g5与圆顶部d的周围连接,且内侧腿部g5的内径比内侧端部g3的内径大。图10的t1~t4表示各部的板厚。

38.如上说明,基于本发明的实施方式,在罐底部w2的腿部g的改造成形中并不进行使辊等接触的成形,因此能够抑制成形部位变黑的不良情况。并且,在工具1也未蓄积腿部g的金属,因此能够改善成形装置的维护性。此外,在所述实施方式中示出了使压体2相对于成形模具3移动的例子,但也可以反过来,使成形模具3相对于压体2移动。

39.附图标记说明

40.1-工具,2-压体,3-成形模具,4-罐体支承部,5-止挡部,6-空气喷出部,10-成形转塔,2a-抵接面,3a-模具部,3b-锥形部,w-罐体,w1-筒状身部,w2-罐底部,d-圆顶部,g-腿部,g1-外侧腿部,g2-接地端部,g3-内侧端部,g4-倾斜立起部,g5-内侧腿部,gp-弯曲端部,接收区域f。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1