用于生产刀具部件的方法和该刀具部件与流程

1.本发明涉及一种用于生产金属切削刀具部件的方法,以及这种金属切削刀具部件。

背景技术:

2.传统上,切削刀具部件(诸如,例如用于承载切削刀片的切削刀具本体)由坯料制造,该坯料通常由合适的钢、铝或钛制造。通过合适的铣削、车削、钻孔和/或磨削操作,将坯料加工成其在期望公差内的最终形状。由于这些操作可能是耗时的,并且为了避免不得不去除比必要的更多的材料,通常只有特定类型的坯料用于特定类型的刀具本体。如果打算只生产所述类型的几个刀具本体,那么产生和生产合适的坯料可能是昂贵且麻烦的。同样,由于使用不太合适的坯料,延长加工操作可能是昂贵且麻烦的。

3.因此,希望的是能够对只打算生产有限数量的刀具本体使用增材制造工艺。在一些情况下,刀具本体包括标准化的后联接部分和前切削头,该后联接部分用于与处于另一部件处或处于机器中的互补联接部分连接。这种刀具本体可以通过在增材制造工艺中构建联接部分和切削头两者来生产。另一种选择是通过包括加工联接部分坯料的常规生产来单独生产联接部分,并且然后在联接部分上构建切削头。通常,在已经在增材制造工艺中构建刀具本体或其切削头之后,刀具本体必须进行热处理,以便提供足够的机械强度和耐磨性。由此带来的问题是,热处理工艺会影响联接部分的尺寸公差。

技术实现要素:

4.本发明的目的是至少部分地消除上述问题。根据本发明,该目的通过根据权利要求1的方法和根据权利要求13的刀具部件来实现。

5.根据本发明的第一方面,提供了一种用于生产金属切削刀具部件的方法,包括以下步骤:

[0006]-生产前模块,该前模块包括主体和在后端处的前模块交界面,包括以下步骤:

[0007]-提供中间元件,包括在后端处提供前模块交界面和在其前端处提供构建表面,以及

[0008]-使用增材制造工艺在中间元件的构建表面上构建主体,

[0009]-提供后模块,包括在后端处提供联接部分和在前端处提供后模块交界面,

[0010]-在生产前模块和提供后模块之后,通过以不可移动方式连接前模块交界面和后模块交界面,将前模块安装在后模块上,

[0011]-在前模块已经安装在后模块上之后,加工主体的至少一个表面,以及

[0012]-对具有已构建的主体的中间元件进行热处理,其中至少主体被硬化。

[0013]

因此,该方法包括提供中间元件,通过该中间元件可以提供可连接模块形式的金属切削刀具部件。前模块和后模块之间的交界面不需要符合严格的公差。相反,交界面提供可靠的连接使得模块可以相对于彼此固定不动就足够了。因此,主体可以被构建在中间元

件的构建表面上,以形成前模块。在生产出前模块之后,通过连接前模块交界面和后模块交界面而将前模块安装在后模块上。具体地是,模块的交界面被布置成以不可移动方式连接模块。此后,加工主体上的至少一个表面。因此,只有在模块已经连接之后,表面才被加工成期望的尺寸和对准。这也是有利的,因为后模块可以用于将前模块携带到加工位,在加工位,加工前模块的所述至少一个表面。

[0014]

此外,对前模块进行热处理,与后模块分开,使得可能具有对热处理工艺敏感的部分(诸如,例如联接部分)的后模块不需要经受热处理。在前模块的热处理期间,至少主体被硬化。

[0015]

根据本发明的第二方面,提供了一种金属切削刀具部件,包括:

[0016]-前模块,该前模块包括主体和在后端处的前模块交界面,该主体已经通过增材制造工艺制造出来并被硬化,

[0017]-后模块,该后模块在后端处具有联接部分,并且在前端处具有后模块交界面,其中

[0018]-前模块和后模块在前模块交界面和后模块交界面处以不可移动方式连接,并且其中

[0019]-主体包括至少一个经加工的表面。

[0020]

由于切削刀具部件包括两个模块,所以根据本发明的方法,可以分开地生产它们,将它们连接起来并在主体上加工至少一个表面。此外,当前模块与后模块分离时,前模块可以被热处理,以硬化主体,从而使得热处理不会影响后模块的任何尺寸。因此,实现了一种刀具,该刀具符合窄的公差,并且当以有限的数量生产时,该刀具也能成本有效地生产。

[0021]

通过本发明方法生产的刀具部件可以是切削刀具的前部部分,例如包括切削头,该切削头包括切削刃或用于切削刀片的刀座。刀具部件也可以是用于承载例如切削头的保持器或保持器的一部分。还可能的是,刀具部件是延伸部分或适配器,或者本身构成金属切削刀具。因此,金属切削刀具部件是在用于切削金属的布置结构中使用的部件。虽然该布置结构适合用于切削金属,但它也可用于切削其它材料,例如复合材料。

[0022]

用于生产前模块的方法步骤可以以任何合适的顺序执行,除非该顺序在权利要求中指定。因此,中间元件可以作为具有前模块交界面和构建表面的完整部件提供,或者中间元件可以作为坯料提供,然后生产前模块交界面和/或构建表面。例如,构建表面可以在已经提供中间元件之后进行加工,前模块交界面可以例如通过常规加工在主体已经被构建之前或之后和/或硬化之前或之后生产。在实施例中,中间元件和主体都使用增材制造工艺来构建,例如在分开的工艺中或在单个连续的工艺中。

[0023]

类似地是,后模块可以作为具有后模块交界面和联接部分的完整部件来提供,或者后模块可以作为坯料来提供,并且然后生产后模块交界面和联接部分。例如,后模块作为包括联接部分的坯料来提供,并且然后例如通过常规加工来生产交界面。然而,根据本发明的方法,一旦生产出联接部分,那么有利的是不需要使后模块经受硬化或可能影响联接部分的尺寸的其它操作。

[0024]

后模块可以是由任何合适的材料制成的,诸如金属,例如钢。

[0025]

联接部分可以是包括两个互补的部分的联接器中的部分中的一个部分,例如称为联接器(锥体或孔)的倒圆的三角形联接器、螺纹联接器或燕尾联接器中的部分中

的一个部分。然而,也可能需要其它部件(诸如,例如螺钉或夹具形式的锁紧部件)来完成联接器。

[0026]

通过以不可移动方式连接前模块交界面和后模块交界面,前模块被安装在后模块上。交界面处的连接可以是可释放的连接,或者是半永久或永久的连接。

[0027]

例如,加工前模块或后模块的所述至少一个表面和/或任何其它特征可以包括铣削、车削、钻孔、磨削或镗孔。优选地是,加工包括加工到精确的公差。

[0028]

在实施例中,金属切削刀具部件的表面并且可能的是还有其它部分或整个金属切削刀具部件可以经受一个或几个后处理步骤。这些步骤可以包括车削、铣削、钻孔、喷砂、磨削、精加工、涂覆、放电加工、包覆和/或测量操作的步骤。

[0029]

优选地是,构建主体的步骤包括使用可打印的且可硬化的钢粉末的粉末床熔合形式的增材制造工艺。有利地是,这种方法允许使用可以常规加工的钢材料的中间元件,并将主体打印在构建表面上。优选地是,主体和中间元件包括相同的可打印的钢材料。在另一种优选的方法中,即直接能量沉积(ded),粉末沉积在表面上。激光器用于将钢粉末与构建表面和下面的呈层的粉末熔合。然而,也可以使用电子束。

[0030]

在粘结剂喷射打印形式的增材制造方法中,物体在打印期间不能直接连接到构建表面。这必须在物体已经被构建之后通过例如烧结或机械连结来完成。虽然仍然可能,但这些方法是不太优选的。

[0031]

硬化步骤可以通过任何合适的硬化工艺来执行,该硬化工艺实现所讨论的材料的期望特性。硬化工艺是加热。期望的材料特性可以是一定的机械强度和/或耐磨性。

[0032]

粉末可以是适合用于切削刀具部件、可以在增材制造方法中使用并且是可硬化的任何粉末材料。优选地是,粉末是可打印的钢粉末,例如马氏体时效钢粉末。对于粉末床熔合,标称粉末尺寸通常为10μm-70μm。对于电子束熔合,标称粉末尺寸通常为45μm-110μm。对于ded工艺,标称粉末尺寸通常为50μm-110μm。

[0033]

由于本发明的方法包括生产两个可连接的模块,所以前模块可以包括与打印在具有联接部分的后模块的顶部上不兼容的可打印材料。

[0034]

优选地是,硬化步骤包括加热至450℃-600℃。加热可以进行任何合适的时间。通常,根据温度,用于硬化的热处理会持续几分钟到几个小时。这为可打印的且可硬化的马氏体时效钢的优选粉末实现了良好的机械强度。

[0035]

优选地是,加工主体的至少一个表面的步骤在硬化具有已构建的主体的中间元件的步骤之后进行。这是有利的,因为可以考虑由增材制造方法和/或硬化引起的任何尺寸偏差或未对准。

[0036]

在其它实施例中,例如在前模块在交界面处以可释放方式连接到后模块的情况下,前模块可以在被硬化之前连接到后模块。此后,加工主体的所述至少一个表面。然后,将前模块与后端模块断开并且进行硬化,与后模块分开。此后,前模块可以连接到同一个或另一个后模块。这些实施例是有利的,因为所述至少一个表面的加工发生在主体的较软状态下。这些实施例最适合用于在硬化期间仅仅变形非常小的主体材料或者不需要严格公差的应用。

[0037]

根据实施例,为后模块提供联接部分的步骤包括提供具有参考轴线的联接部分,并且加工步骤包括将所述至少一个表面加工到相对于参考轴线的精确位置和延伸。因此,

有利地是,可以确保该表面相对于也相对于参考轴线定位的其它表面或部分精确定位和对准。优选地是,当后模块与互补的联接部分联接时,参考轴线与该互补的联接部分的参考轴线重合或与该互补的联接部分的参考轴线具有已知的关系。然后,该至少一个表面可以被加工成相对于具有该互补的联接部分的部件的其它表面或部分精确定位和对准,该其它表面或部分相对于它们的参考轴线定位。

[0038]

参考轴线将通常垂直于金属切削刀具部件和将与其联接的部件之间的分割平面。通常,参考轴线也垂直于在交界面处在前模块和后模块之间的分割平面。参考轴线可以是这样的轴线,联接部分的起作用表面参考该轴线进行定位和对准。例如,在螺纹联接器或称为联接器的锥形倒圆的三角形联接器中,参考轴线是螺纹或锥体/孔的中心轴线。在燕尾形联轴器中,参考轴线是垂直于分割平面的轴线。在主体和中间元件以公共纵向轴线为中心的实施例中,该公共纵向轴线和参考轴线通常重合。在其它实施例中,联接部分的参考轴线可以相对于中间元件和/或主体的纵向轴线成角度延伸。在实施例中,中间元件可以在主体的纵向轴线的横向方向上具有相当大的延伸。在这样的实施例中,联接部分的参考轴线可以例如平行于主体的纵向轴线延伸。

[0039]

在本技术中,术语物体的轴线不限于物体的长度,而是,可能需要的是延长轴线,以便使该轴线与另一个轴线重合或与另一个轴线形成角度。

[0040]

在实施例中,主体以切削头的形式构建,并且加工表面包括加工用于切削刀片的支撑表面。相应的本发明的刀具部件包括这种切削头。例如,切削头可以是铣削刀具、钻孔刀具、镗孔刀具或车削刀具的切削头。当希望具有带有为特定目的专门设计的切削头的金属切削刀具部件时,这种方法是有利的。由于这些方法步骤,这种刀具部件可以以省时且节省成本的方式生产,并且具有与常规加工的刀具部件相同的联接部分和切削刃位置的公差。

[0041]

然而,在其它实施例中,加工所述至少一个表面可以包括例如加工前联接部分的部件表面或引导表面。

[0042]

根据实施例,为后模块提供联接部分的步骤包括以可释放的机床联接器的一部分的形式提供联接部分。因此,金属切削刀具部件可以是连接到机器的刀具的一部分,该机器例如是用于铣削、车削、钻孔和/或磨削例如金属或复合材料的工件的机床,比如cnc机床。

[0043]

优选地是,联接部分是可释放的机床联接器的一部分,其中至少一个表面的尺寸偏差小于+/-50μm,优选小于+/-20μm,更优选小于+/-5μm。

[0044]

可释放的机床联接器的一部分形式的联接器的示例是称为联接器的锥形倒圆的三角形联接器、hsk联接器、陡锥联接器、big plus联接器或iso锥形联接器。因此,有利地是,主体上的所述至少一个经加工的表面可以被加工成接近或符合相对于机器交界面位置的期望公差。因此,在主体是切削头的实施例中,刀片座可以被加工成相对于可释放的机床联接部分的参考轴线对准和定位,从而也相对于机器对准和定位。在其它实施例中,后模块联接部分也可以用于将金属刀具部件联接到除了机器之外的其它部件,诸如,例如延伸部件或适配器。同样,在这样的实施例中,重要的是主体上的表面相对于包括互补的联接部分的部件小心地对准和定位。

[0045]

根据实施例,提供中间元件的步骤包括提供具有带有中心构建表面法线的平面构建表面的中间元件的步骤。中心构建表面法线可以与后模块的联接部分的参考轴线对准,

或者相对于后模块的联接部分的参考轴线成角度延伸或平行延伸。

[0046]

根据示例性实施例,在中心构建表面法线相对于参考轴线成角度延伸的情况下,在构建表面上构建主体的步骤包括将中间元件布置成使得中心构建表面法线在竖直方向上,并且此后,在构建表面上构建主体。

[0047]

通过使用这种中间元件并根据该方法步骤对中间元件进行布置,可以在竖直方向上生产主体,即使它可以相对于联接部分的参考轴线成角度延伸,并且可能的是还相对于中间元件的中心纵向轴线成角度延伸。例如,中心构建表面法线可以相对于参考轴线成45

°‑

90

°

的角度延伸。因此,如果参考轴线与中间元件的纵向轴线重合,则即使主体相对于中间元件的纵向轴线成如此大的角度延伸,也可以在竖直方向上生产主体。由于提供了这种中间元件,有利地是,具有彼此成45

°‑

90

°

的角度延伸的部分的主体可以通过增材制造来生产。通常,在增材制造中,在没有支撑结构的情况下,很难构建相对于竖直方向成大于45

°

的角度的形体,这使得生产更加复杂。因此,在增材制造中,认为很难生产具有相对于彼此超过45

°

的角度的部分的形体。

[0048]

在切削刀具部件的示例性实施例中,主体具有带有中心前部部分纵向轴线的前部部分,并且联接部分具有参考轴线,其中中心前部部分纵向轴线相对于参考轴线成角度延伸或者在旁边平行于参考轴线延伸。例如,中心前部部分纵向轴线可以相对于参考轴线成45-90

°

的角度延伸。这些是可以通过本发明的生产方法以成本有效的方式实现的期望形状。

[0049]

然而,本发明对于中心前部部分纵向轴线与参考轴线对准的传统形状而言也是有益的。

[0050]

根据实施例,中间元件处的前模块交界面可以布置在具有后表面法线的后表面中。在实施例中,中间元件的后表面法线可以与后模块的联接部分的参考轴线重合。在实施例中,构建表面法线和后表面法线可以对准或彼此成角度延伸,或者彼此平行。

[0051]

根据实施例,提供中间元件的步骤包括以下步骤:提供马氏体时效钢的中间元件坯料,以及加工中间元件坯料,以形成前模块交界面和构建表面。因此,根据该实施例,中间元件单独地并且通过在钢坯料上使用常规的去材加工操作来生产。由于中间元件包括马氏体时效钢,所以该中间元件适合用于本发明的生产方法,该生产方法包括使用相同类型的材料通过增材方法构建主体并随后硬化。中间元件的材料使得中间元件适合用于使用可打印的马氏体时效钢粉末通过粉末床熔合来在构建表面的顶部构建主体,因为构建表面的钢将熔化并与粉末熔合在一起,使得前模块形成一体单元。然后,当中间元件在随后的步骤中与已构建的主体一起被硬化时,中间元件和主体以相同的方式对硬化工艺作出反应。

[0052]

该实施例的另一个优点是,中间元件可以用作打印主体的支撑件,从而使得避免现有技术中常见的用于从构建平台拆卸已打印的物体的拆卸步骤。此外,有利地是,中间元件还可以用作支撑件,用于将主体从打印位携带到硬化位。

[0053]

前模块交界面和后模块交界面可以是在彼此连接时消除前模块和后模块之间的移动的任何类型的交界面。在实施例中,界面是可释放的,使得前模块和后模块可以断开。该交界面可以是自锁的,或者通过诸如螺钉或夹具的附加装置来抑制模块的相对运动。对于一些应用,当前模块安装在第一后模块上时,利用交界面可实现的公差足以使所述至少一个表面被加工。然后,前模块被断开并被硬化。此后,前模块可以被转移到第二后模块,以

与其一起使用。在其它实施例中,前模块和后模块在交界面处永久且相互不可移动地连接。模块可以通过锁紧螺钉、焊接、钎焊、粘合剂或类似方式永久或半永久地连接。

[0054]

根据示例性实施例,为中间元件提供前模块交界面的步骤包括在面向后的后表面中提供锯齿形式的前模块交界面,并且为后模块提供后模块交界面的步骤包括在面向前的前表面中提供锯齿形式的后模块交界面,其中后模块交界面的锯齿与前模块交界面的锯齿互补。此外,金属切削刀具的优选实施例包括这种交界面。这是一种可靠、简单的交界面,其可以为本发明的大多数应用提供足够的公差。优选地是,模块通过螺钉在交界面处以不可移动方式保持在一起,所述螺钉将前模块的后端处的一组锯齿压靠在后模块的前端处的一组互补的锯齿上。这种交界面可以通过松开螺钉来释放,从而使得模块可以再次分离开来。然而,也可以使用无法拧下的永久锁紧螺钉。

[0055]

在通过本发明的方法生产出来的金属切削刀具部件的实施例中,前模块包括3d打印的硬化马氏体时效钢,并且后模块包括常规制造的钢。

附图说明

[0056]

在下文中,将参照附图更详细地描述示例性实施例,在附图中:

[0057]

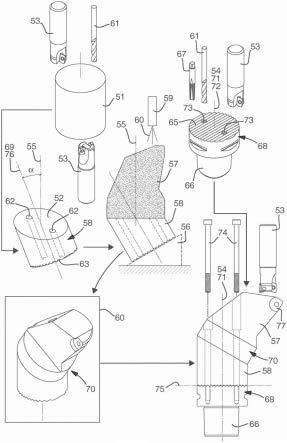

图1是用于生产包括切削头的切削刀具形式的金属切削刀具部件的生产方法的实施例的示意图;

[0058]

图2是图1中示意性示出的实施例的流程图;

[0059]

图3是用于生产金属切削刀具部件的方法的第二示例性实施例的流程图;

[0060]

图4是包括切削头的车削刀具形式的金属切削刀具部件的实施例的示意图;

[0061]

图5-10是通过根据第一或第二实施例的方法生产的金属切削刀具部件的实施例的示意图。

[0062]

所有的附图都是示意性的,其不一定按比例绘制,并且通常仅示出了为了阐明各个实施例所必需的部分,而其它部分可以被省略或仅被建议。除非另有说明,否则在不同附图中相同的附图标记指代相同的部分。

具体实施方式

[0063]

参考图1和图2,下面将描述用于生产金属切削刀具部件的方法的第一示例性实施例,该金属切削刀具部件包括前模块70和后模块68。

[0064]

在步骤1中,提供中间元件坯料51。该坯料51包括可打印的马氏体时效钢,并且是实心的柱形元件。然而,中间元件坯料51可以具有任何合适的形状,例如正方形或矩形柱体,并且可以具有空腔。

[0065]

在步骤2中,加工中间元件坯料51。使用铣削刀具53在前端成形出构建表面52,并在后端表面成形出锯齿形式的前模块交界面63。锯齿形成一组交替的伸长的凸脊和凹槽。示例性实施例中的组包括延伸穿过后端表面的多个直的凸脊。使用钻头61钻出两个穿过中间元件坯料51的通孔62。通过这些加工操作,提供了中间元件58。

[0066]

中间元件58具有轴线,该轴线在示例性实施例中与中间元件的中心纵向轴线76重合。形成前模块交界面63的锯齿形成在平面后端表面中。当前模块70连接到后模块68时,后端表面的平面将平行于交界面处模块之间的分割平面。后端表面的平面具有中心后端表面

法线69,在示例性实施例中,该中心后端表面法线69与中间元件58的中心纵向轴线76重合。构建表面被加工成平面的,并且相对于后端表面的平面成角度延伸。中心构建表面法线55相对于中心后端表面法线69成50

°

的角度α延伸。两个通孔62大致平行于中心纵向轴线76从前端处的构建表面52延伸到后端处的前模块交界面63。

[0067]

在步骤3中,中间元件58被放置在用于可打印的且可硬化的钢粉末的粉末床熔合的布置结构中,并且主体57被打印在构建表面52上。中间元件58被放置成使得构建表面法线55在竖直方向上延伸。打印布置结构包括支撑装置56,用于将中间元件58牢固地保持在该位置。

[0068]

打印方法包括一层接着一层地在构建表面上散布粉末。具有激光束60的激光器59布置成在每层上行进,并将粉末熔合到构建表面52上,或者对于接连的层,与下面的层一起熔合。在示例性实施例中,用于构建主体57的粉末是与中间元件58包括的材料相同的材料。在示例性实施例中,在打印方法中,主体57以用于车削刀具的切削头的形式构建。

[0069]

当构建主体57的步骤完成时,具有已构建的主体57的中间元件58在步骤4中被放置在用于硬化的设备60中。在硬化过程中,具有已构建的主体57的中间元件58被加热到500℃。这为包括优选的可打印且可硬化的马氏体时效钢的主体实现了良好的机械强度。在使用过程中承受最大应力的特征通常是刀片座或通孔。因此,具有已构建的主体的中间元件58必须被硬化到确保上述最敏感特征的足够强度的水平。

[0070]

通过步骤1-4,生产出前模块70。

[0071]

在步骤5中提供后模块坯料。坯料包括钢,例如25crmo4(ss2225)、16mncrs5(20mncrs5)(ss 2127)、34crnimo6(ss 2541)或x40crmov5-1(ss 2242)er卡盘。通常,后模块坯料是实心的柱形元件。然而,后模块坯料可以具有任何合适的形状,例如正方形或矩形柱体,并且可以具有空腔。

[0072]

在步骤6中,加工后模块坯料。使用铣削刀具53在前端表面成形出锯齿形式的后模块交界面65,并在后端成形出联接部分66。锯齿形成一组交替的伸长的凸脊和凹槽。示例性实施例中的组包括延伸穿过前端表面的多个直的凸脊。

[0073]

使用钻头61在后模块坯料64中钻出两个孔73,并且孔73用螺纹切削刀具67加工出螺纹。通过这些加工操作,提供了后模块68。

[0074]

联接部分包括参考轴线54,在示例性实施例中,该参考轴线54与后联接部分66的中心纵向轴线71重合。在示例性实施例中,联接部分是联接器(即锥体)的一部分。形成后模块交界面65的锯齿形成在平面前端表面中。平面前端表面具有中心前端表面法线72,在示例性实施例中,该中心前端表面法线72与参考轴线54和后联接部分66的中心纵向轴线71重合。两个螺纹孔73大致平行于参考轴线54延伸,并且从前端表面处的后模块交界面65向后延伸。螺纹孔73相对于后模块交界面65的锯齿定位,使得当模块68、70在它们的交界面63、65处连接时,螺纹孔73将与前模块70的通孔62对准。

[0075]

在已经生产出前模块70和后模块68之后,在步骤7中,组装前模块70和后模块68。前模块70和后模块68定位成使得它们的交界面63、65彼此面对。模块68、70的参考轴线54对准,并且模块68、70被放置在相互成角度的位置,以使得前模块交界面63和互补的后模块交界面65能够接合。然后,前模块70和后模块68被推到一起,其中前模块70和后模块68的交界面63、65处的锯齿啮合在一起。其中,对中特征接合。两个螺钉74分别插入一个通孔62中,并

拧紧在它们的螺纹孔73中。由于交界面包括伸长的凸脊和凹槽形式的锯齿,并且由于由拧紧的螺钉提供的压力,所以几个单个凸脊或凹槽中的公差上的任何微小偏差都不会影响前模块和后模块的相互位置。此外,交界面63、65处的锯齿和拧紧的螺钉74确保前模块70和后模块68被可靠地定位并且相互不可移动,即以不可移动方式连接。前模块70和后模块68之间的分割平面75可以被限定在交界面处。分割平面75的中心法线与参考轴线54、中间元件58的中心纵向轴线76、具有在后端处的前模块交界面63中的锯齿的平面后端表面的中心后端表面法线69以及具有在前端处的后模块交界面65中的锯齿的平面前端表面的中心前端表面法线72重合。

[0076]

在步骤8中,加工前模块70的至少一个表面。使用铣削刀具53成形出用于切削刀片的刀片座77中的支撑表面。支撑表面被仔细加工,以具有相对于参考轴线54在所需的公差内的位置和延伸。

[0077]

通过这些方法步骤,提供了一种车削刀具形式的金属切削刀具部件,该车削刀具包括切削头并且在后端处具有联接部分。如果需要,则可以松开螺钉74,并且可以将前模块70安装在另一个后模块68上。然而,该另一个后模块68应该紧密对应于原始的后模块,以便刀片座77的支撑表面保持它们相对于参考轴线54的公差。

[0078]

参考图3,将描述用于生产金属切削刀具部件的方法的第二示例性实施例,该金属切削刀具部件包括前模块70和后模块68。

[0079]

在步骤9中,由包括构建平台的用于粉末床熔合的布置结构来打印中间元件58。该打印方法包括在构建平台表面上一层接着一层地散布可打印的且可硬化的钢粉末。具有激光束的激光器被布置成在每层上行进,并将粉末熔合到构建平台,或者对于接连的层,与下面的层一起熔合。由此,形成中间元件58,该中间元件58包括在后端表面中的锯齿形式的前模块交界面63和在前端的构建表面52。在该实施例中,构建表面52构成中间元件的最后打印的层。

[0080]

然后,在步骤10中,主体57被打印在构建表面52上。步骤10基本上对应于根据方法的第一实施例的步骤3。然而,在该第二实施例中,中间元件58已经在用于粉末床熔合的布置结构中就位,使得为了构建主体57,在中间元件58已经构建之后,一层接着一层地打印的工艺继续,而没有中断。可替代地是,中间元件58倾斜,使得在开始打印主体57之前,构建表面法线55在竖直方向上延伸。关于中间元件58,对主体57使用相同的粉末。

[0081]

可替代地是,中间元件与主体分开地通过增材制造工艺来生产。其中,中间元件可以以不同的布置打印,或者以具有不同设置的相同布置打印,并且/或者用不同的粉末打印。在其它实施例中,包括构建表面的中间元件58被打印,但是后端表面中的锯齿形式的前模块交界面随后被加工。

[0082]

在步骤11中,具有已构建的主体57的中间元件58从构建平台分离。这是通过放电加工(edm)完成的。

[0083]

此后,执行与上述的用于生产金属切削刀具部件的方法的第一实施例中相同的步骤4-8。

[0084]

在进一步的替代实施例中,中间元件58不是作为坯料51提供或被打印出来,而是作为通过任何合适的方法生产的成品元件提供。

[0085]

在图4中,示出了根据本发明的包括切削头的车削刀具形式的金属切削刀具部件

的实施例。车削刀具包括前模块70和后模块68。前模块70在后端具有中间元件58,并且在前端具有主体57。中间元件58已经由坯料51加工而成,主体57已经通过增材制造工艺打印出来并被硬化,如上文结合方法的第一或第二实施例所述的那样。

[0086]

中间元件58具有锯齿形式的交界面63,该交界面63形成在面向后的平面后端表面中。锯齿形成一组交替的伸长的凸脊和凹槽,这些凸脊和凹槽是直的并且延伸穿过后端表面。中间元件58包括具有中心构建表面法线55的平面构建表面52。

[0087]

主体57从构建表面52向前延伸。在主体57的最前端,设置有刀片座77。

[0088]

后模块68具有锯齿形式的后模块交界面65,该锯齿形成在面向前方的平面前端表面中。锯齿形成一组交替的伸长的凸脊和凹槽,这些凸脊和凹槽是直的并且延伸穿过前端表面。

[0089]

后模块68还包括位于后端处的联接部分66。在示例性实施例中,联接部分是联接器(即锥体)的一部分。联接部分66包括参考轴线54,在示例性实施例中,该参考轴线54与后联接部分66的中心纵向轴线71重合,该轴线也是后模块68的中心纵向轴线。

[0090]

主体57的刀片座77中的支撑表面被仔细加工,以具有相对于参考轴线54在所需公差内的位置和延伸。

[0091]

两个孔在切削刀具部件中纵向延伸并平行于参考轴线54。这两个孔各自包括延伸穿过主体57和中间元件58的无螺纹部分62,以及在后模块68中从具有锯齿的面向前的前表面向后延伸的螺纹部分73。两个螺钉74分别插入一个孔中。每个螺钉74延伸穿过无螺纹部分62,并拧紧在螺纹部分73中。由于交界面63、65的互补锯齿通过拧紧的螺钉74啮合并压在一起,前模块70和后模块68相互以不可移动方式连接。在其它实施例中,使用其它数量的螺钉和相应的孔,诸如,例如三个或四个。

[0092]

前模块70和后模块68之间的分割平面75可以限定在交界面63、65处。参考轴线54与分割平面75的中心法线、中间元件58的中心纵向轴线76、具有前模块交界面63中的锯齿的平面后端表面的中心后端表面法线69、后联接部分66的中心纵向轴线71以及具有后模块交界面65中的锯齿的平面前端表面的中心前端表面法线72重合。在该实施例中,中心构建表面法线55与参考轴线54形成45

°

的角度α。

[0093]

第二分割平面78可以被限定在后联接部分66处,当金属切削刀具部件被联接到打算与之联接的部件上时,该第二分割平面78是将金属切削刀具部件与打算与之联接的部件分开的平面。

[0094]

在图5-10中,示出了通过上述方法生产的金属切削刀具部件的实施例。

[0095]

图5-9示出了车削刀具形式的金属切削刀具部件的不同实施例,该切削刀具部件具有联接部分66,该联接部分66为包括联接锥体的可释放的机床联接器的形式。然而,在其它未示出的实施例中,刀具部件可以是不同类型的切削刀具,例如铣削刀具或钻头。此外,其它未示出的实施例可以具有除联接锥体之外的其它联接部分66,诸如,例如hsk联接器。

[0096]

以下描述将集中于描述中间元件58,因为图5-9中所示的实施例的不同之处主要在于中间元件的不同的设计。在所有实施例中,前模块交界面63的后端表面和后模块交界面65的前端表面平行于分割平面75,使得所有这三个表面具有共同的法线方向79。

[0097]

图5和图6中所示的车削刀具与参照图4描述的车削刀具的不同之处在于,它们都具有中间元件58,其中构建表面52和分割平面75是平行的。联接部分66具有参考轴线54,该参考轴线54是联接锥体的中心轴线,并且在公共法线方向79上延伸。构建表面法线55与参考轴线54对准(重合)。后模块68和前模块70具有作为公共纵向轴线的参考轴线54。图5和图6的不同之处仅在于,在图5中,中间元件58是薄盘,而在图6中,中间元件58是有助于车削刀具长度的伸长柱体。

[0098]

图7的车削刀具具有中间元件58,该中间元件58具有倾斜的圆柱体的形状。构建表面52和分割平面75是平行的。联接部分66具有参考轴线54,该参考轴线54是联接锥体的中心轴线,并且在公共法线方向79上延伸。中心构建表面法线55平行于参考轴线54并在参考轴线54旁边延伸。中间元件58的中心纵向轴线76相对于参考轴线54成45

°

的角度β延伸。

[0099]

图8所示的车削刀具类似于已经结合生产方法的第一和第二实施例并参考图1-3和图4描述的刀具。中间元件58具有圆柱体的形状,该圆柱体在一端已被倾斜地覆盖,其中构建表面52形成在该端中。构建表面52相对于分割平面75成角度延伸。联接部分66具有参考轴线54,该参考轴线54是联接锥体的中心轴线,并且在公共法线方向79上延伸。中间元件58的纵向轴线76也在公共法线方向79上延伸。中心构建表面法线55相对于参考轴线54成50

°

的角度α延伸。此外,主体的中心纵向轴线82(即中心前部部分纵向轴线82)与中心构建表面法线55重合,因此相对于参考轴线54成相同的角度α。

[0100]

图9中示出的车削刀具与图8中示出的车削刀具的不同之处在于,中间元件58具有圆柱体的形状,该圆柱体在一端已被倾斜地覆盖,其中交界面63形成在该端中。联接部分66具有参考轴线54,该参考轴线54是联接锥体的中心轴线,并且在公共法线方向79上延伸。中心构建表面法线55相对于参考轴线54成50

°

的角度α延伸。中间元件58的纵向轴线76与中心构建表面法线55重合,因此相对于参考轴线54成相同的角度α延伸。

[0101]

在图10中,示出了用于承载切削头形式的单独单元80的保持器形式的金属切削刀具部件。中间元件58和后模块68类似于参照图4和图8的车削刀具描述的中间元件58。主体57具有以直角连接的两个圆柱体的形状,其中第一圆柱体具有第一中心纵向轴线81,并且第二圆柱体具有第二中心纵向轴线82,即中心前部部分纵向轴线82。然而,两个圆柱体的纵向轴线相对于构建表面法线55成45

°

的角度α延伸。由于能够在水平构建表面52上打印主体,因此即使两个部分彼此成90

°

延伸,也可以在没有额外支撑的情况下打印这两个部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1