转削加工方法与流程

1.本发明的实施方式涉及转削加工方法。

背景技术:

2.以往,已知对例如铝合金制的被切削件进行转削加工的刀头更换式立铣刀或刀头更换式铣刀等刀头更换式转削工具。刀头更换式转削工具是将切削刀片(也称为不重磨刀片)安装在工具保持架而使用的工具。

3.专利文献1的刀头更换式转削工具具备:工具保持架,其能够绕保持架中心轴旋转;以及板状的切削刀片,其以能够装卸的方式安装在工具保持架的前端部。切削刀片具有:表面、背面、连接表面和背面的外周面、以及形成在表面与外周面的交叉棱线的切削刃。表面具有与切削刃连接的前刀面,外周面具有与切削刃连接的后刀面。

4.专利文献1的切削刀片的前刀面以及后刀面均被形成为正角的倾斜面。

5.其他的作为安装铣削加工用或者钻孔加工用的切削刀片而使用的刀头更换式转削工具,还已知专利文献2至4所记载的转削工具。在专利文献2至4所记载的刀头更换式转削工具中,切削刃的前角是负角,然而在进行铝合金的切削加工的情况下,由于铝合金比其他的金属柔软且有粘性,因此以往为了确保良好的切削性而使用切削刃的前角为正角的刀头更换式转削工具。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2003-334716号公报

9.专利文献2:日本特开2003-001512号公报

10.专利文献3:日本特开平8-323510号公报

11.专利文献4:日本特开平10-146712号公报

技术实现要素:

12.技术问题

13.以往,在对例如由铝合金形成的飞机的长达几米的长条的翼面部件等被切削件的、板厚是几毫米左右的板状的部分等进行转削加工的情况下,当使用切削刃的前角为正角的刀头更换式转削工具时,有时被切削件在加工后弯曲。这是由于如下的原因引起的,即,作为成为坯料的转削加工前的材料的特性,通常被切削件的拉伸残余应力以及压缩残余应力在坯料的板厚方向的各部分的分布不同,若通过切削刃的前角为正角的刀头更换式转削工具对被切削件实施转削加工,则残余应力的分布的平衡发生变化。即,若通过切削刃的前角为正角的刀头更换式转削工具实施转削加工,则产生被切削件的力的力矩,在被切削件发生翘曲。在被切削件弯曲而发生了翘曲的情况下,产生实施用于矫正翘曲的各种处理的劳力和时间。

14.另一方面,由于切削刃的前角为负角的刀头更换式转削工具是一边将切屑细微地

分断一边进行切削以能够切削铸钢等硬而脆的材料的工具,因此若在柔软且有粘性的铝合金的切削加工中使用,则存在切屑不被分断而因加工热熔敷到工具的问题。

15.本发明的目的在于,能够在更优选的条件下对由铝合金等金属构成的被切削件进行转削加工。

16.技术方案

17.本发明的实施方式的转削加工方法通过用转削工具进行被切削件的转削加工而制造被转削加工品,该转削工具具有旋转半径方向上的前角以及旋转轴方向上的前角均是负角的至少一个切削刃。

附图说明

18.图1是对本发明的一实施方式的刀头更换式转削工具的一部分,从保持架周向正面观察切削刀片的表面的俯视图。

19.图2是从切削刀片的主切削刃部的刃长方向观察刀头更换式转削工具的一部分的侧视图。

20.图3是从保持架轴向观察刀头更换式转削工具的仰视图。

21.图4是将图1的iv部放大表示的图。

22.图5是将图2的v部放大表示的图。

23.图6是表示本发明的一实施方式的切削刀片的立体图。

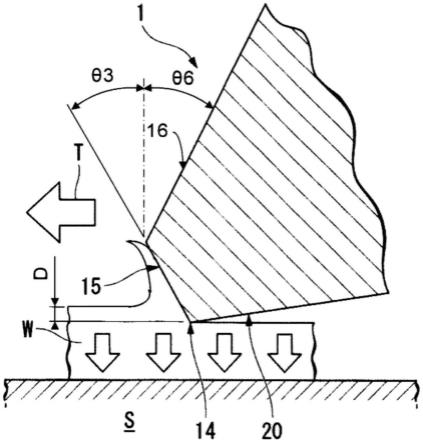

24.图7是从刀片轴向观察切削刀片的俯视图(主视图)。

25.图8是从主切削刃部的刃长方向观察切削刀片的侧视图。

26.图9是从刀片径向中的与主切削刃部正交的方向观察切削刀片的仰视图(上表面图)。

27.图10是说明使用了刀头更换式转削工具等转削工具的被切削件的转削加工方法的图。

28.图11是说明本发明的一实施方式的转削加工方法的切削刃附近的放大图。

29.图12是表示在如图10所示那样通过刀头更换式转削工具进行了被切削件的转削加工的情况下向被切削件赋予的压缩残余应力与每一刃的进给量之间的关系的图。

30.图13是表示在如图10所示那样通过刀头更换式转削工具进行了被切削件的转削加工的情况下向被切削件赋予的压缩残余应力与切入量之间的关系的图。

31.图14是说明通过本发明的一实施方式的转削加工方法进行了转削加工的被切削件的翘曲量的图。

32.图15是说明参考例的转削加工方法的切削刃附近的放大图。

33.图16是说明通过参考例的转削加工方法进行了转削加工的被切削件的翘曲量的图。

具体实施方式

34.参照附图对本发明的一实施方式进行说明。

35.本实施方式的刀头更换式转削工具10是例如刀头更换式立铣刀或刀头更换式铣刀等。刀头更换式转削工具10对例如飞机中使用的铝合金制的翼面部件等被切削件实施正

面铣削等转削加工。转削加工是使铣刀或立铣刀等旋转工具旋转而进行的切削加工,铣削加工是典型的转削加工。

36.具体而言,被切削件是几米(例如大于等于3m)的长条材料,具有板厚是几毫米(例如2mm左右)的板状的部分。被切削件具有多个槽部,板厚为几毫米的板状的部分位于例如槽部的底壁等。刀头更换式转削工具10特别适合于对被切削件的板状的部分实施精加工等转削加工。此外刀头更换式转削工具10的刃部的外径是例如25mm左右,适合于被切削件的槽部的转削加工。

37.如图1~图3所示,刀头更换式转削工具10具备工具保持架2、切削刀片1以及螺钉部件3。

38.工具保持架2是以保持架中心轴o为中心的柱状等。工具保持架2以能够装卸的方式安装在机床的主轴。工具保持架2通过机床的主轴而绕保持架中心轴o旋转。工具保持架2在保持架中心轴o所延伸的方向即保持架轴向的两端部中的第一端部连接机床的主轴,在第二端部配置切削刀片1。工具保持架2的第一端部也可以称为柄部,第二端部也可以称为刃部。

39.在本实施方式中,在刀头更换式转削工具10设置多个切削刀片1。切削刀片1安装在工具保持架2。需要说明的是,在图1~图3中省略了多个切削刀片1中的一部分的图示。

40.如图6~图9所示,切削刀片1是以刀片中心轴c为中心的板状。在本实施方式中,切削刀片1是多边形板状。切削刀片1具备:朝向刀片中心轴c所延伸的方向即刀片轴向的表面11以及背面12;将表面11与背面12连接的外周面13;以及形成在表面11与外周面13的交叉棱线的切削刃14。

41.如图1所示,螺钉部件3将切削刀片1固定在工具保持架2。在刀头更换式转削工具10设置多个螺钉部件3。

42.〔方向的定义〕

43.在本实施方式中,将工具保持架2的保持架中心轴o所延伸的方向(沿着保持架中心轴o的方向)称为保持架轴向。将保持架轴向中的、从工具保持架2的所述第一端部(柄部)朝向所述第二端部(刃部)的方向称为前端侧,将从所述第二端部朝向所述第一端部的方向称为后端侧。

44.将与保持架中心轴o正交的方向称为保持架径向。将保持架径向中的、接近保持架中心轴o的方向称为保持架径向的内侧,将从保持架中心轴o离开的方向称为保持架径向的外侧。

45.将环绕保持架中心轴o的方向称为保持架周向。将保持架周向中的、转削加工时工具保持架2旋转的朝向称为保持架旋转方向t,将与之相反的旋转方向称为与保持架旋转方向t相反的方向(保持架旋转反方向)。

46.此外,将切削刀片1的刀片中心轴c所延伸的方向(沿着刀片中心轴c的方向)称为刀片轴向。刀片轴向也可以称为切削刀片1的厚度方向。将刀片轴向中的、从切削刀片1的表面11朝向背面12的方向称为从表面11向背面12侧,将从背面12朝向表面11的方向称为从背面12向表面11侧。

47.将与刀片中心轴c正交的方向称为刀片径向。将刀片径向中的、接近刀片中心轴c的方向称为刀片径向的内侧,将从刀片中心轴c离开的方向称为刀片径向的外侧。

48.将环绕刀片中心轴c的方向称为刀片周向。

49.此外,在本实施方式中,将切削刃14中的后述的主切削刃部14a所延伸的方向称为刃长方向。

50.〔工具保持架〕

51.工具保持架2是由例如钢材等金属制成。工具保持架2是柱状或筒状。如图1~图3所示,在本实施方式中,工具保持架2是圆柱状或圆筒状。需要说明的是,工具保持架2也可以是圆盘状等。工具保持架2具有刀片安装座4、容屑槽5以及冷却剂孔6。

52.〔刀片安装座〕

53.刀片安装座4配置在工具保持架2的前端部。刀片安装座4从工具保持架2的前端面向保持架轴向的后端侧凹陷。刀片安装座4从工具保持架2的外周面向保持架径向的内侧凹陷。刀片安装座4是能够安装切削刀片1的孔状。具体而言,刀片安装座4是多边形孔状。在本实施方式中,刀片安装座4是四边形孔状。在工具保持架2设置多个刀片安装座4。在工具保持架2的前端外周部,在保持架周向上相互隔开间隔地配置多个刀片安装座4。

54.在刀片安装座4,以能够装卸的方式安装切削刀片1。安装在了刀片安装座4的切削刀片1使切削刃14(后述的主切削刃部14a以及刃角部14b)从工具保持架2的前端面向保持架轴向的前端侧突出。安装在了刀片安装座4的切削刀片1使切削刃14的一部分(后述的主切削刃部14a的外端部以及刃角部14b)从工具保持架2的外周面向保持架径向的外侧突出。

55.刀片安装座4具有内侧壁面4a、安装面4b、上侧壁面4c以及螺孔4d。

56.内侧壁面4a在刀片安装座4中朝向保持架径向的外侧。内侧壁面4a是平面状。内侧壁面4a是例如四边形。如图3所示,随着朝向保持架旋转方向t,内侧壁面4a朝向保持架径向的内侧延伸。当在刀片安装座4安装有切削刀片1时,内侧壁面4a与外周面13接触。具体而言,内侧壁面4a与外周面13中的朝向保持架径向的内侧的部分接触。

57.安装面4b在刀片安装座4中朝向保持架旋转方向t。安装面4b是平面状。安装面4b是多边形,例如是四边形。如图2所示,随着朝向保持架轴向的后端侧,安装面4b朝向与保持架旋转方向t相反的方向倾斜地延伸。即,安装面4b是轴向前角(axial rake)被形成为正角的正倾斜面。具体而言,如图2所示,从切削刃14(的后述的主切削刃部14a)的刃长方向观察时,在保持架中心轴o与安装面4b之间形成的角度α是正角。角度α例如大于0

°

且小于等于10

°

。角度α小于切削刀片1的后述的第一角度θ1。当切削刀片1安装在了刀片安装座4时,安装面4b与背面12接触。

58.上侧壁面4c在刀片安装座4中朝向保持架轴向的前端侧。上侧壁面4c是平面状。上侧壁面4c是例如四边形。如图2所示,随着朝向保持架旋转方向t,上侧壁面4c朝向保持架轴向的后端侧延伸。当切削刀片1安装在了刀片安装座4时,上侧壁面4c与外周面13接触。具体而言,上侧壁面4c与外周面13中的朝向保持架轴向的后端侧的部分接触。

59.螺孔4d在安装面4b开口。螺孔4d与安装面4b大致垂直地延伸。在本实施方式中,螺孔4d也在工具保持架2的外周面开口。即螺孔4d是贯通孔。螺孔4d在螺孔4d的内周面具有内螺纹部。在本实施方式中,在刀片安装座4设置多个螺孔4d。多个螺孔4d在保持架轴向上相互隔开间隔地配置。

60.〔容屑槽〕

61.如图1~图3所示,容屑槽5配置在工具保持架2的前端外周部。在工具保持架2设置

多个容屑槽5。多个容屑槽5在保持架周向上相互隔开间隔地配置。各容屑槽5分别与各刀片安装座4的保持架旋转方向t相邻地配置。各容屑槽5对于各刀片安装座4从保持架旋转方向t连接。

62.容屑槽5从工具保持架2的前端面朝向保持架轴向的后端侧凹陷。容屑槽5从工具保持架2的前端面朝向保持架轴向的后端侧凹陷的长度(深度)大于刀片安装座4从工具保持架2的前端面朝向保持架轴向的后端侧凹陷的长度。

63.容屑槽5从工具保持架2的外周面朝向保持架径向的内侧凹陷。容屑槽5从工具保持架2的外周面朝向保持架径向的内侧凹陷的长度(深度)大于刀片安装座4从工具保持架2的外周面朝向保持架径向的内侧凹陷的长度。

64.〔冷却剂孔〕

65.冷却剂孔6在工具保持架2的内部延伸。在本实施方式中,冷却剂孔6a在工具保持架2内沿保持架轴向延伸。冷却剂孔6贯通工具保持架2。冷却剂孔6的保持架轴向的后端侧的端部通过机床的主轴内部的流路以及配管等,与泵等冷却剂供给机构连接。从冷却剂供给机构向冷却剂孔6供给切削液、压缩空气等冷却剂。冷却剂孔6的保持架轴向的前端侧的端部在容屑槽5开口。冷却剂孔6朝向安装在刀片安装座4的切削刀片1的切削刃14以及被切削件的加工部位等而开口。

66.〔切削刀片〕

67.切削刀片1由成分中包含例如碳化钨以及钴等的超硬合金制成。如图6~图9所示,切削刀片1是板状,具体而言是多边形板状。在本实施方式中,切削刀片1是四边形板状。切削刀片1的一对板面(表面11以及背面12)朝向刀片轴向。

68.本实施方式的切削刀片1是以刀片中心轴c为中心的180

°

旋转对称形状。切削刀片1并非表背旋转对称形状。即切削刀片1是非表背旋转对称形状。切削刀片1是单面型的切削刀头。

69.如图1~图3所示,切削刀片1配置在工具保持架2的前端部。当切削刀片1安装在了工具保持架2时,切削刀片1的表面11以及背面12朝向保持架周向。即本实施方式的切削刀片1是所谓的横刃型。当切削刀片1安装在了刀片安装座4时,随着朝向保持架旋转方向t,切削刀片1的刀片中心轴c朝向保持架轴向的后端侧倾斜地延伸。

70.切削刀片1具有切削刃14、表面11、背面12、外周面13以及贯通孔19。背面12是与刀片中心轴c垂直的平面状。背面12也可以称为切削刀片1的基准面。

71.〔切削刃〕

72.当切削刀片1安装在了工具保持架2时,切削刀片1的切削刃14从工具保持架2的前端部朝向保持架轴向的前端侧突出。如图6~图9所示,在本实施方式中,在切削刀片1设置多个切削刃14。在图示的例子中,在切削刀片1设置两个切削刃14。多个切削刃14在刀片周向上相互隔开间隔地配置。在本实施方式中,如图7所示,当从刀片轴向观察时,切削刃14以沿着形成表面11的外周缘的四边(一对长边以及一对短边)中的短边的一部分的方式延伸。

73.切削刃14具有主切削刃部14a和刃角部14b。

74.在本实施方式中,主切削刃部14a是直线状。在本实施方式中,主切削刃部14a作为精加工用的修光刃发挥功能。如图9所示,当从刀片径向观察时,主切削刃部14a与刀片中心轴c大致垂直地延伸。在图9中,主切削刃部14a与背面12大致平行地延伸。

75.如图3所示,当切削刀片1安装在了工具保持架2时,在从保持架轴向观察时,随着朝向保持架径向的外侧,主切削刃部14a向与保持架旋转方向t相反的方向延伸。当从保持架轴向观察时,在通过主切削刃部14a的保持架径向的外端和保持架中心轴o的假想直线vl1与主切削刃部14a之间形成的第五角度θ5大于等于12

°

且小于等于30

°

。第五角度θ5能够称为主切削刃部14a的径向前角(radial rake)。在本实施方式中,主切削刃部14a的径向前角是负角。

76.如图4~图6所示,刃角部14b是直线状或凸曲线状。在本实施方式中,刃角部14b是直线状。刃角部14b与主切削刃部14a的刃长方向的端部连接,向与主切削刃部14a的刃长方向不同的朝向延伸。刃角部14b的刃长比主切削刃部14a的刃长短。

77.如图4以及图5所示,当切削刀片1安装在了工具保持架2时,刃角部14b与主切削刃部14a的刃长方向的两端部中的保持架径向的外侧的端部连接,并随着从所述端部朝向保持架径向的外侧而朝向保持架轴向的后端侧延伸。此外,随着从所述端部朝向保持架轴向的后端侧,刃角部14b朝向保持架旋转方向t延伸。

78.〔表面〕

79.当切削刀片1安装在了工具保持架2时,表面11朝向保持架旋转方向t。如图6~图9所示,表面11能够形成为多边形。在本实施方式中,表面11是大致四边形,具体而言,是大致平行四边形或大致长方形。构成表面11的外周缘的四边具有一对长边以及一对短边。

80.表面11具有前刀面15、第一倾斜面部16、第二倾斜面部17以及平面部18。

81.前刀面15构成表面11的周缘部的至少一部分。前刀面15与切削刃14相邻地配置在刀片径向的内侧。前刀面15与切削刃14连接。在本实施方式中,在表面11(的周缘部)设置多个前刀面15。多个前刀面15在刀片周向上相互隔开间隔地配置。在本实施方式中,当从刀片轴向观察时,前刀面15以沿着表面11的外周缘中的短边的一部分的方式延伸。

82.在图8中,随着从切削刃14朝向刀片径向的内侧,前刀面15从刀片轴向的背面12朝向表面11侧倾斜地延伸。如图8所示,当从主切削刃部14a的刃长方向观察时,在背面12与前刀面15之间形成的第一角度θ1大于0

°

。第一角度θ1优选大于等于4

°

,更优选大于等于5

°

。此外,第一角度θ1小于等于40

°

。第一角度θ1优选小于等于17

°

。

83.在图7中,前刀面15具有前刀部15a。

84.前刀部15a构成前刀面15的一部分,在主切削刃部14a的刃长方向上,前刀部15a位于主切削刃部14a的两端部间。如图7所示,当从刀片轴向观察时,前刀部15a的与主切削刃部14a正交的方向的第一宽度w1大于等于0.3mm。

85.在图5中,当切削刀片1安装在了工具保持架2时,随着从切削刃14朝向保持架轴向的后端侧,前刀面15朝向保持架旋转方向t倾斜地延伸。即,前刀面15是轴向前角(axial rake)被形成为负角的负倾斜面。如图5所示,当从主切削刃部14a的刃长方向观察时,在保持架中心轴o与前刀面15之间形成的第三角度θ3大于0

°

且小于等于30

°

。应予说明,第三角度θ3能够称为主切削刃部14a的轴向前角。主切削刃部14a的轴向前角小于0

°

(即负角),且大于等于-30

°

。

86.在图4中,符号vp表示与保持架中心轴o垂直的假想面。如图4所示,当从保持架周向正面观察表面11时,前刀面15中的前刀部15a的保持架轴向的第二宽度w2大于等于0.3mm。

87.如图6~图9所示,第一倾斜面部16构成表面11的周缘部的至少一部分。当从刀片轴向观察时,第一倾斜面部16以沿着表面11的外周缘中的短边的一部分以及长边的方式延伸。随着从表面11的外周缘朝向刀片径向的内侧,第一倾斜面部16从刀片轴向的表面11朝向背面12侧倾斜地延伸。需要说明的是,第一倾斜面部16也可以具有与切削刃连接的前刀面。此情况下的所述前刀面是与上述的前刀面15(第一前刀面15)不同的第二前刀面。第二前刀面是正倾斜面。

88.第二倾斜面部17在表面11中位于第一倾斜面部16的内侧。第二倾斜面部17从刀片径向的内侧与第一倾斜面部16连接。第二倾斜面部17沿着第一倾斜面部16延伸。随着从第二倾斜面部17与第一倾斜面部16的连接部分朝向刀片径向的内侧,第二倾斜面部17从刀片轴向的表面11朝向背面12侧倾斜地延伸。

89.如图9所示,第二倾斜面部17相对于背面12的倾斜角大于第一倾斜面部16相对于背面12的倾斜角。

90.如图6以及图7所示,平面部18在表面11中位于第二倾斜面部17的内侧。平面部18是与刀片中心轴c垂直的平面状。平面部18与背面12平行。平面部18能够形成为多边形。在本实施方式中,平面部18是大致四边形,具体而言,是大致平行四边形或大致长方形。

91.〔背面〕

92.背面12是与刀片中心轴c垂直的平面。背面12是多边形。在本实施方式中,背面12是大致四边形,具体而言,是大致平行四边形或大致长方形。如图2以及图3所示,当切削刀片1安装在了工具保持架2时,背面12朝向与保持架旋转方向t相反的方向。背面12与刀片安装座4的安装面4b接触。

93.〔外周面〕

94.如图6~图9所示,外周面13朝向刀片径向的外侧。随着从刀片轴向的表面11朝向背面12侧,外周面13朝向刀片径向的内侧倾斜地延伸。即,外周面13是正倾斜面。

95.外周面13具有后刀面20。

96.后刀面20构成外周面13的至少一部分。后刀面20与切削刃14相邻地配置。后刀面20与切削刃14连接。随着从刀片轴向的表面11朝向背面12侧,后刀面20朝向刀片径向的内侧倾斜地延伸。如图8所示,外周面13中的与后刀面20相比位于更靠从刀片轴向的表面11朝向背面12侧的位置的部分相对于刀片中心轴c的倾斜角大于后刀面20相对于刀片中心轴c的倾斜角(后述的第二角度θ2)。在本实施方式中,在外周面13设置多个后刀面20。多个后刀面20在刀片周向上相互隔开间隔地配置。

97.设置在切削刀片1的后刀面20的数量与设置在切削刀片1的前刀面15的数量相同,在本实施方式中为两个。

98.后刀面20具有第一后刀面部20a和第二后刀面部20b。

99.第一后刀面部20a与主切削刃部14a相邻地配置。第一后刀面部20a与主切削刃部14a连接。第一后刀面部20a是平面状。随着从刀片轴向的表面11朝向背面12侧,第一后刀面部20a朝向刀片径向的内侧倾斜地延伸。

100.第二后刀面部20b与刃角部14b相邻地配置。第二后刀面部20b与刃角部14b连接。第二后刀面部20b是平面状或凸曲面状。在本实施方式中,刃角部14b是直线状,第二后刀面部20b是平面状。在刃角部14b是凸曲线状的情况下,第二后刀面部20b是凸曲面状。随着从

刀片轴向的表面11朝向背面12侧,第二后刀面部20b朝向刀片径向的内侧倾斜地延伸。

101.如图8所示,当从主切削刃部14a的刃长方向观察时,在通过主切削刃部14a且与刀片中心轴c平行的假想直线vl2与后刀面20(第一后刀面部20a)之间形成的第二角度θ2也能够称为在刀片中心轴c与后刀面20之间形成的第二角度θ2。第二角度θ2大于0

°

。第二角度θ2优选大于等于2.5

°

,更优选大于等于3.5

°

。

102.如图5所示,当切削刀片1安装在了工具保持架2时,在从主切削刃部14a的刃长方向观察时,在与保持架中心轴o垂直的假想面vp与后刀面20(第一后刀面部20a)之间形成的第四角度θ4大于等于3

°

。此外,第四角度θ4小于等于20

°

。第四角度θ4优选小于等于6

°

。

103.〔贯通孔〕

104.如图6以及图7所示,贯通孔19在刀片轴向上贯通切削刀片1。贯通孔19在切削刀片1的内部沿刀片轴向延伸,并在表面11以及背面12开口。贯通孔19的与刀片中心轴c垂直的剖面是圆形。在切削刀片1设置多个贯通孔19。如图7所示,当从刀片轴向观察时,多个贯通孔19以沿着形成表面11的外周缘的四边(一对长边以及一对短边)中的长边的方式排列。

105.〔螺钉部件〕

106.如图1所示,螺钉部件3将切削刀片1以能够装卸的方式与工具保持架2的刀片安装座4固定。螺钉部件3被插入到切削刀片1的贯通孔19,被螺入刀片安装座4的螺孔4d。

107.螺钉部件3具有螺钉轴部和螺钉头部3a。

108.螺钉轴部被插入到贯通孔19以及螺孔4d。螺钉轴部具有外螺纹部。螺钉轴部的外螺纹部被螺入螺孔4d的内螺纹部。

109.螺钉头部3a与螺钉轴部的端部连接。螺钉头部3a的外径大于螺钉轴部的外径。螺钉头部3a的至少一部分被插入到贯通孔19内。螺钉头部3a与贯通孔19的锥状的开口部接触。

110.〔转削加工方法〕

111.接下来,对使用以上述的刀头更换式转削工具10为代表的转削工具对被切削件进行转削加工的转削加工方法进行说明。

112.如图10所示,被切削件w由例如铝合金制成,是几米(例如大于等于3m)的长条材料,具有板厚为几毫米(例如2mm左右)的板状的部分。被切削件w被固定在机床的台s。被切削件w的板状的部分的一对板面中的一个板面(下表面)与机床的台s的支承面接触,另一个板面(上表面)被刀头更换式转削工具10等转削工具进行转削加工。本实施方式的转削加工方法是对被切削件w中的至少板状的部分的板面(加工面)进行转削加工的方法,特别适合于精加工。本实施方式的转削加工方法也适合于被切削件的槽部的转削加工、斜面加工。

113.在通过刀头更换式转削工具10进行转削加工的情况下,如图10所示,使工具保持架2的前端部从保持架轴向与被切削件w对置,并使工具保持架2沿保持架旋转方向t旋转而通过切削刃14对被切削件w进行转削加工。此时,如图11所示,对被切削件w赋予朝向保持架轴向的前端侧的分力(与背分力相反方向的分力)并实施转削加工。

114.即,刀头更换式转削工具10是具有至少一个切削刃14的转削工具,该至少一个切削刃14的旋转半径方向上的前角即第五角度θ5以及旋转轴方向上的前角即第三角度θ3均为负角。作为具体例,转削工具的旋转轴方向上的前角、即第三角度θ3大于0

°

且小于等于30

°

。

115.因此,将切削刀片1安装在工具保持架2的刀头更换式铣削转削工具10自不必说,当作为具有与刀头更换式转削工具10的切削刃14相同的形状的切削刃与柄成为一体的刀头非更换型的转削工具进行被切削件w的转削加工时,也能够对被切削件w赋予朝向保持架轴向的前端侧的压缩残余应力。

116.若被切削件w是铝合金,则从降低因加工热的产生而导致的铝合金的熔敷的角度来看,将每一刃的进给量设为大于等于0.2mm且小于等于1.0mm而进行转削加工是适合的切削条件。

117.此外,当将切入量d设为大于等于0.1mm且小于等于1.1mm而通过转削加工进行由铝合金构成的被切削件w的精加工时,能够对被切削件w的表面赋予压缩残余应力。即,能够在通过进行被切削件w的转削加工而制造的被转削加工品的表面赋予压缩残余应力。

118.其结果是,不限于降低被转削加工品的翘曲的目的,还能够以提高被转削加工品的疲劳强度、耐磨损性或者耐应力腐蚀破裂性等机械强度为目的而在被转削加工品的表面赋予压缩残余应力。即,能够着眼于被转削加工品的翘曲的降低以及被转削加工品的机械强度的提高的至少一个,在被转削加工品的表面赋予压缩残余应力。

119.根据经验认为,若在距表面的深度是0.2mm以内的范围内赋予大于等于100mpa的压缩残余应力,则能够在有实用性的程度上得到机械强度的改善效果。特别是,若实现加工条件的优化,则也能够在被转削加工品的表面赋予与进行了喷丸(shot-peening)的情况同等的压缩残余应力。在该情况下,也可以省略以往在转削加工工序之后进行的喷丸工序。

120.需要说明的是,实际上,通过用刀头更换式转削工具10进行铝合金的转削加工,对铝合金赋予了远大于100mpa的200mpa~300mpa左右的压缩残余应力的例子得到了确认。

121.图12是表示如图10所示在通过刀头更换式转削工具10进行了被切削件w的转削加工的情况下对被切削件w赋予的压缩残余应力与每一刃的进给量之间的关系的图。

122.在图12中,横轴表示刀头更换式转削工具10的每一刃的进给量(mm),纵轴表示在通过工具直径为25mm的刀头更换式转削工具10将工具轴向上的切入量d设为0.5mm而进行了由铝合金构成的被切削件w的转削加工的情况下对被切削件w赋予的残余应力(mpa)。需要说明的是,残余应力是距转削加工后的被切削件w的表面深度0.10mm的位置处的测定值,是通过市场上销售的x射线残余应力测定装置测定的值。

123.根据图12所示的残余应力的测定结果可知,在被切削件w的材质是铝合金的情况下,若刀头更换式转削工具10的每一刃的进给量为大于等于0.2mm且小于等于1.0mm的范围,则残余应力的测定值成为负的值,能够对被切削件w赋予压缩残余应力。此外,在每一刃的进给量为大于等于0.2mm且小于等于1.0mm的范围内对被切削件w赋予的压缩残余应力成为最大,在每一刃的进给量为大于等于0.4mm且小于等于0.8mm的情况下能够对被切削件w稳定地赋予压缩残余应力。

124.图13是表示在如图10所示通过刀头更换式转削工具10进行了被切削件w的转削加工的情况下对被切削件w赋予的压缩残余应力与切入量d之间的关系的图。

125.在图13中,横轴表示通过工具直径为25mm的刀头更换式转削工具10将每一刃的进给量设为0.4mm而进行由铝合金构成的被切削件w的转削加工的情况下的刀头更换式转削工具10向被切削件w的工具轴向上的切入量d(mm),纵轴表示在通过刀头更换式转削工具10进行了被切削件w的转削加工的情况下对被切削件w赋予的残余应力(mpa)。需要说明的是,

残余应力是距转削加工后的被切削件w的表面的深度0.10mm的位置处的测定值,是通过市场上销售的x射线残余应力测定装置测定的值。

126.根据图13所示的残余应力的测定结果可知,在被切削件w的材质是铝合金的情况下,若刀头更换式转削工具10向被切削件w的工具轴向上的切入量d为大于等于0.1mm且小于等于1.1mm的范围,则残余应力的测定值成为负的值,能够对被切削件w赋予压缩残余应力。此外,在刀头更换式转削工具10的向被切削件w的工具轴向上的切入量d为大于等于0.5mm且小于等于1.1mm的情况下能够对被切削件w稳定地赋予压缩残余应力。

127.除这样的每一刃的进给量、切入量d等转削加工条件以外,若将作为第四角度θ4而形成的转削工具的后角设为大于等于3

°

且小于等于20

°

,则后刀面20的一部分以按压被切削件w的加工面的方式进行作用,因此能够更稳定地对被切削件w赋予压缩方向的分力。

128.在被切削件w是铝合金的情况下,由于铝合金具有粘性,因此当使用前角是负角的以往的转削工具进行转削加工时,存在铝合金的切屑不被分断而熔敷到转削工具的问题。

129.相对于此,在刀头更换式转削工具10中,如图11所示,形成倾斜面的第一倾斜面部16以及第二倾斜面部17相对于旋转轴方向的第六角度θ6成为正角,所述倾斜面通过棱线与形成旋转半径方向以及旋转轴方向上的前角的前刀面15连结并朝向刀头更换式转削工具10的旋转方向。换言之,在刀头更换式转削工具10中,旋转轴方向上的前端部分的局部的第一前角即第三角度θ3成为负角,但由第一倾斜面部16作为第六角度θ6而形成的除前端部分以外的大局上的第二前角成为正角。

130.因此,若使用刀头更换式转削工具10进行转削加工,则尽管前角是负角,但也能够与使用前角是正角的转削工具的情况同样,铝合金的切屑被分断,降低铝合金的熔敷。即,通过将切削刃的前角局部地形成为负角,另一方面,大局上形成为正角,从而能够兼顾赋予压缩残余应力和防止铝合金的熔敷。这在使用具有与刀头更换式转削工具10的切削刃14同样的切削刃的转削工具进行转削加工的情况下也是同样的。

131.此外,若一边通过从冷却剂孔6供给的冷却剂进行冷却一边进行转削加工,则能够更有效地降低铝合金的熔敷。因此,从防止铝合金的熔敷的角度出发,优选一边通过冷却剂进行冷却一边通过刀头更换式转削工具10等转削工具进行转削加工。

132.此外,在刀头更换式转削工具10等转削工具中,也可以安装或形成旋转轴方向上的前角是负角的切削刃14和旋转轴方向上的前角是正角的切削刃。即,也可以使用具有前角是负角的切削刃和前角是正角的切削刃这双方的转削工具进行被切削件w的转削加工。在该情况下,可以实现发挥了前角是负角的切削刃和前角是正角的切削刃这双方的优点的转削加工。

133.〔本实施方式的作用效果〕

134.首先,对切削刀片1的作用效果进行说明。

135.就本实施方式的切削刀片1而言,配置后刀面20的外周面13被形成为随着从刀片轴向的表面11朝向背面12侧而越位于刀片径向的内侧的正倾斜面。此外,前刀面15被形成为随着从切削刃14朝向刀片径向的内侧而越从刀片轴向的背面12位于表面11侧的负倾斜面。

136.根据本实施方式的切削刀片1,如图11所示,能够以对于支承被切削件w的机床的台s按压被切削件w的方式,在对被切削件w赋予压缩方向的分力(与背分力相反方向的分

力)的同时进行转削加工。即,能够一边以将被切削件w夹在切削刀片1与台s之间的方式按压,一边进行转削加工。由此,如图14所示,抑制了被切削件w在加工后弯曲,能够抑制在被切削件w发生翘曲。

137.具体而言,作为坯料(转削加工前的材料)的特性,通常被切削件w在其板厚方向的各部分残余应力(拉伸残余应力以及压缩残余应力)的分布不同,因对被切削件w实施转削加工,从而残余应力的分布的平衡发生变化。因此,以往,因转削加工而在被切削件w产生力的力矩,进而发生翘曲。另一方面,在本实施方式中,通过一边对被切削件w给予压缩残余应力一边进行转削加工,从而抑制被切削件w的残余应力的分布的平衡发生变化,能够抑制力的力矩产生。由此,抑制被切削件w的翘曲。

138.特别是,即使在对飞机的长达几米的长条的翼面部件等被切削件w的、板厚是几毫米左右的板状的部分等进行转削加工的情况下,也能够显著地抑制在被切削件w发生翘曲,加工质量提高。抑制在转削加工后实施用于矫正被切削件w的翘曲的各种处理的劳力和时间,能够削减制造成本,生产率提高。

139.为了更容易理解本实施方式的作用效果,参照图15以及图16对与本实施方式不同的参考例进行说明。

140.图15是放大表示安装在参考例的刀头更换式转削工具的切削刀片的、转削加工时的切削刃附近的图。该切削刀片的切削刃的前刀面随着朝向保持架轴向的后端侧而朝向与保持架旋转方向t相反的方向倾斜。即,切削刃的前角是正角。

141.当通过该切削刀片对被切削件w进行转削加工时,无法对于机床的台s按压被切削件w,即无法一边对被切削件w给予压缩残余应力一边进行转削加工,被切削件w的残余应力的分布的平衡容易发生变化。因此,在被切削件w产生力的力矩,加工后的被切削件w弯曲,如图16所示在被切削件w发生翘曲。该翘曲量d是例如1mm左右,然而在发生了翘曲的状态下无法作为飞机的翼面部件进行组装,从而需要用于矫正翘曲的各种处理工序。

142.根据本实施方式,能够削减这样的用于翘曲矫正的各种处理工序。

143.此外,就本实施方式的切削刀片1而言,当从主切削刃部14a的刃长方向观察时,前刀面15相对于与刀片中心轴c垂直的背面12倾斜的第一角度θ1大于等于4

°

。因此,不管切削刀片1的向工具保持架2的安装角度如何,主切削刃部14a的前角都被稳定地形成为负角,从而变得容易对被切削件w赋予压缩方向的分力,抑制上述的被切削件w的翘曲的功能更稳定。应予说明,第一角度θ1更优选大于等于5

°

。

144.此外,当从主切削刃部14a的刃长方向观察时,后刀面20相对于刀片中心轴c倾斜的第二角度θ2大于等于2.5

°

。因此,不管切削刀片1的向工具保持架2的安装角度如何,都容易稳定地确保主切削刃部14a的后角。应予说明,第二角度θ2更优选大于等于3.5

°

。

145.此外,就本实施方式的切削刀片1而言,第一角度θ1小于等于40

°

。

146.当从主切削刃部14a的刃长方向观察时,当前刀面15相对于背面12倾斜的第一角度θ1小于等于40

°

时,能够在良好地维持主切削刃部14a的锋利度的同时得到上述的作用效果。需要说明的是,第一角度θ1更优选小于等于17

°

。

147.此外,就本实施方式的切削刀片1而言,第一宽度w1大于等于0.3mm。

148.当从刀片轴向观察时,若前刀面15中的与主切削刃部14a相邻的前刀部15a的第一宽度w1大于等于0.3mm,则不管通过主切削刃部14a进行转削加工时的切入(深度)如何,都

容易通过前刀部15a对被切削件稳定地赋予压缩方向的分力。应予说明,第一宽度w1更优选大于等于0.7mm。

149.此外,就本实施方式的切削刀片1而言,切削刃14具有主切削刃部14a和刃角部14b。

150.在这种情况下,通过在转削加工时从刃角部14b切入被切削件,从而抑制主切削刃部14a的缺损等,稳定地确保主切削刃部14a的切削精度。

151.接下来,对刀头更换式转削工具10的作用效果进行说明。

152.就本实施方式的刀头更换式转削工具10而言,切削刀片1的前刀面15被形成为随着朝向保持架轴向的后端侧而越位于保持架旋转方向t的负倾斜面。即,切削刃14的轴向前角(axial rake)是负角。

153.根据本实施方式的刀头更换式转削工具10,如图11所示,能够以对支承被切削件w的机床的台s按压被切削件w的方式,在对被切削件w赋予压缩方向的分力(与背分力相反方向的分力)的同时进行转削加工。即,能够一边以将被切削件w夹在刀头更换式转削工具10与台s之间的方式进行按压,一边进行转削加工。由此,如图14所示,能够抑制被切削件w在加工后弯曲,抑制在被切削件w发生翘曲。即,在本实施方式中,通过一边对被切削件w给予压缩残余应力一边进行转削加工,从而能够抑制被切削件w的残余应力的分布的平衡发生变化,抑制力的力矩产生。由此,抑制被切削件w的翘曲。特别是,即使在对飞机的长达几米的长条的翼面部件等被切削件w的、板厚是几毫米左右的板状的部分等进行转削加工的情况下,也能够显著地抑制在被切削件w发生翘曲,加工质量提高。能够抑制在转削加工后实施用于矫正被切削件w的翘曲的各种处理的劳力和时间,削减制造成本,生产率提高。

154.此外,刀片安装座4的安装面4b被形成为随着朝向保持架轴向的后端侧而越位于与保持架旋转方向t相反的方向的正倾斜面。因此,能够将切削刀片1的表面11中的、前刀面15以外的部分的轴向前角形成为正角,能够提高切屑排出性。另外,变得容易大幅地确保容屑槽5的容积,切屑处理更稳定。

155.此外,由于安装面4b是正角的倾斜面,因此抑制安装面4b经由切削刀片1过度按压被切削件w。因此,良好地维持被切削件w的加工面精度。

156.此外,就本实施方式的刀头更换式转削工具10而言,第三角度θ3小于等于30

°

。

157.当从主切削刃部14a的刃长方向观察时,负倾斜面的前刀面15相对于保持架中心轴o倾斜的第三角度θ3小于等于30

°

的结构与主切削刃部14a的轴向前角是负角且大于等于-30

°

的结构相同。在这种情况下,能够良好地维持主切削刃部14a的锋利度,同时能够得到上述的作用效果。

158.此外,就本实施方式的刀头更换式转削工具10而言,当从保持架轴向观察时,主切削刃部14a随着朝向保持架径向的外侧而越位于与保持架旋转方向t相反的方向。即,主切削刃部14a的径向前角(radial rake)是负角。因此,容易稳定地对被切削件w赋予压缩方向的分力。

159.如图3所示,当从保持架轴向观察时,主切削刃部14a相对于通过主切削刃部14a的保持架径向的外端和保持架中心轴o的假想直线vl1倾斜的第五角度θ5大于等于12

°

的结构与主切削刃部14a的径向前角是负角且小于等于-12

°

的结构相同。在这种情况下,能够在更稳定地对被切削件w赋予压缩方向的分力的同时进行转削加工。

160.此外,当从保持架轴向观察时,第五角度θ5小于等于30

°

的结构与主切削刃部14a的径向前角是负角且大于等于-30

°

的结构相同。在这种情况下,能够良好地维持主切削刃部14a的锋利度、切削刀片1的刚性以及制造容易性,同时得到上述的作用效果。

161.此外,就本实施方式的刀头更换式转削工具10而言,第四角度θ4大于等于3

°

。

162.当从主切削刃部14a的刃长方向观察时,当后刀面20相对于假想面vp倾斜的第四角度(即后角)θ4大于等于3

°

时,抑制切削阻力、后刀面磨损,同时通过主切削刃部14a稳定地进行转削加工。

163.此外,就本实施方式的刀头更换式转削工具10而言,第四角度θ4小于等于20

°

。

164.当从主切削刃部14a的刃长方向观察时,若后刀面20相对于假想面vp倾斜的第四角度θ4小于等于20

°

,则当转削加工时,后刀面20的一部分以按压被切削件w的加工面的方式进行作用,容易更稳定地对被切削件w赋予压缩方向的分力。此外,第四角度θ4更优选小于等于6

°

。

165.此外,就本实施方式的刀头更换式转削工具10而言,第二宽度w2大于等于0.3mm。

166.当从保持架周向观察时,若前刀面15中的与主切削刃部14a相邻的前刀部15a的第二宽度w2大于等于0.3mm,则不管通过主切削刃部14a进行转削加工时的保持架轴向上的切入(深度)如何,都容易对被切削件w稳定地赋予压缩方向的分力。应予说明,第二宽度w2更优选大于等于0.7mm。

167.此外,就本实施方式的刀头更换式转削工具10而言,切削刃14具有主切削刃部14a和刃角部14b。

168.在这种情况下,在转削加工时,通过向保持架径向的工具进给而从刃角部14b切入被切削件w,从而抑制切削刃14的缺损等,良好地维持主切削刃部14a的切削精度。

169.接下来,对使用了刀头更换式转削工具10或者包括具有与刀头更换式转削工具10的切削刃14相同的形状的切削刃的转削工具的转削加工方法的作用效果进行说明。

170.根据本实施方式的转削加工方法,如图11所示,能够以对支承被切削件w的机床的台s按压被切削件w的方式,在对被切削件w赋予压缩方向的分力(与背分力相反方向的分力)的同时进行转削加工。即,能够一边以将被切削件w夹在刀头更换式转削工具10等转削工具与台s之间的方式进行按压,一边进行转削加工。由此,如图14所示,能够抑制被切削件w在加工后弯曲,抑制在被切削件w发生翘曲。即在本实施方式中,通过一边对被切削件w给予压缩残余应力一边进行转削加工,能够抑制被切削件w的残余应力的分布的平衡发生变化,抑制力的力矩产生。由此,抑制被切削件w的翘曲。特别是,即使在对飞机的长达几米的长条的翼面部件等被切削件w的、板厚是几毫米左右的板状的部分等进行转削加工的情况下,也能够显著地抑制在被切削件w发生翘曲,加工质量提高。抑制在转削加工后实施用于矫正被切削件w的翘曲的各种处理的劳力和时间,能够削减制造成本,生产率提高。

171.另外,在被切削件w是铝合金的轧材的情况下,为了使切屑分断而避免熔敷,当使用前角是正角的以往的转削工具时,由于被切削件w的表层的压缩残余应力分布在加工前后大幅地变化,因此加工后发生翘曲,另一方面,当使用前角是负角的以往的转削工具时,由于铝合金具有粘性性质,因此存在切屑不被分断而因加工热熔敷的问题。

172.相对于此,根据使用了刀头更换式转削工具10或者包括具有与刀头更换式转削工具10的切削刃14相同的形状的切削刃的转削工具的转削加工方法,由于前角是负角,因此

能够在被切削件w的表面赋予压缩残余应力。其结果是,不仅能够降低转削加工后的被切削件w的翘曲,而且还能够改善疲劳强度等机械特性。而且,也能够防止因加工热导致切屑熔敷到转削工具的不良情况。这被推测为是由于如下的原因实现的,即,切削刃的前角大局上成为正角,因此切屑被分断。即,至少能够兼顾防止翘曲和防止切屑的熔敷。

173.(其他实施方式)

174.以上,记载了特定的实施方式,然而所记载的实施方式仅是一例,而不限定发明的范围。这里记载的新的方法以及装置能够通过各种其他的形式实现。此外,在这里记载的方法以及装置的形式中,在不脱离发明的主旨的范围内,能够进行各种省略、置换以及变更。所附的权利要求以及其等同的内容包括那样的各种形式以及变形例作为包含于发明的范围以及主旨的形式以及变形例。

175.例如,切削刀片1是四边形板状,然而不限定于此。切削刀片1也可以是例如三角形板状等。此外切削刀片1也可以是圆板状的、所谓的圆形刀片。在这种情况下,切削刃的主切削刃部是以刀片中心轴c为中心的圆形。此外,在这种情况下,“当从主切削刃部的刃长方向观察时”是指“当从通过主切削刃部的一部分(保持架轴向的前端部)的主切削刃部的切线所延伸的方向(切线方向)观察时”的意思。

176.在前述的实施方式中,主切削刃部14a是直线状,然而不限定于此。主切削刃部14a也可以是例如曲率半径大的凸曲线状等。在这种情况下,“当从主切削刃部的刃长方向观察时”也是指“当从通过主切削刃部的一部分的主切削刃部的切线所延伸的方向(切线方向)观察时”的意思。

177.如图4所示,切削刃14可以具有例如侧刃部14c作为主切削刃部14a以及刃角部14b以外的刃部。侧刃部14c在与主切削刃部14a大致正交的方向上延伸,与刃角部14b的两端部中的、与连接于主切削刃部14a的一端部不同的另一端部连接。

178.此外,切削刀片1以及转削工具的切削刃不限于超硬合金,也可以由高速钢(high speed steel)、陶瓷或者金刚石等其他坯料构成。需要说明的是,如图12所示,为了对由铝合金构成的被切削件w赋予压缩残余应力而优选的每一刃的进给量大于等于0.2mm且小于等于1.0mm,更优选为大于等于0.4mm且小于等于0.8mm,相比于切削刀片1以及转削工具的切削刃的与坯料对应的每一刃的进给量的最大容许值小得多。因此,可以认为即使在切削刀片1以及转削工具的切削刃的坯料是高速钢、陶瓷或者金刚石等的情况下,通过将每一刃的进给量设为大于等于0.2mm小且于等于1.0mm,更优选为大于等于0.4mm且小于等于0.8mm,也能够对由铝合金构成的被切削件w赋予有实用性的大小的压缩残余应力。

179.同样,为了对由铝合金构成的被切削件w赋予压缩残余应力而优选的切入量d也是适合于精加工的深度,切削阻力较小。因此,可以认为,即使在切削刀片1以及转削工具的切削刃的坯料是高速钢、陶瓷或者金刚石等的情况下,与切削刀片1以及转削工具的切削刃的坯料是超硬合金的情况相同的切入量d也是适当的条件。

180.另外,在上述的例子中,主要以被切削件w是铝合金的情况为例进行了说明,然而即使在进行由作为飞机部件的坯料而常用的钛合金以及以不锈钢或耐蚀钢等钢为代表的铁系的合金构成的被切削件w的转削加工的情况下,若使用刀头更换式转削工具10或者具有与刀头更换式转削工具10的切削刃14相同形状的切削刃的转削工具,则也能够兼顾降低翘曲和赋予压缩残余应力。

181.在被切削件w是铝合金以外的金属的情况下,通过以与被切削件w的坯料对应的适当的每一刃的进给量和切入量d进行被切削件w的转削加工,能够对被切削件w赋予适度的压缩残余应力。例如,若被切削件w是钛合金,则能够将每一刃的进给量设为大于等于0.01mm且小于等于0.3mm,将切入量设为大于等于0.1mm且小于等于1.1mm而进行转削加工。

182.需要说明的是,实际确认了通过用刀头更换式转削工具10进行钛合金的转削加工来对钛合金赋予了远大于100mpa的560mpa的压缩残余应力的例子,以及通过用刀头更换式转削工具10进行铁系的合金的转削加工来对铁系的合金赋予了远大于100mpa的400mpa的压缩残余应力的例子。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1