一种储能电池自动化生产线的制作方法

1.本发明涉及电池生产技术领域,具体涉及一种储能电池自动化生产线。

背景技术:

2.随着对电能品质的要求不断提高,储能技术得到了快速发展。储能电池在各种动力系统中广泛应用。储能电池的增加可以减少对外部电能质量的冲击,以及缓解峰谷用电的不平衡,增强了系统内部的稳定性。储能电池一般采用人工的方式加工,效率较低,并且只能适用于小批量生产。

技术实现要素:

3.为了解决上述储能电池生产效率低的技术问题,本发明提供一种结构布局合理、生产效率高、生产质量好的储能电自动化生产线。

4.本发明公开一种储能电池自动化生产线,包括:运输线以及依次设置于运输线上的电芯上料机、端板安装工位、汇流板及侧板安装工位、电池侧板焊接机、busbar安装工位、busbar焊接机以及模组下料机,其还包括:于运输线上运输并依次经过端板安装工位、汇流板安装工位、电池侧板焊接机的端面锁紧治具,端面锁紧治具用于将端板固定于电芯两端。

5.根据本发明的一实施方式,电芯上料机包括:上料机座、转盘装置、上料运输线、检测装置、下料运输线、不良回收线、上料装置、移送装置以及下料装置,转盘装置设置于上料机座,上料运输线、检测装置、下料运输线、不良回收线依次绕设于转盘装置,上料装置设置于转盘装置与上料运输线之间,移送装置设置于下料运输线与不良回收线之间,下料装置设置于转盘装置与移送装置之间。

6.根据本发明的一实施方式,电芯上料机还包括:设置于下料运输线上方的等离子清洁装置。

7.根据本发明的一实施方式,端面锁紧治具相对设置有固定端以及压紧端,压紧端包括:压紧螺杆以及与压紧螺杆连接的压紧块。

8.根据本发明的一实施方式,端板安装工位中设置有用于对端面锁紧治具进行锁紧的夹具锁紧机。

9.根据本发明的一实施方式,夹具锁紧机包括:跨设于运输线的锁紧装置,锁紧装置用于驱动压紧螺杆旋转,带动压紧块朝向固定端移动。

10.根据本发明的一实施方式,夹具锁紧机还包括:极性检测装置,极性检测装置用于检测电芯极性有无装反。

11.根据本发明的一实施方式,电池侧板焊接机包括:第一焊接压紧机构、设置于运输线一侧的焊接机器人以及设置于焊接机器人末端的第一焊接振镜头,第一焊接压紧机构用于对电芯模组四个角部进行横向压紧,第一焊接振镜头用于检测焊缝位置并进行焊接,焊接机器人根据焊缝位置驱动第一焊接振镜头进行焊接。

12.根据本发明的一实施方式,busbar焊接机包括:第二焊接压紧机构、跨设于运输线

的三轴焊接移动模组、设置于三轴焊接移动模组的第二焊接振镜头,第二焊接压紧机构用于压紧busbar与电芯的连接处,第二焊接振镜头用于检测busbar焊接位置并进行焊接,三轴焊接移动模组根据焊接位置驱动焊接振镜头进行焊接。

13.根据本发明的一实施方式,busbar焊接机包括:第二焊接压紧机构、跨设于运输线的三轴焊接移动模组、设置于三轴焊接移动模组的第二ccd检测镜头和第二激光焊接头,第二焊接压紧机构用于压紧busbar与电芯的连接处,第二ccd检测镜头用于检测busbar焊接位置,三轴焊接移动模组根据焊接位置驱动第二激光焊接头进行焊接。

14.本发明通过自动化生产线对储能电池实现电芯上料、端板安装、汇流板及侧板安装、电池侧板焊接、busbar安装、busbar焊接以及模组下料流水线生产,生产效率高,提高储能电池的生产质量,适用大批量生产需求。

附图说明

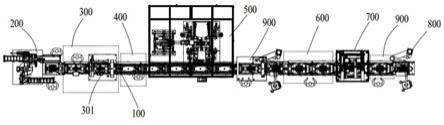

15.图1为本发明中储能电池自动化生产线的结构示意图。

16.图2为本发明中电芯上料机的结构示意图之一。

17.图3为本发明中电芯上料机的结构示意图之二。

18.图4为本发明中检测装置的结构示意图。

19.图5为本发明中端面锁紧治具的结构示意图。

20.图6为本发明中端面锁紧治具的结构示意图。

21.图7为本发明中端面锁紧治具的结构示意图。

22.图8为本发明中端面锁紧治具的结构示意图。

23.图9为本发明中端面锁紧治具的结构示意图。

具体实施方式

24.下面将结合具体实施例及附图对本发明储能电池自动化生产线及生产工艺作进一步详细描述。

25.请参考图1所示。

26.本发明提供一种储能电池自动化生产线,其主要用于储能电池的自动化生产,主要包括运输线100以及依次设置于运输线100上的电芯上料机200、端板安装工位300、汇流板及侧板安装工位400、电池侧板焊接机500、busbar安装工位600、busbar焊接机700以及模组下料机800,其中储能电池自动化生产线还包括于运输线100上运输并依次经过端板安装工位300、汇流板安装工位400、电池侧板焊接机500的端面锁紧治具800,其中端面锁紧治具800用于将端板固定于电芯两端,并且通过端面锁紧治具800将端板由两端朝向电芯方向实现压紧,保证电芯与板面之间的结构稳固性。具体的,运输线100在底部还设置夹具回流线,通过夹具回流线实现将端面锁紧治具800在busbar安装工位600回流至对应端板安装工位300位置,节省生产耗时以及劳动力投入。

27.运输线100主要用于对储能电池的组装产品进行运输;电芯上料机200主要用于对电芯进行上料,具体的,还包括对电芯进行性能测试以及不良品筛除;端板安装工位300主要用于将端板组装至电芯两端面;汇流板及侧板安装工位400主要用于将侧板安装于电芯两侧面,并且将汇流板安装至电芯顶部;电池侧板焊接机500主要用于对端板及侧板之间进

行焊接;busbar安装工位600主要用于将busbar安装于汇流板上;busbar焊接机700主要用于对busbar进行焊接,形成储能电池成品;模组下料机800主要用于对储能电池成品进行下料。

28.通过上述储能电池自动化生产线实现储能电池的自动生产,生产效率高。

29.请一并参考图2至4所示,电芯上料机主要用于储能电池自动生产过程中,对电芯进行自动分选,将不良品电芯筛选出并回收,从而保证后续储能电池组装质量。

30.电芯上料机主要包括上料机座201、转盘装置202、上料运输线203、检测装置204、下料运输线205、不良回收线206、上料装置207、移送装置208以及下料装置209。转盘装置202设置于上料机座201,上料运输线203、检测装置204、下料运输线205、不良回收线206依次绕设于转盘装置202,上料装置207设置于转盘装置202与上料运输线203之间,移送装置208设置于下料运输线205与不良回收线206之间,下料装置209设置于转盘装置202与移送装置208之间。其中下料运输线205与运输线200连接。

31.其中检测装置204主要用于对电芯进行测试,尤其是对电芯进行厚度测试。具体的,检测装置204主要包括设置于上料机座201的测试支架2041、设置于测试支架2041上的测厚气缸2042以及滑动设置于测试支架2041的测距传感器2043,测厚气缸2042驱动测距传感器2043垂直升降,当电芯在转盘装置202上运输至对应检测装置204位置,测厚气缸2042驱动测距传感器2043下降预设位置,利用测距传感器2043测试其与电芯之间的距离,从而判定电芯厚度是否符合标准。检测装置204还用于对电芯进行电性能测试。具体的,检测装置204还包括设置于测试支架2041上的测试气缸2044以及与测试气缸2044连接的测试探针2045,测试气缸2044驱动测试探针2045朝向转盘装置204移动,利用测试探针2045与电芯的电极进行连接,实现对电芯的电容、电压等电性能进行测试,从而判定电芯电性能是否符合标准。

32.电芯上料机工作时,将电芯通过上料运输线203运输至对应上料位置207位置,上料装置207将电芯上料至转盘装置202上,转盘装置202主要将由上料装置207夹取上料的电芯依次运输至对应检测装置204以及下料装置209位置,其中电芯运输至对应检测装置204处进行检测,测厚气缸2042驱动测距传感器2043下降预设位置,利用测距传感器2043测试其与电芯之间的距离,从而判定电芯厚度是否符合标准同时测试气缸2044驱动测试探针2045朝向转盘装置204移动,利用测试探针2045与电芯的电极进行连接,实现对电芯的电容、电压等电性能进行测试,从而判定电芯电性能是否符合标准,完成检测后,转盘装置202将完成检测的电芯运输至对应下料装置209的位置等待下料,下料装置209将电芯从转盘装置204处夹持至对应移送装置208,根据检测结果再将电芯对应移送至下料运输线205或不良回收线206的位置。

33.进一步的,电芯上料机还包括设置于下料运输线205上方的等离子清洁装置210,其中等离子清洁装置210提供吹向下料运输线205方向的等离子清洁风,利用等离子清洁风对由下料运输线205上料至运输线203的电芯进行清洁,保证电芯的清洁度,便于后续对电芯加工,提高电池组装质量。

34.请参考图5所示,端面锁紧治具800相对设置有固定端801以及压紧端802,其中动力电池模组设置于固定端801与压紧端802之间,其中模组一端与固定端801抵接,具体的,压紧端802包括压紧螺杆8021以及与压紧螺杆8021连接的压紧块8022。

35.请一并参考图6至7所示,端板安装工位300中设置有用于对端面锁紧治具800进行锁紧的夹具锁紧机301,夹具锁紧机301主要通过端面锁紧治具800用于对端面组装时由端板及电芯组成的模组进行压紧固定,夹具锁紧机301主要包括跨设于运输线100的锁紧装置3011,端面锁紧治具800通过运输线100运输至与对应位置,然后再通过锁紧装置3011对端面锁紧治具800进行锁紧驱动,实现对位于端面锁紧治具800上的模组进行压紧。锁紧装置3011驱动压紧螺杆8021旋转,带动压紧块8022朝向固定端801移动,利用压紧块8022与固定端801的配合,实现对模组进行压紧固定。通过上述过程,利用端面锁紧治具800实现端板与电芯之间的压紧,便于后续电池模组的组装。

36.具体的,锁紧装置3011包括锁紧支架30111、设置于锁紧支架30111的锁紧升降驱动元件30112、与锁紧升降驱动元件30112连接的锁紧升降支架30113、设置于锁紧升降支架30113上的锁紧旋转驱动元件30114以及与锁紧旋转驱动元件30114连接的锁紧套筒30115,在本申请中,锁紧升降驱动元件30112以及锁紧旋转驱动元件30114采用均采用气缸实现直线驱动,锁紧升降驱动元件30112驱动锁紧升降支架30113垂直升降,锁紧旋转驱动元件30114驱动锁紧套筒30115朝向压紧螺杆221移动,再通过锁紧组件360驱动压紧螺杆221旋转,从而实现驱动固定治具200对模组的压紧固定进一步的,夹具锁紧机301还包括极性检测装置3012,其中极性检测装置3012用于检测电芯极性有无装反,例如,极性检测装置3012通过探针连接电芯极性端进行极性检测,进一步防止电芯安装顺序错乱,有效保证后续电池组装的生产质量。

37.请继续参考图1所示,储能电池自动化生产线还包括设置电池侧板焊接机500及busbar焊接机700后方的焊接检测工位900,其中焊接检测工位900通过ccd摄像或人工目检的方式对产品焊接进行检测,用于检测焊接效果,避免虚焊、焊接不全等不良现象的发生,进一步提高电池的生产质量。

38.请参考图8所示,电池侧板焊接机500包括第一焊接压紧机构501、设置于运输线100一侧的焊接机器人502以及设置于焊接机器人502末端的第一焊接振镜头503,第一焊接压紧机构501用于对电芯模组四个角部进行横向压紧,第一焊接压紧机构501主要由四个均匀分布的焊接压紧装置构成,每一焊接压紧装置对应对电芯模组的一角部进行横向压紧,例如通过气缸驱动压紧板对电芯模组角部进行压紧,第一焊接振镜头503用于检测焊缝位置并进行焊接,焊接机器人502根据焊缝位置驱动第一焊接振镜头503进行焊接,具体的,当端面锁紧治具800完成锁紧后并运输至对应电池侧板焊接机500位置时,第一焊接压紧机构501对电芯模组四个角部进行横向压紧,焊接机器人502驱动第一焊接振镜头503移动至电芯模组上方进行拍照,分析获得焊缝位置,然后焊接机器人502根据焊缝位置驱动第一焊接振镜头503进行焊接。

39.请参考图9所示,busbar焊接机700包括第二焊接压紧机构701、跨设于运输线100的三轴焊接移动模组702、设置于三轴焊接移动模组702的第二焊接振镜头703,第二焊接压紧机构701设置于运输线100上方,第二焊接压紧机构701主要用于压紧busbar与电芯的连接处,例如通过旋转气缸驱动压紧块实现压紧,第二焊接振镜头703主要用于检测busbar焊接位置并进行焊接,三轴焊接移动模组702根据焊接位置驱动第二焊接振镜头703进行焊接,具体的,在busbar安装工位600装配了busbar的电池模组运输至对应busbar焊接机700位置时,第二焊接压紧机构701压紧busbar与电芯的连接处,三轴焊接移动模组702驱动第

二焊接振镜头703移动至电池模组上方,通过第二焊接振镜头703对电池模组拍照,分析获得busbar焊接位置,然后三轴焊接移动模组702根据焊接位置驱动第二焊接振镜头703进行焊接。

40.本发明提供一种储能电池自动化生产工艺,主要采用前面所述的储能电池自动化生产线进行生产,主要包括以下步骤。

41.电芯上料,通过电芯上料机200对电芯上料至运输线100。具体的,电芯上料机200将来料电芯依序上料至运输线100,并通过运输线100将电芯上料至端板安装工位300。

42.其中,电芯上料步骤中还包括:在电芯上料至运输线100之前对电芯进行性能测试。具体的,电芯性能检测步骤具体为对电芯分别进行厚度测试以及电压测试,筛选处符合要求的电芯,从而提高后续加工形成的储能电池产品的质量。

43.值得的注意的是,电芯性能检测步骤还包括将性能测试不合格的电芯输送至不良品运输线上,通过不良品运输线对性能检测不合格的电芯实现回收,便于对不良品的收集处理。

44.端面组装,在端板安装工位300将端板固定组装至电芯两侧,实现对电芯及端板之间进行预装。电芯之间通过并排方式叠合在一起,然后将两个端板分别固定于电芯两端。

45.为了提高电池组装的结构稳定性,使端板向内压紧,有效保证电芯、端板之间结构的紧凑性。具体的,端面组装步骤还包括通过一端面锁紧治具压紧两端端板。

46.汇流板及侧板组装,将上述在端面锁紧治具800运输至汇流板及侧板安装工位400,将汇流板组装至电芯顶部,并将侧板固定于电芯两侧,从而实现电池模组的外壳预装。

47.侧板焊接,将完成外壳预装的电池模组送入电池侧板焊接机500,通过焊接装置焊接端板与侧板之间的缝隙。

48.busbar安装,将完成侧板焊接的电池模组送入busbar安装工位600,在busbar安装工位600将busbar安装于完成焊接后的电池模组的汇流板上。

49.其中busbar安装步骤还包括在安装busbar之前对端面锁紧治具800进行解锁,并使得端面锁紧治具800回流至电池进行端板组装位置,即回流至端板安装工位300,如此一来,有效减少反复搬运端面锁紧治具800带来的消耗时长,进一步提高生产效率。

50.busbar焊接,将安装了busbar的电池模组送入busbar焊接机700,利用busbar焊接机700将busbar焊接于汇流板上,形成储能电池成品。

51.其中busbar安装步骤还包括将安装了busbar的电池模组装载至一固定夹具并放置于运输线100上,通过固定夹具对电池模组运输至busbar焊接机700内进行焊接,有效提高焊接效果。

52.在本申请中,储能电池自动化生产工艺还包括:在侧板焊接步骤以及busbar焊接步骤后还对焊接面进行检测,从而保证电池模组的焊接效果。

53.模组下料,通过模组下料机800对完成busbar焊接的储能电池成品下料至预设位置。

54.综上所述,本发明通过自动化生产线对储能电池实现电芯上料、端板安装、汇流板及侧板安装、电池侧板焊接、busbar安装、busbar焊接以及模组下料流水线生产,生产效率高,提高储能电池的生产质量,适用大批量生产需求。

55.在本发明的描述中,需要理解的是,术语诸如

ꢀ“

上”、“下”、“前”、“后”、

ꢀ“

左”、

“

右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上, 除非另有明确具体的限定。

57.虽然对本发明的描述是结合以上具体实施例进行的,但是,熟悉本技术领域的人员能够根据上述的内容进行许多替换、修改和变化、是显而易见的。因此,所有这样的替代、改进和变化都包括在本发明的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1