一种连续复合变形装置

1.本发明属于机械加工技术领域,具体涉及一种连续复合变形装置。

背景技术:

2.在科技飞速发展,市场变化日新月异的今天,对金属材料的性能要求越来越高,而金属材料的性能指标随着晶粒细化程度的提高而提高已成为了不争的事实,因此制备细晶金属材料成为了发展高性能材料的重要研究方向。相较于锻造、拉拔、挤压等大塑性变形技术,等通道转角挤压技术(即equal channel angular processing,英文缩写为:ecap)主要用于棒材的挤压加工,在明显提高金属材料的力学性能的同时,还能在变形过程中不改变材料的横截面形状。不仅具有更强的晶粒细化能力,还能消除坯料的空洞和缺陷,使材料内部组织具有高度的均匀性。但等通道转角挤压技术需要单件进行多道次变形,才能累积足够的塑性变形量,不能实现连续化生产,致使加工效率低下;而且目前仅凭一种强化工艺或装置达到想要的效果往往不尽人意。

3.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

4.本发明的目的在于提供一种连续复合变形装置,以至少解决目前等通道转角挤压技术不能实现连续化生产,致使加工效率低下等问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种连续复合变形装置,所述复合变形装置包括:

7.轧辊副,轧辊副用于对棒材进行轧制,并对棒材向下游运动进行导向;

8.挤压模具,所述挤压模具设置在轧辊副的下游,所述挤压模具用于改变棒材的前进方向,并对棒材产生塑形变形;

9.减径拉拔模具,所述减径拉拔模具设置在所述挤压模具的下游,所述减径拉拔模具用于对棒材进行减径挤压,以使棒材直径变小;

10.所述复合变形装置还包括挤压轮与行星轧辊,所述挤压轮与行星轧辊设置在轧辊副与挤压模具之间,所述挤压轮与所述行星轧辊用于对棒材进行再次轧制。

11.有益效果:

12.本申请的一种复合变形装置是将多种强化工艺结合在一起的复合变形工艺,其整个工艺过程将累积叠轧、等通道转角挤压、减径挤压、连续挤压等多种工艺机制有机的组合在了一起,不仅使棒材的性能得到了多次的强化提高,能够获得所需规格的高性能棒材;也实现了整个工艺过程的连续化生产,最终完成了所需规格棒材的减径加工。该复合变形装置结构紧凑,操作简便、灵活,成本较低。

附图说明

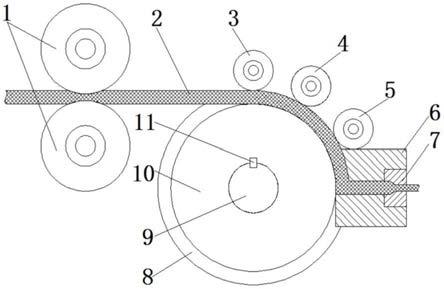

13.图1为本发明实施例中一种连续复合变形装置的结构示意图。

14.图中:1、初始轧辊;2、棒材;3、第一轧辊;4、第二轧辊;5、第三轧辊;6、挤压模具;7、减径拉拔模具;8、挤压轮槽;9、挤压轮轴;10、挤压轮;11、连接键。

具体实施方式

15.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

16.根据本发明的具体实施例,如图1所示,本发明提供一种连续复合变形装置,该复合变形装置用于水平单晶或充芯连铸出来的杆坯,本申请中的复合变形装置可用于铜合金、铝合金、镁合金等,例如铜包铝杆坯、铝合金杆坯、镁合金杆坯等,复合变形装置包括轧辊副、挤压模具6与减径拉拔模具7。

17.轧辊副包括两个初始轧辊1,轧辊副用于对棒材2进行轧制,并对棒材2向下游运动进行导向,也即棒材2在轧辊副作用下沿水平方向导向进料。在其他实施例中,可以沿水平方向并列设置多对轧辊。

18.挤压模具6设置在轧辊副的下游,挤压模具6用于改变棒材2的前进方向,并对棒材2产生塑形变形;减径拉拔模具7设置在挤压模具6的下游,减径拉拔模具7用于对棒材2进行减径挤压,以使棒材2直径变小。

19.复合变形装置还包括挤压轮10与行星轧辊,挤压轮10与行星轧辊设置在轧辊副与挤压模具6之间,挤压轮10与第一轧辊3用于对棒材2进行第二次轧制。

20.在本实施例中,行星轧辊包括环绕挤压轮10设置有第一轧辊3、第二轧辊4与第三轧辊5,第一轧辊3、第二轧辊4与第三轧辊5相当于在挤压轮10周围环形分布的三个小型行星轧辊。

21.棒材2依次穿过第一轧辊3、第二轧辊4、第三轧辊5与挤压轮10之间的间隙,以使棒材2经过三次轧制且贴合挤压轮10的表面向前运动。挤压轮10与第一轧辊3、第二轧辊4、第三轧辊5之间形成叠轧弯曲通道,棒材2在经过三次轧制的同时,棒材2还会在三个轧辊的作用下改变运动方向,使得棒材2贴在挤压轮10表面变成弯曲形状。在其他实施例中,可以设置两个轧辊、或者四个以上轧辊。棒材2在轧辊副、挤压轮10与三个轧辊的叠扎(共四次轧制)后,积累了很大的塑形形变量。

22.由于挤压轮10和行星轧辊具有协调的速度,使得棒材2能够匀速通过各变形通道,从而达到了连续加工的效果。由于设置了多个轧辊与挤压轮10相配合,保障了连续加工所需的动力。一次挤压过程,棒材2通过多种变形通道,大大提高了棒材2的强化效果。挤压轮10设置在挤压轮轴9上,挤压轮10和挤压轮轴9间通过连接键11相连接。

23.第一轧辊3、第二轧辊4与第三轧辊5的直径相同,挤压轮10的直径大于第一轧辊3、第二轧辊4与第三轧辊5的直径。第一轧辊圆心与挤压轮圆心连线、第二轧辊圆心与挤压轮圆心连线形成的夹角,等于第二轧辊圆心与挤压轮圆心连线、第三轧辊圆心与挤压轮圆心连线形成的夹角,在本实施例中,上述夹角均为30

°

;且第一轧辊3、第二轧辊4与第三轧辊5与挤压轮10之间的间距相同。在其他实施例中,可以根据工艺要求调整轧辊的位置,调整每个行星轮的位置,从而使每次轧制的变形量得到调整,而且增大轧制变形量的同时也可以达到增大摩擦力,提高送料(即棒材2)进给力的作用。

24.挤压模具6包括弧形通道与直线通道,弧形通道与直线通道相交位置的切线垂直于直线通道。弧形通道和直线通道组成挤压腔体,挤压腔体入口的一侧表面为弧形,另一侧为底平面,它们与挤压轮表面相配合形成了剪切弯曲通道,经过此剪切弯曲通道相当于完成了一道次的等通道转角挤压。棒材2在由弧形通道进入直线通道的过程中发生近似90

°

的转向,在棒材2通过剪切弯曲通道过程中,棒材2发生了剧烈的近似剪切变形,使得棒材2积累了大量的塑形形变量。棒材2经过此剪切弯曲通道相当于完成了一道次的等通道转角挤压,叠轧弯曲通道与剪切弯曲通道先后相接。

25.在本实施例中,挤压模具6位于第三轧辊5的下游,弧形通道与挤压轮10相邻设置,棒材2经过挤压轮10与第三轧辊5轧制后进入到弧形通道中。弧形通道的一侧弧形面为挤压轮10的表面,另一侧弧形面设置在挤压模具6上。也即,挤压模具6放置在挤压轮10的旁边,弧形通道由挤压轮10的一部分外表面与挤压模具6上的弧形面共同形成,这也就使得棒材2在进入弧形通道时始终与挤压轮10接触,挤压轮10能够给棒材2提供前进的动力,便于棒材2进入挤压模具6中,尽可能的为棒材2从弧形通道进入直线通道提供更多动力。

26.减径拉拔模具7的入口与挤压模具6的出口相接设置。挤压模具6在右端面上具有一个长方体凹槽,减径拉拔模具7的外形为长方体,减径拉拔模具7镶嵌在挤压模具6的长方体凹槽中。减径拉拔模具7的出口直径小于入口直径,从而完成棒材2的减径加工。

27.在使用连续复合变形装置加工棒材2时,在本实施例中棒材2为水平连铸装置生产的cu

‑

20ag铸态杆坯,将生产出来的铸态杆胚导入到连续复合变形装置。具体过程如下:

28.棒材2一对初始轧辊1的导向作用下进料,棒材2沿水平方向(且与挤压轮10相切的方向)进入到挤压轮10与第一轧辊3之间,第一轧辊3、第二轧辊4、第三轧辊5为在挤压轮10周围环形分布着的三个小型行星轧辊,三个行星轧辊组成了行星轧辊组,行星轧辊组与挤压轮10之间形成叠轧弯曲通道。当棒材2接触到旋转的挤压轮10后,在行星轧辊组、挤压轮10及挤压轮槽8与棒材2间摩擦力的作用下,棒材2进入叠轧弯曲通道,使棒材2积累了很大的塑形形变量。挤压模具6设置在挤压轮10的右侧,同时挤压模具6位于第三轧辊5的下方,挤压模具6的一侧弧形面、直线通道与挤压轮10的一部分外表面相配合形成了剪切弯曲通道,棒材2通过叠轧弯曲通道后,在摩擦力的驱动作用下,棒材2紧接着被推入到剪切弯曲通道中,在挤压模具6的模腔转角处发生了剧烈的近似剪切变形,使得棒材2积累了大量的塑形形变量。棒材2在进过剪切弯曲通道后,最后通过减径拉拔模具7,在减径拉拔模具7的作用下完成了减径挤压过程。

29.在整个工艺流程中,叠扎弯曲通道、剪切弯曲通道、减径挤压通道先后相接设置;经过一次挤压过程,棒料连续通过三种挤压型腔,棒材2挤压效率大大提高。也即棒材2在完成了多轮轧制(即累积叠轧)、等通道转角挤压、连续挤压等应变量积累过程后,在减径拉拔模具7的型腔中进行拉拔,至此完成了一套所需规格的棒材2连续挤压强化加工过程。

30.综上所述,本发明提供的一种连续复合变形装置的技术方案中,其整个工艺过程将累积叠轧、等通道转角挤压、减径挤压、连续挤压等多种工艺机制有机的组合在了一起,不仅使棒材的性能得到了多次的强化提高;也实现了整个工艺过程的连续化生产。而且该复合变形装置结构紧凑,操作简便、灵活,成本较低。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1