异型非对称截面镁合金挤压型材的在线调直方法及其装置与流程

1.本发明涉及镁合金挤压型材的领域,尤其涉及一种异型非对称截面镁合金挤压型材的在线调直方法及其装置。

背景技术:

2.镁合金材料因为其良好的比强度、散热性、抗震性、加工性能等综合性能,使其得到广泛的应用,挤压镁合金相对其他制造镁合金量少的多,但也达到万吨级。市场应用的增加也同时带来挤出型材的断面复杂程度不断增加,这就导致需要在一些技术点上有所突破。挤压镁合金型材因材料特性区别于铝合金型材,不可在室温拉矫,断面对称的镁合金型材在挤压时可以在其自然冷却中保持良好的直线度,但是非对称断面(尤其是大悬臂或者空腔在一侧且不对称)在挤压时就会出现单侧冷却速度过快,而且在牵引力松开后型材温度仍然在可变形的温度范围内时。这样就会造成冷床上材料少的一侧先冷却至不产生形变的阶段,然后因为材料多的一侧继续收缩而产生均匀的“镰刀弯”,即日常所说的侧弯。如果侧弯超差(产品要求)则无法使用,而且如果想继续挽回的话需要再次加温,然后在拉直机上拉直并返截成短尺型材,造成极大的浪费。

3.现有镁合金型材挤压机出口基本无成套的装备、标准、方式方法来解决非对称断面因冷却速度不均造成的侧弯。

4.但现有技术针对侧弯主要有以下几个方面的处理方式:

5.1)修模具、调整模具的位置,原理是通过加大冷却速度快一侧的供料,造成挤出时另外一侧的侧弯,然后冷却过程中再将侧弯向返方向拉回,但是这种方式需要模具卸下来进行修整或者调整到模座的最大位置,通过实践证明,这种方式只是针对断面对称度比较好或者说对称度在80%以上的断面有一定的效果。同时容易造成供料偏差太大造成的堵模具或者不利于模具的修理判断。

6.2)挤压机出口加侧方向的辊子施加左右方向的力,目的也是希望在相对高温(容易变形的温度区域)时加侧向力改变产品的弯曲度,这种方式存在的问题更加多:a、不能针对边部壁厚比较薄的产品,容易在加侧向力的同时产生长度方向上的波浪缺陷,b、容易在挤压停顿(上棒期间)产生“死弯”,而且死弯后面的一段(模具出口到加侧向力的位置)还是侧弯。

7.由于上述的原因,不能根除侧弯,或者对产品的质量产生其他的缺陷,同时在尺度的把握上很难掌握,没法实现批量的连续生产,再就是对非对称严重或者单边存在小空腔的型材基本没法通过常规方式进行调整;因为侧弯的产生,必须要停机换下模具进行修模或者调整,大大增加了研发以及试制的成本,同时对模具的寿命有很大的影响,最终还需要返截成短尺或者变成废料重新处理。

技术实现要素:

8.为解决上述技术问题,本发明的目的是提供一种异型非对称截面镁合金挤压型材

的在线调直方法及其装置。

9.为实现上述目的,本发明采用如下技术方案:

10.一种异型非对称截面镁合金挤压型材的在线调直方法,

11.包括以下步骤:

12.步骤1:首先根据产品图纸,对产品的截面图的对称度进行分析;

13.步骤2:试制模具尺寸的同时需要牵引3

‑

5支棒,确认在室温冷却后的型材直线度情况,接着对冷却装置位置进行调整;

14.步骤3:在挤压机出口型材截面积相对多的一侧,采用喷风、风雾、水处理,其出口温度控制在380℃

‑

420℃,然后控制挤压机的挤压速度在0.5mm/s~1.5mm/s,喷风雾的气压范围在0.4mpa

‑

0.5mpa,在离挤压机出口的300mm至600mm处,离型材外侧100mm至300mm处,在挤压机的挤压杆前进长度在60mm至100mm位置时,冷却开启,喷风雾或者水机内的水桶内的水位保持在离室内水平的0.8m

‑

1.0m内。

15.优选地,所述的一种异型非对称截面镁合金挤压型材的在线调直方法,述步骤3中采用稳压器对喷风、风雾、水的量进行稳定。

16.优选地,所述的一种异型非对称截面镁合金挤压型材的在线调直方法,包括以下步骤:

17.在挤压机出口型材截面积相对多的一侧,采用喷风、风雾、水处理,其出口温度控制在400℃,然后控制挤压机的挤压速度在1.0mm/s,喷风雾的气压范围在0.4mpa,在离挤压机出口的350mm处,离型材外侧100mm处,在挤压机的挤压杆前进长度在60mm位置时,冷却开启,喷风雾或者水机内的水桶内的水位保持在离室内水平的1.0m内。

18.优选地,所述的一种异型非对称截面镁合金挤压型材的在线调直方法,包括以下步骤:

19.在挤压机出口型材截面积相对多的一侧,采用喷风、风雾、水处理,其出口温度控制在420℃,然后控制挤压机的挤压速度在0.5mm/s,喷风雾的气压范围在0.5mpa,在离挤压机出口的500mm处,离型材外侧200mm处,在挤压机的挤压杆前进长度在800mm位置时,冷却开启,喷风雾或者水机内的水桶内的水位保持在离室内水平的0.9m内。

20.一种异型非对称截面镁合金挤压型材的在线调直装置,包括挤压机、冷床、牵引装置、喷风、水装置、压力容器以及稳压器,所述挤压机的挤压出口处设置有冷床,所述冷床上设置有可移动的牵引装置,所述冷床上方设置有喷风、水装置,所述喷风、水装置位于挤压机和牵引装置之间,同时,所述喷风、水装置通过移动平台固设在冷床的支架上,所述冷床上方设置有稳压器,所述稳压器位于喷风、水装置的后方,同时,所述稳压器通过连通管与压力容器相连通。

21.优选地,所述的一种异型非对称截面镁合金挤压型材的在线调直装置,还包括plc,所述plc与喷风、水装置和稳压器相电联。

22.优选地,所述的一种异型非对称截面镁合金挤压型材的在线调直装置,所述冷床上设置有冷床传送带。

23.借由上述方案,本发明至少具有以下优点:

24.本发明可以在试制过程中进行在线调整,不需要停机以后修整模具或者调整设备,同时此套装置适应范围更加的广,完全利用了镁合金的高散热与热胀冷缩的原理。

25.本发明相当于原来镁合金型材挤压出口冷却改变型材直线度的空白上重新建立了一套装置,而且在挤压其他对称断面时不开启即可,不需要切换时间;

26.本发明试制完成以后可以用最少的人工去批量生产,通过主机操作台即可以远程操作,做到plc控制程序内,可以精准的把控开闭时间,操作过程容易完成而且质量稳定性比较好。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

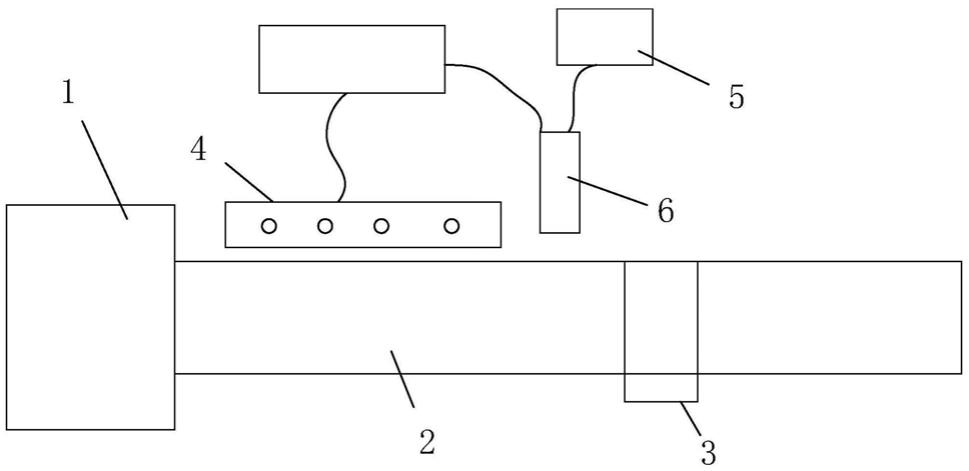

29.图1是本发明的结构示意图。

具体实施方式

30.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

32.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.如图1所示,一种异型非对称截面镁合金挤压型材的在线调直装置,包括挤压机1、冷床2、牵引装置3、喷风、水装置4、压力容器5以及稳压器6,所述挤压机1的挤压出口处设置有冷床2,所述冷床2上设置有可移动的牵引装置3,所述冷床3上方设置有喷风、水装置4,所述喷风、水装置4位于挤压机1和牵引装置3之间,同时,所述喷风、水装置4通过移动平台固设在冷床2的支架上,所述冷床2上方设置有稳压器6,所述稳压器6位于喷风、水装置4的后方,同时,所述稳压器6通过连通管与压力容器5相连通。

35.本发明中还包括plc,所述plc与喷风、水装置4和稳压器6相电联。

36.本发明中所述冷床2上设置有冷床传送带。

37.本发明中所述采用稳压器对喷风雾进行稳定。

38.在结合上述的结构后,针对不对称的产品进行调直处理,需要考虑以下条件:

39.1)首先根据产品图纸(截面图)大致分析对产品的称度,如果是实心型材且壁厚在4mm以下,相对来说可以选择风作为冷却介质,当然也可以同时做好风雾系统备用;

40.2)试制模具尺寸的同时要牵引3

‑

5支棒,看下室温(冷却后)的型材直线度情况;然后对冷却装置位置进行调整,调整位置时要保证几个变量不发生改变:a、挤压的正常节拍要稳定,因为挤压速度直接决定冷却时型材是不是在形变范围以内,与后续时间的开启以及位置的变化都有很大关系;b、首先喷的上下位置要固定,保持型材挤压的线性方向;c、风或者风雾的喷出量要稳定,这就需要一个稳压器,控制气压的稳定,如果需要用水需要水的液面保持一定的范围,保证吸到喷水装置内的相对稳定;d、喷气或者风雾的开闭的时间点要稳定,基本上在挤压终了时需要关闭,在挤压开始(挤压杆前进80

‑

100mm左右)时开启,这个可以在主机操作台进行控制或者通过plc控制做到挤压程序里面,开启的早晚或者关闭的早晚都会产生一定的材料浪费;

41.3)因产品挤压出来的型材同一截面左右两侧的温度基本是一致的,在喷风或者风雾时会发生比较大的反方向的均匀弯曲,此时型材喷冷却介质的一侧温度急剧降低,产生局部的冷却收缩,因为镁合金的传热系数很高,同时另外一侧的温度在向冷却这一侧继续传导温度,相当于在牵引结束前后型材两侧的温度又会达到一个平衡,然后再次冷却后在冷床自由冷却阶段会因截面相对大的一侧继续逐步冷却产生反弹,达到预期的目的。总体上来说,相当于热量从截面相对大的一侧散失的多,与单位体积的热量散发达到一致不会产生弯曲变形理论相一致。

42.实施例

43.针对上述的条件

44.一种异型非对称截面镁合金挤压型材的在线调直方法,其特征在于,

45.包括以下步骤:

46.步骤1:首先根据产品图纸,对产品的截面图的对称度进行分析;

47.步骤2:试制模具尺寸的同时需要牵引3

‑

5支棒,确认在室温冷却后的型材直线度情况,接着对冷却装置位置进行调整;

48.步骤3:在挤压机出口型材截面积(包含空腔面积)相对多的一侧,采用喷风、风雾、水处理,其出口温度控制在380℃

‑

420℃,然后控制挤压机的挤压速度在0.5mm/s~1.5mm/s,喷风雾的气压范围在0.4mpa

‑

0.5mpa,在离挤压机出口的300mm至600mm处,离型材外侧100mm至300mm处,在挤压机的挤压杆前进长度在60mm至100mm位置时,冷却开启,喷风雾或者水机内的水桶内的水位保持在离室内水平的0.8m

‑

1.0m内。

49.实施例一

50.在上述实施例的基础上,一种异型非对称截面镁合金挤压型材的在线调直方法,包括以下步骤:

51.本发明中的步骤1和2均与实施例的步骤相同,

52.步骤3:在挤压机出口处采用水雾冷却方式,同时在产品的一侧采用喷风雾,然后控制挤压机的挤压速度为2.0mm/s,喷风雾的气压在0.4mpa,其位置固定在离挤压机出口的300mm处,离型材外侧300mm处,在挤压机的挤压杆前进100mm位置时,喷风雾开启,喷风雾机内水桶内的水位保持在离室内水平的0.8m。在实际生产中单支原材料挤压长度在12.5m,单

支产品长度为3.8m,连续生产72小时,总投料27吨,实际入库23吨,成材率在85%左右,极大的满足生产需求。

53.实施例二

54.在上述实施例的基础上,一种异型非对称截面镁合金挤压型材的在线调直方法,包括以下步骤,

55.本发明中的步骤1和2均与实施例的步骤相同,

56.步骤3:在挤压机出口型材截面积相对多的一侧,采用喷风、风雾、水处理,其出口温度控制在420℃,然后控制挤压机的挤压速度在0.5mm/s,喷风雾的气压范围在0.5mpa,在离挤压机出口的500mm处,离型材外侧200mm处,在挤压机的挤压杆前进长度在800mm位置时,冷却开启,喷风雾或者水机内的水桶内的水位保持在离室内水平的0.9m内。在实际生产中单支原材料挤压长度在12.5m,单支产品长度为3.8m,连续生产72小时,总投料30吨,实际入库26吨,成材率在85%左右,极大的满足生产需求。

57.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1