一种预置异质金属夹层的搅拌摩擦增材制造方法

1.本发明属于搅拌摩擦焊领域,特别涉及一种预置异质金属夹层的搅拌摩擦增材制造方法。

背景技术:

2.搅拌摩擦焊作为一种新型固相焊接技术,可以避免传统熔焊中常见的气孔、夹杂、裂纹等缺陷,目前已广泛应用于各类金属的高质量焊接。随着增材制造技术的快速发展,基于搅拌摩擦搭焊原理的搅拌摩擦增材制造技术也受到了越来越多的关注。在搅拌摩擦增材制造过程中,焊具搅拌针直接搅拌区域的初始搭接界面在焊具热机综合作用下发生破碎并形成新的增材区组织,而处于搅拌针边缘的初始搭接界面则发生了垂直方向上的迁移并形成了一种弱结合状态的钩状界面结构。增材区在承载过程中,钩状界面结构极易产生高度应力集中而开裂失效,从而降低材料力学性能。因此,提升钩状界面结构的结合强度对提高搅拌摩擦搭焊接头乃至搅拌摩擦增材构件的性能都具有重要意义。

3.专利cn109877441a公开了一种通过对搭焊位置实施正反双道次焊接来抑制初始搭接界面迁移的方法,虽然在削弱钩状界面结构方面取得了一定的效果,但这种方法对焊缝施加了两次焊接热作用,容易降低焊缝性能。专利cn104668765a公开了一种在镁合金上下板搭接界面处预置锌、锡或锌

‑

锡合金并通过焊接热机作用使该中间层与镁合金发生反应形成新型合金区的方法来提升搭焊界面的结合强度,由于该方法所形成的界面微结构以硬脆性的金属间化合物为主,因此,对于搅拌摩擦搭焊接头性能的提升效果有限。专利cn103521912a、cn108838510a和cn104400215a通过设计特殊形状的焊具来改善塑化金属在焊接过程中的流动行为,对于抑制搅拌摩擦搭焊界面迁移及钩状界面结构的形成起到了一定的作用,但是复杂的焊具设计势必会增加焊接制造成本和焊接工艺的复杂性。

4.由于现有的抑制搅拌摩擦搭焊界面迁移及钩状界面结构形成的方法存在着热软化效应显著、接头性能偏低、焊接工艺复杂且成本高等不足,制约了搅拌摩擦焊作为一种先进增材制造方法的应用。

技术实现要素:

5.针对上述技术问题,本发明提供一种预置异质金属夹层的搅拌摩擦增材制造方法,本发明主要通过异质金属夹层与增材板材之间发生互扩散并形成固溶体冶金结合,从而提高增材界面的连接强度,实现了高质量的搅拌摩擦搭焊和优质的搅拌摩擦增材制造。其具体技术方案如下:

6.一种预置异质金属夹层的搅拌摩擦增材制造方法,包含如下步骤:

7.步骤1:焊前准备

8.将增材基板、增材复板以及异质金属夹层进行表面清理,将增材基板、异质金属夹层和增材复板依次叠加放置在焊接工作台上,形成“增材基板

‑

异质金属夹层

‑

增材复板”结构的组件,其中“异质金属夹层

‑

增材复板”构成增材组件;而后用工装夹具对所有组件进行

装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;

9.所述异质金属夹层为原子半径与增材基板或增材复板的第一微量元素的原子半径r差值的绝对值为x的纯金属箔,0<x≤0.15r;

10.步骤2:增材焊接

11.启动搅拌摩擦焊焊机主轴,使焊具沿焊接设计的直线或曲线路径对增材组件实施焊接;设置搅拌摩擦焊的焊接参数为:焊机主轴倾角为0~3

°

,焊具的旋转速度为500~8000r/min,焊具的行进速度为10~1000mm/min,焊具的轴肩压入量为0.05~0.3mm;焊接结束后,得到“基板+复板”两层结构的预置异质金属夹层的搅拌摩擦增材构件;

12.步骤3:然后将新的异质金属夹层和增材复板依次叠加放置在焊后增材构件的增材复板上表面,形成新的“异质金属夹层

‑

增材复板”增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;重复上述步骤2进行增材焊接,焊接结束后,得到“基板+复板+复板”三层结构的预置异质金属夹层的搅拌摩擦增材构件;

13.步骤4:重复上述步骤3,采用搅拌摩擦焊方法对n层增材组件逐层实施增材焊接,焊接结束后,得到“基板+n层复板”n+1层结构的预置异质金属夹层的搅拌摩擦增材构件;

14.所述步骤1中,第一微量元素为增材基板或增材复板的微量元素中含量最高的元素;

15.所述步骤1中,增材复板为n层,n≥1;

16.所述步骤1中,增材基板和增材复板为同种材质,均为合金材质,包括铝合金、镁合金、铜合金和钛合金;

17.所述步骤1中,增材基板的板材厚度为1.0~20mm,增材复板的板材厚度为0.5~10mm;

18.所述步骤1中,异质金属夹层的厚度为增材基板和增材复板中的板材厚度最小值的0.01~0.5倍;

19.所述步骤1中,焊具的轴肩直径为所焊接的增材组件厚度的2~6倍;

20.所述步骤1中,焊具的搅拌针长度为比所焊接的增材组件的厚度长0~1mm。

21.本发明的一种预置异质金属夹层的搅拌摩擦增材制造方法,与现有技术相比,有益效果为:

22.一、本发明设计异质金属夹层为原子半径与增材基板或增材复板的第一微量元素的原子半径r差值的绝对值为x的纯金属箔,0<x≤0.15r,使异质金属夹层与增材基板和增材复板的界面间发生原子互相扩散并形成良好的固溶体而非硬脆性金属间化合物,这能够大幅提高增材界面的结合强度,并获得高质量的搅拌摩擦搭焊接头和优质的搅拌摩擦增材结构。

23.二、本发明设置适配异质金属夹层材质和厚度的搅拌摩擦焊的焊接参数,焊接效果能够达到异质金属夹层与增材基板和增材复板形成高性能固溶体结构,从而在厚度方向上形成了软硬域交替分布的异质层状增材区,这种非均质结构在拉伸时能够产生背应力强化效应,有助于获得更为优异的增材区强度。

24.三、本发明焊接方法得到的增材区的断裂强度比不添加异质金属夹层的增材区的断裂强度提高了1倍以上。

25.四、本发明的增材制造方法操作方便,成本较低,具有良好的可实现性,适用于大范围推广应用。

附图说明

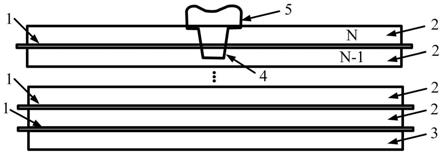

26.图1为本发明实施例1步骤1的增材组件示意图;

27.图2为本发明实施例1步骤2的搅拌摩擦增材制造过程示意图;

28.图3为本发明实施例1步骤3的增材组件示意图;

29.图4为本发明实施例1步骤3的搅拌摩擦增材制造过程示意图;

30.图5为本发明实施例1步骤4的增材组件示意图;

31.图6为本发明实施例1步骤4的搅拌摩擦增材制造过程示意图;

32.图中:1

‑

异质金属夹层,2

‑

增材复板,3

‑

增材基板,4

‑

焊具的搅拌针,5

‑

焊具的轴肩。

33.图7为本发明实施例1步骤2得到的两层结构的预置异质金属夹层的搅拌摩擦增材构件的焊接接头断裂强度对比图,其中:1

‑

对比例构件在100mm/min焊接速度时的接头断裂强度,2

‑

预置异质金属夹层的搅拌摩擦增材构件在100mm/min焊接速度时的接头断裂强度,3

‑

对比例构件在200mm/min焊接速度时的接头断裂强度,4

‑

预置异质金属夹层的搅拌摩擦增材构件在200mm/min焊接速度时的接头断裂强度。

34.图8为本发明实施例1步骤2得到的两层结构的预置异质金属夹层的搅拌摩擦增材构件的接头钩状界面扫描电镜图及元素分布图。

35.图9为本发明实施例1步骤2得到的两层结构的预置异质金属夹层的搅拌摩擦增材构件的接头钩状界面及焊前异质铜箔夹层x射线衍射图。

具体实施方式

36.下面结合具体实施案例和附图1

‑

9对本发明作进一步说明,但本发明并不局限于这些实施例。

37.实施例1

38.一种预置异质金属夹层的搅拌摩擦增材制造方法,包含如下步骤:

39.步骤1:焊前准备

40.将增材基板3、增材复板2以及异质金属夹层1进行表面清理,将增材基板3、异质金属夹层1和增材复板2依次叠加放置在焊接工作台上,形成“增材基板

‑

异质金属夹层

‑

增材复板”结构的组件,如图1所示,其中“异质金属夹层

‑

增材复板”构成增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;

41.所述增材基板3和增材复板2为7b04铝合金,增材基板3的板材厚度为2mm,增材复板2的板材厚度为2mm;所述异质金属夹层1为原子半径与7b04铝合金的第一微量元素zn的原子半径r差值小于0.15r的纯铜箔,异质金属夹层1的厚度为0.05mm;

42.步骤2:增材焊接

43.启动搅拌摩擦焊焊机主轴,使焊具沿焊接设计的直线路径对增材组件实施焊接;所述焊具的轴肩5的直径为10mm,焊具的搅拌针4的长度为2.5mm,如图2所示;设置搅拌摩擦

焊的焊接参数为:焊机主轴倾角为0

°

,焊具的旋转速度为800r/min,焊具的行进速度分别设置为100和200mm/min两种速度,焊具的轴肩压入量为0.25mm;焊接结束后,得到“基板+复板”两层结构的预置异质金属夹层的搅拌摩擦增材构件;

44.步骤3:然后将新的异质金属夹层1和增材复板2依次叠加放置在焊后增材构件的增材复板上表面,形成新的“异质金属夹层

‑

增材复板”增材组件,如图3所示;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;重复上述步骤2进行增材焊接,如图4所示,焊接结束后,得到“基板+复板+复板”三层结构的预置异质金属夹层的搅拌摩擦增材构件;

45.步骤4:重复上述步骤3,采用搅拌摩擦焊方法对6层增材组件逐层实施增材焊接,如图5所示,焊接过程如图6所示,焊接结束后,得到“基板+6层复板”7层结构的预置异质金属夹层的搅拌摩擦增材构件;

46.所述增材复板为6层。

47.本实施例为验证异质金属夹层对接头性能的影响,在其它条件和焊接参数相同的情况下,制备了不含异质金属夹层的搅拌摩擦增材构件作为对比例构件。对本发明方法焊接得到的预置异质金属夹层的搅拌摩擦增材构件和对比例构件进行焊缝标记,然后切割出同规格的拉伸试件,进行拉伸性能检测。

48.如图7所示,拉伸测试结果表明,当焊接速度为100mm/min时,对比例构件的搭焊接头断裂强度为133n/mm,本发明方法焊接得到的预置异质金属夹层的搅拌摩擦增材构件的焊接接头的断裂强度为313n/mm;当焊接速度为200mm/min时,对比例构件的搭焊接头断裂强度为299n/mm,本发明方法焊接得到的预置异质金属夹层的搅拌摩擦增材构件的焊接接头的断裂强度为675n/mm;表明预置异质金属夹层显著提高了搅拌摩擦增材结构的力学性能。

49.进一步分析钩状界面结构的元素分布情况,结果表明,预置异质金属夹层后,所形成的钩状界面结构中的纯铜箔内出现了大量的从7b04铝合金内扩散过去的zn元素,如图8所示;对图8处的钩状界面处进行x射线衍射分析显示,没有发现金属间化合物的出现,如图9所示;由于zn的原子半径与铜箔原子半径接近,因此二者容易形成固溶体,这有利于提升钩状界面结构的承载能力。

50.实施例2

51.一种预置异质金属夹层的搅拌摩擦增材制造方法,包含如下步骤:

52.步骤1:焊前准备

53.将增材基板、增材复板以及异质金属夹层进行表面清理,将增材基板、异质金属夹层和增材复板依次叠加放置在焊接工作台上,形成“增材基板

‑

异质金属夹层

‑

增材复板”结构的组件,其中“异质金属夹层

‑

增材复板”构成增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;

54.所述增材基板和增材复板为az31b镁合金,增材基板的板材厚度为3mm,增材复板的板材厚度为2mm;所述异质金属夹层为原子半径与az31b镁合金的第一微量元素al的原子半径r差值小于0.15r的纯钛箔,异质金属夹层的厚度为0.05mm;

55.步骤2:增材焊接

56.启动搅拌摩擦焊焊机主轴,使焊具沿焊接设计的直线路径对增材组件实施焊接;

所述焊具的轴肩的直径为8mm,焊具的搅拌针的长度为2.3mm;设置搅拌摩擦焊的焊接参数为:焊机主轴倾角为0

°

,焊具的旋转速度为800r/min,焊具的行进速度为150mm/min,焊具的轴肩压入量为0.20mm;焊接结束后,得到“基板+复板”两层结构的预置异质金属夹层的搅拌摩擦增材构件;

57.步骤3:然后将新的异质金属夹层和增材复板依次叠加放置在焊后增材构件的增材复板上表面,形成新的“异质金属夹层

‑

增材复板”增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;重复上述步骤2进行增材焊接,焊接结束后,得到“基板+复板+复板”三层结构的预置异质金属夹层的搅拌摩擦增材构件;

58.所述增材复板为2层。

59.实施例3

60.一种预置异质金属夹层的搅拌摩擦增材制造方法,包含如下步骤:

61.步骤1:焊前准备

62.将增材基板、增材复板以及异质金属夹层进行表面清理,将增材基板、异质金属夹层和增材复板依次叠加放置在焊接工作台上,形成“增材基板

‑

异质金属夹层

‑

增材复板”结构的组件,其中“异质金属夹层

‑

增材复板”构成增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;

63.所述增材基板和增材复板为h62铜合金,增材基板的板材厚度为2mm,增材复板的板材厚度为1mm;所述异质金属夹层为原子半径与h62铜合金的第一微量元素zn的原子半径r差值小于0.15r的纯铁箔,异质金属夹层的厚度为0.03mm;

64.步骤2:增材焊接

65.启动搅拌摩擦焊焊机主轴,使焊具沿焊接设计的曲线路径对增材组件实施焊接;所述焊具的轴肩的直径为5mm,焊具的搅拌针的长度为1.2mm;设置搅拌摩擦焊的焊接参数为:焊机主轴倾角为2

°

,焊具的旋转速度为1000r/min,焊具的行进速度为50mm/min,焊具的轴肩压入量为0.15mm;焊接结束后,得到“基板+复板”两层结构的预置异质金属夹层的搅拌摩擦增材构件;

66.所述增材复板为1层。

67.实施例4

68.一种预置异质金属夹层的搅拌摩擦增材制造方法,包含如下步骤:

69.步骤1:焊前准备

70.将增材基板、增材复板以及异质金属夹层进行表面清理,将增材基板、异质金属夹层和增材复板依次叠加放置在焊接工作台上,形成“增材基板

‑

异质金属夹层

‑

增材复板”结构的组件,其中“异质金属夹层

‑

增材复板”构成增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;

71.所述增材基板和增材复板为ti6al4v钛合金,增材基板的板材厚度为2mm,增材复板的板材厚度为1mm;所述异质金属夹层为原子半径与ti6al4v钛合金的第一微量元素al的原子半径r差值小于0.15r的纯银箔,异质金属夹层的厚度为0.02mm;

72.步骤2:增材焊接

73.启动搅拌摩擦焊焊机主轴,使焊具沿焊接设计的直线路径对增材组件实施焊接;

所述焊具的轴肩的直径为4mm,焊具的搅拌针的长度为1.3mm;设置搅拌摩擦焊的焊接参数为:焊机主轴倾角为2

°

,焊具的旋转速度为2000r/min,焊具的行进速度为180mm/min,焊具的轴肩压入量为0.18mm;焊接结束后,得到“基板+复板”两层结构的预置异质金属夹层的搅拌摩擦增材构件;

74.步骤3:然后将新的异质金属夹层和增材复板依次叠加放置在焊后增材构件的增材复板上表面,形成新的“异质金属夹层

‑

增材复板”增材组件;而后用工装夹具对所有组件进行装卡定位;然后将焊具安装在搅拌摩擦焊焊机主轴上,并调整至增材组件的初始位置;重复上述步骤2进行增材焊接,焊接结束后,得到“基板+复板+复板”三层结构的预置异质金属夹层的搅拌摩擦增材构件;

75.步骤4:重复上述步骤3,采用搅拌摩擦焊方法对3层增材组件逐层实施增材焊接,焊接结束后,得到“基板+3层复板”4层结构的预置异质金属夹层的搅拌摩擦增材构件;

76.所述增材复板为3层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1