一种大厚比铝/镁/铝层状复合板轧制方法

1.本发明属于金属层状复合板制备技术领域,具体涉及一种大厚比铝/镁/铝层状复合板轧制方法。

背景技术:

2.镁合金具有质轻、比强度高、比刚度高、电磁屏蔽性能好等特点而被广泛应用于汽车、航空航天等领域,但是由于其耐腐蚀性能差的特点,限制了其广泛应用,铝具有良好的塑性、可以形成致密的氧化膜,具有优良的耐腐蚀性能,铝/镁/铝层合板兼具了镁合金与铝的优点,在汽车,航空航天等领域得到广泛应用。随着汽车、航空航天等领域对轻量化的要求越来越高,大厚比铝/镁/铝层合板比普通厚比的铝/镁/铝层合板具有更小的密度,且兼具普通厚比铝/镁/铝层合板的优点,可以得到广泛应用。

3.目前,大厚比铝/镁/铝层合板主要通过轧制复合法进行制备,但是由于上下铝层较薄,在轧制过程中容易出现浪形问题,造成板材板形差、表面质量差,板材厚度不均匀等问题。

技术实现要素:

4.本发明旨在解决大厚比铝/镁/铝层状复合板轧制过程中上下铝层容易出现浪形,板材板形差,表面质量差,板材厚度不均匀的技术问题。为此,本发明提供了一种大厚比铝/镁/铝层状复合板轧制方法。

5.为了达到上述目的,本发明采用了下列技术方案:

6.一种大厚比铝/镁/铝层状复合板轧制方法,包括以下步骤:

7.s1、准备待复合的上铝带、下铝带和镁合金板;

8.s2、对待复合的镁合金板进行表面处理;

9.s3、将待复合的上铝带放置在上放卷机上,待复合的下铝带放置在下放卷机上,将待复合的上铝带、下铝带的头部初始位置置于自动铆接机的铆接处,将表面处理后的镁合金板放置在待复合的上铝带、下铝带之间,并通过自动铆接机对待复合的上铝带、表面处理后的镁合金板、待复合的下铝带进行铆接,得到铝带/镁合金板/铝带;

10.s4、对铆接得到的铝带/镁合金板/铝带进行辊压;

11.s5、对辊压后的铝带/镁合金板/铝带中的上铝带和下铝带进行加热;

12.s6、对加热后的铝带/镁合金板/铝带进行轧制;

13.s7、对轧制后的铝带/镁合金板/铝带进行剪切,得到合格的大厚比铝/镁/铝层状复合板。

14.进一步,所述步骤s1中,待复合的上铝带和下铝带为工业纯铝、3系铝合金、5系铝合金、6系铝合金中的任意一种,待复合的镁合金板为mg

‑

al系镁合金中的任意一种。

15.再进一步,所述步骤s1中,所述待复合的上铝带和下铝带的长度、宽度、厚度均相同,且待复合的上铝带厚度为0.2mm~1mm,所述待复合的镁合金板与待复合的上铝带的宽

度相同,所述待复合的镁合金板的厚度为4mm~20mm,所述待复合的上铝带、待复合的镁合金板、待复合的下铝带的厚度比大于等于1:10:1。

16.更进一步,所述步骤s2对镁合金板进行表面处理的具体操作为:将镁合金板的表面进行打磨,打磨至镁合金板表面的粗糙度为ra25~ra200,再用丙酮和酒精清洗镁合金板表面的油污和氧化膜,将其静置烘干,再用真空加热炉对镁合金板进行加热,加热温度为300℃~450℃,加热时间为10min~60min。

17.更进一步,所述步骤s3中镁合金板由助推液压缸推入待复合的上铝带与待复合的下铝带之间,并送入自动铆接机进行铆接,所述助推液压缸与自动铆接机之间设置有定位支撑辊,所述定位支撑辊用于对待复合的上铝带和下铝带进行稳定、支撑和定位,所述定位支撑辊的上辊高于自动铆接机上铝带的铆接位置,所述定位支撑辊的下辊低于自动铆接机下铝带的铆接位置。

18.更进一步,所述助推液压缸对板材的推动速度可以调节,可以适应不同轧制工况,所述助推液压缸的推动速度与上放卷机、下放卷机的放卷速度相同且小于轧机的轧制速度。

19.更进一步,所述步骤s4对铆接得到的铝带/镁合金板/铝带进行辊压的具体操作为:铆接得到的铝带/镁合金板/铝带由助推液压缸推动至可调式压辊,利用可调式压辊的压下及压上装置对可调式压辊上下辊的位置进行调节,并对铆接得到的铝带/镁合金板/铝带进行辊压,所述可调式压辊上下辊的间距与铆接得到的铝带/镁合金板/铝带的总厚度一致,所述可调式压辊的调节范围为0mm~25mm。

20.更进一步,所述步骤s5对辊压后的铝带/镁合金板/铝带进行加热的具体步骤为:将辊压后的铝带/镁合金板/铝带送入平板式感应加热装置进行加热,所述平板式感应加热装置的加热温度为300℃~450℃,加热时间为5min~30min。

21.更进一步,所述步骤s6对加热后的铝带/镁合金板/铝带进行轧制的具体步骤为:将加热后的铝带/镁合金板/铝带送入轧机进行轧制,轧制开始后,助推液压缸缩回,调整上放卷机与下放卷机的放卷速度,使得上放卷机与下放卷机的放卷速度小于轧机的轧制速度,且幅度为1%~5%,对待复合的上铝带和下铝带形成一定的张力,轧机轧制的方向与上放卷机、下放卷机的放卷方向相同,所述铝带/镁合金板/铝带的压下量为20%~65%。

22.更进一步,所述铝带/镁合金板/铝带经过定位支撑辊、自动铆接机、可调式压辊和轧机时的中心线严格保持在一条直线上。

23.更进一步,用剪板机将轧制后的铝带/镁合金板/铝带与未复合铝带的相连部分进行剪切,得到合格的大厚比铝/镁/铝层状复合板。

24.与现有技术相比,本发明具有以下优点:

25.1、本发明利用上放卷机、下放卷机与轧机的速度差对上铝带、下铝带产生一定的张力,同时采用轧机对大厚比铝/镁/铝层状复合板进行轧制,制造成本低、生产效率高,实现大厚比铝/镁/铝层状复合板的连续制备;

26.2、本发明采用带张力轧制、可调式压辊和平板式感应加热装置,有效地改善了大厚比铝/镁/铝层状复合板轧制过程中上下薄铝层易产生浪形、轧后板材厚度不一、产品质量差的问题,促进了镁合金板和铝带大厚度比下的协调变形,能够制备出板形良好、性能稳定的大厚比铝/镁/铝层状复合板。

附图说明

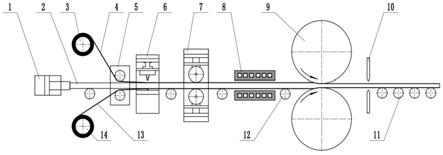

27.图1为本发明的轧制方法流程图;

28.图2为本发明制备出的大厚比铝/镁/铝层状复合板示意图;

29.图中:1

‑

助推液压缸,2

‑

镁合金板,3

‑

上放卷机,4

‑

待复合上铝带,5

‑

定位支撑辊,6

‑

自动铆接机,7

‑

可调式压辊,8

‑

平板式感应加热装置,9

‑

轧机,10

‑

剪板机,11

‑

出口辊道,12

‑

入口辊道,13

‑

待复合下铝带,14

‑

下放卷机,15

‑

大厚比铝/镁/铝层合板。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。

31.实施例1

32.一种大厚比铝/镁/铝层状复合板轧制方法,包括以下步骤:

33.s1、准备材质为1060、长

×

宽

×

高为5000mm

×

400mm

×

0.2mm的待复合的上铝带4和下铝带13,准备材质为az31b、长

×

宽

×

高为500mm

×

400mm

×

4mm的待复合的镁合金板2;

34.s2、对az31b镁合金板2进行表面处理:将az31b镁合金板2的表面进行打磨,打磨至az31b镁合金板2表面的粗糙度为ra25,再用丙酮和酒精清洗az31b镁合金板2表面的油污和氧化膜,将其静置烘干,再用真空加热炉对az31b镁合金板2进行加热,加热温度为300℃,加热时间为10min;

35.s3、将待复合的1060上铝带4放置在上放卷机3上,待复合的1060下铝带13放置在下放卷机14上,将待复合的1060上铝带4、1060下铝带13的头部初始位置置于自动铆接机6的铆接处,将表面处理后的az31b镁合金板2放置在待复合的1060上铝带4、1060下铝带13之间,所述az31b镁合金板2由助推液压缸1推入待复合的1060上铝带4与待复合的1060下铝带13之间,所述助推液压缸1的推动速度可以调节,然后通过自动铆接机6对待复合的1060上铝带4、表面处理后的az31b镁合金板2、待复合的1060下铝带13进行铆接,得到1060铝带/az31b镁合金板/1060铝带;所述助推液压缸1与自动铆接机6之间设置有定位支撑辊5,所述定位支撑辊5用于对待复合的1060上铝带4和1060下铝带13进行稳定、支撑、定位,所述定位支撑辊5的上辊高于自动铆接机6的1060上铝带4的铆接位置,所述定位支撑辊5的下辊低于自动铆接机6的1060下铝带13的铆接位置;

36.s4、对铆接得到的1060铝带/az31b镁合金板/1060铝带进行辊压:铆接得到的1060铝带/az31b镁合金板/1060铝带由助推液压缸1推动至可调式压辊7进行辊压,所述可调式压辊7上下辊的间距为4.4mm,所述助推液压缸1的推动速度与上放卷机3、下放卷机14的放卷速度相同;

37.s5、对辊压后的1060铝带/az31b镁合金板/1060铝带中的1060上铝带4和1060下铝带13进行加热:将辊压后的1060铝带/az31b镁合金板/1060铝带送入平板式感应加热装置8进行加热,所述平板式感应加热装置8的加热温度为300℃,加热时间为5min;

38.s6、对加热后的1060铝带/az31b镁合金板/1060铝带进行轧制:将加热后的1060铝带/az31b镁合金板/1060铝带送入轧机9进行轧制,轧制开始后,助推液压缸1缩回,将上放卷机3与下放卷机14的放卷速度调整为0.19mm/s,轧机9的轧制速度为0.2mm/s,对待复合的1060上铝带、1060下铝带形成一定的张力,轧机9轧制的方向与上放卷机3、下放卷机14的放卷方向相同,所述1060铝带/az31b镁合金板/1060铝带的压下量为0.88mm;

39.s7、对轧制后的1060铝带/az31b镁合金板/1060铝带进行剪切,得到合格的大厚比1060/az31b/1060层状复合板15。

40.实施例2

41.一种大厚比铝/镁/铝层状复合板轧制方法,包括以下步骤:

42.s1、准备材质为5052、长

×

宽

×

高为6000mm

×

300mm

×

0.5mm的待复合的上铝带4和下铝带13,准备材质为az31、长

×

宽

×

高为600mm

×

300mm

×

5mm的待复合的镁合金板2;

43.s2、对az31镁合金板2进行表面处理:将az31镁合金板2的表面进行打磨,打磨至az31镁合金板2表面的粗糙度为ra100,再用丙酮和酒精清洗az31镁合金板2表面的油污和氧化膜,将其静置烘干,再用真空加热炉对az31镁合金板2进行加热,加热温度为400℃,加热时间为30min;

44.s3、将待复合的5052上铝带4放置在上放卷机3上,待复合的5052下铝带13放置在下放卷机14上,将待复合的5052上铝带4、5052下铝带13的头部初始位置置于自动铆接机6的铆接处,将表面处理后的az31镁合金板2放置在待复合的5052上铝带4、5052下铝带13之间,所述az31镁合金板2由助推液压缸1推入待复合的5052上铝带4与待复合的5052下铝带13之间,所述助推液压缸1的推动速度可以调节,然后通过自动铆接机6对待复合的5052上铝带4、表面处理后的az31镁合金板2、待复合的5052下铝带13进行铆接,得到5052铝带/az31镁合金板/5052铝带;所述助推液压缸1与自动铆接机6之间设置有定位支撑辊5,所述定位支撑辊5用于对待复合的5052上铝带4和5052下铝带13进行稳定、支撑、定位,所述定位支撑辊5的上辊高于自动铆接机6的5052上铝带4的铆接位置,所述定位支撑辊5的下辊低于自动铆接机6的5052下铝带13的铆接位置;

45.s4、对铆接得到的5052铝带/az31镁合金板/5052铝带进行辊压:铆接得到的5052铝带/az31镁合金板/5052铝带由助推液压缸1推动至可调式压辊7进行辊压,所述可调式压辊7上下辊的间距为6mm,所述助推液压缸1的推动速度与上放卷机3、下放卷机14的放卷速度相同;

46.s5、对辊压后的5052铝带/az31镁合金板/5052铝带中的5052上铝带4和5052下铝带13进行加热:将辊压后的5052铝带/az31镁合金板/5052铝带送入平板式感应加热装置8进行加热,所述平板式感应加热装置8的加热温度为400℃,加热时间为20min;

47.s6、对加热后的5052铝带/az31镁合金板/5052铝带进行轧制:将加热后的5052铝带/az31镁合金板/5052铝带送入轧机9进行轧制,轧制开始后,助推液压缸1缩回,将上放卷机3与下放卷机14的放卷速度调整为0.099mm/s,轧机9的轧制速度为0.1mm/s,对待复合的5052上铝带、5052下铝带形成一定的张力,轧机9轧制的方向与上放卷机3、下放卷机14的放卷方向相同,所述5052铝带/az31镁合金板/5052铝带的压下量为2.4mm;

48.s7、对轧制后的5052铝带/az31镁合金板/5052铝带进行剪切,得到合格的大厚比5052/az31/5052层状复合板15。

49.实施例3

50.一种大厚比铝/镁/铝层状复合板轧制方法,包括以下步骤:

51.s1、准备材质为3003、长

×

宽

×

高为10000mm

×

600mm

×

1mm的待复合的上铝带4和下铝带13,准备材质为az61、长

×

宽

×

高为800mm

×

600mm

×

20mm的待复合的镁合金板2;

52.s2、对az61镁合金板2进行表面处理:将az61镁合金板2的表面进行打磨,打磨至

az61镁合金板2表面的粗糙度为ra200,再用丙酮和酒精清洗az61镁合金板2表面的油污和氧化膜,将其静置烘干,再用真空加热炉对az61镁合金板2进行加热,加热温度为450℃,加热时间为60min;

53.s3、将待复合的3003上铝带4放置在上放卷机3上,待复合的3003下铝带13放置在下放卷机14上,将待复合的3003上铝带4、3003下铝带13的头部初始位置置于自动铆接机6的铆接处,将表面处理后的az61镁合金板2放置在待复合的3003上铝带4、3003下铝带13之间,所述az61镁合金板2由助推液压缸1推入待复合的3003上铝带4与待复合的3003下铝带13之间,所述助推液压缸1的推动速度可以调节,然后通过自动铆接机6对待复合的3003上铝带4、表面处理后的az61镁合金板2、待复合的3003下铝带13进行铆接,得到3003铝带/az61镁合金板/3003铝带;所述助推液压缸1与自动铆接机6之间设置有定位支撑辊5,所述定位支撑辊5用于对待复合的3003上铝带4和3003下铝带13进行稳定、支撑、定位,所述定位支撑辊5的上辊高于自动铆接机6的3003上铝带4的铆接位置,所述定位支撑辊5的下辊低于自动铆接机6的3003下铝带13的铆接位置;

54.s4、对铆接得到的3003铝带/az61镁合金板/3003铝带进行辊压:铆接得到的3003铝带/az61镁合金板/3003铝带由助推液压缸1推动至可调式压辊7进行辊压,所述可调式压辊7上下辊的间距为22mm,所述助推液压缸1的推动速度与上放卷机3、下放卷机14的放卷速度相同;

55.s5、对辊压后的3003铝带/az61镁合金板/3003铝带中的3003上铝带4和3003下铝带13进行加热:将辊压后的3003铝带/az61镁合金板/3003铝带送入平板式感应加热装置8进行加热,所述平板式感应加热装置8的加热温度为450℃,加热时间为30min;

56.s6、对加热后的3003铝带/az61镁合金板/3003铝带进行轧制:将加热后的3003铝带/az61镁合金板/3003铝带送入轧机9进行轧制,轧制开始后,助推液压缸1缩回,将上放卷机3与下放卷机14的放卷速度调整为0.145mm/s,轧机9的轧制速度为0.15mm/s,对待复合的3003上铝带、3003下铝带形成一定的张力,轧机9轧制的方向与上放卷机3、下放卷机14的放卷方向相同,所述3003铝带/az61镁合金板/3003铝带的压下量为14.3mm;

57.s7、对轧制后的3003铝带/az61镁合金板/3003铝带进行剪切,得到合格的大厚比5052/az61/5052层状复合板15。

58.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1