五轴机构及具有该机构的五轴加工中心的制作方法

1.本发明涉及数控车床技术领域,具体地说,涉及一种五轴机构及具有该机构的五轴加工中心。

背景技术:

2.数控车床是目前使用较为广泛的数控机床之一,它主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等。

3.在数控机床工作时会产生切屑,在机床工作后,工作人员需打开机床对切屑进行手动清理,这样既带来了较大的工作量,同时由于切屑较为锋利,可能划伤工作人员。

技术实现要素:

4.为了解决上述技术问题,本发明通过下述技术方案得以解决:

5.一种五轴机构,其包括设置于机床内的刮料装置刮料装置包括两分别设置于机床两端且相对设置的刮料推杆,刮料推杆的端部设有刮料板,刮料板内设有刮料板气腔,刮料板上设有与刮料板气腔相连通的刮料板气管,两刮料板之间相对的端面上设有出气孔。

6.本发明较佳的实现了对于切屑以及切屑液的收集,避免了工作人员手动对切屑以及切屑液进行处理,从而既较佳的降低了工作人员的劳动强度,同时也较佳的提升了机床在运行使得稳定性。

7.作为优选,刮料板包括位于刮料板中部的凹槽部、位于凹槽部两端的弧形部以及位于刮料板的两端的耳部,两刮料板上耳部的相邻端面上均设有倾斜面。

8.本发明中,通过刮料板结构的设置,能够较佳的将切屑推至机床底端的出口处;通过倾斜面的设置,使得刮料板两端的切屑可以较为方便的被吹送至刮料板的中部,从而较佳的提升了对于切屑的收集效果。

9.作为优选,还包括设置于机床内的挡屑板安装机构,挡屑板安装机构上设有可滑动的且与刮料板相配合的挡屑板,挡屑板与刮料板的形状相同。

10.本发明中,通过挡屑板的设置,避免了机床运行时切屑飞溅至刮料板与刮板推杆之间,从而较佳的提升了对于切屑的收集效果。

11.作为优选,挡屑板安装机构包括设置挡屑板上的挡屑板滑槽,挡屑板滑槽中设有相配合且固定于机床上的滑轨,挡屑板上的两端部均设有挡屑板通孔,挡屑板通孔中设有丝杆螺母,两挡屑板上丝杆螺母的螺纹方向相反设置,两挡屑板之间设有与丝杆螺母相配合的丝杆,丝杆上连接有用于驱动丝杆的丝杆电机。

12.本发明中,通过挡屑板安装机构的设置,使得挡屑板可以较佳的适用于不同的加工情况,从而较佳的提升了该五轴加工中心的适用性。

13.作为优选,刮料板上靠近刮料推杆的端面上设有位于刮料板下端部的橡胶板安装座,橡胶板安装座中设有开口竖直向上设置的橡胶板安装腔,橡胶板安装座的底端面设有

与橡胶板安装腔相通的安装通孔,橡胶板安装腔中设有截面呈“t”型的橡胶板,橡胶板安装座上设有用于对橡胶板安装腔进行密封的密封板,密封板上螺纹连接有用于将橡胶板抵出安装通孔的螺栓。

14.本发明中,通过橡胶板的设置,既避免了刮料板的磨损,同时也较佳的提升了对于机床上切屑的刮除效果。

15.作为优选,螺栓上伸入橡胶板安装腔的下端部向内收缩形成收缩部,收缩部上套接有橡胶板弹簧。

16.本发明中,通过橡胶板弹簧的设置,进一步的提升了对于机床内切屑的刮除效果。

17.本发明了还提供了一种五轴加工中心,其包括上述的五轴机构。

18.本发明中,通过五轴加工中心结构的设置,较为方便且高效的实现了对于机床工作时产生的切屑以及切屑液的处理。

附图说明

19.图1为实施例1中的刮料装置、切屑处理装置以及烘干装置的示意图。

20.图2为图1中的刮料装置的剖视图。

21.图3为图2中的刮料板的结构示意图。

22.图4为图1中的切屑处理装置的剖视图。

23.图5为图4中a部分的放大图。

24.图6为图1中烘干座的剖视图。

25.图7为图1中的烘干座的部分结构示意图。

26.图8为图4中b部分的放大图。

27.图9为图4中c部分的放大图。

28.图10为图9中的连接环的结构示意图。

29.图11为图4中d部分的放大图。

30.图12为图4中的限位架的结构示意图。

31.图13为图4中的上压板的剖视图。

32.图14为图4中的e部分的放大图。

33.图15为实施例1中的挡屑板安装机构以及挡屑板的结构示意图。

34.图16为图2中刮料板的剖视图。

35.图17为图16中f部分的放大图。

36.图18为图6中的下安装支架的结构示意图。

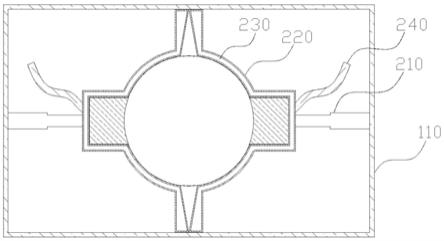

37.图19为图3中的切屑收集盒的结构示意图。

具体实施方式

38.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

39.实施例1

40.如图1

‑

19所示,本实施例提供了一种五轴加工中心,其包括切屑处理装置,切屑处理装置包括设置于机床110出料口下端部连接套筒120,连接套筒120上端部的开口处设有

上安装支架410,上安装支架410上设有竖直向下设置的挡板推杆420,挡板推杆420的下端部连接有转动杆430,转动杆430上设有挡板440,连接套筒120的内壁设有与挡板440相配合的连接套筒凸缘510,连接套筒120中设有位于连接套筒凸缘510上方的出水口520,出水口520处设有滤网530,连接套筒120的外侧壁上连接有位于出水口520处的出水管130;

41.五轴加工中心还包括五轴机构,五轴机构包括设置于机床110内的刮料装置刮料装置包括两分别设置于机床110两端且相对设置的刮料推杆210,刮料推杆210的端部设有刮料板220,刮料板内设有刮料板气腔230,刮料板220上设有与刮料板气腔230相连通的刮料板气管240,两刮料板220之间相对的端面上设有出气孔310;

42.五轴加工中心还包括床身机构,床身机构包括烘干装置,烘干装置包括设置于连接套筒120下方的烘干座140,烘干座140中设有烘干腔610,烘干腔610上端部的内壁上设有安装台阶620,安装台阶620上设有相配合的切屑收集盒630,烘干腔610中设有位于切屑收集盒630下方的电加热丝640。

43.本实施例中的五轴加工中心在使用时,当机床110在使用时,驱动刮料推杆210,使得刮料板220移动至机床110的两端,机床110工作时产生的切屑液由于刮料板220的阻挡将会从机床110的排料口流下,当机床110停止时,驱动刮料推杆210,将机床110中的切屑推送至机床110的出料口落下,从而实现对于机床110的清洁;在机床110使用时,驱动挡板推杆420使得挡板440与连接套筒凸缘510相配合对连接套筒120进行密封,切屑液流下时经由滤网530的过滤从出水管130排出,切屑留在挡板440上,当切屑过滤完毕后驱动挡板推杆420使得挡板440向下移动,从而使得切屑从挡板440与连接套筒凸缘510之间的缝隙落下;落下的切屑落至切屑收集盒630中,接通电加热丝640的电源,使得切屑中残留的切屑液可以较佳的蒸发。本实施例中的五轴加工中心,通过刮料装置、切屑处理装置以及烘干装置的设置,较佳的实现了对于切屑以及切屑液的收集、过滤以及烘干,避免了工作人员手动对切屑以及切屑液进行处理,从而既较佳的降低了工作人员的劳动强度,同时也较佳的提升了机床110在运行使得稳定性。

44.本实施例中,连接套筒120中设有位于挡板440下方且与转动杆430固定连接的过滤板450以及上压板460,转动杆430上还设有位于上压板460下方且可滑动的下压板470,连接套筒120内壁上固定连接有位于下压板470下方的上支撑板480,转动杆430设有用于连接下压板470的连接机构;过滤板460、上压板470以及下压板480上端面的中心处至上端面的边缘处倾斜向下设置,连接套筒120上依次设有与过滤板450、上压板460以及下压板470相配合的上出料口490、中出料口4100以及下出料口54;连接套筒120上套接有可滑动杆的外套筒150,连接套筒120上设有用于驱动外套筒150的外套筒推杆160;外套筒150的内壁上设有外套筒凸缘810,外套筒凸缘810、外套筒150的内壁以及连接套筒120的外侧壁之间共同构成破碎腔4120,破碎腔4120中设有用于对切屑进行破碎的破碎机构;外套筒150的内壁上设有位于外套筒凸缘810下方的导屑板4130,导屑板4130、外套筒150的内壁以及连接套筒120的内壁之间共同构成导屑腔4140。

45.本实施例中的五轴加工中心在使用时,由挡板440上落下的切屑会落至过滤板450上,经由过滤板450的过滤,直径较小的切屑会穿过过滤板450落至上压板460上,驱动挡板推杆420使得转动杆430上的过滤板450以及上压板460向下移动,使得过滤板450边缘处的端面与上出料口490的端部平齐,过滤板450上残留的较大切屑将由上出料口490进入破碎

腔4120中;此时上压板460移动至上压板460边缘处的端面与中出料口4100下端面平齐,导屑板4130移动至下端部与下出料口4110的下端面平齐,从而使得上压板460上切屑通过导屑腔4140进入下压板470上。启动破碎腔4120中的破碎机构对切屑进行破碎,破碎一段时间后,驱动挡板推杆420使得过滤板450移动至上出料口490的下方,随后驱动外套筒推杆160使得外套筒150上升,从而使得破碎腔4120中的切屑经由上出料口490进入连接套筒120中过滤板450的上端部,经由过滤板450的过滤,随后向上移动过滤板450并向下移动外套筒150使得过滤板450上残留的切屑再次进入破碎腔4120,启动破碎机构对切屑进行破碎,重复上述步骤,直至过滤板450不再有切屑残留。当切屑过滤完毕后,向下移动上压板460,通过上压板460与下压板470之间的配合对切屑进行压缩,当切屑压缩完毕后,向上移动转动杆430直至下压板470的边缘处的端面与下出料口4110的下端面平齐,从而使得压缩后的切屑从下出料口4110排出。本实施中,通过过滤板450、上压板460、以及下压板470之间的配合,不仅实现对于切屑的过滤,实现了对于较大切屑的破碎,同时也实现对于切屑的压缩,并且通过外套筒150与破碎机构的设置,实现了对于切屑的多次过滤,从而较佳的提升了对于切屑的破碎以及过滤效果。

46.本实施例中,转动杆430上设有若干个条位于上压板460下方的转动杆滑槽910,下压板460中设有连接环安装腔920,连接机构包括与转动杆430间隙配合且设置于连接环安装腔920中的连接环930,连接环930上设有与转动杆滑槽910间隙配合的连接环凸块1010。

47.本实施例中五轴加工中心在使用时,当对切屑进行压缩后,可向上移动转动杆430,由于连接环930与转动杆滑槽910之间的配合,在转动杆430开始移动时,下压板460不随转动杆430的移动而移动,当连接环930与转动杆滑槽910的底端相接触时,上压板460随着转动杆430的移动而移动,当下压板460的移动至下压板460边缘处的端面与下出料口4110的下端面平齐时,压缩后的切屑从下出料口4110排出,此时挡板440与连接套筒凸缘510抵靠在一起,可进行对于切屑液的过滤;在进行对于切屑的压缩时,向下移动上压板460,由于转动杆滑槽910与连接环930之间的配合,转动杆430可一直向下移动直接完成对于切屑的压缩。本实施例中,通过连接机构结构的设置,既较为方便的实现对于切屑的自动压缩,又较佳的实现了对于压缩后的切屑的自动排出。

48.本实施例中,外套筒150上端部向内收缩形成与连接套筒120间隙配合的外套筒安装部170,破碎机构包括设置于外套筒安装部170与外套筒凸缘810之间且可转动的光轴4150,光轴4150的下端部设有位于破碎腔4120中的破碎辊820,破碎辊820上设有破碎齿830,连接套筒120的内壁上设有与破碎齿830相配合的凸齿840;光轴4150的上端部伸出外套筒安装部170,光轴4150上伸出外套筒安装部170的端部设有光轴齿轮180,两相邻的光轴齿轮180之间相互啮合,连接套筒120上设有光轴电机190,光轴电机190的转轴上设有用于驱动光轴齿轮180的光轴电机齿轮1100。

49.本实施例中的五轴加工中心在使用时,启动破碎腔破碎机构,通过两相邻光轴4150上的破碎辊820之间的破碎齿830之间的配合以及破碎齿930与凸齿840之间的配合对切屑进行破碎,从而较佳的实现了对于切屑的破碎。

50.本实施例中,外套筒150的外侧壁上设有位于破碎腔4120底端的输气座1110,输气座1110中设有沿外套筒150周向设置的输气腔850,输气座1110上设有与输气腔850相连通的输气管1120,外套筒150上设有若干个与输气腔850相通的进风孔860。

51.本实施例中五轴加工中心在使用时,当破碎机构运行时,向输气管1120中鼓入空气,使得空气从进风孔860进入破碎腔4120中,从而使得破碎腔4120中的切屑移动,使得切屑更易移动至破碎机构上,从而较佳的提升了对于切屑的破碎效果;当进行对于切屑的再次过滤时,向输气管1120中鼓入空气,使得空气从进风孔860进入破碎腔中,从而使得破碎腔4120中的切屑可以被吹送至连接套筒120中的过滤板450上,从而较佳的实现了对于切屑的再次过滤。本实施例中,通过输气座1110的设置,既较佳的提升了对于切屑的破碎效果,又较佳的实现了对于切屑的再次过滤。

52.本实施例中,转动杆430的上端部设有开口直径小于内壁直径的转动杆盲孔1210,挡板推杆420的下端部伸入转动杆盲孔1210中,挡板推杆420上伸入转动杆盲孔1210中的端部设有与转动杆盲孔1210内壁间隙配合的挡板推杆凸缘1220;连接套筒120中设有用于驱动转动杆430的驱动机构。

53.本实施例中的五轴加工中心在使用时,可通过驱动机构使得转动杆430转动,由于转动杆盲孔1210与挡板推杆凸缘1220之间的配合,挡板推杆420不会随着转动杆430的转动而转动,从而使得在将挡板440上的切屑排送至过滤板450上时,通过挡板440的转动可使得挡板440上切屑可较佳的落至过滤网450上;在进行对切屑的过滤时,通过过滤板450的转动可较佳的提升对于切屑的过滤效果。本实施例中,通过转动杆430的转动设置,较佳的提升了该五轴加工中心在使用时的效果以及稳定性。

54.本实施例中,连接套筒120的内壁上设有与转动杆430相配合的限位架4160,限位架4160包括若干个与连接套筒120内壁相连接的连接杆1310,连接杆1310之间共同连接有位于连接套筒120中心处的限位板1320,限位板1320上设有与转动杆430间隙配合的限位板通孔1330,转动杆430的端部穿过限位板通孔1330。

55.通过本实施例中的限位架4160结构设置,较佳的提升了转动杆430在转动时以及竖直方向移动时的稳定性,从而较佳的提升了该五轴加工中心在使用时的稳定性。

56.本实施例中,连接套筒120中设有位于上支撑板480下方的下支撑板4170,上支撑板480、下支撑板4170以及连接套筒120的内壁共同构成驱动机构安装腔4180,转动杆430的下端部穿过上支撑板480伸入驱动机构安装腔4180中,转动杆430的下端部设有六边形盲孔940,驱动机构包括设置于驱动机构安装腔4180中且与六边形盲孔940相配合的驱动杆4190,驱动杆4190的下端部设有驱动杆齿轮4200,驱动机构安装腔中设有驱动电机4210,驱动电机4210的转轴上设有与驱动杆齿轮4200相配合的驱动电机齿轮4220。

57.本实施例中的五轴加工中心在使用时,通过六边形盲孔940与驱动杆4190的配合,使得在竖直方向移动转动杆430时,驱动杆4190不会随着转动杆430的移动而移动;在接通驱动电机4210的电源时,由于驱动杆430与六边形盲孔940之间的配合,转动杆430将随着驱动杆4190的转动而转动。本实施例中,通过驱动机构结构的设置,较为方便且稳定的实现了对于转动杆430的驱动。

58.本实施例中,上压板460中设有若干个刮板安装腔1410,上压板460的下端面设有与刮板安装腔1410相通的条形通孔1420,刮板安装腔1410中设有呈“t”型的刮板1430,刮板安装腔1410中设有用于将刮板1430抵出刮板安装腔的刮板弹簧1440;连接环安装腔920的内壁上设有第一棘齿950,连接环930的底端部设有与第一棘齿950相配合的第一止动爪960,连接套筒120中设有位于上支撑板480上端部且用于对下压板470进行限位的限位机

构。

59.本实施例中的五轴加工中心在使用时,在进行对于切屑的压缩后,向上移动上压板460,使得刮板1430下端部抵靠在下压板470的上端面上,之后转动杆430,使得刮板1430将下压板470上切屑刮下,从而使得在将切屑排出下出料口4110时,切屑可较佳的从下出料口4110排出;在将切屑刮下后,移动转动杆430使得下压板470边缘处的端面与下出料口4110的下端面平齐,之后反向转动转动杆430,通过第一棘齿950与第一止动爪960之间的配合使得下压板470随着转动杆430的转动而转动,从而使得切屑可以较佳的从下压板470上移动至下出料口4110处。本实施例中,通过第一棘齿950与第一止动爪960之间的配合,使得在进行切屑的排出时,下压板470可以转动,从而使得下压板470上切屑可较为稳定的从下压板470上滑下。

60.本实施例中,限位机构包括设置连接套筒120内壁上且位于上支撑板480上方的第二棘齿1510,第二棘齿1510与第一棘齿950的方向相反设置;下压板470的底面上设有第二止动爪安装台1530,第二制动爪安装台1530上设有与第二棘齿1510相配合的第二止动爪1540。

61.本实施例中的五轴加工中心在使用时,在将下压板470上压缩后的切屑刮下时,由于第二棘齿1510与第二止动爪1540之间的配合,避免了在上压板460转动时,下压板470随着上压板460的转动而转动,从而较佳的提升了对于下压板470上切屑的刮除效果,当进行对于切屑的排出时,由于转动杆430的转动方向与对切屑进行刮除时转动杆430转动的方向相反,所以在下压板470转动时,第二棘齿1510与第二止动爪1540不会对下压板470进行阻挡,从而使得下压板470可以随着转动杆430的转动而转动。本实施例中,通过第二棘齿1510与第二止动爪1540的设置,避免了在将切屑从下压板470上刮下时,下压板470随着上压板460的转动而转动,从而较佳的提升了对下压板470上切屑的刮除效果。

62.本实施例中,刮料板220包括位于刮料板220中部的凹槽部320、位于凹槽部320两端的弧形部330以及位于刮料板220的两端的耳部340,两刮料板220上耳部340的相邻端面上均设有倾斜面350。

63.通过本实施例中的刮料板220结构的设置,能够较佳的将切屑推至机床110底端的出口处;通过倾斜面350的设置,使得刮料板220两端的切屑可以较为方便的被吹送刮料板220的中部,从而较佳的提升了对于切屑的收集效果。

64.本实施例中,还包括设置于机床110内的挡屑板安装机构,挡屑板安装机构上设有可滑动的且与刮料板220相配合的挡屑板1130,挡屑板1130与刮料板220的形状相同。

65.通过本实施例中的挡屑板1130的设置,能够在机床110运行时,将刮料板220移动至挡屑板1130的下端部,从而避免了切屑飞溅至刮料板220与刮板推杆210之间,从而较佳的提升了对于切屑的收集效果。

66.本实施例中,挡屑板安装机构包括设置挡屑板1130上的挡屑板滑槽1610,挡屑板滑槽1610中设有相配合且固定于机床上的滑轨1620,挡屑板1130上的两端部均设有挡屑板通孔1630,挡屑板通孔1630中设有丝杆螺母1640,两挡屑板1130上丝杆螺母1640的螺纹方向相反设置,两挡屑板1130之间设有与丝杆螺母1640相配合的丝杆1650,丝杆1650上连接有用于驱动丝杆1650的丝杆电机1660。

67.通过本实施例中的挡屑板安装机构的设置,较为方便的实现了挡屑板1130的移

动,从而使得在使用时挡屑板1130可以根据机床110上工件的大小移动位置,使得挡屑板1130可以较佳的适用于不同的加工情况,从而较佳的提升了该五轴加工中心的适用性。

68.本实施例中,刮料板220上靠近刮料推杆210的端面上设有位于刮料板220下端部的橡胶板安装座1710,橡胶板安装座1710中设有开口竖直向上设置的橡胶板安装腔1810,橡胶板安装座1710的底端面设有与橡胶板安装腔1810相通的安装通孔1820,橡胶板安装腔1810中设有截面呈“t”型的橡胶板1720,橡胶板安装座1710上设有用于对橡胶板安装腔1810进行密封的密封板1830,密封板1830上螺纹连接有用于将橡胶板抵出安装通孔1820的螺栓1840。

69.本实施例中,通过橡胶板1720的设置,既避免了刮料板220与机床110底端面的直接接触而导致刮料板220的磨损,同时也较佳的提升了对于机床220上切屑的刮除效果。

70.本实施例中,螺栓1840上伸入橡胶板安装腔1810的下端部向内收缩形成收缩部1850,收缩部1850上套接有橡胶板弹簧1860。

71.本实施例中,通过橡胶板弹簧1860的设置,使得橡胶板1720可以较佳的抵靠在机床110的底端面上,从而进一步的提升了对于机床110内切屑的刮除效果。

72.本实施例中,烘干座140的上端设有下安装支架650,下安装支架650上设有烘干电机660,烘干电机660的转轴上设有倾斜设置的刮屑板670,刮屑板670的底端部延伸至切屑收集盒630的底端面上。

73.本实施例中,通过烘干电机660以及刮屑板670的设置,使得在对切屑的烘干时,刮屑板670可以较佳的将切屑刮起,从而较佳的提升了对于切屑的烘干效果。

74.本实施例中,烘干座140上设有若干个均匀分布且位于安装台阶620上方的烘干座卡槽710,下安装支架650包括下安装板1910,烘干电机660设置于下安装板1910的下端面上,下安装板1910的侧壁上设有若干个与烘干座卡槽710间隙配合的条形板1920。

75.本实施例中,通过下安装支架650与烘干座卡槽710之间的配合,较为方便的实现了对于下安装支架650的安装以及拆卸,从而方便了人们的使用。

76.本实施例中,切屑收集盒630的上端面设有若干组位于条形板1920两端且与条形板1920间隙配合的卡块2010。

77.本实施例中,通过卡块2010的设置,能够避免在刮屑板670转动时,切屑收集盒630随着刮屑板670的转动而转动,使得切屑可以较佳的被刮起,从而较佳的提升了对于切屑的烘干效果。

78.本实施例中,烘干座140的侧壁上设有与烘干腔610相通的进气管1140,进气管1140上连接有风机1150;切屑收集盒630的上端部设有若干个均匀分布的散热通孔680。

79.本实施例中,通过散热通孔680的设置,能够在进行对于切屑的烘干时,接通风机1150的电源,使得烘干腔610的热空气进入切屑收集盒630中,从而较佳的提升了对于切屑的烘干效率。

80.本实施例中,安装台阶620上设有若干个均匀分布的安装台阶通孔720,烘干腔610上设有若干个位于安装台阶通孔720处的液压缸690,液压缸690活塞杆的端部穿过安装台阶通孔720抵靠在切屑收集盒630上。

81.本实施例中,通过液压缸690的设置,能够在切屑烘干完毕后,驱动液压缸690将切屑收集盒630从烘干腔610中顶出,方便了人们将切屑收集盒630从烘干腔610中取出,从而

方便了日常的使用。

82.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1