PEC钢构件自动组立设备及组立方法与流程

pec钢构件自动组立设备及组立方法

技术领域

1.本发明涉及一种pec钢构件自动组立设备及组立方法,属于钢构件加工技术领域。

背景技术:

2.pec钢构件是一种新型装配式钢结构剪力墙体构件。它是由一根或两根一定长度的h钢与若干翼板条料及腹板条料,经依次顺序组立叠加,点焊在一起构成pec墙板钢构件,然后经过对点焊形成的各条焊缝进行全面施焊,即得到所需的pec墙板钢部件。pec钢构件分为二区格墙板、三区格墙板与四区格墙板三种类型,其外形结构见图1所示,其中件a为h钢,件b为组立腹板,件c为组立翼板。

3.pec钢构件的规格为:长度范围约为5000—12000mm,厚度范围约为140—350mm,宽度范围约为200—2100mm。

4.腹板厚度范围为4—10mm, 翼板厚度范围为6—20mm;pec剪力墙钢构件的组立点焊工序,研制初期均为手工操作,即工人手持焊枪对定位组立完成的钢构件焊缝进行手工点焊,使各构件相互联结起来,构成待焊的pec剪力墙钢构件。这道工序存在着劳动强度大、生产效率低、成本高及环境污染严重等问题。

5.基于此,做出本技术。

技术实现要素:

6.为了解决现有技术中存在的上述缺陷,本发明提供了一种pec钢构件自动组立设备及组立方法,使组立点焊工作实现自动化,在保证产品质量与生产效率的同时,减轻了生产人员的劳动强度。

7.为了实现上述目的,本发明采取的技术方案如下:一种pec钢构件自动组立设备,包括主机、分别安装于主机两侧的上料机构和下料机构;其中所述pec钢构件包括h钢、组立腹板和组立翼板;所述主机包括主机基座、安装于主机基座上的上构件组立机构、安装于主机基座上的下构件组立机构、以及焊接机构;所述h钢由上料机构进料至主机,由主机的上构件组立机构配合下构件组立机构进行操作;所述腹板和翼板均由上料机构进料至主机,由主机的下构件组立机构上构件组立机构进行h钢与腹板的组立或腹板与翼板的组立;所述焊接机构焊接h钢与腹板的焊缝或腹板与翼板的焊缝;焊接完成的pec钢构件由下料机构卸料。

8.作为优选,所述上料机构包括上料基座、安装于上料基座上的上料输送装置和上料对中翻转装置。

9.作为优选,所述上料机构还包括安装于上料基座一侧的上料自动推进装置。

10.作为优选,所述上料对中翻转装置包括安装于上料基座上的对中翻转装置底座、与对中翻转装置底座转动连接的上料90度翻转拨叉、以及安装于对中翻转装置底座上的上料定位立杆;所述上料90度翻转拨叉由水平状态进行90度翻转后与下料定位立杆之间形成

可容纳腹板的间隙。

11.作为优选,所述上料机构还包括的位置调整液压缸,与所述上料定位立杆连接,用于调节上料定位立杆前后位置。

12.作为优选,所述上料输送装置包括输送辊、输送辊支架、传动链条和驱动装置。

13.作为优选,所述上料基座上均匀分布有多个上料对中翻转装置。

14.作为优选,所述上料基座的一侧均匀分布有多个上料自动推进装置。

15.作为优选,所述下料机构包括下料基座、安装于下料基座上的下料输送装置和下料翻转装置。

16.作为优选,所述下料翻转装置包括安装于上料基座上的下料翻转装置底座、与下料翻转装置底座转动连接的下料90度翻转拨叉、以及安装于下料翻转装置底座上的下料定位立杆;所述下料90度翻转拨叉由竖直状态进行90度翻转后将组立完成处于立式的pec钢构件翻转90度转变为卧式状态。

17.作为优选,所述下料基座上均匀分布有多个下料翻转装置。

18.作为优选,所述下料输送装置包括输送辊、输送辊支架、传动链条和驱动装置。

19.作为优选,所述主机还包括主机输送装置。

20.作为优选,主机输送装置包括输送辊、输送辊支架、传动链条和驱动装置。

21.作为优选,所述上构件组立机构采用可上下移动的机械吊爪。

22.作为优选,所述下构件组立机构包括滑动安装于所述主机基座上的移动机架、安装于移动机架内的上压辊装置、安装于移动机架一侧的腹板对中夹紧装置、以及安装于移动机架另一侧的翼板对中夹紧装置。

23.作为优选,所述主机基座上横向设有两个移动机架,每个移动机架上均设有两个对向设置的腹板对中夹紧装置和两个对向设置的翼板对中夹紧装置。

24.作为优选,所述上压辊装置包括上压辊机架、安装于上压辊机架上的压辊轴承座、以及安装于压辊轴承座内的压辊;上压辊装置通过上压辊升降驱动装置驱动升降。

25.作为优选,所述上压辊升降驱动装置包括驱动电机、减速装置和传动丝杆。

26.作为优选,所述腹板对中夹紧装置包括安装于移动机架上的夹紧溜板、安装于夹紧溜板上的直线导轨副、安装于直线导轨副上的夹紧架、以及安装于夹紧架上的腹板夹紧辊。

27.作为优选,所述主机基座上分布有多个翼板组立顶升装置。

28.作为优选,所述焊接机构采用焊枪,且安装于所述移动机架上。

29.作为优选,所述主机基座的尾部设有定位机构。

30.一种pec钢构件自动组立方法,包括如下步骤:工步1、h钢上料并向主机输送;工步2、h钢端部在主机中定位并对中夹紧;工步3、h钢提升准备;工步4、h钢提升;工步5、腹板条上料并向主机输送;工步6、定位夹紧并组立点焊;工步7、组立件提升准备;

工步8、组立件提升;工步9、翼板条上料并向主机输送,或者h钢上料并向主机输送;工步10、定位夹紧并组立点焊;作为优选,所述工步1具体包括如下步骤:h钢上料并向主机输送:h钢吊运到主机前端的上料输送装置上,经过初对中后,向前运行送入主机,此时主机两侧的腹板对中夹紧装置与翼板对中夹紧装置均处于最大开度,上压辊装置与机械吊爪处于高于h钢高度的位置。以便h钢可以无阻碍进入主机。

31.作为优选,所述工步2具体包括如下步骤:h钢端部在主机中定位并对中夹紧:h钢在主机输送装置的拖动下,其前端运行到主机尾部时,与端部定位机构相接触,实现h钢端部定位;主机输送装置停止转动,同一移动机架两侧的两个腹板对中夹紧装置相向运行,同一移动机架两侧的两个翼板对中夹紧装置相向运行,从h钢两侧对h钢的腹板及翼板实行对中夹紧定位;所述定位机构由下部顶升液压缸与定位板组成(图中)。

32.作为优选,所述工步3具体包括如下步骤:h钢提升准备:h钢在主机内部完成定位后,两侧腹板对中夹紧装置与翼板对中夹紧装置做相背运动,对h钢实行松夹;上压辊装置及机械吊爪做下降运动,直至上压辊装置压到h钢上翼板上表面后,停止下降。机械吊爪向h钢做水平靠近移动,直至移动到可以安全提升h钢构件为止;作为优选,所述工步4具体包括如下步骤:h钢提升:在h钢两侧对中辊均松夹状态下,机械吊爪开始向上提升h钢,直至提升至h钢的下翼板下表面到主机输送装置顶部的距离大于待组立的腹板的宽度,且留有安全余量后,停止提升;作为优选,所述工步5具体包括如下步骤:腹板条上料并向主机输送:h钢提升到位后,将与其进行组立的腹板条吊运到主机前端的上料输送装置上,经过初对中后,上料输送装置拖动腹板条向前运行进入主机,此时同一移动机架两侧的两个腹板对中夹紧装置相向运行,使夹紧辊之间形成(略)大于腹板条厚度的开度。以便腹板条可以在输送辊拖动下,经过腹板夹紧辊形成的可防止竖立的腹板条倾倒的间隙,顺利的送进主机组立位置。

33.作为优选,所述工步6具体包括如下步骤:定位夹紧并组立点焊:腹板条在主机输送装置的拖动下,其前端运行到主机尾部时,与端部定位机构相接触,实现腹板条端部定位;主机输送装置停止转动,同一移动机架两侧的两个腹板对中夹紧装置相向运行,同一移动机架两侧的两个翼板对中夹紧装置相向运行,从腹板条两侧分别对腹板及h钢的腹板与翼板实行对中初定位;机械吊爪带动h钢下降,使h钢下翼板下表面与腹板条顶面接触,上压辊装置向下运行压紧h钢,促使h钢与下部腹板条紧密接触,在对中夹紧与压紧的共同作用下,使h钢与腹板条保持技术规定的位置要求;h钢两侧的焊枪随同下部腹板对中夹紧装置移动,运动到h钢下翼板与腹板条组立形成的焊缝处,从腹板条两侧同时对焊缝进行可靠的组立点焊,使h钢与腹板条形成一体的组立件。

34.作为优选,所述工步7具体包括如下步骤:组立件提升准备:h钢与腹板条在主机内部定位,经组立点焊形成一体组立件后,两侧翼板对中夹紧装置与腹板对中夹紧装置做水平相向远离放松运动,对组立件实行对中松夹;机械吊爪做好对组立件的提升准备。

35.作为优选,所述工步8具体包括如下步骤:组立件提升:在组立件处于松夹状态下,机械吊爪开始向上提升组立件,直至提升至组立件下部的腹板条下表面到输送辊顶部的距离大于待组立的翼板条的厚度并留有安全余量后,停止提升。

36.作为优选,所述工步9具体包括如下步骤:翼板条上料并向主机输送:组立件提升到位后,将与其进行组立的翼板条吊运到主机前端的上料输送装置上,经过初对中后,上料输送辊拖动翼板条向前运行进入主机,此时同一移动机架两侧的两个腹板对中夹紧装置处于最大开度,且具有防止翼板条向上翘起阻碍前行送料的功能,以便翼板条可以在输送辊拖动下,无阻碍的进入主机。

37.作为优选,所述工步10具体包括如下步骤:定位夹紧并组立点焊:翼板条在主机输送装置的拖动下,其前端运行到主机尾部时,与端部定位机构接触,实现翼板条端部定位;主机输送装置停止转动,机械吊爪带动组立件下降,使组立件下部腹板底面与翼板条顶面相接触;上压辊装置向下运行压紧组立件,促使组立件与下部翼板条紧密接触;腹板对中夹紧装置与翼板对中夹紧装置做相向靠近运动,对中夹紧腹板与翼板两侧,使组立件与翼板条保持技术规定的位置要求;组立件两侧的焊枪同时对中靠近移动,运动到组立件下腹板与底部翼板条组立形成的焊缝处,从腹板条两侧同时对焊缝进行可靠的组立点焊,使上部组立件与下部翼板条,通过点焊形成一体的二区格墙组立件。

38.本发明能实现如下有益技术效果:(1)本发明pec钢构件自动组立设备设置了上构件组立机构和下构件组立机构,使组立点焊工作实现自动化,在保证产品质量与生产效率的同时,减轻了生产人员的劳动强度。

39.(2)本发明还设置了上料机构和下料机构,使整个组立工艺更加自动化,大大提高生产率。

附图说明

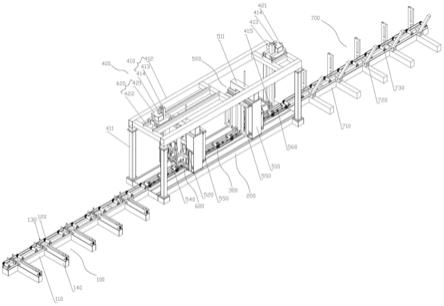

40.图1为本发明组立点焊的pec剪力墙板钢构件之二区格墙板立体图;图2为本发明组立点焊的pec剪力墙板钢构件之三区格墙板立体图;图3为本发明组立点焊的pec剪力墙板钢构件之四区格墙板立体图;图4为本发明pec钢构件自动组立设备的立体图;图4.1为本发明pec钢构件自动组立设备的主视图;图4.2为本发明pec钢构件自动组立设备的俯视图;图4.3为本发明pec钢构件自动组立设备的左视图;图5.1为图4.1中a-a剖视图;图5.2为图4.1中b-b剖视图;图5.3为图4.1中c-c剖视图;图6.1至图6.10为二区格墙板组立过程图;图6.81、图6.91和图6.10.1为三区格墙板组立过程图;标注说明:h钢1,组立腹板2,组立翼板3,上料机构100,上料基座110,上料输送装置120,上料对中翻转装置130,上料90度翻转拨叉131,上料翻转轴132,上料定位立杆133,对中翻转装置底座134,位置调整液压缸135,上料自动推进装置140;主机基座200,主机输送装置300;上构件组立机构400,提升装置410,支架立柱411,支架顶梁412,提升臂413,提升臂驱动装置414,机械吊爪415,平移装置420,移动小车421,横向导轨422;下构件组立机构500,移动机架510,机架顶梁511,上压辊装置520,上压辊机架521,压辊轴承座522,压辊

523,上压辊升降驱动装置530,驱动电机531,减速装置532,传动丝杆533,腹板对中夹紧装置540,直线导轨副541,夹紧架542,腹板夹紧辊543,夹紧溜板544,翼板对中夹紧装置550,翼板组立顶升装置560,焊枪600;下料机构700,下料基座710,下料翻转装置720,下料90度翻转拨叉721,下料翻转轴722,下料翻转装置底座723,下料定位立杆724,下料输送装置730,定位机构800。

具体实施方式

41.为了使本发明的技术手段及其所能达到的技术效果,能够更清楚更完善的披露,兹提供了以下实施例,并结合附图作如下详细说明:(一)本实施例用于pec剪力墙钢构件生产的自动组立点焊设备,主要结构组成及功能特征如下:上料基座:位于主机前部,用于安装支撑上料输送装置及其他对中翻转部件等;上料对中翻转装置:安装在上料基座上,其作用是对提供的组立pec钢构件所用的h钢、翼板及腹板等原料,进行上料对中或翻转90度后对中定位;主要由下列零部件组成(参见图4.1中a-a剖视图5.1):上料自动推进装置:用于将人工吊放到上料自动推进装置上的原料推送到上料输送装置上;上料90度翻转拨叉:用于将输送到上料输送装置上的待组立的腹板条料,由水平姿态翻转90度后,使腹板呈竖立姿态,并与上料定位立杆共同配合,形成宽于腹板厚度的间隙通道,为腹板竖直经过上料输送装置向主机送料进行导向;上料翻转轴:安装在对中翻转装置底座的两侧板上,数组上料90度翻转拨叉均各自通过一上料翻转轴与对重翻转装置底座转动连接,在动力驱动下可绕转轴旋转,实现腹板翻转90度的功能;上料定位立杆:由数组组成,按一定间距排列、安装在对中翻转装置底座上,与上料90度翻转拨叉相对,位于上料输送装置另一侧。当对h钢或翼板条上料时,上料定位立杆移动到上料输送装置的外侧,为原材料提供一定宽度的上料输送通道;当腹板上料时,由位置调整液压缸驱动,使上料定位立杆位于上料输送装置的中部粗定位位置,配合上料90度翻转拨叉,对直立的腹板向主机输送进行约束导向;对中翻转装置底座:安装在上料基座上,用于安装上料90度翻转拨叉及上料定位立杆等部件,共同完成各类原料的翻转与定位功能;位置调整液压缸:安装在对中翻转装置底座端部,与上料定位立杆相连接,并按原材料的不同宽度,带动上料定位立杆位于相应的不同定位位置,为原材料的上料输送提供定位与导向;上料输送装置:居中安装在上料基座上,主要由输送辊、输送辊支架、传动链条与驱动装置组成。用于对生产pec钢构件所用的h钢、翼腹板等材料,在输送辊的拖动下,依次向主机送料,逐步完成pec钢构件的组立工作;主机基座:为设备的主要基础件,用于安装、支撑两组移动机架、主机输送装置及提升装置等,共同完成对构件的夹紧与组立点焊工作;主机输送装置:居中安装在主机基座上,用于支撑、输送组立、点焊的pec零部件及

构件;支架,由4根支架立柱和4根支架顶梁组成,作为提升装置的框架,用于支撑提升装置,完成提升进入主机的各种原材料,做好后续进料与构件组立的准备;支架顶梁:由横顶梁与纵顶梁组成,安装在支架立柱顶部,与支架立柱共同构成提升装置的支架,用于安装支撑提升装置,完成对组立构件的升降运动;所述上构件组立机构由机械吊爪、提升臂、提升臂驱动装置、横向导轨、移动小车组成。

42.移动机架:通过直线导轨安装在主机基座上,用于安装各夹紧辊及组立焊接,左右两个移动机架由机架顶梁连接形成一组稳固的框架式机架,在动力及齿轮齿条传动副的带动下,可沿导轨横向移动,完成对构件的夹紧定位与组立点焊工作;机架顶梁:安装在移动机架的顶部,用于固定连接位于组立构件两侧的移动机架,形成一组稳定的框架式结构,另外上压辊升降驱动装置安装在机架顶梁的底板上;上压辊装置:通过直线导轨副安装在一组移动机架的内侧面,由上压辊机架、压辊轴承座与压辊等零部件组成。在组立点焊过程中,与主机输送装置配合,完成对pec构件的组立下压夹紧;上压辊升降驱动装置:安装在机架顶梁的底板下面,由驱动电机、减速装置与传动丝杆等组成。主要功能是驱动电机与减速装置带动传动丝杆旋转,从而带动上压辊装置做升降运动,实现对组立构件的下压夹紧与提升松夹功能;腹板对中夹紧装置:每组移动机架中,在组立构件两侧各安装两套夹紧装置。每套夹紧装置主要由直线导轨副、夹紧架、腹板夹紧辊及夹紧溜板组成。夹紧装置由水平与竖直导轨副,经夹紧溜板安装在移动机架的侧面,用于对构件上下腹板的侧向对中夹紧。其中每组移动机架的上、下两套腹板对中夹紧装置,上部的是用于夹紧顶部已经组立点焊完毕的构件的腹板或h钢的腹板,下部夹紧装置是用来夹紧本次准备组立点焊的腹板,保证上下等厚的腹板,处于同一竖直平面;翼板对中夹紧装置:由翼板夹紧辊、轴承座、导轨副及驱动装置等组成,利用直线导轨副安装在移动机架的侧面,用于在pec构件组立时,对翼板进行侧向对中夹紧。作为次要夹紧装置,在装置中设置了弹性微调机构,主要是在构件组立过程中,协助腹板对中夹紧装置,起到对翼板的扶持作用;翼板组立顶升装置:数组由连杆机构组成的顶升装置,安装在主机输送装置的机架中间,用于在翼板条组立时,向上顶升翼板,保持翼板处于水平平直状态,并在上压辊装置下压的作用下,夹紧并保证腹板与翼板组立间隙;焊枪:安装在移动机架上,两组移动机架共有8把焊枪,分别用于对组立好的构件顶部与下部焊缝的点焊,使组立件构成一体;下料基座:位于主机后部,用于安装下料输送装置及下料翻转装置等部件,完成组立构件的下料工作;下料翻转装置:由90度翻转拨叉、下料翻转轴、下料翻转装置底座与下料定位立杆组成。用于将完成组立的处于立式状态的pec钢构件,在下料输送装置的拖动下,通过由下料定位立杆和90度翻转拨叉组成的通道约束运行到下料工位,并在下料工位翻转90度形成卧式状态,便于安全吊运下料离线;

下料输送装置:用于将完成组立的pec钢构件,从主机工位输出后,输送到下料工位,准备构件下料;(二)pec钢构件组立点焊设备的具体生产工艺过程如下:装配式建筑体系中的pec钢构件,分为二、三、四区格剪力墙形式。在pec构件组立生产过程中,首先以h钢为首件进行上料,然后依次上料的材料是腹板、翼板等,如果是三、四区格剪力墙,则最后还要由一根h钢构件,作为边部件上料组立;pec钢构件各区格剪力墙外形尺寸见图3所示;下面以二区格墙及三区格墙为例,说明pec钢构件区格墙组立工艺过程,组立工序主要由10个工步组成,具体分析如下:工步1、h钢上料+向主机输送:h钢吊运到主机前端的上料输送装置上,经过初对中后,向前运行送入主机,此时主机两侧的腹板对中夹紧装置,每组移动机架安装四套,按上下位置布置),与翼板对中夹紧装置均处于最大开度,上压辊装置与机械吊爪处于高于h钢高度的位置,以便h钢可以无阻碍进入主机;见图6.1所示;工步2、h钢端部定位+对中夹紧:h钢在主机输送装置的拖动下,其前端运行到主机尾部时,与端部定位机构相接触,实现h钢端部定位;主机输送装置停止转动,主机两侧的腹板对中夹紧装置与翼板对中夹紧装置相向运行,从h钢两侧对h钢的腹板及翼板实行对中夹紧定位;见图6.2所示;工步3、h钢提升准备:h钢在主机内部完成定位后,两侧腹板对中夹紧装置与翼板对中夹紧装置做水平相向远离放松运动,对h钢实行定位松夹;上压辊装置及机械吊爪做下降运动,直至上压辊装置压到h钢上翼板上表面后,停止下降;机械吊爪向h钢做水平靠近移动,直至移动到可以安全提升h钢构件为止;见图6.3所示;工步4、h钢提升:在h钢两侧对中辊均松夹状态下,机械吊爪开始向上提升h钢,直至提升至h钢下翼板下表面到主机输送装置顶部的距离,大于待组立的腹板的宽度并有一定的安全余量后,停止提升;见图6.4所示;工步5、腹板条上料+向主机输送:h钢提升到位后,将与其进行组立的腹板条吊运到主机前端的上料输送装置上,经过初对中后,上料输送装置拖动腹板条向前运行进入主机,此时主机两侧的腹板对中夹紧装置相向靠近移动,使夹紧辊之间形成稍大于腹板厚度的开度,以便腹板条可以在输送辊拖动下,经过腹板夹紧辊形成的可防止竖立的腹板条倾倒的间隙,顺利的送进主机组立位置;见图6.5所示;工步6、定位夹紧+组立点焊:腹板条在输送辊的拖动下,其前端运行到主机尾部时,与端部定位机构相接触,实现腹板条端部定位;主机输送装置停止转动,主机两侧的腹板对中夹紧装置与翼板对中夹紧装置相向运行,从腹板条两侧分别对腹板条及h钢的腹板与翼板实行对中初定位;机械吊爪带动h钢下降,使h钢下翼板下表面与腹板条顶面接触,上压辊装置向下运行压紧h钢,促使h钢与下部腹板条紧密接触,在对中夹紧与压紧的共同作用下,使h钢与腹板条保持技术规定的位置要求;h钢两侧的焊枪装置随同下部腹板对中夹紧装置移动,运动到h钢下翼板与腹板条组立形成的焊缝处,从腹板条两侧同时对焊缝进行可靠的组立点焊,使h钢与腹板条形成一体的组立件;见图6.6所示;工步7、组立件提升准备:h钢与腹板条在主机内部定位,经组立点焊形成一体组立件后,两侧翼板对中夹紧装置与腹板对中夹紧装置做水平相向远离放松运动,对组立件实行对中松夹;机械吊爪做好对组立件的提升准备;见图6.7所示;

工步8、组立件提升:在组立件处于松夹状态下,机械吊爪开始向上提升组立件,直至提升至组立件下部的腹板条下表面到输送辊顶部的距离,大于待组立的翼板条的厚度并有一定的安全余量后,停止提升;见图6.8所示;工步9、翼板条上料+向主机输送:组立件提升到位后,将与其进行组立的翼板条吊运到主机前端的上料输送装置上,经过初对中后,上料输送辊拖动翼板条向前运行进入主机,此时主机两端的腹板对中夹紧装置处于最大开度,且具有防止翼板条向上翘起阻碍前行送料的功能,以便翼板条可以在输送辊拖动下,无阻碍的进入主机;见图6.9所示;工步10、定位夹紧+组立点焊:翼板条在主机输送装置的拖动下,其前端运行到主机尾部时,与端部定位机构接触,实现翼板条端部定位;输送辊停止转动,机械吊爪带动组立件下降,使组立件下部腹板底面与翼板条顶面相接触;上压辊装置向下运行压紧组立件,翼板组立顶升装置向上顶升翼板条,使翼板条下表面与主机的输送辊顶面平齐,促使组立件与下部翼板条紧密接触;腹板对中夹紧装置与翼板对中夹紧装置做相向靠近运动,对中夹紧腹板与翼板两侧,使组立件与翼板条保持技术规定的位置要求;组立件两侧的焊枪装置同时对中靠近移动,运动到组立件下腹板与底部翼板条组立形成的焊缝处,从腹板条两侧同时对焊缝进行可靠的组立点焊,使上部组立件与下部翼板条,通过点焊形成一体的二区格墙组立件;至此,一件pec二区格剪力墙钢构件的组立工作全部完成。完成的组立件通过下料输送装置进行下料,即可开始对下一件pec钢构件进行组立工作;对于三区格剪力墙的组立工序,从工步1至工步7,与二区格剪力墙的组立工序相同,区别在于从工步8起,组立二区格墙时,最后组立的是翼板条,而对于三区格剪力墙,则最后上料组立的是h钢构件,三区格剪力墙的后面几项工步说明如下:工步8、在组立件处于松夹状态下,机械吊爪开始向上提升组立件,直至提升至组立件下腹板的下表面到主机输送装置顶部的距离,大于待组立的h钢高度并有一定的安全余量后,停止提升,见图6.8.1所示;工步9、h钢上料+向主机输送:组立件提升到位后,将与其进行组立的h钢吊运到主机前端的上料输送装置上,经过初对中后,上料输送辊拖动h钢向前运行进入主机,此时主机两端的翼板与腹板对中夹紧装置均处于最大开度,以便h钢可以在输送辊拖动下无阻碍进入主机;见图6.9.1所示;工步10、定位夹紧+组立点焊:h钢原料在主机输送装置的拖动下,其前端运行到主机尾部时,与端部定位机构相接触,实现h钢端部定位;输送辊停止转动,机械吊爪带动组立件下降,使组立件下部腹板底面与h钢顶面相接触;上压辊装置向下运行压紧组立件,促使组立件与下部h钢紧密接触;翼板对中夹紧装置与腹板对中夹紧装置做相向靠近运动,分别对中夹紧翼板与腹板,使组立件与h钢保持技术规定的位置要求;组立件两侧的焊枪装置同时对中靠近移动,运动到组立件下腹板与h钢上翼板组立形成的焊缝处,从腹板条两侧同时对焊缝进行可靠的组立点焊,使组立件与h钢形成一体的三区格墙组立件;依照上述工艺原理,可以组立点焊四区格墙组立件;见图6.10.1所示;(三)本实施例pec钢构件自动组立设备的研发,解决了手工生产存在的生产效率低、劳动强度大等问题,并具有如下一些结构与功能特点:1、本实施例pec钢构件自动组立设备在上料工位,采用上料对中翻转装置处理腹

板条的送料姿态。上料90度翻转拨叉对水平送进的腹板条料,在上料输送装置上进行90度翻转,经上料定位立杆的扶持配合,使腹板条竖立起来,使其保持组立姿态后,由上料输送装置向主机送料;2、本实施例pec钢构件自动组立设备在组立工位,采用腹板对中夹紧装置与翼板对中夹紧装置共同配合作用,对构件进行双对中定位夹紧,其中翼板对中夹紧装置只是起到辅助扶持对中作用,由腹板对中夹紧装置其主要对中定位夹紧作用。每组移动机架配备两套呈上下布置的腹板对中夹紧装置,是为了保证在构件组立过程中,使上下等厚的腹板处于同一平面,确保后续施工安装上下层pec剪力墙时,能够为腹板连接板的装配提供良好条件;3、为了保证构件组立翼板条料时,使处于主机输送装置上的翼板保持要求的平面度,而不会在两输送辊之间的板料出现下凹,致使组立时腹板与翼板间缝隙过大的问题,特在主机输送装置的各辊之间,设置了翼板组立顶升装置,在构件组立时,翼板组立顶升装置顶起翼板,使翼板条料始终保持一定的水平平面度;4、本实施例pec钢构件自动组立设备,在下料工位设置了下料翻转装置,使竖直组立的pec钢构件,通过下料翻转装置翻转90度,处于水平卧式姿态进行下料;以上内容是结合本发明的优选实施方式对所提供技术方案所作的进一步详细说明,不能认定本发明具体实施只局限于上述这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1