不锈钢防火瓦自动化生产工艺的制作方法

1.本技术涉及不锈钢瓦生产技术领域,尤其涉及不锈钢防火瓦自动化生产工艺。

背景技术:

2.不锈钢瓦是一种新型的屋面瓦建材,因为主材为不锈钢,所以被称作不锈钢瓦,不锈钢瓦一般都是不锈钢片通过压合成型,再在不锈钢瓦片的正面、反面以及侧面涂覆一层聚氨酯发泡防火材料,聚氨酯,全名为聚氨基甲酸酯,是一种高分子化合物,聚氨酯又分为软质聚氨酯、硬质聚氨酯塑料和聚氨酯弹性体,软质聚氨酯主要是具有热塑性的线性结构,它比pvc发泡材料有更好的稳定性、耐化学性、回弹性和力学性能,具有更小的压缩变型性。隔热、隔音、抗震、防毒性能良好。因此用作包装、隔音、过滤材料。硬质聚氨酯塑料质轻、隔音、绝热性能优越、耐化学药品,电性能好,易加工,吸水率低。它主要用于建筑、汽车、航空工业、保温隔热的结构材料。聚氨酯弹性体性能介于塑料和橡胶之间,耐油,耐磨,耐低温,耐老化,硬度高,有弹性。主要用于制鞋工业和医疗业。聚氨酯还可以制作粘合剂、涂料、合成革等。

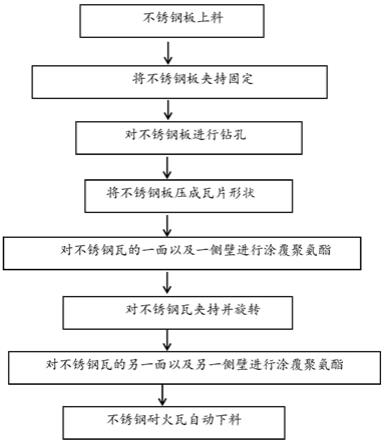

3.如附图12所示,现有技术中不锈钢防火瓦的生产,包括以下步骤,首先,需要在不锈钢上冲孔,然后转移到成型机上,成型为瓦状,然后再在表面以及侧面涂覆聚氨酯发泡防火材料,最后获得所需的不锈钢防火瓦;目前都是通过不同设备进行操作,中途需要人工进行转运,十分麻烦,而且人工成本较高,现亟需设计不锈钢防火瓦自动化生产工艺用以解决上述问题。

技术实现要素:

4.本技术实施例提供不锈钢防火瓦自动化生产工艺,包括以下步骤:

5.步骤1.不锈钢板上料:设置固定底板、上料部件、移动部件、成型部件、涂覆部件、旋转部件和下料部件,所述固定底板上开设有与移动部件相配合的滑动槽以及与下料部件相配合的矩形孔,并且固定底板的底部安装有与移动部件相配合的第一齿条,所述上料部件、移动部件、成型部件、涂覆部件和旋转部件间隔设置在固定底板的顶部,并且移动部件的输出端穿过滑动槽延伸至固定底板的底部,所述固定底板的顶部呈竖直状安装有第一冂型框,所述第一冂型框的顶部安装有钻孔电机,所述钻孔电机的输出端穿过第一冂型框顶部延伸至第一冂型框内,所述下料部件设置在固定底板的底部,并且下料部件的输出端穿过矩形孔延伸设置,所述固定底板的底部呈竖直状间隔安装有若干第一支撑脚,所述固定底板上铰接有与矩形孔相连通的拉板,首先将若干不锈钢板层叠放置于上料部件的上料框内,然后驱动移动部件的第一电机工作带动第一齿轮转动,通过第一齿轮与第一齿条相啮合带动第一滑动板朝向上料框方向移动,使得两个第三滑动板与挡板发生挤压,带动第四滑动板向上滑动,接着驱动第一气缸工作带动推料板将一个不锈钢板推送至承托块的顶部,通过两个第四滑动板防止不锈钢板移动幅度过大导致掉落;

6.步骤2.将不锈钢板夹持固定:随后驱动第二电机工作带动第一螺杆转动,通过两

个夹紧块分别与第一螺杆的双螺纹处螺纹连接带动两个夹紧块的两端夹持固定,防止不锈钢板的位置发生偏移;

7.步骤3.对不锈钢板进行钻孔:继续驱动第一电机工作带动第一滑动板移动至钻孔电机的下方,驱动第三电机和钻孔电机同时工作,第三电机工作带动第二螺杆转动,通过第二螺杆与滑动框螺纹连接带动滑动框上升,既而带动不锈钢板上升钻孔;

8.步骤4.将不锈钢板压成瓦片形状:钻孔完成后,驱动第一电机工作带动不锈钢板移动至压合板的正下方,接着驱动第三电机和成型部件的两个油缸同时工作,使得不锈钢板被压成瓦片形状,获得不锈钢瓦;

9.步骤5.对不锈钢瓦的一面以及一侧壁进行涂覆聚氨酯:驱动第一电机工作带动不锈钢瓦移动至涂覆部件的波浪毛刷的正下方,驱动第三电机工作带动不锈钢瓦向上移动抵触波浪毛刷,带动波浪毛刷同步向上滑动,通过第二滑动板向上挤压出液管,使得出液管的若干出液孔进入储液箱内,使得储液箱内的聚氨酯液体穿过出液管和圆孔进入波浪毛刷内,对不锈钢瓦的一面以及一侧壁进行涂覆聚氨酯;

10.步骤6.对不锈钢瓦夹持并旋转:接着驱动第一电机工作带动不锈钢瓦移动至旋转部件的第四冂型框的下方,驱动第四电机工作带动第一转动杆转动,通过两个第二齿轮相啮合带动第二转动杆转动,再通过同步带套设在两个同步轮上带动第三转动杆同步反向转动,既而使得两个卡合块将不锈钢瓦夹持,接着驱动第二电机和第三电机工作,第二电机工作将不锈钢瓦松开,第三电机工作带动承托块向下移动,接着驱动第五电机工作带动对应的卡合块旋转,从而带动不锈钢瓦旋转;

11.步骤7.对不锈钢瓦的另一面以及另一侧壁进行涂覆聚氨酯:再使承托块上升承托不锈钢瓦,重复上述涂覆步骤,将不锈钢瓦的另一面以及另一侧壁涂覆聚氨酯,获得不锈钢耐火瓦;

12.步骤8.不锈钢耐火瓦自动下料:涂覆完成后,驱动第四电机工作将不锈钢瓦夹持,驱动第一电机工作带动第一滑动板移动至上料框处准备下次操作,接着驱动下料部件的第二气缸工作带动推动板将支撑框推送至不锈钢瓦的下方,驱动第四电机工作将不锈钢瓦放置于承载板的顶部,通过若干第三弹簧使得支撑框内的承载面始终处于支撑框的顶部,接着驱动第二气缸复位,通过两个第二弹簧带动支撑框复位,防止支撑框影响第二块不锈钢瓦的旋转操作。

13.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

14.本发明的工艺设计巧妙,工序之间衔接顺畅,实现了不锈钢板上料、将不锈钢板夹持固定、对不锈钢板进行钻孔、将不锈钢板被压成瓦片形状、对不锈钢瓦的一面以及一侧壁进行涂覆聚氨酯、对不锈钢瓦夹持并旋转、对不锈钢瓦的另一面以及另一侧壁进行涂覆聚氨酯以及不锈钢耐火瓦自动下料,提高了不锈钢耐火瓦的生产速度,节约了人工,降低了生产成本,具有显著的经济效益,减去了中途需要人工进行转运的步骤,提高了工作效率。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

16.图1为本发明第一角度的立体结构示意图;

17.图2为本发明第二角度的立体结构示意图;

18.图3为本发明上料部件的立体结构示意图;

19.图4为本发明移动部件的立体结构示意图;

20.图5为本发明移动部件的局部立体结构剖视示意图;

21.图6为本发明成型部件的立体结构示意图;

22.图7为本发明涂覆部件的局部立体结构剖视示意图;

23.图8为图7中a处的放大图;

24.图9为本发明旋转部件的立体结构示意图;

25.图10为本发明下料部件的局部立体结构剖视示意图;

26.图11为本发明阻挡部件的立体结构示意图;

27.图12为本发明的产品图;

28.图13为本发明的工艺流程图。

29.图中:固定底板1、上料部件2、上料框21、第一气缸22、推料板23、第一支撑板24、第二支撑脚25、移动部件3、第一滑动板31、第一电机32、第一齿轮33、滑动框34、第二电机35、第一螺杆36、第三电机37、第二螺杆38、第一限位柱39、承托块40、夹紧块41、l型块42、成型部件5、第二冂型框51、压合块52、油缸53、涂覆部件6、第三冂型框61、第二滑动板62、波浪毛刷63、储液箱64、套管65、出液管66、第一限位环67、第一弹簧68、旋转部件7、第四冂型框71、第四电机72、第一转动杆73、第二转动杆74、第三转动杆75、第五电机76、同步带77、旋转板78、卡合块79、第二齿轮80、同步轮81、下料部件9、第二支撑板91、第三支撑板92、第二气缸93、推动板94、移动板95、支撑组件96、支撑框961、承载板962、第三弹簧963、第二限位柱97、第二弹簧98、限位块99、滑动槽10、矩形孔11、第一齿条12、第一冂型框13、钻孔电机14、第一支撑脚15、拉板16、阻挡部件17、第三滑动板171、第四滑动板172、限位框173、第三限位柱174、第四弹簧175、滑块176、挡板18、不锈钢瓦19。

具体实施方式

30.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.以下结合附图,详细说明本技术各实施例提供的技术方案。

32.本实施例,如图1至图13所示,不锈钢防火瓦自动化生产工艺,包括以下步骤:

33.步骤1.不锈钢板上料:设置固定底板1、上料部件2、移动部件3、成型部件5、涂覆部件6、旋转部件7和下料部件9,所述固定底板1上开设有与移动部件3相配合的滑动槽10以及与下料部件9相配合的矩形孔11,并且固定底板1的底部安装有与移动部件3相配合的第一齿条12,所述上料部件2、移动部件3、成型部件5、涂覆部件6和旋转部件7间隔设置在固定底板1的顶部,并且移动部件3的输出端穿过滑动槽10延伸至固定底板1的底部,所述固定底板1的顶部呈竖直状安装有第一冂型框13,所述第一冂型框13的顶部安装有钻孔电机14,所述钻孔电机14的输出端穿过第一冂型框13顶部延伸至第一冂型框13内,所述下料部件9设置在固定底板1的底部,并且下料部件9的输出端穿过矩形孔11延伸设置,所述固定底板1的底

部呈竖直状间隔安装有若干第一支撑脚15,所述固定底板1上铰接有与矩形孔11相连通的拉板16,加工时,首先将若干不锈钢板层叠放置于上料框21内,然后驱动第一电机32工作带动第一齿轮33转动,通过第一齿轮33与第一齿条12相啮合带动第一滑动板31朝向上料框21方向移动,使得两个第三滑动板171与挡板18发生挤压,带动第四滑动板172向上滑动,接着驱动第一气缸22工作带动推料板23将一个不锈钢板推送至承托块40的顶部,通过两个第四滑动板172防止不锈钢板移动幅度过大导致掉落;

34.步骤2.将不锈钢板夹持固定:随后驱动第二电机35工作带动第一螺杆36转动,通过两个夹紧块41分别与第一螺杆36的双螺纹处螺纹连接带动两个夹紧块41将不锈钢板的两端夹持固定,防止不锈钢板的位置发生偏移;

35.步骤3.对不锈钢板进行钻孔:继续驱动第一电机32工作带动第一滑动板31移动至钻孔电机14的下方,驱动第三电机37和钻孔电机14同时工作,第三电机37工作带动第二螺杆38转动,通过第二螺杆38与滑动框34螺纹连接带动滑动框34上升,既而带动不锈钢板上升钻孔;

36.步骤4.将不锈钢板压成瓦片形状:钻孔完成后,驱动第一电机32工作带动不锈钢板移动至压合板的正下方,接着驱动第三电机37和两个油缸53同时工作,使得不锈钢板被压成瓦片形状,获得不锈钢瓦19;

37.步骤5.对不锈钢瓦的一面以及一侧壁进行涂覆聚氨酯:驱动第一电机32工作带动不锈钢瓦19移动至波浪毛刷63的正下方,驱动第三电机37工作带动不锈钢瓦19向上移动抵触波浪毛刷63,带动波浪毛刷63同步向上滑动,通过第二滑动板62向上挤压出液管66,使得出液管66的若干出液孔进入储液箱64内,使得储液箱64内的聚氨酯液体穿过出液管66和圆孔进入波浪毛刷63内,对不锈钢瓦19的一面以及一侧壁进行涂覆聚氨酯;

38.步骤6.对不锈钢瓦夹持并旋转:接着驱动第一电机32工作带动不锈钢瓦19移动至第四冂型框71的下方,驱动第四电机72工作带动第一转动杆73转动,通过两个第二齿轮80相啮合带动第二转动杆74转动,再通过同步带77套设在两个同步轮81上带动第三转动杆75同步反向转动,既而使得两个卡合块79将不锈钢瓦19夹持,接着驱动第二电机35和第三电机37工作,第二电机35工作将不锈钢瓦19松开,第三电机37工作带动承托块40向下移动,接着驱动第五电机76工作带动对应的卡合块79旋转,从而带动不锈钢瓦19旋转;

39.步骤7.对不锈钢瓦的另一面以及另一侧壁进行涂覆聚氨酯:再使承托块40上升承托不锈钢瓦19,重复上述涂覆步骤,将不锈钢瓦19的另一面以及另一侧壁涂覆聚氨酯,获得所需的不锈钢防火瓦;

40.步骤8.不锈钢耐火瓦自动下料:涂覆完成后,驱动第四电机72工作将不锈钢瓦19夹持,驱动第一电机32工作带动第一滑动板31移动至上料框21处准备下次操作,接着驱动第二气缸93工作带动推动板94将支撑框961推送至不锈钢瓦19的下方,驱动第四电机72工作将不锈钢瓦19放置于承载板962的顶部,通过若干第三弹簧963使得支撑框961内的承载面始终处于支撑框961的顶部,接着驱动第二气缸93复位,通过两个第二弹簧98带动支撑框961复位,防止支撑框961影响第二块不锈钢瓦19的旋转操作,综上所述,本装置减去了中途需要人工进行转运的步骤,降低了人工成本,提高了工作效率。

41.具体的,所述上料部件2包括上料框21、第一气缸22、推料板23、第一支撑板24和若干第二支撑脚25,所述第一支撑板24和若干第二支撑脚25均呈竖直状安装在固定底板1的

顶部,所述上料框21安装在若干第二支撑脚25的顶部,所述第一气缸22安装在第一支撑板24的一侧,并且第一气缸22的输出端穿过第一支撑板24侧壁延伸至第一支撑板24的另一侧外,所述推料板23呈水平状设置在第一支撑板24和上料框21之间,并且推料板23的一端与第一气缸22的输出端固定连接,所述推料板23的另一端穿过上料框21侧壁延伸至上料框21内,通过推料板23控制不锈钢板的单次上料量。

42.具体的,所述移动部件3包括第一滑动板31、第一电机32、第一齿轮33、滑动框34、第二电机35、第一螺杆36、第三电机37、第二螺杆38、第一限位柱39、承托块40、两个夹紧块41和两个l型块42,所述第一滑动板31呈水平状滑动设置在固定底板1的顶部,所述第一电机32安装在第一滑动板31的顶部,并且第一电机32的输出端依次穿过第一滑动板31和滑动槽10延伸至固定底板1的底部,所述第一齿轮33安装在第一电机32的输出端上,并且第一齿轮33与第一齿条12相啮合,两个所述l型块42呈竖直状对称安装在第一滑动板31的顶部,所述滑动框34滑动设置在两个l型块42之间,所述第一螺杆36呈水平状转动设置在滑动框34内,并且第一螺杆36呈双螺纹设置,两个所述夹紧块41分别套设在第一螺杆36的双螺纹处,并且两个夹紧块41分别与第一螺杆36的双螺纹处螺纹连接,两个所述夹紧块41的顶部均穿过滑动框34顶部延伸设置,所述第二电机35滑动设置在一个l型块42的外侧,并且第二电机35的输出端穿过l型块42与滑动框34与第一螺杆36的一端固定连接,所述第三电机37安装在滑动框34的底部,所述第二螺杆38呈竖直状安装在第三电机37的输出端上,并且第二螺杆38的顶部穿过滑动框34与一个l型块42转动连接,所述第二螺杆38与滑动框34螺纹连接,所述第一限位柱39呈竖直状安装在另一个l型块42的内顶部,并且第一限位柱39的底部穿过滑动框34与第一滑动板31固定连接,所述承托块40呈水平状安装在滑动框34的顶部,驱动第一电机32工作带动第一齿轮33转动,通过第一齿轮33与第一齿条12相啮合带动第一滑动板31沿第一齿条12的长度方向移动,驱动第二电机35工作带动第一螺杆36转动,通过两个夹紧块41分别与第一螺杆36的双螺纹处螺纹连接带动两个夹紧块41将不锈钢板的两端夹持固定,防止不锈钢板的位置发生偏移。

43.具体的,所述成型部件5包括第二冂型框51、压合块52和两个油缸53,所山谷第二冂型框51安装在固定底板1的顶部,两个所述油缸53间隔安装在第二冂型框51的顶部,并且两个油缸53的输出端均穿过第二冂型框51顶部延伸至第二冂型框51内,所述压合块52呈水平状安装在两个油缸53的输出端上,并且压合块52的底部开设有与承托块40相配合的波浪形凹槽,通过波浪形凹槽对不锈钢瓦19的形状进行限定。

44.具体的,所述涂覆部件6包括第三冂型框61、第二滑动板62、波浪毛刷63、储液箱64、套管65、出液管66、第一限位环67和第一弹簧68,所述第三冂型框61安装在固定底板1的顶部,所述储液箱64安装在第三冂型框61的顶部,所述套管65安装在储液箱64的底部,并且套管65的底部穿过第三冂型框61延伸至第三冂型框61内,所述出液管66滑动设置在套管65内,并且出液管66的底部穿过套管65延伸至套管65的底部外,所述第一限位环67和第一弹簧68均套设在出液管66上,并且第一弹簧68的两端分别与第一限位环67顶部以及套管65的内顶部固定连接,所述出液管66顶端的外侧壁上开设有若干出液孔,所述第二滑动板62呈水平状滑动设置在第三冂型框61内,并且第二滑动板62上开设有与出液管66相配合的圆孔,所述波浪毛刷63安装在第二滑动板62的底部,通过第一弹簧68给予出液管66向下的作用力,防止储液箱64内的液体穿过出液孔外泄。

45.具体的,所述旋转部件7包括第四冂型框71、第四电机72、第一转动杆73、第二转动杆74、第三转动杆75、第五电机76、同步带77、两个旋转板78、两个卡合块79、两个第二齿轮80和两个同步轮81,所述第四冂型框71安装在固定底板1的顶部,所述第一转动杆73、第二转动杆74和第三转动杆75均呈水平状间隔转动设置在第四冂型框71内,所述第四电机72安装在第四冂型框71的外侧壁上,并且第四电机72的输出端穿过第四冂型框71与第一转动杆73的一端固定连接,两个所述旋转板78分别安装在第一转动杆73和第三转动杆75的外侧壁上,两个所述卡合块79分别转动设置在两个旋转板78相对的一侧,所述第五电机76安装在一个旋转板78的另一侧,并且第五电机76的输出端穿过旋转板78与对应的卡合块79中端固定连接,两个所述第二齿轮80分别套设在第一转动杆73和第二转动杆74上,并且两个第二齿轮80相互啮合,两个所述同步轮81分别套设在第二转动杆74和第三转动杆75上,所述同步带77套设在两个同步轮81上,驱动第四电机72工作带动第一转动杆73转动,通过两个第二齿轮80相啮合带动第二转动杆74转动,再通过同步带77套设在两个同步轮81上带动第三转动杆75同步反向转动,既而使得两个卡合块79将不锈钢瓦19夹持,接着驱动第五电机76工作带动对应的卡合块79旋转,从而带动不锈钢瓦19旋转。

46.具体的,所述下料部件9包括第二支撑板91、第三支撑板92、第二气缸93、推动板94、移动板95、支撑组件96、两个第二限位柱97、两个第二弹簧98和两个限位块99,所述第二支撑板91和第三支撑板92均呈竖直状间隔安装在固定底板1的底部,两个所述第二限位柱97均呈水平状间隔滑动设置在第二支撑板91的一侧,并且两个第二限位柱97均穿过第二支撑板91延伸设置,两个所述限位块99分别安装在两个第二限位柱97的一端,所述移动板95安装在两个第二限位柱97的另一端,所述第二气缸93安装在第三支撑板92的一侧,并且第二气缸93的输出端穿过第三支撑板92延伸至第三支撑板92的另一侧,所述推动板94安装在第二气缸93的输出端上,所述支撑组件96包括支撑框961、承载板962和若干第三弹簧963,所述支撑框961滑动设置在矩形孔11内,所述承载板962呈水平状滑动设置在支撑框961内,若干所述第三弹簧963呈矩形状间隔安装在承载板962以及支撑框961的内底部之间,通过若干第三弹簧963使得支撑框961内的承载面始终处于支撑框961的顶部。

47.具体的,所述滑动框34的底部对称设置有两个阻挡部件17,并且每个阻挡部件17的输出端均穿过滑动框34侧壁延伸至滑动框34的顶部外,所述固定底板1的顶部呈竖直状安装有与两个阻挡部件17相配合的挡板18,每个所述阻挡部件17均包括第三滑动板171、第四滑动板172、两个限位框173、两个第三限位柱174、两个第四弹簧175和两个滑块176,所述第三滑动板171滑动设置在滑动框34的底部,所述第四滑动板172滑动设置在滑动框34的侧壁上,并且第四滑动板172的底部呈倾斜设置,两个所述限位框173对称设置在第四滑动板172的两侧,并且两个限位框173均与滑动框34固定连接,两个所述滑块176对称安装在第四滑动板172的两侧,并且两个滑块176分别与两个限位框173滑动连接,两个所述第三限位柱174均呈竖直状安装在两个限位框173内,并且两个第三限位柱174分别与两个滑块176滑动连接,两个所述第四弹簧175分别套设在两个第三限位柱174上,并且每个第四弹簧175的两端均分别与对应限位框173以及滑块176固定连接,当第三滑动板171与挡板18发生挤压时,带动第四滑动板172向上滑动对不锈钢板进行限位,防止不锈钢板移动幅度过大导致掉落。

48.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同

替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1