一种轮辐通风孔自动加工设备的制作方法

1.本发明涉及轮辐加工领域,具体涉及一种轮辐通风孔自动加工设备。

背景技术:

2.在对轮辐进行加工时,往往需要在轮辐的侧面冲上一圈通风孔,为了避免轮辐在冲孔的过程中发生变形,往往会使得轮辐呈倾斜装再对其进行冲孔,在这个过程中,需要工人频繁的旋转轮辐,使得轮辐改变位置,才能对轮辐上冲孔,这个过程往往消耗工人大量的时间,且消耗工人大量的体力,进而降低工作效率,且冲孔后,还需要工人通过双手将轮辐取出,再将新的待加工件放上,由于轮辐重量较高,工人取出轮辐的过程也会消耗大量的体力。

3.我国专利申请号:cn201120565426.3;公开了一种冲裁钢制车轮通风孔的冲压模具,该种冲裁钢制车轮通风孔的冲压模具通过改变冲裁通风孔模具的结构,将冲孔凹模为环状镶体结构,使凹模固定在环状定位圈中,不容易崩刃、破裂;同时,工件和凹模贴合良好,冲裁后变形小,冲孔后工件外圆的跳动量在0.3

‑

0.7,大幅度提高了产品的合格率,降低了生产成本。但该方案还是无法起到自动下料和自动旋转冲孔的作用。

4.因此该方案具有以下缺点:

5.1、该方案需要工人进行手动旋转,消耗工人大量的时间和体力。

6.2、且该方案需要工人进行取下轮辐,无法进行自动下料。

技术实现要素:

7.本发明的目的在于提供一种轮辐通风孔自动加工设备。

8.为达此目的,本发明采用以下技术方案:

9.提供一种轮辐通风孔自动加工设备,包括定位旋转推升机构、冲孔机、支撑台、倾斜放置台、卡位模具、轮辐、两个侧压导料机构、传动机构和定位开合机构,支撑台固定安装在地面上,倾斜放置台固定安装在支撑台的台面上,卡位模具呈倾斜固定安装在倾斜放置台的台面上,用于供冲孔机插入冲孔,两个侧压导料机构位于倾斜放置台的左右侧,且两个侧压导料机构沿着倾斜放置台的中心横截面呈对称设置,冲孔机位于倾斜放置台顶端的一侧,两个定位开合机构分别位于两个侧压导料机构的正上方,且两个定位开合机构分别固定安装在两个侧压导料机构上,两个定位开合机构分别通过两个传动机构与两个侧压导料机构传动连接,两个传动机构均固定安装在支撑台上,定位旋转推升机构固定安装在倾斜放置台的底部,用于带动放置在卡位模具上的轮辐进行旋转且定位上升,卡位模具的中部开设有供轮辐安装的圆形通孔。

10.进一步的,定位旋转推升机构包括驱动电机、小齿轮、大齿轮、外管、内柱、支转板、定位柱、安装底板和五个定位柱,安装底板位于圆形通孔内,安装底板的外缘与圆形通孔的内壁贴合,内柱的底部固定安装在安装底板的底部,内柱插设在外管内,五个定位柱固定安装在安装底板的顶部,且五个定位柱沿安装底板的圆周方向均匀分布,卡柱固定安装在内

柱的外缘上,且外管内开设有供卡柱穿过的弧形斜槽,外管的底部穿过支转板,支转板固定安装在倾斜放置台上,外管的外缘上设置有定位环,定位环的底部与支转板的顶部接触,大齿轮固定安装在外管的外缘上,且小齿轮与大齿轮啮合,小齿轮固定安装在驱动电机的输出端上,驱动电机通过电机座固定安装在倾斜放置台上。

11.进一步的,定位旋转推升机构还包括条形抵板和升降限位块,条形抵板固定安装在安装底板的底部,升降限位块位于条形抵板靠近弧形斜槽顶端的一侧,且升降限位块的底端位于条形抵板底端的上方。

12.进一步的,每个侧压导料机构均包括条形三角块、直角折弯板、第一限位板、第一导板、底板、两个第一导柱、第一抵触弹簧和直线轴承,条形三角块的斜面与轮辐的外缘抵触,条形三角块固定安装在直角折弯板的底部,两个第一导柱的一端与直角折弯板固定连接,两个第一导柱的另一端穿过两个直线轴承,第一限位板固定安装在两个第一导柱的另一端上,且两个第一导柱分别与两个直线轴承滑动连接,两个直线轴承固定安装在第一导板上,底板固定安装在第一导板的底部,底板的底部设置有两个用于支撑的支撑管,两个第一抵触弹簧分别套设在两个第一导柱上,且每个第一抵触弹簧的一端与直角折弯板抵触,另一端与直线轴承抵触。

13.进一步的,每个定位开合机构均包括弹性抵触机构固定安装在第一导板上,第二导板固定安装在弹性抵触机构上,两个第二导柱的顶部穿过第二导板,第二导板上开设有供第二导柱穿过的导孔,两个第二导柱的底端固定安装在安装顶板上,每个第二导柱的顶端均设置有定位圆板,弧形底板固定安装在安装顶板的一侧上,弧形侧板固定安装在弧形底板上,三角块固定安装在安装顶板的底部,抵板位于三角块的正下方,且抵板通过连接板固定安装在底板上,安装顶板的顶部与传动机构传动连接,条形三角块上开设有供抵板穿过的避让缺口。

14.进一步的,传动机构包括拉绳、支撑板、两个导线轮、侧板和支撑轴,拉绳绕卷在两个导线轮上,且拉绳的一端与安装顶板固定连接,拉绳的另一端与第一限位板固定连接,两个支撑轴分别与两个导线轮转动连接,每个支撑轴的两端分别与两个侧板固定连接,支撑板固定安装在支撑台上,且支撑板的顶部与侧板固定连接。

15.进一步的,弹性抵触机构包括第三导板、第二限位板、安装竖板、两个第三导柱和第二抵触弹簧,第三导板通过弯板固定安装在第一导板上,两个第三导柱的一端穿过第三导板,第三导板上开设有供第三导柱穿过的导孔,第二限位板固定安装在两个第三导柱的一端上,安装竖板固定安装在两个第三导柱的另一端上,两个第二抵触弹簧分别套设在两个第三导柱上,且每个第二抵触弹簧的一端与第三导板抵触,另一端与安装竖板抵触。

16.本发明的有益效果:

17.1、该轮辐通风孔自动加工设备,通过定位旋转推升机构,起到了三个效果,其一,能够带动轮辐在卡位模具上进行自动旋转,替代了工人旋转,其二,减少旋转时轮辐和卡位模具之间的抵触力,进而减少卡位模具被轮辐的磨损,增加卡位模具的使用寿命,其三,还起到定位推升轮辐的作用,使得轮辐滑动侧压导料机构上,且定位旋转推升机构还能自动复位,因此,定位旋转推升机构起到自动下料的作用。

18.2、通过侧压导料机构,起到了三个效果,其一,当定位旋转推升机构向上推动时,通过条形三角块起到自动打开的作用,其二,条形三角块一方面起到对轮辐进行抵触的作

用,使得轮辐压紧在卡位模具上,不会被冲孔机带起,其三,轮辐上推时,使得两个直角折弯板避让开轮辐,供两个直角折弯板对轮辐底部进行抵触,使得轮辐与定位柱分离下料,替代人工下料,降低工人劳动强度。

19.3、通过传动机构和定位开合机构结合,起到两个效果,其一,通过弧形底板和弧形侧板对轮辐起到定心的作用,其二,起到拉动传动机构的作用,使得侧压导料机构避让开下降的三角块,替代了工人打开侧压导料机构,使得工人能够双手抓住轮辐,方便工人放置。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍。

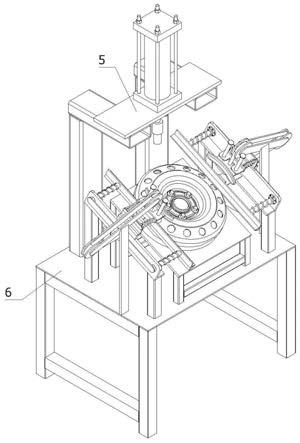

21.图1为本发明的立体结构示意图;

22.图2为本发明的局部立体结构示意图;

23.图3为本发明的局部立体结构示意图;

24.图4为本发明的局部立体结构示意图;

25.图5为本发明的局部透视图;

26.图6为定位旋转推升机构的立体结构示意图;

27.图7为本发明的局部立体结构示意图;

28.图8为定位旋转推升机构的立体结构分解示意图;

29.图9为侧压导料机构的立体结构示意图;

30.图10为侧压导料机构的立体结构示意图;

31.图11为定位开合机构的立体结构示意图;

32.图12为定位开合机构的立体结构示意图;

33.图13为本发明的局部立体结构示意图;

34.图14为本发明的局部立体结构分解示意图;

35.图15为弹性抵触机构的立体结构示意图;

36.图中:

37.1、侧压导料机构;1a、条形三角块;1b、直角折弯板;1c、第一导柱;1d、第一抵触弹簧;1e、直线轴承;1f、第一限位板;1i、第一导板;1j、底板;

38.2、传动机构;2a、拉绳;2b、导线轮;2c、侧板;2d、支撑轴;2e、支撑板;

39.3、定位开合机构;3a、弹性抵触机构;3a1、第三导板;3a2、第三导柱;3a3、第二限位板;3a4、第二抵触弹簧;3a5、安装竖板;3b、三角块;3c、安装顶板;3d、弧形底板;3e、弧形侧板;3f、第二导板;3h、第二导柱;3i、抵板;

40.4、定位旋转推升机构;4a、驱动电机;4b、小齿轮;4c、大齿轮;4d、外管;4d1、弧形斜槽;4e、内柱;4k、支转板;4f、卡柱;4h、安装底板;4y、定位柱;4i、条形抵板;4j、升降限位块;

41.5、冲孔机;6、支撑台;7、倾斜放置台;8、卡位模具;8a、圆形通孔;9、轮辐。

具体实施方式

42.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

43.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本

专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

44.参照图1至图15所示的一种轮辐通风孔自动加工设备,包括定位旋转推升机构4、冲孔机5、支撑台6、倾斜放置台7、卡位模具8、轮辐9、两个侧压导料机构1、传动机构2和定位开合机构3,支撑台6固定安装在地面上,倾斜放置台7固定安装在支撑台6的台面上,卡位模具8呈倾斜固定安装在倾斜放置台7的台面上,用于供冲孔机5插入冲孔,两个侧压导料机构1位于倾斜放置台7的左右侧,且两个侧压导料机构1沿着倾斜放置台7的中心横截面呈对称设置,冲孔机5位于倾斜放置台7顶端的一侧,两个定位开合机构3分别位于两个侧压导料机构1的正上方,且两个定位开合机构3分别固定安装在两个侧压导料机构1上,两个定位开合机构3分别通过两个传动机构2与两个侧压导料机构1传动连接,两个传动机构2均固定安装在支撑台6上,定位旋转推升机构4固定安装在倾斜放置台7的底部,用于带动放置在卡位模具8上的轮辐9进行旋转且定位上升,卡位模具8的中部开设有供轮辐9安装的圆形通孔8a。

45.定位旋转推升机构4包括驱动电机4a、小齿轮4b、大齿轮4c、外管4d、内柱4e、支转板4k、定位柱4y、安装底板4h和五个定位柱4y,安装底板4h位于圆形通孔8a内,安装底板4h的外缘与圆形通孔8a的内壁贴合,内柱4e的底部固定安装在安装底板4h的底部,内柱4e插设在外管4d内,五个定位柱4y固定安装在安装底板4h的顶部,且五个定位柱4y沿安装底板4h的圆周方向均匀分布,卡柱4f固定安装在内柱4e的外缘上,且外管4d内开设有供卡柱4f穿过的弧形斜槽4d1,外管4d的底部穿过支转板4k,支转板4k固定安装在倾斜放置台7上,外管4d的外缘上设置有定位环,定位环的底部与支转板4k的顶部接触,大齿轮4c固定安装在外管4d的外缘上,且小齿轮4b与大齿轮4c啮合,小齿轮4b固定安装在驱动电机4a的输出端上,驱动电机4a通过电机座固定安装在倾斜放置台7上。通过控制器控制驱动电机4a进行工作,将使得驱动电机4a带动小齿轮4b进行运动,使得小齿轮4b带动大齿轮4c进行旋转,大齿轮4c将带动外管4d进行旋转,外管4d通过卡柱4f和弧形斜槽4d1带动内柱4e进行转动,由于轮辐9被两个侧压导料机构1进行抵触,使得轮辐9被压紧在卡位模具8上,由于轮辐9和卡位模具8旋转时的摩擦力小于两个侧压导料机构1的抵触力之和,将使得安装底板4h无法将轮辐9进行上推,只能带动轮辐9进行旋转,通过内柱4e带动安装底板4h和五个定位柱4y进行旋转,将使得五个定位柱4y带动轮辐9进行旋转,旋转一次的距离为两个通风孔之间的距离,也叫一个工位,每旋转一个工位,控制器将控制冲孔机5进行工作一次,使得冲孔机5对轮辐9的表面进行冲孔;

46.通过这种方式,一方面,能够带动轮辐9在卡位模具8上进行自动旋转,替代了工人旋转,另一方面,减少旋转时轮辐9和卡位模具8之间的抵触力,进而减少卡位模具8被轮辐9的磨损,增加卡位模具8的使用寿命。

47.定位旋转推升机构4还包括条形抵板4i和升降限位块4j,条形抵板4i固定安装在安装底板4h的底部,升降限位块4j位于条形抵板4i靠近弧形斜槽4d1顶端的一侧,且升降限位块4j的底端位于条形抵板4i底端的上方。由于工人将轮辐9放置在卡位模具8上时,冲孔机5对轮辐9上冲孔一次,当轮辐9上所有通风孔都被冲出后,还需要旋转最后一个工位,这个工位叫做复位工位,而升降限位块4j就在这个工位的下方;

48.整个复位的过程为:随着安装底板4h的旋转,安装底板4h将带动条形抵板4i与升降限位块4j接触,由于条形抵板4i被升降限位块4j抵触,将无法进行旋转,但外管4d依旧在

旋转运动,但内柱4e无法进行旋转,此时,卡柱4f将进行沿着弧形斜槽4d1进行上滑的过程中,当旋转一端距离时,条形抵板4i的底部将与升降限位块4j的顶部共平面,由于还在继续旋转,条形抵板4i将转过升降限位块4j,此时,条形抵板4i将进行下降,卡柱4f也将进行下降;

49.在整个过程中,卡柱4f进行上升,安装底板4h将推动轮辐9进行上升,使得轮辐9穿过两个侧压导料机构1之间,而卡柱4f进行下降,安装底板4h将自动下降,使得五个定位柱4y从轮辐上抽出,安装底板4h将进行复位,由于轮辐没有定位柱4y的阻挡,轮辐9将沿着侧压导料机构1进行下滑;

50.因此,定位旋转推升机构4还起到定位推升轮辐9的作用,使得轮辐9滑动侧压导料机构1上,且定位旋转推升机构4还能自动复位,因此,定位旋转推升机构4起到自动下料的作用。

51.每个侧压导料机构1均包括条形三角块1a、直角折弯板1b、第一限位板1f、第一导板1i、底板1j、两个第一导柱1c、第一抵触弹簧1d和直线轴承1e,条形三角块1a的斜面与轮辐9的外缘抵触,条形三角块1a固定安装在直角折弯板1b的底部,两个第一导柱1c的一端与直角折弯板1b固定连接,两个第一导柱1c的另一端穿过两个直线轴承1e,第一限位板1f固定安装在两个第一导柱1c的另一端上,且两个第一导柱1c分别与两个直线轴承1e滑动连接,两个直线轴承1e固定安装在第一导板1i上,底板1j固定安装在第一导板1i的底部,底板1j的底部设置有两个用于支撑的支撑管,两个第一抵触弹簧1d分别套设在两个第一导柱1c上,且每个第一抵触弹簧1d的一端与直角折弯板1b抵触,另一端与直线轴承1e抵触。当轮辐9被向上推动时,轮辐9将向上推动两个条形三角块1a,使得两个侧压导料机构1上的条形三角块1a向外侧运动,条形三角块1a将带动直角折弯板1b对第一抵触弹簧1d进行压缩,使得轮辐9能够穿过两个条形三角块1a之间,当轮辐9穿过后,第一抵触弹簧1d将推动直角折弯板1b进行复位,使得两个直角折弯板1b的内侧底部能够对轮辐9的两侧底部拖住,当安装底板4h和定位柱4y向下抽离轮辐9后,轮辐9将沿着直角折弯板1b进行下滑,滑动到收集箱内进行收集,在进行冲孔时,由于冲孔机5的刀具向上拉出轮辐9的透气孔时,刀口具有一个带动轮辐9向上拉动的拉力,这时,通过条形三角块1a对轮辐9的抵触力,将使得轮辐9不会被冲孔机5拉出卡位模具8;

52.因此,条形三角块1a一方面起到对轮辐9进行抵触的作用,使得轮辐9压紧在卡位模具8上,不会被冲孔机5带起,另一方面,供轮辐9上推时,使得两个直角折弯板1b避让开轮辐9,供两个直角折弯板1b对轮辐9底部进行抵触,使得轮辐9与定位柱4y分离下料,替代人工下料,降低工人劳动强度。

53.每个定位开合机构3均包括弹性抵触机构3a固定安装在第一导板1i上,第二导板3f固定安装在弹性抵触机构3a上,两个第二导柱3h的顶部穿过第二导板3f,第二导板3f上开设有供第二导柱3h穿过的导孔,两个第二导柱3h的底端固定安装在安装顶板3c上,每个第二导柱3h的顶端均设置有定位圆板,弧形底板3d固定安装在安装顶板3c的一侧上,弧形侧板3e固定安装在弧形底板3d上,三角块3b固定安装在安装顶板3c的底部,抵板3i位于三角块3b的正下方,且抵板3i通过连接板固定安装在底板1j上,安装顶板3c的顶部与传动机构2传动连接,条形三角块1a上开设有供抵板3i穿过的避让缺口。当需要将轮辐9安装在安装在卡位模具8上时,首先工人通过工人将轮辐9卡设在两个弧形侧板3e,再通过工人向下

按压轮辐9,将使得轮辐9向下推动两个弧形底板3d,使得安装顶板3c带动传动机构2进行运动,传动机构2将带动侧压导料机构1进行运动,使得直角折弯板1b和条形三角块1a避让开三角块3b;

54.当三角块3b与抵板3i接触时,由于还在继续下推,两个定位开合机构3上的三角块3b将向外进行运动,使得弹性抵触机构3a被压缩,进而使得两个弧形底板3d滑出轮辐9的底部,此时的轮辐9位于两个条形三角块1a的正中间,由于没有轮辐9的抵触作用,侧压导料机构1进行复位,且侧压导料机构1将通过传动机构2带动弧形底板3d进行复位,由于侧压导料机构1的复位,两个条形三角块1a的和直角折弯板1b的内端将与轮辐9的外缘接触,随着工人继续下推轮辐9,使得轮辐9卡设在卡位模具8上,且轮辐9上的孔位将与五个定位柱4y配合后,两个条形三角块1a将对轮辐9的外缘进行压紧,进而完成轮辐9的装配;

55.因此,弧形底板3d和弧形侧板3e一方面对轮辐9起到定心的作用,另一方面,起到拉动传动机构2的作用,使得侧压导料机构1避让开下降的三角块3b,替代了工人打开侧压导料机构1,使得工人能够双手抓住轮辐9,方便工人放置。

56.传动机构2包括拉绳2a、支撑板2e、两个导线轮2b、侧板2c和支撑轴2d,拉绳2a绕卷在两个导线轮2b上,且拉绳2a的一端与安装顶板3c固定连接,拉绳2a的另一端与第一限位板1f固定连接,两个支撑轴2d分别与两个导线轮2b转动连接,每个支撑轴2d的两端分别与两个侧板2c固定连接,支撑板2e固定安装在支撑台6上,且支撑板2e的顶部与侧板2c固定连接。当轮辐9进行下压时,轮辐9将带动定位开合机构3进行运动,安装顶板3c将向下拉动拉绳2a,拉绳2a将拉动第一限位板1f,使得第一限位板1f拉动直角折弯板1b,进而使得侧压导料机构1避让开定位开合机构3;

57.因此,传动机构2起到将侧压导料机构1和定位开合机构3之间动力连接的作用,使得侧压导料机构1能够精准避让开定位开合机构3,避免出现卡住的现象。

58.弹性抵触机构3a包括第三导板3a1、第二限位板3a3、安装竖板3a5、两个第三导柱3a2和第二抵触弹簧3a4,第三导板3a1通过弯板固定安装在第一导板1i上,两个第三导柱3a2的一端穿过第三导板3a1,第三导板3a1上开设有供第三导柱3a2穿过的导孔,第二限位板3a3固定安装在两个第三导柱3a2的一端上,安装竖板3a5固定安装在两个第三导柱3a2的另一端上,两个第二抵触弹簧3a4分别套设在两个第三导柱3a2上,且每个第二抵触弹簧3a4的一端与第三导板3a1抵触,另一端与安装竖板3a5抵触。当三角块3b被抵板3i挤压时,第二导板3f将推动安装竖板3a5,使得安装竖板3a5对第二抵触弹簧3a4进行压缩,使得弧形底板3d从轮辐9底部滑出,使得侧压导料机构1能够通过传动机构2拉动定位开合机构3进行复位;

59.当弧形底板3d从轮辐9底部滑出后,第二抵触弹簧3a4也将推动第二导板3f进行复位,为下一次放置轮辐9做准备。

60.工作原理:当需要将轮辐9安装在安装在卡位模具8上时,首先工人通过将轮辐9卡设在两个弧形侧板3e,再通过工人向下按压轮辐9,将使得轮辐9向下推动两个弧形底板3d,安装顶板3c将向下拉动拉绳2a,拉绳2a将拉动第一限位板1f,使得第一限位板1f拉动直角折弯板1b,使得直角折弯板1b和条形三角块1a避让开三角块3b;

61.当三角块3b与抵板3i接触时,由于还在继续下推,两个定位开合机构3上的三角块3b将向外进行运动,使得第二抵触弹簧3a4被压缩,进而使得两个弧形底板3d滑出轮辐9的

底部,此时的轮辐9位于两个条形三角块1a的正中间,由于没有轮辐9的抵触作用,侧压导料机构1进行复位,且侧压导料机构1将通过传动机构2带动弧形底板3d进行复位,由于侧压导料机构1的复位,两个条形三角块1a的和直角折弯板1b的内端将与轮辐9的外缘接触,随着工人继续下推轮辐9,使得轮辐9卡设在卡位模具8上,且轮辐9上的孔位将与五个定位柱4y配合后,两个条形三角块1a将对轮辐9的外缘进行压紧,进而完成轮辐9的装配;

62.安装完成后,再通过工人启动控制器,控制器控制冲孔机5进行工作,对轮辐9的表面进行冲孔,再通过控制器控制驱动电机4a进行工作,将使得驱动电机4a带动小齿轮4b进行运动,使得小齿轮4b带动大齿轮4c进行旋转,大齿轮4c将带动外管4d进行旋转,外管4d通过卡柱4f和弧形斜槽4d1带动内柱4e进行转动,由于轮辐9被两个侧压导料机构1进行抵触,使得轮辐9被压紧在卡位模具8上,由于轮辐9和卡位模具8旋转时的摩擦力小于两个侧压导料机构1的抵触力之和,将使得安装底板4h无法将轮辐9进行上推,只能带动轮辐9进行旋转,通过内柱4e带动安装底板4h和五个定位柱4y进行旋转,将使得五个定位柱4y带动轮辐9进行旋转,旋转一次的距离为两个通风孔之间的距离,也叫一个工位,每旋转一个工位,控制器将控制冲孔机5进行工作一次,使得冲孔机5对轮辐9的表面进行冲孔;

63.由于工人将轮辐9放置在卡位模具8上时,冲孔机5对轮辐9上冲孔一次,当轮辐9上所有通风孔都被冲出后,还需要旋转最后一个工位,这个工位叫做复位工位,而升降限位块4j就在这个工位的下方;

64.整个复位的过程为:随着安装底板4h的旋转,安装底板4h将带动条形抵板4i与升降限位块4j接触,由于条形抵板4i被升降限位块4j抵触,将无法进行旋转,但外管4d依旧在旋转运动,但内柱4e无法进行旋转,此时,卡柱4f将进行沿着弧形斜槽4d1进行上滑的过程中,当旋转一端距离时,条形抵板4i的底部将与升降限位块4j的顶部共平面,由于还在继续旋转,条形抵板4i将转过升降限位块4j,此时,条形抵板4i将进行下降,卡柱4f也将进行下降;

65.在整个过程中,卡柱4f进行上升,安装底板4h将推动轮辐9进行上升,使得轮辐9穿过两个侧压导料机构1之间,而卡柱4f进行下降,安装底板4h将自动下降,使得五个定位柱4y从轮辐上抽出,安装底板4h将进行复位,由于轮辐没有定位柱4y的阻挡,轮辐9将沿着侧压导料机构1进行下滑,再通过工人重复上述过程,进而对轮辐9进行持续不断的加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1