一种小管径薄壁金属导管无芯棒激光端面自熔焊封方法与流程

1.本发明属于焊接技术领域,具体涉及一种小管径薄壁金属导管无芯棒激光端面自熔焊封方法。

背景技术:

2.工程上为了获得部件的密封性能,小管径薄壁金属导管端面封堵存在一定的工程需求,一个常规的思路是:将小管径薄壁金属导管压扁或在小管径薄壁金属导管中塞入同种材料的芯棒后再采用电弧等方法开展相应的端面焊封。然而上述思路有两个问题:第一,需要加工与导管内径配合较好的同种材料的较短芯棒,孔径越小芯棒越难加工,增加加工和装配工序;第二,电弧能量密度低,热影响区较大,容易烧毁导管非焊接部位。

3.考虑到激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,广泛应用于航空航天、车辆工程、船舶、核能等各个行业,具有焦斑直径较小、自动化程度高、参数控制精确/方便的优点,焊接薄材或细径线材时不会像电弧焊接般易有回熔的困扰,因此为了减少工序,提高效率,可直接考虑采用激光端面自熔焊进行密封。然而针对这种薄壁导管的自熔封问题需要解决有限液态金属形成液桥以及排除导管内膨胀气体干扰保持液桥稳定问题,事实上,若设计或工艺选择不当,很容易密封失败。

技术实现要素:

4.本发明的目的在于:为了解决现有技术存在的需要芯棒、热影响大的问题,提供一种小管径薄壁金属导管无芯棒激光端面自熔焊封方法。利用脉冲激光进行焊封,借助金属导管自熔后的金属液体表面张力在导管端面获得联通液桥,利用液桥对金属导管进行密封,实现自熔焊封。

5.本发明目的通过下述技术方案来实现:

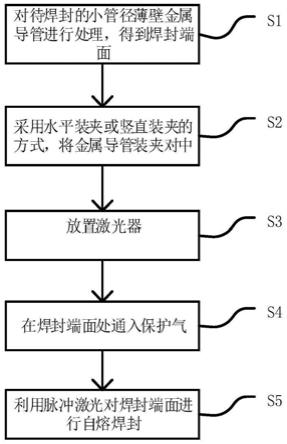

6.本发明提供了一种小管径薄壁金属导管无芯棒激光端面自熔焊封方法,包括以下步骤:

7.s1、对待焊封的小管径薄壁金属导管进行处理,得到焊封端面;

8.s2、采用水平装夹或竖直装夹的方式,将所述金属导管装夹对中;

9.s3、放置激光器,所述金属导管的轴线与所述激光器的激光焊接头的轴线同轴,激光束聚焦焦点位于所述焊接端面和所述激光焊接头之间,所述激光器的离焦量为+10mm~+20mm;

10.s4、在所述焊封端面处通入保护气,所述保护气为纯度不低于99.99%的氩气;

11.s5、利用所述激光器发出的脉冲激光对所述焊封端面进行自熔焊封;

12.其中,步骤s2中采用水平装夹方式时,在所述金属导管下方通入保护气,所述保护气的压力为2bar~5bar,保护器喷嘴与所述金属导管的轴线垂直,且所述焊封端面的投影穿过所述保护气喷嘴轴线;采用竖直装夹方式时,在所述焊封端面上方通入保护气,所述保护气的压力为2bar~4bar,所述保护气喷嘴的轴线与所述金属导管的轴线夹角小于5

°

,所

述保护气喷嘴距所述焊封端面距离略大于所述离焦量。

13.本方法无需采用和金属导管口径匹配的芯棒进行焊封,也无需压扁金属导管,减少了焊封工序,节约了成本也提高了焊封效率。在对金属导管进行自熔焊封时,既可采取水平装夹也可采取竖直装夹,只需要调整保护气喷嘴和金属导管焊封端面的位置,操作简便。

14.优选地,步骤s1中,对所述金属导管进行处理,包括:

15.s11、对所述金属导管进行切割;

16.s12、对切割端面进行打磨,打磨掉相关氧化物并对端面进行修平;

17.s13、先采用丙酮或丁酮对所述焊封端面进行超声波清洗,再利用乙醇对所述焊封端面进行超声波清洗,清洗完成后,用热风彻底干燥所述金属导管。

18.在焊封之前将金属导管进行加工处理,得到平整、干燥且没有氧化物的焊封端面,便于进行激光自熔焊封。

19.优选地,步骤s11中,采用线切割机床或截管器对所述金属导管进行切割。

20.优选地,步骤s12中,采用金相砂纸或锉刀对切割端面进行打磨。

21.优选地,步骤s11中,对所述金属单管进行切割时,将所述焊封端面与所述金属导管轴线的垂直度控制在1mm内。

22.将焊封端面和金属导管轴线的垂直度控制在1mm内,便于后续焊封时,激光焊接头和端面之间的距离选定,使激光束打在焊封端面上时不会出现太大误差,使得焊封失败。

23.优选地,所述激光器为nd:yag激光器或光纤激光器。

24.采用激光器发出的脉冲激光对焊封端面进行焊封,便于精准控制,且能量集中,热区影响小,不易烧毁非焊封部分。

25.优选地,所述激光器的激光功率为1000w~2000w。

26.优选地,对的金属导管进行自熔焊封时,所述保护气的压力为2bar~4bar,所述激光器的焦斑大小为0.4mm,激光功率为1000w~1500w,脉冲激光频率1hz,脉宽300ms,脉冲数为1,离焦量为+10mm~+15mm。

27.本方法的保护气压力和激光参数根据实际需要进行焊封的薄壁金属导管的规格进行选择调整,保证金属导管的焊封端面符合焊封要求。

28.优选地,所述金属导管的外径不大于3.5mm,孔径不大于1.8mm,壁厚不小于0.6mm。

29.优选地,所述的金属导管为奥氏体不锈钢管、铁素体不锈钢管或zr

‑

4合金导管。

30.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

31.本发明的方法具有如下有益效果:

32.1、本发明不需加塞同种材料的芯棒、也不需要预先压扁,避免了孔径小的芯棒难以加工及导管变形等问题,减少了工序,焊封效率高。

33.2、本发明采用脉冲激光进行自熔焊封,参数控制精准,热量集中,热区影响小,不易烧毁非焊接部分。

34.3、本发明精心选择离焦量、精准控制相关工艺参数,让金属液桥保持稳定,实现小管径薄壁金属导管的自熔焊封。

35.4、本发明水平位焊封时通过增设下方垂直于导管轴线保护气有效阻止了熔池因重力而下淌的趋势,从而提高了端封质量;竖直位焊封时,外加保护气仅保证熔池不被氧化,只需调整保护气压力来保证熔池在水平方向尽量不受力。

附图说明

36.图1为本发明的方法流程图。

37.图2为实施例1中的水平装夹焊接示意图。

38.图3为实施例1中的竖直装夹焊接示意图。

39.图4为实施例1中未形成液桥导致焊封失败外观图。

40.图5为实施例1中液桥塌陷外观图。

41.图6为实施例1中液桥破裂外观图。

42.图7为实施例1中焊缝内部大气孔解剖图。

43.图8为实施例2中较长导管焊后外观图。

44.图9为实施例2中较长导管焊后解剖金相图。

45.图10为实施例2中较短导管焊后外观图。

46.图11为实施例2中较短导管焊后解剖金相图。

47.图12为实施例2中高压爆破试验后外观图。

48.其中,附图标记对应的名称为:1

‑

金属导管,2

‑

激光焊接头,3

‑

保护气喷嘴,4

‑

保护气,5

‑

焦点,6

‑

激光束。

具体实施方式

49.下列非限制性实施例用于说明本发明。

50.实施例1

51.参考图1所示,本发明提供了一种小管径薄壁金属导管激光自熔焊接方法,包括以下步骤:

52.s1、对待焊封的小管径薄壁金属导管进行处理,得到焊封端面;

53.本发明的小管径薄壁金属导管为奥氏体不锈钢管、铁素体不锈钢管或zr

‑

4合金导管,且金属导管的直径不大于3.5mm,孔径不大于1.8mm,壁厚不小于0.6mm。本实施例对的金属导管进行自熔焊封,气腔长度尽量避开3mm

‑

8mm区间,防止出现端封气孔。

54.步骤s1中,对金属导管的处理包括

55.s11、对所述金属导管进行切割。

56.利用线切割机床或截管器等切割工具进行切割,在切割过程中,端面尽量切割平整,端面与金属导管轴线垂直度控制在1mm以内。

57.s12、对切割端面进行打磨,打磨掉相关氧化物并对端面进行修平。

58.采用金相砂纸或锉刀等打磨工具,对切割端面适当打磨,打磨掉相关氧化物,并对端面进行修平;在打磨过程中一定要尽量去掉端面氧化膜。本实施例采用200目、400目、600目砂纸依次对金属导管的端面进行打磨。

59.s13、先采用丙酮或丁酮对所述焊封端面进行超声波清洗,再利用乙醇对所述焊封端面进行超声波清洗,清洗完成后,用热风彻底干燥所述金属导管。

60.先采用丙酮或丁酮适当浸泡打磨的端面,采用超声波清洗,完成后再用无水乙醇进行超声清洗脱水,再甩干管内残留的丙(丁)酮和无水乙醇,对金属导管进行干燥处理,注意应彻底干燥清洗后的金属导管。本实施例采用吹风机热风吹干,为确保彻底吹干,吹风机功率不小于800w,热风烘干时间不低于10分钟。

61.s2、采用水平装夹或竖直装夹的方式,将所述金属导管装夹对中;

62.s3、放置激光器,所述金属导管的轴线与所述激光器的激光焊接头的轴线同轴,激光束聚焦焦点位于所述焊接端面和所述激光焊接头之间,所述激光器的离焦量为+10mm~+20mm;

63.本发明的激光器为能够发出脉冲激光的nd:yag激光器或光纤激光器。

64.s4、在所述焊封端面处通入保护气,所述保护气为纯度不低于99.99%的氩气;

65.金属导管装夹主要有两种形式:竖直装夹和水平装夹,参照图2,水平装夹时,金属导管1的轴线与激光焊接头2的轴线同轴,激光束6聚焦焦点5位于金属导管1的焊封端面与激光焊接头2之间,焦点5距离金属导管1的焊封端面的长度为l,称之为离焦量,保护气喷嘴3的轴线与金属导管1轴线垂直,并使得金属导管1的焊封端面的投影穿过保护气喷嘴3轴线,保护气的压力为2bar~5bar。

66.参照图3,竖直装夹时,金属导管1的轴线仍与激光焊接头2的轴线共线。但焊封端面熔化后仅在竖直方向上受力,此时外加保护气喷嘴3仅保证熔池不被氧化,需调整保护气4氩气压力来保证熔池在水平方向尽量不受力,此时,保护气4压力为2bar~4bar。同样地,激光束6聚焦焦点5位于金属导管1的焊接端面与激光焊接头2之间,距离金属导管1的焊封端面长度为l,称之为离焦量,实际焊接中激光焊接头2与激光束6聚焦焦点5之间距离远大于l。保护气喷嘴3位于金属导管1上方,保护气喷嘴3得轴线与金属导管1的轴线夹角α应小于5

°

,保护气喷嘴3的端面距金属导管1的焊封端面距离应略大于l。

67.s5、利用所述激光器发出的脉冲激光对所述焊封端面进行自熔焊封;

68.本实施例对的金属导管1的焊封端面进行自熔焊封,采取水平装夹的方式对金属导管进行装夹对中,此时保护气4的压力为2bar~4bar。采用nd:yag激光器,焦斑大小为0.4mm,激光功率为1000w~1500w,脉冲激光频率1hz,脉宽300ms,脉冲数为1,离焦量为+10mm~+15mm,保护气喷嘴3上端面与金属导管1正下方距离10mm~20mm。上述工艺参数一定选择恰当,若离焦量选择不当,如离焦量绝对值小于8mm,参照图4,金属导管端部难以形成液桥;若保护气的压力不当,如气体压力小于1bar或大于5bar,参照图5,容易造成熔池塌陷等;若脉冲激光的脉冲参数与气腔长度不匹配,参照图6,容易造成液桥破裂或形成熔池大气泡,最终滞留下来形成大气孔,参照图7。

69.实施例2

70.本实施例中,针对上述实施例的优选工艺,同样采用水平装夹,利用nd:yag激光器,焦斑大小为0.4mm,激光功率为1000w~1500w,脉冲激光频率1hz,脉宽300ms,脉冲数为1,离焦量为+10mm~+15mm,保护气4氩气的压力为2bar~4bar,保护气喷嘴3上端面与金属导管1正下方距离10mm~20mm。分别对长度大于100mm的较长金属导管和长度小于30mm且一端封闭的较短金属导管端面进行激光焊封,焊封后的较长金属导管和较短金属导管二者外观有所不同。参照图8和图9,焊封后的较长金属导管焊缝有所内凹。参照图10和图11,较短金属导管焊缝有所外凸。参照图12,在上述条件下,焊缝有效焊深均大于0.7mm,均能达到有

效焊封目的,经过检测,在15mpa下经过氦质谱检测漏率不大于2.0

×

10

‑9pa

·

m3/s,经高压气体爆破试验后外观依然良好。

71.综上所述,本发明提供的一种小管径薄壁金属导管无芯棒激光端面自熔焊封方法,能够对小管径薄壁金属导管的端面进行自熔焊封,利用金属液体形成稳定液桥。减少了焊封的工序和材料,能够更加高效的对小管径薄壁金属导管进行焊封。

72.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1