一种提高高速线材产线产能和产品质量的生产系统及方法与流程

1.本发明属于钢铁冶金工业长材生产技术领域,公开了一种提高高速线材产线产能和产品质量的生产系统及方法。

背景技术:

2.高速线材作为钢铁行业的重要产品之一,产品种类繁多,包含轴承钢、弹簧钢、帘线钢、冷镦钢、建筑用钢等,其广泛用于汽车、机械、金属制品、建筑等行业。近年来,产量持续增加,2019年产量达到15682万吨,较2018年增长8.9%,占我国粗钢产量的15.74%。

3.典型高速线材轧线轧制机组主要包括:粗轧机组、中轧机组、预精轧机组、精轧机组,也有部分高线在精轧机组后配置减定径机组,以提高高速线材产量。目前,普通高速线材的最高轧制速度约为90m/s,配有进口减定径机组的高速线材最高轧制速度可达到110m/s。目前高速线材生产线的粗轧机组、中轧机组、预精轧机组、精轧机组的机架数分别为6架+6架+6架+10架,共28架,若配有进口减定径机组则为6架+6架+6架+8架+4架,共30架。随着客户对钢铁产品性能要求,如产品力学性能及通条性的提高,为了获得更优的力学性能,需要采用控轧控冷手段,通过组织细化及相变强化实现组织控制,通过在精轧机组后配置减定径机组或减径机组实现产线提速,然而仅在精轧机组后配置减定径机组存在如下不足:

4.1.受预精轧机组轧机及电机参数限制,速度提高后易出现电机功率超额现象,增加了轧制故障,轧线速度及产量提高幅度受限:

5.2.受集中传动式精轧机组电机参数及工艺设计限制,轧制速度及产量提高幅度受限;

6.3.配置减定径机组或减径机组后孔型系统复杂,导致生产成本增加;

7.4.减定径机组后,精轧机组对应轧制道次减少,尤其是大规格,当精轧机组仅轧制2道次时易出现堆钢事故。

8.针对目前高速线材生产中存在的问题,本发明提供一种提高高速线材产线产能和产品质量的生产系统及方法,可大幅提高高速线材生产线产量、提高高速线材产品的力学性能、尺寸精度及线材产品性能稳定性,且可提高产线轧机利用率,提高作业率,提高经济效益。

技术实现要素:

9.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种提高高速线材产线产能和产品质量的生产系统及方法。该生产系统建造成本低,易于实现工业化生产,具有明显的经济效益。

10.本发明提供的技术方案为一种提高高速线材产线产能及产品质量的生产方法:所述高速线材的生产工艺顺序包括以下步骤:

11.1)加热:采用加热炉将钢坯加热到950℃~1250℃;

12.2)粗轧机组轧制:采用平立交替或者平辊轧制的方式对步骤(1)加热后的方坯进

行6道次短应力线粗轧机组轧制;

13.3)中轧机组轧制:对步骤(2)经粗轧机组轧制后,并经飞剪切头后的轧件进行6道次或8道次短应力线中轧机组轧制;

14.4)预精轧机组控制轧制:对步骤(3)经中轧机组轧制后,并经飞剪切头尾后的轧件进行2道次、4道次或6道次预精轧机组轧制;

15.5)预精轧机组后控制冷却:对步骤(4)经预精轧控制轧制后的轧件进行预精轧机组后控制冷却;

16.6)精轧机组控制轧制:对步骤(5)经预精轧机组后控制冷却后的轧件经精轧机组前飞剪切头尾后进行精轧机组控制轧制;

17.7)精轧机组后控制冷却:对步骤(6)经精轧控制轧制后的轧件进行精轧机组后控制冷却;

18.8)减定径机组轧制:对步骤(7)经精轧机组后控制冷却后的轧件进行2道次减定径机组控制轧制;

19.9)控制冷却:对步骤(8)经减定径机组4道次轧制后的圆钢进行轧后控制冷却,冷却时确保轧件头部经过轧后第一个水箱后开始开启第一个水箱水阀;

20.10)高速飞剪剪切头尾:对步骤(8)经减径机组后控制冷却后的螺纹钢线材进行头部尾部尺寸规格超差部分进行剪切;

21.11)吐丝成圈:对步骤(10)经高速飞剪切头尾后的合格轧件经吐丝机前夹送辊夹持后进入吐丝机吐丝成圈,吐丝机吐丝温度为700℃~900℃;

22.12)风冷线控制冷却:对步骤(11)经吐丝机吐丝成圈后的线材盘卷进入风冷线进行控制冷却;

23.13)集卷收集:对步骤(12)经风冷线冷却后的线材盘卷经集卷站进行集卷,经pf线冷却、打捆、称重、贴标、卸卷后入库。

24.作为改进,所述预精轧机组轧制空过机架时,空过的机架为中间两道次对应机架;所述预精轧机组中间两道次空过时,机架间通过活套实现无张力轧制,控制轧件头尾尺寸及通条性。

25.作为改进,所述精轧机组进行控制轧制,轧制机架数为2架~8架,轧制道次为偶数。

26.作为改进,所述精轧机组控制轧制,轧制道次为2道次时,该两道次轧制的轧辊辊径相同,在小辊径条件下,对应电机转速不超过最高转速额定值的85%。

27.作为改进,所述减定径机组出口尺寸精度最高为

±

0.05mm。

28.作为改进,所述高速飞剪运行速度较轧件运行速度超调系数为0.2%~20%。

29.作为改进,所述减定径机组轧制速度为8.0m/s~220.00m/s。

30.作为改进,所述步骤(8)可替换为减径机组轧制:对步骤(7)经精轧机组后控制冷却后的轧件进行2道次减径机组控制轧制。

31.作为改进,所述减径机组轧制速度为27.0m/s~225.00m/s。

32.一种提高高速线材产线产能和产品质量的生产系统及方法:包括沿轧制生产方向依次设置的包括沿轧制生产方向依次设置的加热炉、机架粗轧机组、切头飞剪i、机架中轧机组、切头飞剪ii、预精轧机组、预精轧后水箱、切头飞剪iii、机架控制轧制精轧机组、精轧

后水箱、减定径机组、冷却水箱、高速飞剪、夹送辊、吐丝机。

33.本发明与现有技术相比的优点在于:

34.1)预精轧机组甩机架控制轧制,降低预精轧机组电机负荷,提高高速轧制时的运行稳定性;

35.2)预精轧机组间通过活套实现无张力轧制,预精轧机组甩机架后,轧机间距大,可实现稳定活套控制,轧件头尾尺寸无超差;

36.3)精轧机组控制轧制,通过孔型参数实现微张力轧制,电气控制简单稳定可靠;

37.4)精轧机组控制轧制,轧制道次为2道次时,轧辊辊径相同,轧件运行稳定,不易出现咬钢事故,提高了生产率及作业率;

38.5)所有成品出口机架均为减定径机组或减径机组,全线孔型系统简单,配辊量少,生产简化;

39.6)产线实现全线温度控制,产品质量高;

40.7)减定径机组后配置有高速飞剪,可以为对轧件头部尾部尺寸规格超差部分进行剪切,节省了后续的人工剪切头尾环节,减少了产线人工劳动负荷;

41.8)可以实现螺纹钢的负偏差轧制,提高金属收得率;

42.9)生产规格范围广,可以生产φ6.0mm~φ90.0mm规格范围内所有产品;

43.10)大幅提高高速线材生产线产量,较典型的10机架精轧机组普通高速线材生产线产量提高20%~30%;

44.11)提高了高速线材产品的力学性能、尺寸精度及线材产品性能稳定性,圆钢尺寸精度可达

±

0.05mm;

45.12)可提高产线轧机利用率,提高作业率,提高经济效益。

附图说明

46.图1是本发明一种提高高速线材产线产能和产品质量的生产系统及方法的生产系统布置示意图。

47.图2是本发明一种提高高速线材产线产能和产品质量的生产系统及方法的孔型系统图。

48.图3是本发明一种提高高速线材产线产能和产品质量的生产系统及方法的典型产品hrb400e光学组织图一。

49.图4是本发明一种提高高速线材产线产能和产品质量的生产系统及方法的典型产品hrb400e光学组织二。

50.如图所示:1、加热炉,2、机架粗轧机组,3、切头飞剪i,4、机架中轧机组,5、切头飞剪ii,6、预精轧机组,7、预精轧后水箱,8、切头飞剪iii,9、机架控制轧制精轧机组,10、精轧后水箱,11、减定径机组,12、冷却水箱,13、高速飞剪,14、夹送辊,15、吐丝机。

具体实施方式

51.下面结合附图对本发明一种提高高速线材产线产能和产品质量的生产系统及方法做进一步的详细说明。

52.结合附图1

‑

4,一种提高高速线材产线产能及产品质量的生产方法,所述高速线材

的生产工艺顺序包括以下步骤:

53.1)加热:采用加热炉将钢坯加热到950℃~1250℃;

54.2)粗轧机组轧制:采用平立交替或者平辊轧制的方式对步骤(1)加热后的方坯进行6道次短应力线粗轧机组轧制;

55.3)中轧机组轧制:对步骤(2)经粗轧机组轧制后,并经飞剪切头后的轧件进行6道次或8道次短应力线中轧机组轧制;

56.4)预精轧机组控制轧制:对步骤(3)经中轧机组轧制后,并经飞剪切头尾后的轧件进行2道次、4道次或6道次预精轧机组轧制;

57.5)预精轧机组后控制冷却:对步骤(4)经预精轧控制轧制后的轧件进行预精轧机组后控制冷却;

58.6)精轧机组控制轧制:对步骤(5)经预精轧机组后控制冷却后的轧件经精轧机组前飞剪切头尾后进行精轧机组控制轧制;

59.7)精轧机组后控制冷却:对步骤(6)经精轧控制轧制后的轧件进行精轧机组后控制冷却;

60.8)减定径机组轧制:对步骤(7)经精轧机组后控制冷却后的轧件进行2道次减定径机组控制轧制;

61.9)控制冷却:对步骤(8)经减定径机组4道次轧制后的圆钢进行轧后控制冷却,冷却时确保轧件头部经过轧后第一个水箱后开始开启第一个水箱水阀;

62.10)高速飞剪剪切头尾:对步骤(8)经减径机组后控制冷却后的螺纹钢线材进行头部尾部尺寸规格超差部分进行剪切;

63.11)吐丝成圈:对步骤(10)经高速飞剪切头尾后的合格轧件经吐丝机前夹送辊夹持后进入吐丝机吐丝成圈,吐丝机吐丝温度为700℃~900℃;

64.12)风冷线控制冷却:对步骤(11)经吐丝机吐丝成圈后的线材盘卷进入风冷线进行控制冷却;

65.13)集卷收集:对步骤(12)经风冷线冷却后的线材盘卷经集卷站进行集卷,经pf线冷却、打捆、称重、贴标、卸卷后入库。

66.所述预精轧机组轧制空过机架时,空过的机架为中间两道次对应机架;所述预精轧机组中间两道次空过时,机架间通过活套实现无张力轧制,控制轧件头尾尺寸及通条性。

67.所述精轧机组进行控制轧制,轧制机架数为2架~8架,轧制道次为偶数。

68.所述精轧机组控制轧制,轧制道次为2道次时,该两道次轧制的轧辊辊径相同,在小辊径条件下,对应电机转速不超过最高转速额定值的85%。

69.所述减定径机组出口尺寸精度最高为

±

0.05mm。

70.所述高速飞剪运行速度较轧件运行速度超调系数为0.2%~20%。

71.所述减定径机组轧制速度为8.0m/s~220.00m/s。

72.所述步骤(8)可替换为减径机组轧制:对步骤(7)经精轧机组后控制冷却后的轧件进行2道次减径机组控制轧制。

73.所述减径机组轧制速度为27.0m/s~225.00m/s。

74.一种提高高速线材产线产能和产品质量的生产系统及方法,包括沿轧制生产方向依次设置的包括沿轧制生产方向依次设置的加热炉1、机架粗轧机组2、切头飞剪i3、机架中

轧机组4、切头飞剪ii5、预精轧机组6、预精轧后水箱7、切头飞剪iii8、机架控制轧制精轧机组9、精轧后水箱10、减定径机组11、冷却水箱12、高速飞剪3、夹送辊14、吐丝机15。

75.本发明一种提高高速线材产线产能和产品质量的生产系统及方法的具体实施过程如下:

76.圆钢实施例:如下所示:

77.(1)加热:采用步进梁式加热炉将截面尺寸为150mm

×

150mm~170mm

×

170mm钢坯加热到950℃~1250℃;

78.(2)粗轧机组轧制:采用平立交替或者平辊轧制的方式对步骤(1)加热后的方坯进行6道次短应力线粗轧机组轧制,轧制时,可采用无孔型轧制及孔型轧制,采用孔型轧制时,6机架粗轧机组为箱型

‑

箱型

‑

变形椭圆

‑

圆

‑

椭圆

‑

圆孔型系统,采用孔型轧制时每一架轧机前后均设有导卫,粗轧机组后设有飞剪,轧制过程中控制每道次变形压缩比为1.22~1.43,变形温度为880℃~1030℃,粗轧机组轧制过程中轧件运行速度为0.08m/s~2.00m/s;

79.(3)中轧机组轧制:对步骤(2)经粗轧机组轧制后,并经飞剪切头后的轧件进行6道次或8道次短应力线中轧机组轧制,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,轧制过程中控制每道次变形压缩比为1.22~1.38,变形温度为880℃~1000℃,轧件运行速度为0.8m/s~10.00m/s;

80.(4)预精轧机组控制轧制:对步骤(3)经中轧机组轧制后,并经飞剪切头尾后的轧件进行2道次、4道次或6道次预精轧机组轧制,其中前两架为短应力轧机,后4架为平立悬臂轧机,轧制小规格产品时,如φ6.0mm、φ8.0mm时采用6道次轧制,轧制较大规格时,如φ10.0mm、φ12.0mm时,采用4道次轧制,更大规格时采用2道次轧制;采用4道次轧制时,空过机架为预精轧机组中间两架,中间通过活套控制张力,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,机架之间设置活套,以实现无张力轧制,轧制过程中控制每道次变形压缩比为1.20~1.35,变形温度为860℃~980℃,轧件运行速度为2.0m/s~25.00m/s;

81.(5)预精轧机组后控制冷却:对步骤(4)经预精轧控制轧制后的轧件进行预精轧机组后控制冷却,冷却时单个水箱的冷却能力为30℃~200℃,水箱之间通过空冷段实现温度回复,经预精轧后控制冷却后轧件温降为100℃~200℃;

82.(6)精轧机组控制轧制:对步骤(5)经预精轧机组后控制冷却后的轧件经精轧机组前飞剪切头尾后进行精轧机组控制轧制,精轧机组采用集中传动,精轧机组间张力通过孔型系统进行调整,精轧机组轧制机架数为2架~8架,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,轧制过程中控制每道次变形压缩比为1.20~1.28,变形温度为800℃~950℃,轧件运行速度为9.0m/s~95.00m/s;

83.(7)精轧机组后控制冷却:对步骤(6)经精轧控制轧制后的轧件进行精轧机组后控制冷却,冷却时单个水箱的冷却能力为30℃~180℃,水箱之间通过空冷段实现温度回复,经精轧后控制冷却后轧件温降为100℃~250℃;

84.(8)减径机组轧制:对步骤(7)经精轧机组后控制冷却后的轧件进行2道次减径机组控制轧制,轧制时孔型系统为椭圆

‑

圆

‑

椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,其中最后一架轧机及倒数第3架轧机前导卫为滚动导卫,其余为滑动导卫,轧制过程中控制每道次变形压缩比为1.20~1.30,变形温度为720℃~900℃,轧件运行速度为8.0m/s~

120.00m/s;

85.(9)减定径机组后控制冷却:对步骤(8)经减定径机组4道次轧制后的圆钢进行轧后控制冷却,冷却时确保轧件头部经过轧后第一个水箱后开始开启第一个水箱水阀,单个水箱的冷却能力为30℃~150℃,经减定径机组后控制冷却后轧件温降为30℃~200℃;;

86.(10)高速飞剪剪切头尾:对步骤(8)经减径机组后控制冷却后的螺纹钢线材进行头部尾部尺寸规格超差部分进行剪切,高速飞剪运行速度较轧件运行速度超调系数为0.1%~10%;

87.(11)吐丝成圈:对步骤(10)经高速飞剪切头尾后的合格轧件经吐丝机前夹送辊夹持后进入吐丝机吐丝成圈,吐丝机吐丝温度为700℃~900℃;

88.(12)风冷线控制冷却:对步骤(11)经吐丝机吐丝成圈后的线材盘卷进入风冷线进行控制冷却,根据圆钢的连续冷却转变规律,冷却方式可以采用快速冷却、空冷或延迟冷却,以确保最终组织为合格组织,经风冷线冷却后,圆钢盘卷的温度为350℃~600℃;

89.(13)集卷收集:对步骤(12)经风冷线冷却后的线材盘卷经集卷站进行集卷,经pf线冷却、打捆、称重、贴标、卸卷后入库。

90.螺纹钢实施例:如下所示:

91.(1)加热:采用步进梁式加热炉将截面尺寸为150mm

×

150mm~170mm

×

170mm钢坯加热到950℃~1050℃;

92.(2)粗轧机组轧制:采用平立交替或者平辊轧制的方式对步骤(1)加热后的方坯进行6道次短应力线粗轧机组轧制,轧制时,可采用无孔型轧制及孔型轧制,采用孔型轧制时,6机架粗轧机组为箱型

‑

箱型

‑

变形椭圆

‑

圆

‑

椭圆

‑

圆孔型系统,采用孔型轧制时每一架轧机前后均设有导卫,粗轧机组后设有飞剪,轧制过程中控制每道次变形压缩比为1.22~1.43,变形温度为880℃~1030℃,粗轧机组轧制过程中轧件运行速度为0.08m/s~2.00m/s;

93.(3)中轧机组轧制:对步骤(2)经粗轧机组轧制后,并经飞剪切头后的轧件进行6道次或8道次短应力线中轧机组轧制,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,轧制过程中控制每道次变形压缩比为1.22~1.38,变形温度为880℃~1000℃,轧件运行速度为0.8m/s~10.00m/s;

94.(4)预精轧机组控制轧制:对步骤(3)经中轧机组轧制后,并经飞剪切头尾后的轧件进行2道次、4道次或6道次预精轧机组轧制,轧制小规格产品时,如φ6.0mm、φ8.0mm时采用6道次轧制,轧制较大规格时,如φ10.0mm、φ12.0mm时,采用4道次轧制,空过机架为预精轧机组中间两架,中间通过活套控制张力,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,机架之间设置活套,以实现无张力轧制,轧制过程中控制每道次变形压缩比为1.20~1.35,变形温度为860℃~980℃,轧件运行速度为2.0m/s~25.00m/s;

95.(5)预精轧机组后控制冷却:对步骤(4)经预精轧控制轧制后的轧件进行预精轧机组后控制冷却,冷却时单个水箱的冷却能力为30℃~200℃,水箱之间通过空冷段实现温度回复,经预精轧后控制冷却后轧件温降为100℃~200℃;

96.(6)精轧机组控制轧制:对步骤(5)经预精轧机组后控制冷却后的轧件经精轧机组前飞剪切头尾后进行精轧机组控制轧制,精轧机组采用集中传动,精轧机组间张力通过孔型系统进行调整,精轧机组轧制机架数为2架~8架,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,轧制过程中控制每道次变形压缩比为1.20~1.28,变形温度

为800℃~950℃,轧件运行速度为9.0m/s~95.00m/s;

97.(7)精轧机组后控制冷却:对步骤(6)经精轧控制轧制后的轧件进行精轧机组后控制冷却,冷却时单个水箱的冷却能力为30℃~180℃,水箱之间通过空冷段实现温度回复,经精轧后控制冷却后轧件温降为100℃~250℃;

98.(8)减径机组轧制:对步骤(7)经精轧机组后控制冷却后的轧件进行2道次减径机组控制轧制,轧制时孔型系统为椭圆

‑

圆孔型系统,每一架轧机前后均设有导卫,其中最后一架轧机前导卫为滚动导卫,其余为滑动导卫,轧制过程中控制每道次变形压缩比为1.20~1.30,变形温度为720℃~900℃,轧件运行速度为27.0m/s~115.00m/s;

99.(9)减径机组后控制冷却:对步骤(8)经减径机组2道次轧制后的螺纹钢筋进行轧后控制冷却,冷却时确保轧件头部经过轧后第一个水箱后开始开启第一个水箱水阀,单个水箱的冷却能力为30℃~150℃,冷却后轧件表层温度不低于温度高于400℃,以防出现低温马氏体组织,经减径机组后控制冷却后轧件温降为30℃~200℃;

100.(10)高速飞剪剪切头尾:对步骤(8)经减径机组后控制冷却后的螺纹钢线材进行头部尾部尺寸规格超差部分进行剪切,高速飞剪运行速度较轧件运行速度超调系数为0.1%~10%;

101.(11)吐丝成圈:对步骤(10)经高速飞剪切头尾后的合格轧件经吐丝机前夹送辊夹持后进入吐丝机吐丝成圈,吐丝机吐丝温度为700℃~900℃;

102.(12)风冷线控制冷却:对步骤(11)经吐丝机吐丝成圈后的线材盘卷进入风冷线进行控制冷却,根据螺纹钢的连续冷却转变规律,前几段冷却段采用快速冷却方式,以确保最终组织为细密的铁素体与珠光体,且确保冷却时不出现低温组织,如马氏体组织,经风冷线冷却后,螺纹钢盘卷的温度为400℃~550℃;

103.(13)集卷收集:对步骤(12)经风冷线冷却后的线材盘卷经集卷站进行集卷,经pf线冷却、打捆、称重、贴标、卸卷后入库。

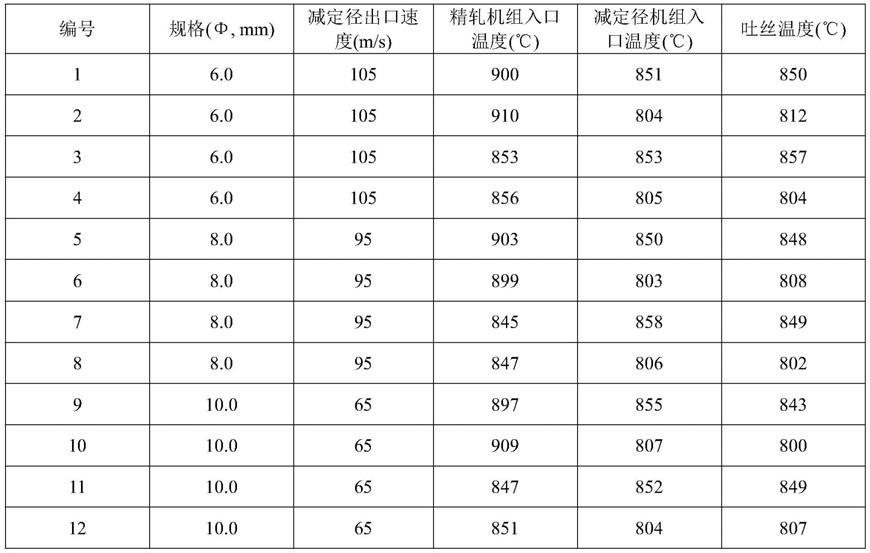

104.本发明典型螺纹钢hrb400e产品的工艺参数及本发明螺纹钢hrb400e力学性能数据分别如下表1和表2所示:

105.表1本发明典型螺纹钢hrb400e产品的工艺参数

[0106][0107]

表2本发明螺纹钢hrb400e力学性能数据

[0108][0109][0110]

以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1