一种加工精度高的车床的制作方法

1.本技术涉及法兰机加工的领域,尤其是涉及一种加工精度高的车床。

背景技术:

2.法兰是轴与轴之间相互连接的零件,也可用于管端之间的连接,还可用在设备进出口的连接,以及用于两个设备之间的连接。法兰在加工时大多需要加热坯料、锻压、碾环、车削以及钻孔等步骤,在车削时又分为车削内圈以及车削外圈两个步骤。s1,车削内圈,使用夹具夹持法兰毛坯件的外圈,之后对法兰的内圈以及其中一个端面进行车削;s2,车削外圈,使用夹具夹持法兰毛坯件的内圈,之后对法兰的外圈以及另一个端面进行车削。

3.参照图1,目前为了提高夹持法兰毛坯件的稳定性,三爪卡盘100上还设置有用于为定位法兰毛坯件端面的定位组件140,其中定位组件140包括至少三个滑块142以及与滑块142数量相同的顶锥141,滑块142设置在三爪卡盘100的盘身110上,且滑块142沿盘身110的径向与盘身110滑移连接,一个顶锥141对应螺纹连接在一个滑块142上,使顶锥141可沿三爪卡盘100的轴向与滑块142发生相对移动。

4.在夹持法兰毛坯件时,先使用三爪卡盘100上的夹爪130夹紧法兰毛坯件的外周面,之后使用顶锥141顶紧在法兰毛坯件靠近盘身110的端面上,如此法兰毛坯件便不易与三爪卡盘100发生相对晃动。由于法兰毛坯件便不易与三爪卡盘100发生相对晃动,在使用车刀切削法兰毛坯件时,法兰毛坯件的端面被切削的更加平整,提高了法兰的加工精度,进而提升了成品法兰的质量。

5.针对上述中的相关技术,发明人认为,在加工型号不同的法兰时可能需要移动滑块,使顶锥可以抵接在法兰毛坯件的端面上,而在移动滑块时,操作人员需要对多个滑块进行分别调整,调整完毕的顶锥在三爪卡盘上的可能分布不均匀,如此顶锥在支撑法兰毛坯件的稳定性便会降低,进而降低了法兰的加工精度。

技术实现要素:

6.为了提高滑块移动的同步性,使调整完毕的顶锥在三爪卡盘上的分布更均匀,进而提高法兰的加工精度,本技术提供一种加工精度高的车床。

7.本技术提供的一种加工精度高的车床,采用如下的技术方案:一种加工精度高的车床,包括机架,所述机架上设置有主轴以及用于切削法兰毛坯件的车削机构,所述主轴上设置有三爪卡盘,所述三爪卡盘的盘身上设置有定位组件,所述定位组件包括多个滑块以及与滑块数量相同的顶锥,所述滑块沿所述盘身的径向与所述盘身滑移连接,且所述滑块可与所述螺旋盘啮合,所述顶锥设置在所述滑块上;所述盘身上还设置有切换机构,所述切换机构用于控制所述滑块以及所述三爪卡盘上的夹爪,进而使所述滑块与所述螺旋盘啮合或者使所述夹爪与所述螺旋盘啮合。

8.通过采用上述技术方案,在需要改变顶锥的位置时,先使用切换机构控制滑块与螺旋盘啮合,并使夹爪与螺旋盘脱开,此时操作人员转动螺旋盘便可使多个滑块同步滑动,

如此可使顶锥在三爪卡盘上分布的更加均匀,进而提高了顶锥支撑法兰毛坯件时的稳定性;操作人员调整完滑块后再次使用切换机构,使滑块与螺旋盘脱开并使夹爪与螺旋盘啮合,此时操作人员转动螺旋盘便可使夹爪沿盘身的径向发生移动,进而使夹爪夹持法兰毛坯件。

9.可选的,所述切换机构包括第一拨叉与第二拨叉,所述第一拨叉与第二拨叉均沿所述盘身的径向与所述盘身滑移连接,所述滑块上设置有第一拨块,所述夹爪上设置有第二拨块,所述第一拨叉上开设有第一拨块槽,所述第二拨叉上开设有第二拨块槽,所述第一拨块卡接在所述第一拨块槽中,所述第二拨块卡接在所述第二拨块槽中,所述滑块与所述夹爪均沿所述盘身的轴向与所述盘身滑移连接。

10.通过采用上述技术方案,在需要单独移动滑块时,操作人员朝螺旋盘的方向移动第一拨叉,使滑块朝螺旋盘滑移,进而使滑块与螺旋盘啮合,同时操作人员朝远离螺旋盘的方向移动第二拨叉,使夹爪朝远离螺旋盘的方向滑移,进而使夹爪与螺旋盘脱开;在需要单独移动夹爪时,操作人员朝螺旋盘的方向移动第二拨叉,使夹爪朝螺旋盘滑移,进而使夹爪与螺旋盘啮合,同时操作人员朝远离螺旋盘的方向移动第一拨叉,使滑块朝远离螺旋盘的方向滑移,进而使滑块与螺旋盘脱开。

11.可选的,所述第一拨块槽大于所述第一拨块,所述第二拨块槽大于所述第二拨块,所述第一拨块、第二拨块靠近所述螺旋盘的一端面上开设有齿牙,所述第一拨块槽、第二拨块槽靠近所述螺旋盘的侧壁上也开设有齿牙,所述第一拨块可与所述第一拨块槽卡接,所述第二拨块可与所述第二拨块槽卡接。

12.通过采用上述技术方案,在需要单独移动滑块时,操作人员需要朝远离螺旋盘的方向移动第二拨叉,使夹爪朝远离螺旋盘的方向滑移,进而使夹爪与螺旋盘脱开,此时第二拨叉与第二拨块卡接,降低了夹爪自由滑动的概率;在需要单独移动夹爪时,操作人员需要朝远离螺旋盘的方向移动第一拨叉,使滑块朝远离螺旋盘的方向滑移,进而使滑块与螺旋盘脱开,此时第一拨叉与第一拨块卡接,降低了滑块自由滑动的概率。

13.可选的,所述滑块与所述切换机构均沿所述盘身的周向均布设置有三个,所述切换机构还包括用于驱动所述第一拨叉与所述第二拨叉滑动的驱动组件,所述驱动组件的输出端与所述第一拨叉以及所述第二拨叉连接,所述驱动组件驱动所述第一拨叉朝远离螺旋盘的方向移动时同时驱动所述第二拨叉朝螺旋盘移动,所述驱动组件驱动所述第二拨叉朝远离螺旋盘的方向移动时同时驱动所述第一拨叉朝螺旋盘移动。

14.通过采用上述技术方案,在需要单独移动滑块时,操作人员通过控制驱动组件,使第一拨叉带动滑块朝螺旋盘移动,同时第二拨叉带动夹爪朝远离螺旋盘的方向移动,进而使滑块与螺旋盘啮合,同时使夹爪与螺旋盘脱开;在需要单独移动夹爪时,操作人员通过控制驱动组件,使第一拨叉带动滑块朝远离螺旋盘的方向移动,同时第二拨叉带动夹爪朝螺旋盘移动,进而使夹爪与螺旋盘啮合,同时使滑块与螺旋盘脱开。

15.可选的,所述驱动组件包括驱动杆、拨动杆、第一补偿块以及第二补偿块,所述驱动杆转动设置在所述盘身上,且所述驱动杆设置在所述第一拨叉与所述第二拨叉之间,所述拨动杆的中部固定连接在所述驱动杆的中部,所述第一补偿块万向转动连接在所述拨动杆的一端,所述第二补偿块万向转动连接在所述拨动杆的另一端,所述第一补偿块与所述第一拨叉滑动连接,所述第二补偿块与所述第二拨叉滑动连接。

16.通过采用上述技术方案,在需要单独移动滑块时,操作人员驱动驱动杆转动,此时在拨动杆、第一补偿块与第二补偿块的传动作用下,第一拨叉带动滑块朝螺旋盘移动,第二拨叉带动夹爪朝远离螺旋盘的方向移动,进而使滑块与螺旋盘啮合,同时使夹爪与螺旋盘脱开;在需要单独移动夹爪时,操作人员驱动驱动杆反向转动,此时在拨动杆、第一补偿块与第二补偿块的传动作用下,第一拨叉带动滑块朝远离螺旋盘的方向移动,第二拨叉带动夹爪朝螺旋盘移动,进而使夹爪与螺旋盘啮合,同时使滑块与螺旋盘脱开。

17.可选的,所述盘身上还设置有用于控制三个所述驱动组件同时运作的联动组件,所述联动组件的输出端同时与三个所述驱动组件的输入端连接。

18.通过采用上述技术方案,操作人员通过控制联动组件便可同时控制三个驱动组件运作,如此所有的滑块以及夹爪便可同时移动到位,提高了操作人员调整滑块以及夹爪的效率。

19.可选的,所述联动组件包括齿圈以及与所述驱动杆数量相同的齿轮,所述齿轮同轴固定连接在所述驱动杆上,所述齿圈同轴转动连接在所述盘身上,且所述齿圈与所述齿轮啮合。

20.通过采用上述技术方案,在需要调整滑块以及夹爪时,操作人员只需转动齿圈,在齿轮的传动作用下,所有切换机构上的驱动杆便会同时发生转动,此时便可在驱动组件的驱动作用下同时控制所有滑块以及夹爪,提高了操作人员调整滑块以及夹爪的效率,降低了操作人员的劳动强度。

21.可选的,所述盘身上还设置有用于锁定所述齿圈的锁定组件,所述锁定组件的一端与所述盘身连接,另一端可与所述齿圈连接。

22.通过采用上述技术方案,在需要转动齿圈时,操作人员控制锁定组件使锁定组件与齿圈脱开,如此操作人员便可控制齿圈与盘身发生相对转动;在不需要转动齿圈时,操作人员控制锁定组件使锁定组件与齿圈接触,以降低齿圈与盘身发生相对转动的概率,进而降低滑块与夹爪沿盘身的轴向发生滑移的概率。

23.可选的,所述锁定组件包括定位销与压缩弹簧,所述定位销沿所述盘身的轴向与所述盘身滑移连接,所述压缩弹簧套设在所述定位销上,所述定位销的外周面上固定连接有挡块,所述压缩弹簧的一端与所述挡块抵接,所述压缩弹簧的另一端与所述盘身抵接,所述齿圈上开设有第一定位孔与第二定位孔,所述定位销插接在所述第一定位孔中或第二定位孔中。

24.通过采用上述技术方案,当需要转动齿圈时,定位销从第一定位孔中或第二定位孔中脱出,此时齿圈可与盘身发生相对转动;当不需要转动齿圈使,定位销插接在第一定位孔中或第二定位孔中,此时操作人员便可转动螺旋盘,如此便可调整滑块或夹爪。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过切换机构的设置,在操作人员转动螺旋盘时,使多个滑块同步滑动,如此可使顶锥在三爪卡盘上分布的更加均匀,进而提高了顶锥支撑法兰毛坯件时的稳定性。

26.2.通过驱动组件的设置,操作人员可同步控制第一拨叉与第二拨叉朝相反的方向移动,进而滑块与夹爪中的一者与螺旋盘啮合,另一者与螺旋盘脱开,进而便于操作人员控制滑块或夹爪沿盘身的径向滑移。

27.3.通过联动组件的设置,操作人员通过控制联动组件便可同时控制三个驱动组件

运作,如此所有的滑块以及夹爪便可同时移动到位,提高了操作人员调整滑块以及夹爪的效率。

28.4.通过锁定组件的设置,操作人员可通过调整锁定组件以控制齿圈是否能与盘身发生相对转动,进而在不需要齿圈与盘身发生相对转动时,降低滑块与夹爪沿盘身的轴向发生滑移的概率。

附图说明

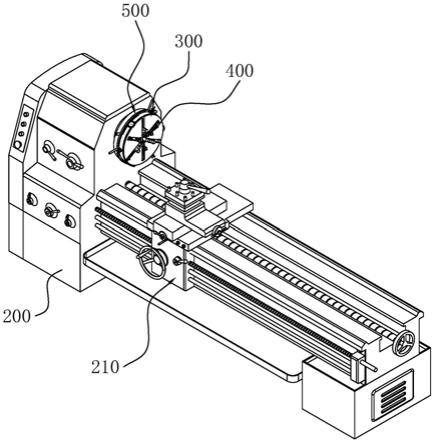

29.图1是相关技术中三爪卡盘的整体结构示意图;图2是本技术实施例的整体结构示意图;图3是本技术实施例三爪卡盘处的结构示意图;图4是切换机构的爆炸示意图;图5是图3中a部分的放大示意图。

30.附图标记说明:100、三爪卡盘;110、盘身;111、滑槽;120、螺旋盘;130、夹爪;140、定位组件;141、顶锥;142、滑块;143、锁定螺栓;200、机架;210、车削机构;300、三爪卡盘;310、盘身;311、导向槽;320、螺旋盘;330、夹爪;331、第二拨块;400、定位组件;410、滑块;411、第一拨块;420、顶锥;500、切换机构;510、第一拨叉;511、第一拨块槽;512、第一导向柱;520、第二拨叉;521、第二拨块槽;522、第二导向柱;530、驱动组件;531、驱动杆;532、拨动杆;533、第一补偿块;534、第二补偿块;600、联动组件;610、齿圈;611、第一把手;612、第一定位孔;613、第二定位孔;620、齿轮;700、锁定组件;710、定位销;711、第二把手;720、压缩弹簧;730、挡块。

具体实施方式

31.以下结合附图1

‑

5对本技术作进一步详细说明。

32.参照图1,相关技术中,带有定位组件140的三爪卡盘100包括盘身110、螺旋盘120以及三个夹爪130,定位组件140设置在三爪卡盘100的盘身110上。定位组件140包括三个滑块142、三个顶锥141以及三个锁定螺栓143,盘身110上沿自身的径向开设有三个滑槽111,三个滑槽111在盘身110的周向均布设置,一个滑块142对应设置在一个滑槽111中,一个顶锥141对应螺纹连接在一个滑块142上。锁定螺栓143螺纹连接在滑块142上,且锁定螺栓143远离自身螺栓头的一端穿过滑块142后与滑槽111的槽底抵接,进而实现滑槽111与盘身110之间的锁定。

33.在夹持直径不同的法兰毛坯件时,顶锥141距离盘身110轴心的距离便可能需要调整,此时操作人员需松开锁定螺栓143使锁定螺栓143不与滑槽111的槽底抵接,之后移动滑块142。滑块142移动到预定位置后再次转动锁定螺栓143,使锁定螺栓143远离自身螺栓头的一端抵接在滑槽111的槽底。三个滑块142需要操作人员分三次进行目测调整,调整完毕的顶锥141在三爪卡盘100上的可能分布不均匀,如此顶锥141在支撑法兰毛坯件的稳定性便会降低,进而降低了成品法兰的端面的平整度,如此便造成了成品法兰精度降低的现象。

34.为了解决上述技术问题,本技术实施例公开一种加工精度高的车床。参照图2及图3,加工精度高的车床包括机架200,机架200上设置有主轴以及用于切削法兰毛坯件的车削机构210,主轴上设置有三爪卡盘300,三爪卡盘300包括盘身310、螺旋盘320以及三个夹爪

330。盘身310上设置有定位组件400,定位组件400包括三个均布设置在盘身310上的滑块410以及螺纹连接在滑块410上的顶锥420,滑块410沿盘身310的径向与盘身310滑移连接。夹爪330以及滑块410均可与螺旋盘320进行啮合,并且夹爪330以及滑块410均受螺旋盘320的驱动进而沿盘身310的径向与盘身310发生相对滑动。

35.参照图3及图4,盘身310上设置有切换机构500,夹爪330以及滑块410均受切换机构500控制,进而使夹爪330或滑块410中的任意一者与螺旋盘320啮合,另一者与螺旋盘320脱开。

36.在需要改变顶锥420的位置时,先使用切换机构500控制滑块410与螺旋盘320啮合,此时夹爪330与螺旋盘320脱开,操作人员转动螺旋盘320便可使三个滑块410同步滑动,如此可使顶锥420在三爪卡盘300上分布的更加均匀。在调整完顶锥420的位置后,操作人员再次控制切换机构500,使滑块410与螺旋盘320脱开并使夹爪330与螺旋盘320啮合,此时操作人员转动螺旋盘320便可使夹爪330沿盘身310的径向发生移动,进而使夹爪330夹持法兰毛坯件。由于三个顶锥420在盘身310上分布的更加均匀,提高了顶锥420支撑法兰毛坯件时的稳定性,在车削法兰毛坯件时,法兰毛坯件不易在三爪卡盘300上晃动,提高了成品法兰端面的平整度。

37.参照图3及图4,切换机构500设置有三组,且三组切换机构500沿盘身310的周向均布设置在盘身310上,切换机构500设置在相邻的夹爪330与滑块410之间,切换机构500还设置在螺旋盘320与盘身310之间。切换机构500包括用于操控滑块410的第一拨叉510以及用于操控夹爪330的第二拨叉520,第一拨叉510、第二拨叉520均沿盘身310的径向设置。第一拨叉510设置在滑块410靠近夹爪330的一侧,第二拨叉520设置在夹爪330靠近滑块410的一侧。滑块410靠近第一拨叉510的一端面上焊接有第一拨块411,第一拨叉510靠近滑块410的一端面上开设有第一拨块槽511,第一拨块411卡接在第一拨块槽511中。夹爪330靠近第二拨叉520的一端面上焊接有第二拨块331,第二拨叉520靠近夹爪330的一端面上开设有第二拨块槽521,第二拨块331卡接在第二拨块槽521中。

38.参照图3及图4,第一拨叉510长度方向的两端均焊接有第一导向杆,第一导向杆沿盘身310的径向穿设在盘身310上;第二拨叉520长度方向的两端均焊接有第二导向杆,第二导向杆沿盘身310的径向穿设在盘身310上。如此使第一拨叉510、第二拨叉520均可沿盘身310的径向与盘身310发生相对滑移。

39.参照图3及图4,切换机构500还包括用于驱动第一拨叉510、第二拨叉520滑移的驱动组件530,驱动组件530包括驱动杆531、拨动杆532、第一补偿块533以及第二补偿块534,第一补偿块533滑移连接在第一拨叉510上,第二补偿块534滑移连接在第二拨叉520上。拨动杆532的一端通过万向节与第一补偿块533万向连接,拨动杆532的另一端通过万向节与第二补偿块534万向连接。驱动杆531的一端焊接在拨动杆532的中部,且驱动杆531设置在第一拨叉510与第二拨叉520的中位线上。

40.操作人员沿驱动杆531的轴心转动驱动杆531时,拨动杆532便会发生偏转,此时第一拨叉510与第二拨叉520便会沿盘身310的轴向朝相反的方向滑动,如此便可使滑块410与螺旋盘320啮合的同时使夹爪330与螺旋盘320脱开,或者使滑块410与螺旋盘320脱开的同时使夹爪330与螺旋盘320啮合。在使用切换结构完成切换动作后,操作人员再转动螺旋盘320,如此螺旋盘320便会只驱动滑块410沿盘身310的径向滑动,而且多个滑块410呈同步滑

动;或者螺旋盘320只会驱动夹爪330沿盘身310的径向滑动, 而且多个夹爪330呈同步滑动。

41.参照图3及图4,在滑块410或者夹爪330与螺旋盘320脱开后,滑块410或者夹爪330便失去了限位,此时滑块410或夹爪330便会沿盘身310的径向自由滑动,如此便降低了滑块410或夹爪330在盘身310上分布的均匀性。为了在滑块410或者夹爪330与螺旋盘320脱开后,降低滑块410或者夹爪330沿盘身310的径向自由滑动的概率,第一拨块槽511在盘身310轴向上的宽度大于第一拨块411在盘身310轴向上的宽度,第二拨块槽521在盘身310轴向上的宽度大于第二拨块331在盘身310轴向上的宽度。

42.参照图3及图4,第一拨块411、第二拨块331靠近螺旋盘320的一端面上均开设有齿牙,第一拨块槽511、第二拨块槽521靠近螺旋盘320的一端面上也均开设有齿牙。当第一拨叉510带动滑块410朝远离螺旋盘320的方向滑动时,第一拨块411上的齿牙与第一拨块槽511上的齿牙卡接;当第二拨叉520带动夹爪330朝远离螺旋盘320的方向滑动时,第二拨块331上的齿牙与第二拨块槽521上的齿牙卡接。如此滑块410与螺旋盘320脱开后,在第一拨叉510的卡接作用下,滑块410不易沿盘身310的径向自由滑动;夹爪330与螺旋盘320脱开后,在第二拨叉520的卡接作用下,夹爪330不易沿盘身310的径向自由滑动,进而提高了滑块410以及夹爪330在盘身310上分布的均匀性。

43.参照图3及图4,使用驱动组件530驱动滑块410以及夹爪330沿盘身310的轴向进行滑移时,操作人员需要对三个驱动组件530进行分别操作,降低了调整的效率。为此,盘身310上还设置有用于控制三个驱动组件530同时运作的联动组件600,联动组件600包括同轴转动连接在盘身310上的齿圈610以及三个齿轮620,齿轮620同轴焊接在驱动杆531远离拨动杆532的一端,且齿轮620与齿圈610啮合。

44.参照图3及图4,当需要调整滑块410与夹爪330时,操作人员只需要转动齿盘,在三个齿轮620的传动作用下,三个驱动杆531便会同步发生转动,如此便可同时控制三个滑块410朝同一方向滑移,而三个夹爪330朝反方向滑移。为了便于操作人员转动齿盘,在齿盘的外周面上还焊接有第一把手611,操作人员通过掰动第一把手611即可转动齿盘,以便于操作人员间接操作驱动组件530。

45.参照图3及图5,在使用螺旋盘320驱动滑块410或夹爪330沿盘身310的径向与盘身310发生相对滑动时,滑块410与夹爪330均不能沿盘身310的径向与盘身310发生相对滑动,否则滑块410或夹爪330便可能从螺旋盘320上脱开。为此,盘身310上还设置有用于锁定齿圈610的锁定组件700,锁定组件700包括定位销710,定位销710沿盘身310的轴向滑移连接在盘身310上。齿圈610上沿自身的轴向开设有第一定位孔612与第二定位孔613,定位销710既可以插入第一定位孔612中也可以插入第二定位孔613中,进而使齿圈610与盘身310相对固定。

46.当定位销710插入第一定位孔612中时,滑块410与螺旋盘320啮合,夹爪330与螺旋盘320脱开,此时由于齿圈610无法与盘身310发生相对转动,使得驱动杆531无法与盘身310发生相对转动,如此滑块410不易从螺旋盘320上脱开,同时夹爪330不易与螺旋盘320啮合。当定位销710插入第二定位孔613中时,滑块410与螺旋盘320脱开,夹爪330与螺旋盘320啮合,此时由于齿圈610无法与盘身310发生相对转动,使得驱动杆531无法与盘身310发生相对转动,如此滑块410不易与螺旋盘320啮合,同时夹爪330不易从螺旋盘320上脱开。

47.参照图3及图5,当定位销710插入第一定位孔612或第二定位孔613中后,为了降低定位销710从第一定位孔612中或第二定位孔613中脱出的概率,锁定组件700还包括压缩弹簧720,定位销710靠近齿圈610一端的外周面上焊接有挡块730,压缩弹簧720套设在定位销710上,且压缩弹簧720的一端与盘身310抵接,压缩弹簧720的另一端与挡块730抵接。压缩弹簧720始终具有将定位销710插入第一定位孔612或第二定位孔613中的趋势,降低了定位销710从第一定位孔612中或第二定位孔613中脱出的概率。

48.参照图3及图5,在操作人员需要转动齿圈610时,为了便于操作人员将定位销710从第一定位孔612或第二定位孔613中拔出,定位销710远离齿圈610的一端设置有第二把手711。第二把手711靠近定位销710的一端开设有外螺纹,第二把手711螺纹连接在定位销710上。齿圈610的外周面上还开设有用于给第二把手711导向的导向槽311,导向槽311的长度方向平行于盘身310的轴向,第二把手711靠近定位销710的一端穿过定位销710后伸入导向槽311中。在需要将定位销710从第一定位孔612或第二定位孔613中拔出时,操作人员只需拉动第二把手711即可,而且由于导向槽311的限制作用,定位销710不易沿自身的轴心发生转动,在操作人员需要转动齿圈610时,操作人员可一手操作第一把手611,一手操作第二把手711,第二把手711可以限制盘身310的转动,如此便于齿圈610与盘身310发生相对转动。

49.本技术实施例一种加工精度高的车床的实施原理为:在需要调整滑块410时,先转动齿圈610,齿圈610带动驱动组件530运作,驱动组件530带动滑块410朝螺旋盘320移动,夹爪330朝远离螺旋盘320的方向移动,进而使滑块410与螺旋盘320啮合,夹爪330与螺旋盘320脱开,此时操作人员转动轮螺旋盘320便可之驱动滑块410移动,且三个滑块410沿盘身310的径向同步移动,提高了顶锥420支撑法兰毛坯件时的稳定性,在车削法兰毛坯件时,法兰毛坯件不易与三爪卡盘300发生相对晃动,提高了法兰毛坯件端面被加工的平整性,进而提高了成品法兰的精度。在需要调整夹爪330时,先转动齿圈610,齿圈610带动驱动组件530运作,驱动组件530带动夹爪330朝螺旋盘320移动,滑块410朝远离螺旋盘320的方向移动,进而使夹爪330与螺旋盘320啮合,滑块410与螺旋盘320脱开,此时操作人员转动轮螺旋盘320便可之驱动夹爪330移动,且三个夹爪330沿盘身310的径向同步移动,提高了夹持法兰毛坯件时的稳定性。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1