一种硬质合金耐磨块及其制备方法与流程

1.本发明涉及硬质合金技术领域,具体而言,涉及一种硬质合金耐磨块及其制备方法。

背景技术:

2.机械部件因腐蚀、磨损会造成大量的经济损失,而磨损、腐蚀部位可通过硬面技术进行修复进而达到表面强化的目的,例如在易磨损部位焊接耐磨块/层,以提高工件的耐磨性。

3.硬质合金具有耐磨、硬度高、强度较好、耐热、耐腐蚀等一系列优良性能,并且在1000℃时仍具有很高的硬度,适用于制作耐磨层/块。目前对工件表面强化修复的主要方法有超音速火焰喷涂、等离子转移弧堆焊等,其中等离子堆焊较为常用,其是利用焊炬的钨极作为电流的负极和基体作为电流的正极之间产生的等离子体作为热量,并将热量转移至被焊接的工件表面,并向该热能区域送入焊接粉末,使焊接粉末熔化后沉积在被焊接工件表面,从而实现零件表面的强化与硬化。但目前使用的等离子堆焊工艺,得到的耐磨层中,没有耐磨颗粒,或者耐磨颗粒的较小,耐磨层与基体结合不牢固,耐磨层易损耗,不耐磨。

技术实现要素:

4.本发明的目的在于提供一种硬质合金耐磨块及其制备方法,该耐磨块中具有5

‑

7mm的大粒径增强颗粒,提高耐磨块与基体的结合强度和耐磨块的耐磨性。

5.本发明的通过以下技术方案实现:一种硬质合金耐磨块的制备方法,包括以下步骤,将增强颗粒放置在基体表面,随后对基体表面堆焊金属粉末,使得熔融的金属将所述增强颗粒包覆,冷却后即形成所述耐磨块。

6.相比于现有技术中,通过焊接设备向基体表面输送粉末,在本发明中,预先将增强颗粒放置在基体的表面,增强颗粒的粒径不受焊接设备的限制,可根据实际的需求,选择大粒径的增强颗粒,进而可得到更耐磨的耐磨块,并且在堆焊过程中,熔化金属将增强颗粒包覆,增强颗粒的表面部分融化,与基体结合,冷却后,铁的碳化物、钨的碳化物从基体中析出,在增强颗粒和基体的界面处形成固溶体,固溶强化界面,提高了增强颗粒与基体的结合强度,在使用过程中,增强颗粒不易脱落。

7.进一步的,所述增强颗粒包括wc颗粒、wc基硬质合金颗粒、w2c颗粒、al2o3颗粒、sic颗粒、sic颗粒、tic颗粒中的一种或多种。

8.进一步的,所述增强颗粒的粒径3

‑

7mm。大粒径的增强颗粒,可提高耐磨层的耐磨性能。填充的耐磨颗粒的粒径越大,其耐磨块的耐磨性能越好,但当增强颗粒的粒径超过7mm后,随着颗粒的粒径增大,耐磨块的耐磨性能下降。

9.进一步的,放置于所述基体表面的增强颗粒的密度为1

‑

4颗/cm2。

10.进一步的,所述金属粉末为铁基合金、镍基合金、钴基合金中的一种或多种的混合。

11.进一步的,所述金属粉末为铁基合金,以质量分数计包括以下组分,

12.0.4

‑

0.8%c、15

‑

20%cr、2.5

‑

3.5%si、1.5

‑

2.5%b、9

‑

12%n i、2

‑

3%w、1

‑

2%mo,余量为fe。

13.进一步的,所述堆焊方式为,等离子焊、电阻焊、埋伏焊、氧

‑

乙炔焊中的一种。

14.一种硬质合金耐磨块,所述耐磨块由上述制备方法制备而成。

15.进一步的,所述耐磨块具有熔融金属层和过渡层,所述过渡层位于基体和所述熔融金属层之间,且所述过渡层中具有5

‑

7mm的增强颗粒。

16.本发明至少具有如下优点和有益效果:

17.在本发明中,采用堆焊的方式在基体上焊接耐磨层,在焊接之前,先在基体表面预先放置增强颗粒,再进行焊接,焊接过程中,熔融的金属粉末将增强颗粒包覆,使得增强颗粒嵌入到熔融金属层中,形成耐磨块。由于耐磨块中嵌有大颗粒的增强颗粒,,提高了耐磨块的耐磨性,并且该大颗粒是均匀铺设在基体的表面,在基体表面形成密集的颗粒层,颗粒层中的大颗粒共同作用,进一的步的提高耐磨性能,大颗粒与基体的界面形成有固溶体,对界面进行固溶强化,提高了耐磨层与基体的连接强度,耐磨块不易脱落。

附图说明

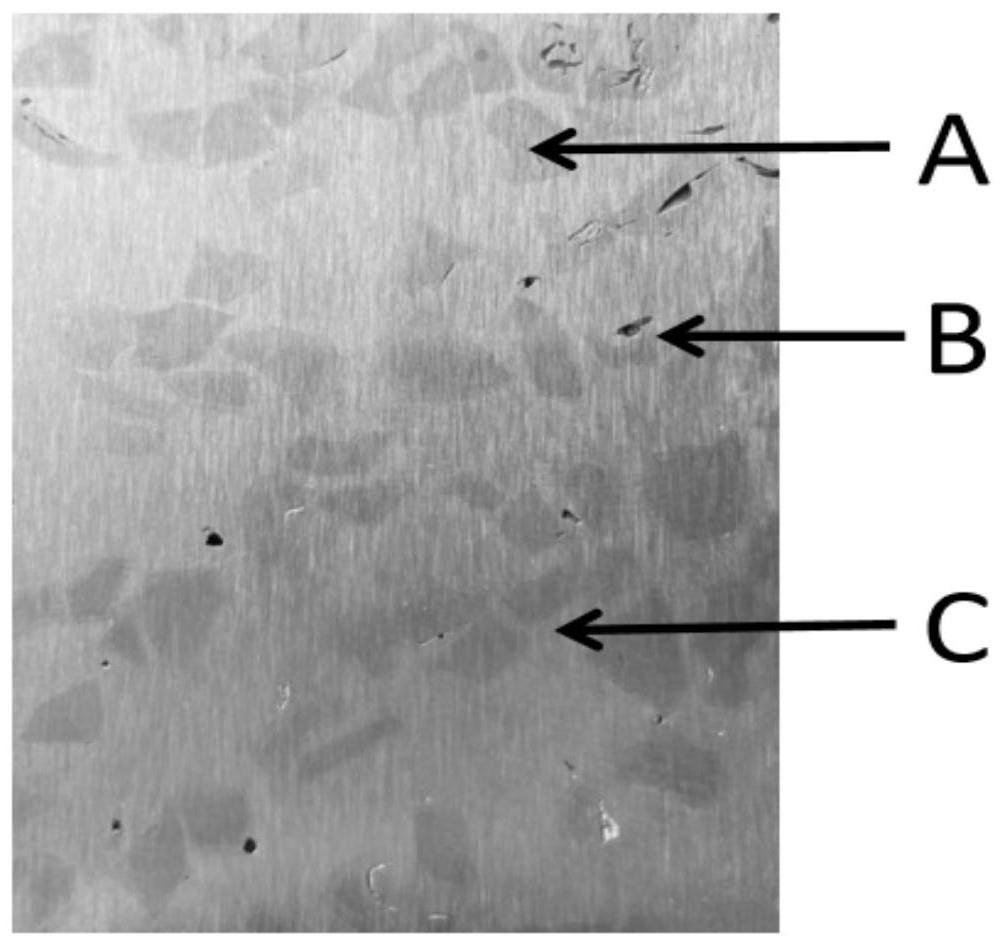

18.图1为实施例1制备的耐磨块的局部颗粒与钢体结合的图;

19.图2为实施例1的耐磨块单一增强颗粒与基体结合处的微观结构;

20.图标:a

‑

增强颗粒,b

‑

焊接界面,c

‑

基体。

具体实施方式

21.实施例1

‑

8:

22.选取不同颗粒大小、不同材质的增强颗粒,以钢板为基材,与钢板相同成分的铁基合金粉末为焊接粉末,采用等离子堆焊,将铁基合金粉末堆焊在钢板表面,并将增强颗粒包覆,冷却后得到耐磨块。实施例1

‑

8所使用的增强颗粒大小和材质,如表1所示。

23.具体的,实施例1

‑

8的耐磨块的制备为:以钢体为基体,将待焊接部位清洁干净,然后将增强颗粒铺在基体上;准备等离子堆焊焊接设备,将铁基合金粉末加入到等离子焊接设备的送料机构中,调节好焊接参数:电流150

‑

160a,送粉量50

‑

65g/mi n,堆焊前进速度30

‑

40mm/mi n,在铺放有增强颗粒的表面进行堆焊,使得融化的铁基合金粉末将增强颗粒包覆,形成耐磨块。

24.表1 实施例1

‑

8的增强颗粒的材质和粒径

[0025] 实施例1实施例2实施例3实施例4实施例5实施例6实施例7实施例8材质wc

‑

8coal2o3sicticwcw2cwc

‑

8cowc

‑

8co平均粒径5mm5mm5mm5mm5mm5mm6mm7mm硬度1230hv32200hv33200hv33000hv32080hv31018hv31230hv31230hv3[0026]

其中,在实施例1

‑

8中,所用到的铁基合金粉末和基体的具体成分如表2所示。其中,在本实施例中,所使用的铁基粉末的组分与基体的组分相同。

[0027]

表2 铁基合金组分及含量

[0028]

ccrsibniwmofe

0.50%16%3.20%2.20%11%2.30%1.80%剩余

[0029]

对比例1

‑

4:

[0030]

采用实施例1的增强颗粒,将其粉碎至平均粒径为0.1mm、0.5mm、1mm,将该增强颗粒与铁基粉末混合,加入到等离子焊接设备的送料机构中,以实施例1相同的钢体为基体,相同的焊接参数,在基体表面进行堆焊,冷却后得到耐磨块。具体的,对比例1

‑

4所采用的增强颗粒的材质和粒径如表3所示。

[0031]

表3 对比例1

‑

4的增强颗粒材质及粒径

[0032] 对比例1对比例2对比例3对比例4材质/wc

‑

8cowc

‑

8cowc

‑

8co平均粒径/0.1mm0.5mm1mm

[0033]

在对比例1中,不加入增强颗粒,直接以铁基合金粉末进行堆焊。

[0034]

实验例:

[0035]

采用维氏硬度计测定,分别测试实验例1

‑

8和对比例1的耐磨块的硬度。其结果如表3所示。

[0036]

表3 实施例1

‑

8和对比例的耐磨块性能

[0037][0038]

从上述表3中可以得出,实施例1

‑

8制备的耐磨块,其a区和b区的强度均较高,说明制得的耐磨块的耐磨性能好。实施例和对比例1中增强颗粒的材质、基体材质和熔融金属分粉的材质均相同,不同之处在于,对比例2

‑

3中,增强颗粒的粒径较小,并且是通过等离子堆焊设备的送粉机构送入到基体的表面,其颗粒的粒径小于1mm。对比例2

‑

4中各区的硬度均较实施例1的低,说明在对比例2

‑

4中,由于增强颗粒的粒径小,在堆焊过程中,增强颗粒通过送粉机构与铁基合金粉末同时输送到基体表面,使得小颗粒不均匀的分布在耐磨块中,并且小颗粒的熔融的程度高,导致冷却后的耐磨块中的增强颗粒的粒径小、数量少且基体表面未形成密集的颗粒层,使得耐磨块的耐磨性差。说明本发明的方案中,将增强颗粒预先放置在基体上,在进行等离子堆焊进行表面强化时,得到的耐磨块中含有大颗粒的增强颗粒,提高了耐磨块的耐磨性。

[0039]

图1和图2为实施例1制备的耐磨块的微观结构,从图中可以得出,在图1中,黑灰区域为硬质合金wc

‑

8co颗粒(a),灰色区域为钢体(c),硬质合金颗粒随机分布在底面,且硬质合金颗粒与钢体结合良好;如图2所示,wc

‑

8co增强颗粒与钢体基体的结合处的微观结构,钢体与硬质合金颗粒界面区(b)含有较多的固溶体,在堆焊过程中,wc

‑

8co增强颗粒的表面部分熔于基体中,在冷却过程中,铁的碳化物、钨的碳化物析出,形成固溶体,起到固溶强化,进而提高了增强颗粒与基体的连接性。

[0040]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1