一种翻孔模具的制作方法

1.本发明涉及模具领域,更具体的说,涉及一种翻孔模具。

背景技术:

2.控制臂作为汽车悬架系统的导向和传力元件,控制臂分别通过球铰或者衬套把车轮和车身弹性地连接在一起。控制臂的生产工序前面几个步骤包括:落料

→

拉伸

→

切边+冲孔

→

翻边成型

→

冲孔+侧冲孔

→

压倒角

→

翻孔。从而,控制臂的整体形状主要包括受力梁以及处于受力梁两侧的侧壁,在控制臂的一种一端,在两个侧壁上均会形成有上述的翻孔。其中的翻孔,主要是针对冲孔步骤中的孔进行翻孔,这个部位的主要为安装球铰或衬套的位置,对于处于两个侧壁上的翻孔的同轴度要求非常高。

3.而影响这类产品的翻孔同轴度的因素主要有两点,一是具有冲孔位的两个侧壁之间的平行度,一旦两个侧壁的平行度出现偏差,势必导致翻孔的同轴度偏差;另一个因素就是形成的翻孔本身的同轴度,一旦对冲孔位进行翻孔的翻孔柱的同轴度出现问题,形成的翻孔同轴度也将受到影响。

技术实现要素:

4.本发明的目的是提供一种翻孔模具,其能够在对控制臂类型的产品翻孔时,提高对形成的翻孔的同轴度的控制。

5.为了达到上述目的,本发明通过下述技术方案得以解决:一种翻孔模具,包括设置于下模座上且用于定位工件的定位部,工件具有尾部及具有冲孔位的头部,定位部用于定位工件的尾部,在定位部的两侧对称设置有翻孔机构以及侧边整形机构,所述

6.翻孔机构,包括第一斜楔滑块以及设置于第一斜楔滑块上且作用于工件相对应侧边孔位的翻孔柱,所述翻孔柱包括分别设置在两个相向第一斜楔滑块上的第一翻孔柱和第二翻孔柱,且第一翻孔柱与第二翻孔柱的外径相同且同轴,且在第一翻孔柱和第二翻孔柱之间设置有同心定位结构;

7.侧边整形机构,包括设置在定位部对称两侧的侧整块,侧整块滑移设置于一基座块上,且侧整块与基座块之间设置有使得侧整块的滑移方向与第一斜楔滑块的滑移方向一致的导向结构,当第一斜楔滑块朝向工件运动时,驱使侧整块压向工件的侧边。

8.通过上述方案,当合模时,两个第一斜楔滑块将带着第一翻孔柱和第二翻孔柱对工件的两个孔位进行翻孔,通过同心定位结构的设置,能够保证第一翻孔柱和第二翻孔柱的同轴度,进而提高了对形成的翻孔的同轴度;与此同时,侧整块也将滑动向工件的侧边,实现对侧边的整形,保持侧边的平行度,进而使得两个侧边上的孔位,对形成的翻孔的同轴度提高。

9.作为优选,所述同心定位结构包括在第一翻孔柱的端部延伸有预定心轴,在第二翻孔柱的端部设置有与预定心轴配合的预定心孔。

10.作为优选,预定心轴的长度大于工件设置有冲孔部位的两个侧壁之间的间隔距

离。

11.通过上述方案,通过预定心轴插入预定心孔,实现第一翻孔柱和第二翻孔柱的同心定位,并且由于预定心轴的长度大于工件设置有冲孔部位的两个侧壁之间的间隔距离,保证了在两个翻孔柱对冲孔位翻孔之前,就实现了两个翻孔柱的同轴定心,进一步提高了翻孔的同轴度。

12.作为优选,第一斜楔滑块配合有第一斜楔驱动块,第一斜楔驱动块与下模座之间设置有第一弹性件,第一弹性件驱使第一斜楔驱动块上浮于下模座的上方,当第一斜楔驱动块受到合模状态时的上模压料块作用时,驱使第一斜楔滑块朝向工件滑动。

13.作为优选,第一斜楔驱动块与第一斜楔滑块联动,在第一斜楔滑块相对第一斜楔驱动块的斜面上设置有斜燕尾槽,第一斜楔驱动块相对第一斜楔滑块的斜面上设置有嵌入斜燕尾槽的斜燕尾块。

14.通过上述方案,通过斜燕尾槽和斜燕尾块使得斜楔驱动块和斜楔滑块始终处于贴合状态,当合模时,上模压料块作用到斜楔驱动块上时,斜楔驱动块不会与斜楔滑块发生碰撞,进而增加了整个机构的寿命。

15.作为优选,第一斜楔滑块朝向侧整块的一侧设置有作用于侧整块的第二弹性件和墩死块,在开模状态时,第二弹性件的端部比墩死块的端部离侧整块更近。

16.通过上述方案,在斜楔滑块推着侧整块对工件的侧边进行整形的过程中,首先由第二弹性件推着侧整块运动,最后由墩死块顶压在侧整块上,实现对工件的最终压紧整形,这一过程中能够避免斜楔滑块与侧整块的碰撞,提高了模具的整体使用寿命。

17.作为优选,第一斜楔滑块与基座块之间设置有驱使第一斜楔滑块远离基座块的第三弹性件。

18.作为优选,所述导向结构包括设置于基座块上的导向块,在侧整块的底部设置有与导向块配合的导向槽。

19.作为优选,所述第一斜楔滑块与侧整块之间还设置有回拉结构,所述回拉结构包括设置于第一斜楔滑块上的回拉块以及设置于侧整块上的回拉槽。

20.作为优选,侧整块上设置有使得翻孔柱穿孔的滑孔,且在侧整块的上部设置有与滑孔穿通的加油孔。

21.作为优选,还包括翻边抱紧整形机构,所述翻边抱紧整形机构用于对翻孔形成的翻边进行抱紧整形,翻边抱紧整形机构包括处于工件头部沿其长度方向前后设置的第二斜楔滑块以及第三斜楔滑块,第二斜楔滑块朝向第三斜楔滑块的方向设置有第一抱紧块,第三斜楔滑块朝向第二斜楔滑块的方向设置有第二抱紧块,第一抱紧块朝向第二抱紧块的一端设置有第一抱紧半圆,第二抱紧块朝向第一抱紧块的一端设置有第二抱紧半圆,当合模时,第二斜楔滑块和第三斜楔滑块互相靠拢,且第一抱紧块和第二抱紧块同时贴合使得第一抱紧半圆与第二抱紧半圆形成一个完整的限制圆,且所述限制圆限制翻孔之后的翻边轮廓。

22.通过上述方案,当进行合模翻孔时,第二斜楔滑块与第三斜楔滑块互相靠拢,且第一抱紧块和第二抱紧块同时贴合使得第一抱紧半圆与第二抱紧半圆形成一个完整的限制圆,从而可以通过限制圆来限制翻孔之后的翻边的外轮廓,防止翻边的过度外翻,进而保证了翻孔之后的翻边形状的稳定,方便后续球铰或衬套的安装。

23.作为优选,所述第一抱紧块和第二抱紧块之间还设置有定位结构,所述定位结构包括设置在第一抱紧块上朝向第二抱紧块一端的定位凹陷,在第二抱紧块朝向第一抱紧块的一端设置有与定位凹陷配合的定位凸起,当第一抱紧块和第二抱紧块的端部互相贴合时,定位凸起陷入定位凹陷中。

24.通过上述方案,在翻孔过程中,由于第一抱紧块和第二抱紧块会受到翻边较大的力的挤压,通过定位凸起和定位凹陷的配合,能够限制第一抱紧块和第二抱紧块的互相窜动,保证翻孔精度。

25.作为优选,基座块上设置有与第一抱紧块和第二抱紧块下侧边配合的滑槽。

26.作为优选,第二斜楔滑块与基座块之间设置有驱使第二斜楔滑块远离基座块的第四弹性件,第三斜楔滑块与基座块之间设置有驱使第三斜楔滑块远离基座块的第五弹性件。

27.本发明由于采用了以上技术方案,具有显著的技术效果:通过翻孔机构和侧边整形机构的配合,同时实现了对工件两个侧边的定位整形以及对翻孔的同轴度保证,最后结合上翻边抱紧整形机构,在保证翻孔同轴度的基础上,还对翻边进行了定位整形,保证了后续球铰或衬套的安装及使用。

附图说明

28.图1是本实施例中的工件轴测示意图;

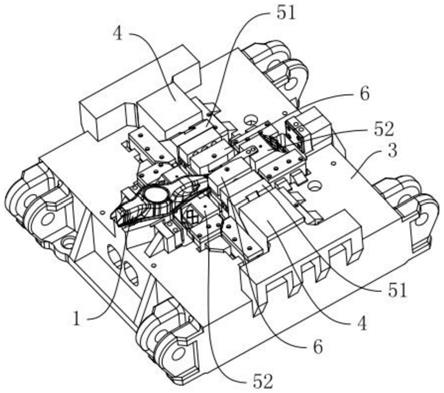

29.图2是本实施例中的模具开模状态图;

30.图3是本实施例中的上模座轴测示意图;

31.图4是本实施例中的下模座轴测示意图;

32.图5是本实施例中的模具合模状态图;

33.图6是本实施例中的下模座放入工件且未受上模压合状态时的状态图;

34.图7是本实施例中的翻孔机构以及侧边整形机构受上模压合状态时的状态图;

35.图8是本实施例中的翻孔机构以及侧边整形机构的爆炸示意图;

36.图9是本实施例中的第一斜楔滑块带有第二翻孔柱一侧的轴测示意图;

37.图10是本实施例中的翻边抱紧整形机构受上模压合状态时的状态图;

38.图11是本实施例中的翻边抱紧整形机构未受上模压合状态时的状态图;

39.图12是图11的a部放大图。

40.图中:1、工件;11、侧边;12、翻孔;13、翻边;2、上模座;21、压料块;22、第二斜楔驱动块;23、第三斜楔驱动块;3、下模座;31、定位部;4、第一斜楔驱动块;41、斜燕尾块;42、第一弹性件;51、第一斜楔滑块;511、斜燕尾槽;512、第三弹性件;513、第二弹性件;514、墩死块;515、第一翻孔柱;5151、预定心轴;516、回拉块;5161、拉钩体;517、第二翻孔柱;5171、预定心孔;52、第二斜楔滑块;521、第一抱紧块;5211、第一抱紧半圆;5212、定位凸起;522、第四弹性件;53、第三斜楔滑块;531、第二抱紧块;5311、第二抱紧半圆;5312、定位凹陷;532、第五弹性件;6、侧整块;61、回拉槽;611、抵块;62、滑孔;63、加油孔;64、导向槽;7、基座块;71、导向块;72、滑槽。

具体实施方式

41.下面结合附图与实施例对本发明作进一步详细描述。

42.实施例

43.一种翻孔12模具,首先参见附图1,为翻孔之后的工件1,这类工件1为汽车零部件上的控制臂部件,需要在两个侧边11上分别翻孔12,然后在翻孔12中进行衬套压装。这就对翻孔12的同轴度,翻孔12位置的侧壁的平行度要求比较高。

44.接着参见附图2

‑

9,是对工件1的冲孔位进行翻孔12以及与工件1两个侧边11进行整形的机构,下模座3部位设置有定位部31,用于对工件1的定位,在定位部31的两侧对称设置有翻孔机构以及侧整块6,用于对工件1进行翻孔12以及侧边11整形。

45.翻孔机构包括第一斜楔滑块51和第一斜楔驱动块4,在两个第一斜楔滑块51朝向工件1的一侧分别设置有第一翻孔柱515和第二翻孔柱517。侧整块6滑动设置在基座块7上,基座块7上设置有导向块71,侧整块6底部设置有导向槽64,且导向的方向与斜楔滑块的滑移方向一致。第一翻孔柱515相对第二翻孔柱517的端部设置有预定心轴5151,在第二翻孔柱517的端部设置有与预定心轴5151配合的预定心孔5171。且预定心轴5151的长度大于工件1设置有冲孔位的两侧壁之间的距离。

46.其中在第一斜楔驱动块4和下模座3之间设置有驱使第一斜楔驱动块4上浮的第一弹性件42,第一斜楔滑块51与基座块7之间设置有驱使第一斜楔滑块51回退的第三弹性件512,并且第一斜楔滑块51的斜面上设置有斜燕尾槽511,第一斜楔驱动块4的斜面设置有与斜燕尾槽511配合的斜燕尾块41,从而实现第一斜楔驱动块4和第一斜楔滑块51始终贴合。当合模时,上模座2的压料块21将作用在第一斜楔驱动块4上,接着使得第一斜楔滑块51朝向工件1滑动,最终实现第一翻孔柱515和第二翻孔柱517对工件1上的孔位进行翻孔12。

47.其中为了对工件1的侧边11定位整形,侧整块6将在第一斜楔滑块51朝向工件1运动的时候,被第一斜楔滑块51推动,进而顶压在工件1的侧边11上,最终保证工件1两个侧边11的平行度。其中,侧整块6上设置有能够使得翻孔柱穿过的滑孔62,且在侧整块6的上部设置了与滑孔62连通的加油孔63,从而使得翻孔柱在滑孔62的运动变得更加顺畅。第一斜楔滑块51朝向侧整块6的一侧设置有作用于侧整块6的第二弹性件513和墩死块514,在开模状态时,第二弹性件513的端部比墩死块514的端部离侧整块6更近。从而,在第一斜楔滑块51推着侧整块6对工件1的侧边11进行整形的过程中,首先由第二弹性件513推着侧整块6运动,最后由墩死块514顶压在侧整块6上,实现对工件1的最终压紧整形,这一过程中能够避免第一斜楔滑块51与侧整块6的碰撞,提高了模具的整体使用寿命。最后,在第一斜楔滑块51和侧整块6之间还设置了回拉结构,回拉结构包括设置于第一斜楔滑块51上的回拉块516以及设置于侧整块6上的回拉槽61,通过回拉块516上的拉钩体5161以及设置在回拉槽61上的抵块611,实现两者的回拉联动。

48.接着参见附图10

‑

12,翻边抱紧整形机构包括处于工件1,头部沿其长度方向前后设置的第二斜楔滑块52以及第三斜楔滑块53,第二斜楔滑块52朝向第三斜楔滑块53的方向设置有第一抱紧块521,第三斜楔滑块53朝向第二斜楔滑块52的方向设置有第二抱紧块531,第一抱紧块521朝向第二抱紧块531的一端设置有第一抱紧半圆5211,第二抱紧块531朝向第一抱紧块521的一端设置有第二抱紧半圆5311,当合模时,第二斜楔滑块52和第三斜楔滑块53互相靠拢,且第一抱紧块521和第二抱紧块531同时贴合使得第一抱紧半圆5211与

第二抱紧半圆5311形成一个完整的限制圆,且限制圆限制翻孔12之后的翻边13轮廓。

49.为了提高第一抱紧块521和第二抱紧块531的配合精度,首先在下模座3上且处于工件1头部的下方设置有基座块7,基座块7上设置有与第一抱紧块521和第二抱紧块531下侧边11配合的滑槽72;其次第一抱紧块521和第二抱紧块531之间还设置有定位结构,定位结构包括设置在第一抱紧块521上朝向第二抱紧块531一端的定位凹陷5312,在第二抱紧块531朝向第一抱紧块521的一端设置有与定位凹陷5312配合的定位凸起5212,当第一抱紧块521和第二抱紧块531的端部互相贴合时,定位凸起5212陷入定位凹陷5312中。

50.当进行翻孔时,首先将工件1放入定位部31上,此时侧整块6与工件1的两个侧边11具有间隙,呈分离状态,并且第一抱紧半圆5211和第二抱紧半圆5311也呈分开状态。接着合模,首先描述翻孔机构与侧边11整形机构部分,上模的压料块21顶压在第一斜楔驱动块4上,使得第一斜楔滑块51朝向工件1运动,随着两个第一斜楔滑块51互相靠拢,首先预定心轴5151插入预定心孔5171,然后通过第一翻孔柱515和第二翻孔柱517对工件1两个侧边11上的冲孔位同时进行翻孔,通过预定心轴5151和预定心孔5171的配合,保证了翻孔过程中的同轴度,进而提高了翻孔动作之后的两个翻孔12的同轴度。于此同时,第二弹性件513推压着侧整块6贴合在工件1的侧边11上,最后由墩死块514顶压在侧整块6上,使得侧整块6紧紧压在工件1的侧边11上进行定位整形,保证了工件1侧边11的平行度,进而提高了翻孔12的同轴度。在合模时,翻边抱紧整形机构也同时动作,上模的第二斜楔驱动块22和第三斜楔驱动块23将同时作用在对应的第二斜楔滑块52和第三斜楔滑块53上,此时第二斜楔滑块52和第三斜楔滑块53将相向运动,且第一抱紧块521和第二抱紧块531将沿着滑槽72使得端部的第一抱紧半圆5211和第二抱紧半圆5311合成一个完整的限制圆。此时对工件1的冲孔进行翻孔时,形成的翻边13将被限制圆限制,且第一抱紧块521和第二抱紧块531受到翻边13的挤压力会由于定位凸起5212和定位凹陷5312的配合,能够限制第一抱紧块521和第二抱紧块531的互相窜动,保证翻孔12精度。

51.当翻孔步骤结束之后,开模,此时第二斜楔滑块52和第三斜楔滑块53将在第四弹性件522和第五弹性件532的作用下互相分开,使得第一抱紧块521与第二抱紧块531能够将翻边13分开,方便脱模。并且第一斜楔驱动块4也将在第一弹性件42的作用下向上浮动,且第一斜楔滑块51在第三弹性件512的作用下复位,使得第一翻孔柱515和第二翻柱517分开,实现对工件1的脱模。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1