一种钎焊C/C复合材料和铌合金的方法

一种钎焊c/c复合材料和铌合金的方法

技术领域

1.本发明涉及一种钎焊方法。

背景技术:

2.碳纤维增强碳基复合材料(c/c复合材料)具有碳纤维和石墨两者的双重优点,同时相比较于石墨,具有更小的比重,更高的室温及高温强度,更低的热膨胀系数,更好的导热性能、耐磨性能和耐烧蚀能力,抗冲击性能优良等特点。因其优良的特性,c/c复合材料已用于各国航天飞行器的关键热防护系统,火箭发动机喉衬、喷管、热交换器等部件,以及核能领域的热防护层等。但由于其难以加工成形状复杂或尺寸较大的构件,故常需对c/c复合材料进行连接。而铌合金熔点较高,热稳定较好,且在耐高温金属中密度相对较低,是一种很好的热端部件用备选材料。因此,研究c/c复合材料自身的可靠连接具有重要意义。

3.对c/c复合材料的连接,目前比较有效的是活性钎焊法。但钎料合金和金属母材与c/c复合材料热物理性能相差较大,常导致钎焊连接接头内存在较大的残余热应力,这也是目前制约c/c复合材料钎焊接头性能提升的最大因素。而材料内部组织决定性能,通过对钎缝组织结构的调控,缓解接头过大的残余热应力,从而提高接头力学性能,这也是目前碳纤维增强碳基复合材料焊接接头研究热点。

4.针对c/c复合材料钎焊接头残余应力较大的问题,目前主要有两种解决方案。一种是在钎缝中加入中间层,调节钎缝组织结构,提高钎缝的塑韧性,以塑性变形的形式缓解焊后接头残余热应力;一种是在钎缝中引入低膨胀系数的增强相,优化钎缝性能、降低钎缝区热膨胀系数,达到缓解接头残余应力的目的。

5.然而,在钎缝中引入中间层,特别是复合中间层,会增加试样装配的难度,也容易在钎缝中增加过多的界面层;另一方面,钎缝中中间层的引入一般是在agcuti钎料的基础上实施的,其获得的接头高温性能较差。而加入低膨胀系数的增强相则因加入量一般较少,故降低的热膨胀系数差有限。此两种方法原理一种是增加钎缝组织塑性,通过塑性变形缓解应力;另一种为降低母材与钎缝组织间的热不匹配性,从而降低热应力。

技术实现要素:

6.本发明的目的是要解决现有c/c复合材料和铌合金的连接钎料和钎焊连接方法所得到的钎焊接头室温力学性能较差及热应力过大的问题,而提供一种钎焊c/c复合材料和铌合金的方法。

7.一种钎焊c/c复合材料和铌合金的方法,是按以下步骤完成的:

8.一、打磨:

9.①

、对c/c复合材料进行打磨,得到打磨后的c/c复合材料;

10.②

、对铌合金进行打磨至表面光亮,得到打磨后的铌合金;

11.二、超声清洗:

12.首先将打磨后的c/c复合材料和打磨后的铌合金浸入到丙酮中,然后超声清洗,再

使用无水乙醇冲洗,吹干,得到清洗后的c/c复合材料和清洗后的铌合金;

13.三、装配:

14.使用胶水将钎料片粘固在清洗后的c/c复合材料和清洗后的铌合金之间,装配成c/c复合材料/钎料片/铌合金结构件;

15.四、钎焊:

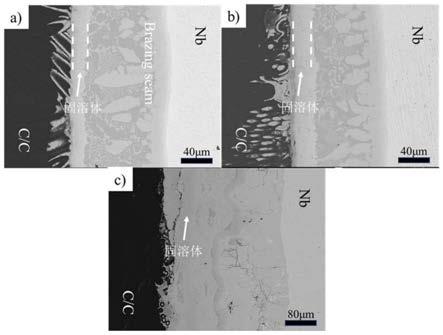

16.①

、将c/c复合材料/钎料片/铌合金结构件放入石墨模具中,再将石墨模具置于真空感应加热炉中;

17.②

、对真空感应加热炉抽真空,再向炉腔内通入惰性气体至常压状态,再次抽真空;

18.③

、循环步骤四

②

2次~4次,再通入氩气,在氩气保护下以40℃/min~60℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min~30℃/min的升温速率从1000℃升温至1150℃~1275℃,在1150℃~1275℃下保温,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。

19.本发明的原理及优点:

20.一、在高温钎料中,相比昂贵的贵金属基钎料,co、cr、fe、ni、cu、ti这几种金属相对较为便宜,cocrfenicu是一种塑性非常好的高熵合金,其内部组织主要为fcc相固溶体,而ti是一种最常用的活性元素,在钎料合金中加入一定的ti,可保证钎料与c/c复合材料母材的润湿;故本发明设计制备了cocrfenicuti

0.25

高熵合金作为钎料,既能润湿c/c复合材料,又能生成塑性好的钎缝组织,通过塑性变形缓解钎焊接头应力;还因高熵合金的热稳定性,使钎焊接头具有较好的热稳定性;

21.二、使用本发明一种钎焊c/c复合材料和铌合金的方法,获得的接头组织基本完整,钎缝中相主要为fcc相和bcc相固溶体,钎缝整体塑性较好。且因钎缝中主要为高熵合金固溶体相,且熔点较高,故可推测钎焊接头高温稳定性较好;钎焊接头抗剪强度最高可达47.44mpa,在同类型接头中,其强度处于领先地位。本发明得到的钎焊接头钎缝组织以固溶体相为主,具有良好的塑性,能较好的通过塑性变形缓解接头残余应力。

22.本发明可获得一种钎焊c/c复合材料和铌合金的方法。

附图说明

23.图1为利用cocrfenicuti

0.25

高熵合金作为钎料钎焊c/c复合材料和铌合金得到的接头组织,图中a)为实施例1,b)为实施例2,c)为实施例3;

24.图2为利用cocrfenicuti

0.25

高熵合金作为钎料钎焊c/c复合材料和铌合金得到的接头组织,图中a)为实施例1,b)为实施例4,c)为实施例5,d)为实施例6。

具体实施方式

25.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

26.具体实施方式一:本实施方式一种钎焊c/c复合材料和铌合金的方法,是按以下步骤完成的:

27.一、打磨:

28.①

、对c/c复合材料进行打磨,得到打磨后的c/c复合材料;

29.②

、对铌合金进行打磨至表面光亮,得到打磨后的铌合金;

30.二、超声清洗:

31.首先将打磨后的c/c复合材料和打磨后的铌合金浸入到丙酮中,然后超声清洗,再使用无水乙醇冲洗,吹干,得到清洗后的c/c复合材料和清洗后的铌合金;

32.三、装配:

33.使用胶水将钎料片粘固在清洗后的c/c复合材料和清洗后的铌合金之间,装配成c/c复合材料/钎料片/铌合金结构件;

34.四、钎焊:

35.①

、将c/c复合材料/钎料片/铌合金结构件放入石墨模具中,再将石墨模具置于真空感应加热炉中;

36.②

、对真空感应加热炉抽真空,再向炉腔内通入惰性气体至常压状态,再次抽真空;

37.③

、循环步骤四

②

2次~4次,再通入氩气,在氩气保护下以40℃/min~60℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min~30℃/min的升温速率从1000℃升温至1150℃~1275℃,在1150℃~1275℃下保温,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。

38.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一

①

中依次使用180#、400#、600#和800#金相砂纸对c/c复合材料进行打磨,得到打磨后的c/c复合材料。其它步骤与具体实施方式一相同。

39.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤一

②

中依次使用400#、600#和1000#金相砂纸对铌合金进行打磨至表面光亮,得到打磨后的铌合金。其它步骤与具体实施方式一或二相同。

40.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤二中所述的超声清洗的时间为5min~10min,超声清洗的功率为100w~1500w。其它步骤与具体实施方式一至三相同。

41.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤三中所述的胶水为502胶水,所述的钎料片为cocrfenicuti

0.25

高熵合金,厚度为400μm~800μm。其它步骤与具体实施方式一至四相同。

42.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤四

③

所述的保温时间为5min~40min。其它步骤与具体实施方式一至五相同。

43.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:所述的cocrfenicuti

0.25

高熵合金的制备方法,是按以下步骤完成的:

44.一、称取原料;

45.按照摩尔比1:1:1:1:1:0.25分别称取co粉末、cr粉末、fe粉末、ni粉末、cu粉末和ti粉末;

46.二、真空电弧熔炼:

47.将步骤一中称取的co、cr、fe、ni、cu和ti粉末加入到真空电弧熔炼炉中进行电弧

熔炼,得到cocrfenicuti

0.25

系高温钎料;

48.步骤二中所述的电弧熔炼的电流为180a~220a,每次熔炼的时间为30s~50s,熔炼的次数为3~5次。其它步骤与具体实施方式一至六相同。

49.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤二中所述的电弧熔炼的电流为200a,每次熔炼的时间为40s,熔炼的次数为5次。其它步骤与具体实施方式一至七相同。

50.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤四

③

中循环步骤四

②

2次~4次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1175℃,在1175℃下保温,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤与具体实施方式一至八相同。

51.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤四

③

中循环步骤四

②

2次~4次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1200℃~1250℃,在1200℃~1250℃下保温,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤与具体实施方式一至九相同。

52.下面结合附图和实施例对本发明进行详细的说明。

53.实施例:cocrfenicuti

0.25

高熵合金的制备方法,是按以下步骤完成的:

54.一、称取原料;

55.按照摩尔比1:1:1:1:1:0.25分别称取co粉末、cr粉末、fe粉末、ni粉末、cu粉末和ti粉末;

56.二、真空电弧熔炼:

57.将步骤一中称取的co、cr、fe、ni、cu和ti粉末加入到真空电弧熔炼炉中进行电弧熔炼,得到cocrfenicuti

0.25

系高温钎料;

58.步骤二中所述的电弧熔炼的电流为200a,每次熔炼的时间为40s,熔炼的次数为5次。

59.实施例1:一种钎焊c/c复合材料和铌合金的方法,是按以下步骤完成的:

60.一、打磨:

61.①

、依次使用180#、400#、600#和800#金相砂纸对c/c复合材料进行打磨,得到打磨后的c/c复合材料;

62.②

、依次使用400#、600#和1000#金相砂纸对铌合金进行打磨至表面光亮,得到打磨后的铌合金;

63.二、超声清洗:

64.首先将打磨后的c/c复合材料和打磨后的c/c复合材料浸入到丙酮中,然后超声清洗,再使用无水乙醇冲洗,吹干,得到清洗后的c/c复合材料和清洗后的铌合金;

65.步骤二中所述的超声清洗的时间为10min,超声清洗的功率为1000w;

66.三、使用胶水将钎料片粘固在清洗后的c/c复合材料和清洗后的铌合金之间,装配成c/c复合材料/钎料片/铌合金结构件;

67.步骤三中所述的胶水为502胶水,所述的钎料片为实施例制备的cocrfenicuti

0.25

高熵合金,厚度为600μm;

68.四、钎焊:

69.①

、将c/c复合材料/钎料片/铌合金结构件放入石墨模具中,再将石墨模具置于真空感应加热炉中;

70.②

、对真空感应加热炉抽真空,再向炉腔内通入惰性气体至常压状态,再次抽真空;

71.③

、循环步骤四

②

3次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1175℃,在1175℃下保温10min,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。

72.实施例1得到钎焊后的c/c复合材料和铌合金的钎焊接头抗剪强度为47.44mpa。

73.实施例2:本实施例与实施例1的不同点是:步骤四

③

中循环步骤四

②

3次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1200℃,在1200℃下保温10min,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤及参数与实施例1均相同。

74.实施例2得到钎焊后的c/c复合材料和铌合金的钎焊接头抗剪强度为33.4mpa。

75.实施例3:本实施例与实施例1的不同点是:步骤四

③

中循环步骤四

②

3次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1250℃,在1250℃下保温10min,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤及参数与实施例1均相同。

76.实施例3得到钎焊后的c/c复合材料和铌合金的钎焊接头抗剪强度为17.1mpa。

77.实施例4:本实施例与实施例1的不同点是:步骤四

③

循环步骤四

②

3次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1175℃,在1175℃下保温20min,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤及参数与实施例1均相同。

78.实施例4得到钎焊后的c/c复合材料和铌合金的钎焊接头抗剪强度为40.5mpa。

79.实施例5:本实施例与实施例1的不同点是:步骤四

③

循环步骤四

②

3次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1175℃,在1175℃下保温30min,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤及参数与实施例1均相同。

80.实施例5得到钎焊后的c/c复合材料和铌合金的钎焊接头抗剪强度为40.4mpa。

81.实施例6:本实施例与实施例1的不同点是:步骤四

③

循环步骤四

②

3次,再通入氩气,在氩气保护下以40℃/min的升温速率将真空感应加热炉升温至1000℃,再以20℃/min的升温速率从1000℃升温至1175℃,在1175℃下保温40min,保护结束后关闭真空感应加热炉电源,随炉冷却至室温,得到钎焊后的c/c复合材料和铌合金。其它步骤及参数与实施例1

均相同。

82.实施例6得到钎焊后的c/c复合材料和铌合金的钎焊接头抗剪强度为35.2mpa。

83.图1为利用cocrfenicuti

0.25

高熵合金作为钎料钎焊c/c复合材料和铌合金得到的接头组织,图中a)为实施例1,b)为实施例2,c)为实施例3;

84.图2为利用cocrfenicuti

0.25

高熵合金作为钎料钎焊c/c复合材料和铌合金得到的接头组织,图中a)为实施例1,b)为实施例4,c)为实施例5,d)为实施例6。

85.从图1和图2可知,接头组织基本完整,钎缝中相主要为fcc相和bcc相固溶体,钎缝整体塑性较好。且因钎缝中主要为高熵合金固溶体相,且熔点较高,故可推测钎焊接头高温稳定性较好。

86.钎焊接头抗剪强度在1175℃保温10

‑

30min时较佳,在保温10min时(实施例1)达到最高的47.44mpa,在保温20和30min时,强度仍保持在40mpa以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1