一种汽车空调出风口总成组装流水线的制作方法

1.本技术涉及汽车配件的领域,尤其是涉及一种汽车空调出风口总成组装流水线。

背景技术:

2.汽车空调出风口是汽车重要的内饰件之一,一般布置于汽车驾驶室舱内或乘坐位斜上方位置,当需要调节汽车内温度时,可开启空调进行制冷或制热,风就从汽车空调出风口吹出。

3.参照图1,汽车空调出风口总成通常包括主架11和安装于主架11上的多个出风口组件12以及一些附属部件组成,主架11上并排设置有多个条形槽111以及一个开口112,出风口组件12包括壳体13、竖直叶片组件和水平叶片组件,其中出风口组件12有三个,两个出风口组件12的壳体13连为一体。

4.参照图1和图2,竖直叶片组件包括叶片架14、竖直连杆15和多个竖直叶片16,竖直叶片16上设置有联轴161,竖直连杆15上设置有多个联孔151,多个竖直叶片16的联轴161一一对应安装于竖直连杆15上的联孔151内,多个竖直叶片16安装于叶片架14上,叶片架14与壳体13卡装固定,从而间接实现竖直叶片16与壳体13的固定,其中竖直叶片16与叶片架14转动连接。

5.参照图1和图3,水平叶片组件包括水平连杆17和多个水平叶片18,水平叶片18一侧开设有供水平连杆17安置的关联槽181,关联槽181的槽壁上悬伸设置有关联轴182,其中所有的关联轴182可以位于同侧也可以位于不同侧,此处以三个水平叶片18为例,其中位于中间的水平叶片18上的关联轴182相比其他水平叶片18上的关联轴182位于不同侧,水平连杆17上开设有关联孔171,通过关联轴182穿设于关联孔171内,当一个水平叶片18拨动时,通过水平连杆17带动其他水平叶片18一起拨动。

6.组装时水平叶片18组件先安装于主架11,然后在把安装了竖直叶片16组件的壳体13安装于主架11,主架11上开设有出风口113供水平叶片18组件安装,也供空调气流流出。

7.针对上述中的相关技术,发明人认为为了实现出风口总成的自动化组装,需要设计一条自动化装配流水线。

技术实现要素:

8.为了实现出风口总成的自动化组装,本技术提供一种汽车空调出风口总成组装流水线。

9.本技术提供的一种汽车空调出风口总成组装流水线采用如下的技术方案:一种汽车空调出风口总成组装流水线,包括装夹平台、输送装夹平台、沿环形运动的环形输送装置和多个机械手,所述环形输送装置沿输送方向设置有多个工位,所述工位包括初始工位、水平叶片组件组装工位和竖直叶片组件以及壳体组装工位,所述装夹平台上设置有装夹主架和壳体的夹具,沿所述环形输送装置输送方向依次布置所述初始工位、五个所述水平叶片组件组装工位,五个所述竖直叶片组件以及壳体组装工位,所述机械手

有五个,两两所述水平叶片组件组装工位和竖直叶片组件以及壳体组装工位共用一个所述机械手。

10.通过采用上述技术方案,十个工位的设置,两两工位用于一个机械手来夹持装配,减少机械手的数量,从而降低环形输出装置整体的长度,最终降低设备的占地面积,前四个水平叶片组件组装工位可以对壳体关联的两个出风口总成的水平叶片组件进行组装,第一个机械手交替把第一个和第二个水平叶片组件组装工位上组装完成的水平叶片安装于不同主架的同一个位置,第一个和第二个水平叶片组件组装工位有时间组装水平叶片组件,同时机械手可以一直运行,提高装配效率,第二个机械手交替把第三个和第四个水平叶片组件组装工位上组装完成的水平叶片安装于不同主架的同一个位置,第三个机械手同时把第五个水平叶片组件组装工位和第一个竖直叶片组件以及壳体组装工位上的部件夹持然后依次安装于主架上单独的出风口位置,一次性完成了此处出风口总成的组装,第二个竖直叶片组件以及壳体组装工位和第三个竖直叶片组件以及壳体组装工位把关联在一起的壳体与两个竖直叶片组件依次组装然后在安装于主架上,第四个竖直叶片组件以及壳体组装工位和第五个竖直叶片组件以及壳体组装工位也是把关联在一起的壳体与两个竖直叶片组件依次组装然后在安装于主架上,同样的设置两套,使得运输过来的装夹平台可以交替由不同组的设备装配,提高装配效率,也给装配留出足够的时间。

11.可选的,所述环形输送装置包括换向机构和至少两条输送机构,两条所述输送机构并排设置且输送方向相反,所述换向机构设置于两条输送机构的端部,所述换向机构包括换向台和安装于换向台上的送入组件、横向输送组件和送出组件,所述送入组件和所述送出组件输送方向相反,所述横向输送组件的输送方向从所述送入组件到所述送出组件。

12.通过采用上述技术方案,通过一条输送机构带动装夹平台经过一个个工位,然后送入换向机构,与此条输送机构对应的送入组件进一步带动装夹平台完全进入换向台上,然后横向输送组件把平台从送入组件送到送出组件,然后在送出组件的作用下被推出换向台并进入下一条输送机构,从而实现对装夹平台的换向。

13.可选的,所述水平叶片组件组装工位上设置有水平叶片组装设备,所述水平叶片组装设备包括水平工作台、水平底座和组装组件,所述水平底座安装于所述水平工作台,所述水平底座上开设有供水平叶片安置的多个水平叶片槽、供水平连杆安置的水平连杆槽以及用于拿取的多个拿取槽,所述水平叶片槽沿所述水平底座长度方向开设且两端贯穿,所述水平连杆槽连通多个所述水平叶片槽,所述组装组件有两组,两组所述组装组件分设所述水平底座长度方向的两侧,所述组装组件包括组装块和驱动组装块朝所述水平底座方向移动的水平第一驱动件。

14.通过采用上述技术方案,水平工作台用于水平底座和组装组件的安装,水平底座上开设水平叶片槽供水平叶片安置,水平底座上开设水平连杆槽供水平连杆安置,安置时,先在每个水平叶片槽内安置上相应的水平叶片,然后在水平连杆槽内安置水平连杆,使得水平连杆上的关联孔与水平叶片上的关联轴一一对应上,通过水平第一驱动件推动组装块移动,组装块推动水平叶片在水平叶片槽内滑移,从而推动关联轴插入关联孔内,实现水平叶片和水平连杆之间的组装,而两套组装组件可以推动不同的水平叶片朝相反的方向运动,从而适配水平叶片上关联轴朝向不同的情况,开设的拿取槽方便从水平底座内取出组装完成的水平叶片和水平连杆。

15.可选的,所述水平叶片组装设备还包括定位组件,所述定位组件包括定位块,所述定位块安装于所述水平底座长度方向的一侧并不影响所述组装块推动水平叶片,所述定位组件还包括推动所述定位块上下移动的水平第二驱动件,所述定位块朝向所述水平底座的方向悬伸设置有定位凸起,所述水平底座上开设有供所述定位凸起上下滑移的定位滑槽。

16.通过采用上述技术方案,定位组件方便水平叶片的安置,通过定位块供水平叶片抵接,通过定位块限制各个水平叶片伸出水平叶片槽的长度,实现水平叶片的定位安置,通过水平第二驱动件实现定位块的上下滑移,在安置水平叶片时,定位块可以升起,方便水平叶片的安置,在启动组装组件时,通过水平第二驱动件带动定位块下移,使得定位块不会阻碍组装块推动水平叶片,悬伸设置的定位凸起,用于适配关联轴朝定位块方向悬伸的水平叶片上,定位凸起的数量可以根据相应水平叶片的数量而设置,同时水平底座上开设的定位滑槽,使得定位凸起的设置不会阻碍定位块的上下移动。

17.可选的,所述竖直叶片组件以及壳体组装工位上设置有竖直叶片组件以及壳体组装设备,所述竖直叶片组件以及壳体组装设备包括装配夹具,所述装配夹具包括竖直工作台和安装于竖直工作台上的竖直底座、叶片架组装组件、连杆组装组件以及夹紧组件;所述竖直底座安装于所述竖直工作台并开设有供多个竖直叶片安装的多个竖直叶片槽,所述叶片架组装组件包括套装于竖直底座外供叶片架安置的活动座和驱动活动座上下滑移的第一驱动件;所述连杆组装组件和夹紧组件分设所述竖直底座的两侧;所述连杆组装组件包括第一挤压块和驱动第一挤压块朝所述竖直底座方向运动的第二驱动件,所述第一挤压块上开设有供所述连杆安装的竖直连杆槽;所述夹紧组件包括第二挤压块和驱动第二挤压块朝所述竖直底座方向运动的第三驱动件。

18.通过采用上述技术方案,竖直工作台供竖直底座、叶片架组装组件、连杆组装组件以及夹紧组件安装,把叶片架放置于活动座上,把叶片放置于竖直底座上的竖直叶片槽内,把竖直连杆放置于第一挤压块上的竖直连杆槽内,通过第二驱动件驱动第一挤压块朝竖直底座方向运动,第三驱动件驱动第二挤压块朝竖直底座方向运动,通过第一挤压块和第二挤压块把竖直底座上的叶片夹持固定住,在这个过程中,竖直连杆与竖直底座上的叶片插装固定,然后通过第一驱动件带动活动座上移,实现叶片与叶片架之间的卡装固定,从而完成叶片与叶片架以及竖直连杆之间的自动化拼装。

19.可选的,所述连杆组装组件还包括压紧杆和压紧气缸,所述压紧气缸安装于所述第一挤压块上,所述压紧杆中部与所述第一挤压块转动连接,所述压紧气缸驱动所述压紧杆一端绕中部往复摆动并压紧和松开竖直连杆。

20.通过采用上述技术方案,通过压紧气缸驱动压紧杆的摆动,从而实现压紧杆对竖直连杆的压紧固定,把竖直连杆稳定在竖直连杆槽,使得竖直连杆在与叶片组装时更加稳定,然后在组装完成后,通过压紧气缸带动压紧杆放松对竖直连杆的压紧作用,使得第一挤压块在恢复原位时,不再带动竖直连杆。

21.可选的,所述夹紧组件还包括第三挤压块和驱动第三挤压块上下运动的第四驱动件,所述第三挤压块和所述第四驱动件安装于所述第二挤压块上并随所述第二挤压块一起运动,当所述第二挤压块抵接所述竖直底座上的竖直叶片时,所述第三挤压块位于所述竖

直底座上方,所述夹紧组件还包括夹子和驱动夹子摆动的夹子气缸,所述夹子有两个一一对应转动连接于所述第三挤压块的两端,所述夹子气缸有两个并安装于所述第三挤压块上一一对应分别驱动两个所述夹子摆动。

22.通过采用上述技术方案,通过第三挤压块对叶片进行竖向限位,当活动座带动叶片架上移与叶片卡装时,第三挤压块更好的限制叶片在叶片架撞击下移动的可能,保持卡装工序的有效完成,相比于第一挤压块和第二挤压块对叶片的挤压限制,第三挤压块直接的竖向限制效果更好,使得第一挤压块和第二挤压块的主要作用可以转变为推动叶片保持位置的准确,拼装时,叶片的位置精度更高,当第三挤压块抵接叶片时,通过夹子气缸驱动夹子夹紧叶片,对位于两侧的叶片进行夹紧,进一步保持叶片安置的稳定性,有利于组装。

23.可选的,靠近所述初始工位的所述换向台上设置有加固压紧组件,所述加固压紧组件包括旋转气缸、夹持顶起气缸、加固支架、顶起座和加固座,所述旋转气缸的活塞杆与所述横向输送组件输送方向平行,且所述旋转气缸的活塞杆上安装有限位条,所述夹持顶起气缸竖向设置且活塞杆朝上,所述顶起座安装于所述夹持顶起气缸的活塞杆上,所述加固座安装于所述加固支架上,且位于所述顶起座上方。

24.通过采用上述技术方案,加固压紧组件用于对组装完成的出风口总成进行进一步压固,使得壳体与主架之间的连接更加牢固,不容易出现壳体没有完全安装牢固的情况。

25.可选的,所述装夹平台包括底板、壳体夹持组件和至少一组主架夹持组件,所述底板上设置有多个支撑块,所述壳体夹持组件包括夹持座、拉簧和定位支撑座,,所述夹持座有两个并间隔设置,所述夹持座包括连接座和齿板,所述连接座固定于所述底板,所述连接座上凸设有连接块,所述齿板与所述连接块转动连接,所述拉簧两端一一对应与两个所述齿板连接,所述定位支撑座位于两个所述夹持座之间并竖向滑移安装于所述底板上,且所述定位支撑座下部贯穿所述底板,所述定位支撑座上凸设有支撑柱,两个所述齿板相对设置有抵接柱,所述抵接柱抵接所述支撑柱,所述定位支撑座上对应所述抵接柱设置有开合导向面;每个所述工位旁的输送带下设置有装配顶起组件,所述装配顶起组件包括开合顶起气缸和安装于所述开合顶起气缸活塞杆上的开合块,所述开合顶起气缸推动所述开合块竖向运动,所述开合块位于所述定位支撑座下方。

26.通过采用上述技术方案,底板可以供主架安置,底板带着主架一起输送,底板上的支撑块用于支撑主架,主架夹持组件用于与底板配合对主架进行夹持,使得主架夹持固定,更加稳定,壳体夹持组件用于把壳体稳定安置在底板上,通过拉簧拉动两个齿板具有相对运动的趋势,从而可以把壳体夹持在两个齿板之间,设置的支撑柱,限制齿板相对运动的行程,同时,当装夹平台运送到相应工位时,通过装配顶起组件的开合顶起气缸把开合块顶起,开合块驱动定位支撑柱上移,通过定位支撑柱上的开合导向面可以把两个齿板顶开,实现对壳体的放松,使得机械手可以方便的从装夹平台上把壳体取下,同时装夹平台在运输时,壳体又能夹持的比较牢固。

27.可选的,还包括工件运输架和工位桌,每个所述工位上设置所述工位桌供所述机械手安装,所述工件运输架与所述工位桌之间设置有快速连接组件,所述快速连接组件包括第一连接块和第二连接块,所述第一连接块上开设有连接槽,所述连接槽的下槽壁上竖向滑移安装有限位滑块,所述限位滑块背离所述连接槽的侧壁设置有导向斜面,所述第二

连接块上设置有连接套,所述第一连接块安装于所述工位桌上,所述第二连接块安装于所述工件运输架上,且所述工作输送架包括放置盒和支撑放置盒的弹性支撑脚,所述弹性支撑脚在所述放置盒的重力压缩下缩短。

28.通过采用上述技术方案,工件输送架用于放置诸如水平叶片和竖直叶片一类的部件,工件输送架与工位桌之间通过快速连接组件连接,当工件输送架上装满工件时,第二连接块下移,连接套在挤压限位滑块时,由于导向斜面的存在,可以方便的卡装,当工件输送架上的工件用完时,由于重力下降,第二连接块上移,使得限位滑块不在阻止连接套移出连接槽,使得工件输送架与工位桌之间可以快速连接,且更换时,更加方便,整个过程不需要手动操作限位滑块。

29.综上所述,本技术包括以下至少一种有益技术效果:1.十个工位的设置,两两工位用于一个机械手来夹持装配,减少机械手的数量,从而降低环形输出装置整体的长度,最终降低设备的占地面积,装夹平台随着环形输送装置输送时,通过各个工位的装配,实现出风口总成整体的装配,且装配速度快,效率高;2.底板可以供主架安置,底板带着主架一起输送,底板上的支撑块用于支撑主架,主架夹持组件用于与底板配合对主架进行夹持,使得主架夹持固定,更加稳定,壳体夹持组件用于把壳体稳定安置在底板上,通过拉簧拉动两个齿板具有相对运动的趋势,从而可以把壳体夹持在两个齿板之间,设置的支撑柱,限制齿板相对运动的行程,同时,当装夹平台运送到相应工位时,通过装配顶起组件的开合顶起气缸把开合块顶起,开合块驱动定位支撑柱上移,通过定位支撑柱上的开合导向面可以把两个齿板顶开,实现对壳体的放松,使得机械手可以方便的从装夹平台上把壳体取下,同时装夹平台在运输时,壳体又能夹持的比较牢固;3.工件输送架用于放置诸如水平叶片和竖直叶片一类的部件,工件输送架与工位桌之间通过快速连接组件连接,当工件输送架上装满工件时,第二连接块下移,连接套在挤压限位滑块时,由于导向斜面的存在,可以方便的卡装,当工件输送架上的工件用完时,由于重力下降,第二连接块上移,使得限位滑块不在阻止连接套移出连接槽,使得工件输送架与工位桌之间可以快速连接,且更换时,更加方便,整个过程不需要手动操作限位滑块。

附图说明

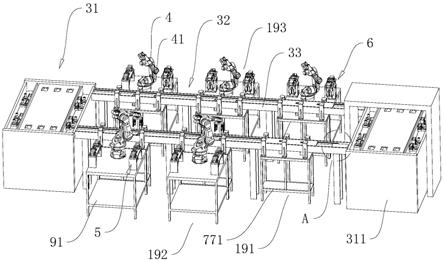

30.图1是出风口总成的结构示意图;图2是竖直叶片组件与壳体的结构示意图;图3是水平叶片组件的局部结构示意图;图4是本技术实施例中整体流水线的结构示意图;图5是图4中a处的放大图;图6是本技术实施例中换向台的剖视图;图7是本技术实施例中换向台的结构示意图;图8是本技术实施例中装夹平台的结构示意图;图9是本技术实施例中弹性夹持组件的爆炸图;图10是本技术实施例中主架夹持组件的结构示意图;图11是本技术实施例中壳体夹持组件的结构示意图;

图12是本技术实施例中安装桌处部件的结构示意图;图13是本技术实施例中水平叶片组装设备的结构示意图;图14是本技术实施例中水平底座的结构示意图;图15是本技术实施例中定位组件的结构示意图;图16是本技术中竖直叶片组件以及壳体组装设备的结构示意图;图17是本技术实施例中竖直底座的结构示意图;图18是本技术实施例中夹紧组件的结构示意图;图19是本技术实施例中连杆组装组件的结构示意图;图20是本技术实施例中工位桌与工件运输架的安装结构示意图;图21是图20中b处的放大图。

31.附图标记说明:11、主架;111、条形槽;112、开口;113、出风口;12、出风口组件;13、壳体;14、叶片架;15、竖直连杆;151、联孔;16、竖直叶片;161、联轴;17、水平连杆;171、关联孔;18、水平叶片;181、关联槽;182、关联轴;191、初始工位;192、水平叶片组件组装工位;193、竖直叶片组件以及壳体组装工位;2、装夹平台;22、底板;221、支撑块;222、条形凸起;223、穿设限位块;23、主架夹持组件;231、夹持底座;2311、铰接块;232、夹持杆;2321、腰型孔;2322、抵接块;233、弹性件;234、螺杆;235、垫片;236、弹性抵接块;237、下压杆;238、第一拉簧螺钉;24、弹性夹持组件;241、弹性夹持底座;2411、滑移槽;242、滑移块;243、弹簧;244、夹持件;245、限位板;246、推动螺杆;247、橡胶套;25、壳体夹持组件;251、定位支撑座;2511、支撑柱;252、夹持座;2521、连接座;2522、齿板;2523、连接块;2524、抵接柱;253、拉簧;254、壳体支撑块;255、第二拉簧螺杆;31、换向机构;311、换向台;3111、收纳空腔;3112、收纳孔;312、送入组件;3121、安装台;3122、驱动件;3123、滚轮座;3124、送入滚轮;313、横向输送组件;3131、输送链条;314、送出组件;32、输送机构;33、输送架;331、安装板;332、支撑脚;333、滑轨;334、连接杆;34、链条;341、滚轮;4、机械手;41、下压平台;5、水平叶片组装设备;56、水平工作台;57、水平底座;571、水平叶片槽;572、水平连杆槽;573、拿取槽;574、定位滑槽;518、左组装组件;528、右组装组件;581、组装块;5811、导向部;5812、连接部;5813、挤压部;582、水平第一驱动件;59、定位组件;591、定位块;5911、定位凸起;592、水平第二驱动件;593、中间连接块;594、推动柱;6、竖直叶片组件以及壳体组装设备;61、竖直工作台;611、工作板;612、稳定底板;613、支撑板;614、侧撑板;62、竖直底座;621、竖直叶片槽;63、叶片架组装组件;631、活动座;632、第一驱动件;633、活动座驱动板;634、活动座驱动杆;64、连杆组装组件;641、第一挤压块;6411、第一水平部;6412、第一竖直部;6413、第一挤压部;6414、竖直连杆槽;6415、第一安置柱;642、第二驱动件;643、压紧杆;644、压紧气缸;645、压紧滑块;6451、压紧调节孔;6452、压紧调节杆;65、夹紧组件;651、第二挤压块;6511、第二水平部;6512、第二竖直部;6513、第二挤压部;652、第三驱动件;653、第三挤压块;6531、第三下压部;6532、第三连接部;654、第四驱动件;655、夹子;656、夹子气缸;6561、夹子推动板;66、升降台组件;661、升降气缸;662、竖直升降板;663、水平升降板;67、加固组件;671、加固块;672、加固气缸;771、安装桌;7711、工位板;7712、工位支撑脚;781、限位气缸;782、限位块;783、限位滚子;791、顶起块;792、顶起气缸;793、夹持块;794、安装座;7941、底部;7942、竖直部;7943、安装部;795、开合顶起气缸;796、开合块;81、旋转气缸;82、限位条;83、夹持顶起气缸;84、顶起座;85、加固支架;86、加固座;87、安装槽;91、工位桌;

92、工件运输架;921、放置盒;922、弹性支撑脚;923、上撑脚;924、下撑脚;931、第一连接块;9311、连接槽;9312、限位滑块;9313、导向斜面;932、第二连接块;9321、连接套;9322、连接套孔。

具体实施方式

32.以下结合附图4

‑

21对本技术作进一步详细说明。

33.本技术实施例公开一种汽车空调出风口总成组装流水线。

34.参照图4,一种汽车空调出风口总成组装流水线,包括供主架和壳体安置的装夹平台2、输送装夹平台2沿环形运动的环形输送装置和多个机械手4,环形输送装置包括换向机构31和至少两条输送机构32,两条输送机构32并排设置且输送方向相反,换向机构31设置于两条输送机构32的端部,用于把平台从一个输送机构32送入另一个输送机构32。

35.参照图4,每条输送机构32沿输送方向设置有多个工位,本实施例中工位有十一个,一条输送机构32设置有五个工位,另一条输送机构32设置有六个工位,其中工位包括初始工位191、水平叶片组件组装工位192和竖直叶片组件以及壳体组装工位193,设置五个工位的输送机构32沿输送方向排布初始工位191和四个水平叶片组件组装工位192,沿输送方向两两水平叶片组件组装工位192为一组共用一个机械手4,并在输送机构32盘设置有工位桌91,同组的水平叶片组件和机械手4安装于工位桌91上,机械手4上设置有下压平台41,并在下压平台41上设置有气动夹具和气动手指,水平叶片组件组装工位192上设置有水平叶片组装设备5,通过水平叶片组装设备5把水平叶片组件进行组装,机械手4通过气动手指可以把组装完成的水平叶片夹取并安装到装夹平台2上放置的主架上。

36.参照图4,另一条输送机构32上沿输送方向依次布置一个水平叶片组件组装工位192和五个竖直叶片组件以及壳体组装工位193,水平叶片组件组装工位192和临近的竖直叶片组件以及壳体组装工位193为一组,共用一个工位桌91和机械手4,后面两两竖直叶片组件以及壳体组装工位193为一组共用一个工位桌91和机械手4,竖直叶片组件以及壳体组装工位193上设置有竖直叶片组件以及壳体组装设备6,用于把竖直叶片组件进行组装并完成与壳体的拼装,机械手4可以通过气动夹具把壳体从装夹平台2上取下并与竖直叶片组件以及壳体组装设备6上的竖直叶片组件通过下压的方式完成卡装。

37.参照图4和图5,输送机构32包括输送架33、链条34和驱动链条34运行的输送电机以及传动组件,输送架33包括安装板331、支撑脚332和滑轨333,安装板331有两块,两块安装板331相互平行且间隔设置,支撑脚332有多组,多组支撑脚332输送机构32输送方向间隔设置,每组支撑脚332由两个支撑脚332组成,同组的两个支撑脚332一一对应位于两个安装板331下方并与安装板331焊接固定,同时同组的两个支撑脚332之间通过一根连接杆334相连,连接杆334两端与两个支撑脚332相向的侧壁焊接固定。

38.参照图4和图5,滑轨333有两条,两条滑轨333安装于两个安装板331相向的侧壁上,滑轨333与安装板331之间的可以采用焊接的方式进行连接,滑轨333为上侧壁开口的方管,滑轨333内部形成供链条34安装的移动腔,链条34有两条,两条链条34一一对应安装于两个滑轨333所在位置处,且链条34呈环形,部分链条34位于移动腔内,部分链条34位于滑轨333下方。

39.参照图4和图5,输送电机安装于输送架33下,其可以安装于输送机构32的送料始

端,也可以设置于输送机构32的送料末端,输送电机与链条34之间的传动组件可以采用皮带传动连接,在每个安装板331两端均转动安装与链条34啮合的齿轮,链条34套装于齿轮外,本实例中输送电机安装于输送机构32的送料始端,位于送料始端两个齿轮通过一根齿轮轴关联,且齿轮轴上安装传动组件的从动轮,传动组件的主动轮安装于输送电机的输出轴,主动轮与从动轮通过皮带相连,实现链条34的运转。

40.参照图4和图5,同时链条34采用滚子链条34,链条34上的滚子作为支撑装夹平台2的滚轮341,滚轮341凸出滑轨333上侧壁且位于安装板331上侧壁的下方,使得装夹平台2在链条34上移动时,装夹平台2可以受到两块安装板331的限制,装夹平台2不容易从输送机构32两侧脱落。

41.参照图4,换向机构31有两个,两个换向机构31分设两条输送机构32的两端,换向机构31包括换向台311和安装于换向台311上的送入组件312、横向输送组件313和送出组件314,两条输送机构32沿换向台311长度方向间隔设置,送入组件312和送出组件314沿换向台311长度方向间隔设置,且输送方向相反,分别对应两条输送机构32且输送方向一致,横向输送组件313的输送方向与送入组件312和送出组件314的输送方向均垂直,且送入组件312和送出组件314的结构相同。

42.参照图6,换向台311设置有收纳空腔3111,送入组件312包括安装台3121、驱动安装台3121上下移动的驱动件3122、送入滚轮3124和驱动送入滚轮3124旋转的驱动机构,其中驱动件3122可以采用气缸,气缸安装于收纳空腔3111的腔底,气缸有四个,四个气缸分设安装台3121的四角,通过气缸推动安装台3121上下移动,安装板331上设置有滚轮座3123,滚轮座3123有多个,本实施例中滚轮座3123有三个,三个滚轮座3123沿输送方向间隔设置,每个滚轮座3123上均转动安装有送入滚轮3124,驱动机构可以采用电机驱动,且电机与送入滚轮3124之间通过皮带轮机构相连,在此不再赘述,换向台311上腔壁开设有贯穿收纳空腔3111的收纳孔3112,收纳孔3112的数量与送入滚轮3124的数量一致且一一对应,使得送入滚轮3124可以在安装台3121的带动下通过收纳孔3112出入收纳空腔3111。

43.参照图6,横向输送组件313采用链条34输送机构32由输送链条3131、相啮合的齿轮以及驱动齿轮旋转的电机组成,横向输送组件313设置有两条并分设送入组件312送料始端和末端,送入组件312的送入滚轮3124位于两条移动组件之间,横向输送组件313的输送链条3131部分位于换向台311上且高出换向台311上侧壁,部分位于收纳空腔3111内,与输送链条3131啮合的两个齿轮转动安装于收纳空腔3111内,输送链条3131套装于两个齿轮外,电机固定于收纳空腔3111的上腔壁并与一个齿轮传动连接。

44.参照图4和图7,靠近初始工位191的换向台311上设置有加固压紧组件,加固压紧组件有两套,两套加固压紧组件分设换向台311宽度方向两侧中部,使得装夹平台2通过横向输送组件313输送到中间区域时,可以通过加固压紧组件对平台进行顶起固定。

45.参照图7,加固压紧组件包括旋转气缸81、限位条82、夹紧顶起气缸792、顶起座84、加固支架85和加固座86,换向台311宽度方向两侧中部朝工作腔方向内凹设置有安装槽87,旋转气缸81和夹紧顶起气缸792均有设置有两个,两个旋转气缸81沿换向台311长度方向间隔设置,两个夹紧顶起气缸792也沿换向台311长度方向间隔设置,旋转气缸81和夹紧顶起气缸792沿换向台311宽度方向间隔设置,且旋转气缸81位于内侧,两个旋转气缸81活塞杆的轴线方向与换向台311长度方向一致,并朝向相反的方向,限位条82有两个一一对应安装

于旋转气缸81的活塞杆上,通过旋转气缸81带动限位条82凸出安装槽87或收纳于安装槽87内,通过两个限位条82对平台进行限制,把平台限制在夹紧顶起气缸792的上方。

46.参照图7,夹紧顶起气缸792的活塞杆竖直向上延伸设置,顶起座84有两个一一对应安装于两个夹紧顶起气缸792的活塞杆上,顶起座84上滚动安装有顶起滚子,使得装夹平台2与顶起座84之间不容易相互干涉。

47.参照图7,每个加固座86对应位于同侧的两个顶起座84上方安装于加固支架85上,且两个加固座86共用一个加固支架85,加固座86可以为气缸推动的块,并对应单独的壳体和相连的两个壳体,进一步压紧,从而保障卡装的牢固。

48.参照图8,装夹平台2包括底板22、主架夹持组件23、弹性夹持组件24和壳体夹持组件25,底板22为长方体板,底板22上设置有多个支撑块221,多个支撑块221沿底板22长度方向间隔设置,支撑块221的数量可以为四个,其中两个支撑块221对应主架的两端,对主架两端进行支撑,余下的两个支撑块221对主架开口侧的两个出风口和另一个单独出风口之间的区域进行支撑,且支撑块221抵接主架的位置位于出风口旁,每个支撑块221上侧壁并排并凸出设置有条形凸起222,对应主架上的条形槽,通过条形凸起222插入条形槽进行限位。

49.参照图8,底板22上还设置有穿设限位块223,穿设限位块223位于两块支撑块221之间,且穿设限位块223对应主架上的开口,主架安置于底板22上时,穿设限位块223穿过开口,对主架进行限位。

50.参照图8和图9,弹性夹持组件24有三个,三个弹性夹持组件24对应主架上的三个出风口,弹性夹持组件24包括弹性夹持底座241和安装在弹性夹持底座241上的滑移套件,滑移套件有两套且沿弹性夹持底座241长度方向间隔安装,滑移套件包括滑移块242、弹簧243和夹持件244,弹性夹持底座241上侧壁开设有滑移槽2411,且滑移槽2411一侧贯通弹性夹持底座241,滑移块242滑移安装于滑移槽2411内,可沿相应出风口宽度方向滑移,弹簧243夹持于滑移块242和滑移槽2411的槽壁之间,弹性夹持底座241被滑移槽2411贯通的侧壁上螺钉固定有限位板245,通过限位板245限制滑移块242脱离滑移槽2411,滑移块242上水平螺纹打入有推动螺杆246,推动螺杆246滑移贯穿限位板245,一方面,进一步限制滑移块242脱离,另一方面,方便推动滑移块242滑移。

51.参照图8和图9,夹持件244竖向设置于滑移块242上随滑移块242一起运动,夹持件244上套装有橡胶套247,降低对出风口内壁的损伤。

52.参照图8和图10,主架夹持组件23与支撑块221分设底板22上侧壁宽度方向的两侧,主架夹持组件23的数量可以为一组,此时主架夹持组件23设置于底板22长度的方向的中部,主架夹持组件23的数量也可以为两组,两组主架夹持组件23沿底板22长度方向间隔设置,且分别下压固定主架的两端,此处以两组主架夹持组件23为例。

53.参照图8和图10,主架夹持组件23包括夹持底座231、夹持杆232和弹性件233,夹持底座231上侧壁远离支撑块221的一侧凸设有铰接块2311,夹持杆232一端与铰接块2311铰接,另一端朝支撑块221方向延伸设置,夹持杆232靠近支撑块221一端竖向开设有腰型孔2321,腰型孔2321内安装有螺杆234,螺杆234上螺纹固定有两个夹紧螺母,夹持杆232夹持于两个夹紧螺母之间,实现螺杆234与夹持杆232之间的连接,松开夹紧螺母时,使得螺杆234可以沿腰型孔2321移动调节水平位置,通过调节夹紧螺母在螺杆234上的位置可以调节下端的高度,夹紧螺母与夹持杆232之间还夹持有垫片235,螺杆234的下端套装有弹性抵接

块236,通过弹性抵接块236进行抵接压紧。

54.参照图8和图10,同时夹持杆232中部一体设置有抵接块2322并抵接夹持底座231上侧壁,使得夹持杆232保持水平状态,夹持杆232与夹持底座231铰接一端朝远离支撑块221方向一体延伸设置有下压杆237,方便操作夹持杆232。

55.参照图8和图10,弹性件233可以采用拉簧253且数量可以为一个,夹持底座231厚度方向的一侧壁远离支撑块221的一侧螺纹打入有第一拉簧螺钉238,夹持杆232中部水平朝向的一侧壁也螺纹打入有第一拉簧螺钉238,弹性件233的两端与两个第一拉簧螺钉238一一对应连接。

56.参照图8和图11,壳体夹持组件25用于夹持固定壳体,壳体夹持组件25包括定位支撑座251、夹持座252、拉簧253和壳体支撑块254,定位支撑座251对应支撑壳体的中部,壳体支撑块254有四个,四个壳体支撑块254对应壳体的四角并开槽供壳体定位放置,夹持座252有两个并分设定位支撑座251的两侧,夹持座252包括连接座2521和齿板2522,连接座2521螺钉固定于底板22上,连接座2521上凸设有连接块2523,齿板2522与连接块2523铰接,齿板2522的一侧螺纹打入有第二拉簧螺杆255,拉簧253两端与两个拉簧253螺母一一对应连接,同时齿板2522朝向定位支撑座251的侧壁一体延伸设置有抵接柱2524,定位支撑座251上凸设有支撑柱2511,两个抵接柱2524抵接支撑柱2511,同时定位支撑座251滑移安装于底板22上且下端贯穿底板22并设置有复位结构,定位支撑座251上小下大,从而可以推动两个齿板2522做相互远离的运动。

57.参照图4和图12,每个工位旁的输送带下设置有装配顶起组件和供装配顶起组件安装的安装桌771,安装桌771包括工位板7711和支撑工位板7711的多个工位支撑脚7712,工位板7711位于两个安装板331下方,装配顶起组件包括限位组件、顶起块791、驱动顶起块791上下运动的顶起气缸792、夹持块793和开合组件,限位组件包括限位块782和驱动限位块782上下滑移的限位气缸781,限位气缸781安装于工位板7711靠近送料末端的一侧,且限位气缸781的活塞杆竖直朝上设置,限位块782安装于限位气缸781的活塞杆上,同时限位块782上转动安装有限位滚子783。

58.参照图4和图12,顶起气缸792安装于工位板7711的中部且活塞杆竖直向上设置,本实施例中的顶起气缸792有两个,两个顶起气缸792沿输送方向间隔设置,使得装夹平台2被顶起时,更加稳定,顶起块791固定于顶起气缸792的活塞杆上,同时装夹平台2的底板22上开设有与顶起块791配合的孔。

59.参照图4和图12,夹持块793的数量可以为六个,每三个夹持块793设置于一条滑轨333的上方,并沿滑杆长度方向间隔设置,同时每个夹持块793均通过一个安装座794安装于工作板611上,安装座794包括底部7941、竖直部7942和安装部7943,底部7941螺钉固定于工作板611上,竖直部7942与底部7941一体固定并竖向延伸设置,同时竖直部7942位于相应安装板331背离滑轨333的一侧,安装部7943与竖直部7942远离底部7941的一端一体并朝安装板331方向延伸直到悬伸于滑轨333上方,夹持块793位于安装部7943下方并与安装部7943通过一根螺钉固定,夹持块793朝向滑轨333的端面滚动安装有滚子。

60.参照图4和图12,开合组件有三个,三个开合组件对应三个定位支撑座251,开合组件包括开合顶起气缸795和安装于开合顶起气缸795活塞杆上的开合块796,开合顶起气缸795推动开合块796竖向运动,三个开合块796一一对应位于三个定位支撑座251下方。

61.参照图13和图14,水平叶片组装设备5包括水平工作台56、水平底座57、组装组件和定位组件59,本实施例以具有三个水平叶片的出风口总成为例进行说明,其中位于中间的水平叶片上的关联轴朝向与其他水平叶片上关联轴的朝向相反。

62.参照图13和图14,水平底座57安装于水平工作台56表面的中部,水平底座57的上侧壁开设有供水平叶片安置的水平叶片槽571,水平叶片槽571的数量与水平叶片的数量一致均为三个,水平叶片槽571沿水平底座57长度方向开设并贯穿水平底座57的左右侧壁,水平底座57上侧壁还开设有供水平连杆安置的水平连杆槽572,以附图的视角为近似正面而分左右,连杆槽位于水平叶片槽571的右段部分,且连杆槽的长度方向与水平叶片槽571的长度方向垂直,连杆槽连通四个水平叶片槽571。

63.参照图4和图14,水平底座57上开设有拿取槽573,用于机械手4把装配完成的水平叶片和水平连杆取出,拿取槽573有两组,两组沿水平底座57长度方向间隔设置,每组拿取槽573有四个,四个拿取槽573沿水平底座57宽度方向间隔开设,其中两两拿取槽573位于水平叶片两侧,沿拿取槽573排布方向位于中间的两个拿取槽573连通中间的水平叶片槽571和两侧的水平叶片槽571。

64.参照图13,组装组件有两组分别设为左组装组件518和右组装组件528,左组装组件518和右组装组件528分设水平底座57的左右两侧,组装组件包括组装块581和驱动组装块581朝水平底座57方向移动的水平第一驱动件582,水平第一驱动件582可以采用双轴双杆气缸,且水平第一驱动件582的活塞杆朝水平底座57方向延伸设置,组装块581包括相互连接的导向部5811、连接部5812和挤压部5813,连接部5812与气缸的活塞杆连接,导向部5811位于连接部5812的上方并与气缸上侧通过滑轨333滑槽的形式滑移连接,导向部5811的滑移方向与水平第一驱动件582推动组装块581移动的方向一致,挤压块与导向部5811朝向水平底座57的一侧螺钉固定。

65.参照图12和图15,定位组件59包括定位块591、第二驱动件642和中间连接块593,第二驱动件642采用气缸并安装于水平工作台56下方,中间连接块593固定于第二驱动件642的活塞杆上并受第二驱动件642驱动上下滑移,中间连接块593一体设置有推动柱594,推动柱594有两个,两个推动柱594滑移贯穿水平工作台56并与定位块591的两端一一对应固定连接,从而推动定位块591上下滑移,定位块591朝向水平底座57的方向悬伸设置有定位凸起5911,在本实施例中定位凸起5911对应位于中间的水平叶片槽571,且水平底座57上竖向开设有定位滑槽574,使得定位凸起5911可以进入位于中间的水平叶片槽571也可以滑移进入定位滑槽574参照图16,竖直叶片组件以及壳体组装设备6包括竖直工作台61和安装于竖直工作台61上的竖直底座62、叶片架组装组件63、连杆组装组件64、夹紧组件65和升降台组件66,竖直工作台61包括分设上下的工作板611和稳定底板612以及设置于工作板611和稳定底板612之间的支撑板613,支撑板613有两块,通过稳定底板612、工作板611以及两块支撑板613围成一个前后贯通的竖直工作台61,两块支撑板613相背的侧壁下部延伸设置有侧撑板614,其中支撑板613与稳定底板612之间、支撑板613与工作板611之间以及支撑板613与侧撑板614之间均设置有三角加固板,提高结构强度。

66.参照图16和图17,竖直底座62安装于工作板611上板面的中部并沿长度方向间隔竖向开设有多个供竖直叶片安装的竖直叶片槽621。

67.参照图16和图17,叶片架组装组件63包括套装于竖直底座62外供叶片架安置的活动座631和第一驱动件632,活动座631靠近竖直底座62的内侧开槽,使叶片架安置更方便,第一驱动件632采用气缸,第一驱动件632四角通过四根螺杆234与工作板611下侧壁固定,且第一驱动件632的活塞杆竖直朝上设置,第一驱动件632的活塞杆上固定有活动座驱动板633,通过第一驱动件632带动活动座驱动板633上下移动,四个螺杆234滑移贯穿活动座驱动板633,活动座驱动板633的上板面四角竖直朝上设置有活动座驱动杆634,四个活动座驱动杆634滑移贯穿工作板611并对应固定于活动座631的四角,最终实现第一驱动件632驱动活动座631上下滑移,活动座631向上滑移带动叶片架与竖直叶片卡装固定。

68.参照图16,升降台组件66有两套并分设于两个侧撑板614上,升降台组件66包括升降平台和驱动升降平台竖向移动的升降气缸661,升降平台包括竖直升降板662和水平升降板663,升降气缸661安装于侧撑板614上且活塞杆竖直朝上设置,竖直升降板662与支撑板613之间通过滑轨333滑块实现滑移连接,升降气缸661的活塞杆与竖直升降平台固定,水平升降板663固定于竖直升降板662的上部,且水平升降板663与竖直升降板662之间也通过三角加固板加固。

69.参照图16,夹紧组件65和连杆组装组件64分设竖直底座62左右并一一对应安装于两个水平升降平台上侧壁。

70.参照图16和图18,夹紧组件65包括第二挤压块651、驱动第二挤压块651朝竖直底座62方向运动的第三驱动件652、第三挤压块653、驱动第三挤压块653上下运动的第四驱动件654、夹子655和夹子气缸656,第三驱动件652采用气缸,且第三驱动件652安装于水平升降平台上,第三驱动件652的活塞杆朝竖直底座62方向延伸设置,第二挤压块651包括第二水平部6511、第二竖直部6512和第二挤压部6513,第二竖直部6512与第三驱动件652的活塞杆固定,第二水平部6511与第三驱动件652的上侧壁之间通过滑轨333滑块形成滑移连接,同时第二水平部6511靠近竖直底座62的一侧与第二竖直部6512上侧固定,第二挤压部6513固定于第二竖直部6512下部并朝竖直底座62方向延伸设置。

71.参照图16和图18,第四驱动件654采用气缸并安装于第二水平部6511靠近竖直底座62的一侧,第四驱动件654的活塞杆竖直朝向第二挤压部6513设置,第三挤压块653包括第三下压部6531和第三连接部6532,第三下压部6531悬伸于第二挤压部6513靠近竖直底座62一侧的外面并通过第三连接部6532与第四驱动件654的活塞杆连接,当第二挤压块651抵接竖直底座62上的竖直叶片时,第三挤压块653位于竖直底座62上方。

72.参照图16和图18,夹子655有两个且中部一一对应转动连接于第三挤压块653的两端,夹子655的下端位于第三下压部6531的下方,夹子气缸656有两个并安装于第三下压部6531的上侧壁,两个夹子气缸656的活塞杆朝相背的方向设置,且夹子气缸656的活塞杆上固定有夹子推动板6561,且夹子推动板6561与夹子655上端铰接,实现夹子推动板6561和夹子655铰接的铰接轴可以在夹子655上滑移或者在夹子推动板6561上上下滑移,从而实现夹子气缸656推动夹子655摆动的功能。

73.参照图16和图19,连杆组装组件64包括第一挤压块641、驱动第一挤压块641朝竖直底座62方向运动的第二驱动件642、压紧杆643和压紧气缸644,第二驱动件642采用气缸,第二驱动件642安装于水平升降板663上,且第二驱动件642的活塞杆水平朝向竖直底座62方向延伸设置,第一挤压块641包括第一水平部6411、第一竖直部6412和第一挤压部6413,

第一竖直部6412与第二驱动件642的活塞杆固定,第一水平部6411与第二驱动件642的上侧壁之间通过滑轨333滑块形成滑移连接,同时第一水平部6411靠近竖直底座62的一侧与第一竖直部6412上侧固定,第一挤压部6413固定于第一竖直部6412下部并朝竖直底座62方向延伸设置,第一挤压部6413靠近竖直底座62的侧壁上开设有供竖直连杆安装的连杆槽,同时连杆槽的槽底滑移安装有多个第一安置柱6415,并通过诸如弹簧243一类的弹性件233推动第一安置柱6415处于悬伸状态,多个第一安置柱6415对应竖直连杆上的多个关联孔,使得竖直连杆安置的更加稳定。

74.参照图16和图19,压紧气缸644安装于第一水平部6411上,压紧气缸644的活塞杆水平朝向竖直底座62方向延伸设置,压紧气缸644的活塞杆上固定有压紧滑块645,压紧滑块645上开设有长度方向沿竖直方向开设的腰型孔2321并设为压紧调节孔6451,压紧调节孔6451内滑移穿设有压紧调节杆6452,压紧杆643有两根,两根压紧杆643分设压紧调节杆6452的两端,且压紧杆643上端与压紧调节杆6452端部固定,压紧杆643中部与第二竖直部6512上部转动连接,压紧气缸644驱动压紧杆643下端绕中部往复摆动并压紧和松开竖直连杆。

75.参照图16和图19,两个水平升降板663下侧壁安装有加固组件67,加固组件67包括加固块671和驱动加固块671朝竖直底座62方向往复运动的加固气缸672。

76.参照图4和图20,同时为了给每个工位上输送各种用于组装的部件,还设有工件运输架92,每个工位桌91旁可以放置两个工件运输架92,供操作人员拿取并放置工件于相应设备上。

77.参照图20,工件运输架92包括放置盒921和支撑放置盒921的弹性支撑脚922,弹性支撑脚922包括上撑脚923和下撑脚924,下撑脚924开设有供上撑脚923滑移插装的撑脚孔,且撑脚孔的孔底与上撑脚923之间夹持弹簧243,使得工件运输撑脚的长度可以随着工件量的变化而变化,下撑脚924的底部7941安装有方便工件运输架92运动的万向滑轮。

78.参照图21,工件运输架92与工位桌91之间设置有快速连接组件,快速连接组件包括第一连接块931和第二连接块932,第一连接块931上开设有连接槽9311,连接槽9311的下槽壁上竖向滑移安装有限位滑块9312,限位滑块9312背离连接槽9311的侧壁设置有导向斜面9313。

79.参照图21,第二连接块932上设置有连接套9321,连接套9321上竖向开设有连接套孔9322,第一连接块931一体设置于工位桌91的桌脚上,第二连接块932一体设置于上撑脚923上,且连接套9321的厚度小于限位滑块9312与连接槽9311的上侧壁之间的间距,当工件运输架92上的工件全部使用完毕时,连接套9321位于限位滑块9312上方,可以方便的拉出,同时为了提高安置的稳定性,工件运输架92的两条弹性支撑脚922与工位桌91的两条桌脚之间通过两组快速连接组件的连接。

80.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1