一种锥形舱体半自动仿形支撑工装的制作方法

1.本发明是一种锥形舱体半自动仿形支撑工装,涉及一种仿形支撑工装,特别是一种半自动柔性仿形支撑工装。

背景技术:

2.现有技术的支撑工装,对铝合金的锥形舱体结构的支撑过程中,由于锥形外轮廓和大小端两法兰面组成,内腔多处大面积减轻槽需通过内腔铣削加工的方式成形,且该铝合金舱体壁厚较薄,加工过程中整体刚性较差,舱体变形量较大。因此,现有技术的支撑工装不能在加工内腔时对舱体进行有效支撑,容易造成待加工件变形,使加工件不能达到限制的变形量。

技术实现要素:

3.本发明的目的是提供一种锥形舱体半自动仿形支撑工装,以实现加工过程中对舱体进行稳定支撑,控制舱体加工变形,提高舱体加工精度。

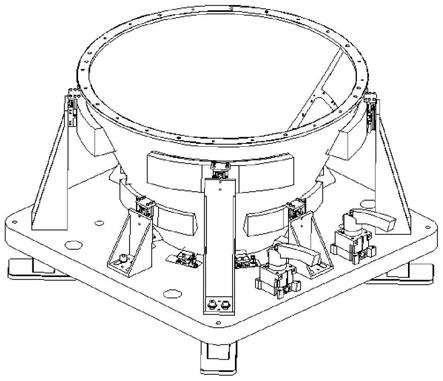

4.一种锥形舱体半自动仿形支撑工装,包括底座1,其特征在于,还包括压紧装置2、支撑装置3和控制装置4,压紧装置2与底座1的底板11下表面固定连接,支撑装置3安装在底座1的上表面,控制装置4也连接在底座1的上表面;控制装置4包括第一控制装置41和第二控制装置42两个独立的控制装置;

5.其中,所述的底座1包括底板11和4个支脚12;所述的底板11为一方形金属厚板,其上加工有多处孔、槽结构,用于压紧装置2、支撑装置3和控制装置4与底板1连接固定;所述的支脚12由两个小金属方板和中间的金属块焊接而成,支脚12上表面加工有螺纹孔,通过螺钉与底板11连接,底板11四个角位置各连接一个支脚12,支脚12用于支撑整个工装和方便在机床设备上固定工装;

6.所示的压紧装置2包括托板21、4个立柱22和多个气动压板23,所述的托板21为方形金属薄板,多个气动压板23固定安装在托板21上,所述的立柱22分布在托板21的上表面四个角,其用与调整托板21与底座1之间的距离,从而调整气动压板23压紧位置;所述的气动压板23安装托板21上,且分布在以托板21中心点为圆心的圆周上,通过螺纹连接到托板21上的相应的孔中,气动压板23上部与底板11的上表面固定连接;

7.有气路将第一控制装置41与多个气动压板23连接;第一控制装置41开通用于控制多个气动压板23顶部压头旋转并升降,用于压紧或放松待加工锥形舱体小端伸出的夹头;

8.支撑装置3为包括多个长立柱31、多个短立柱32、多个大支撑块33、多个小支撑块34和多个气缸35,所述的长立柱31、短立柱32均为金属薄板通过焊接成型,长立柱31和短立柱32的下表面都与底板11固定连接,长立柱31和短立柱32的上部内侧分别与1个气缸35上部固定连接;多个气缸35的上端连接大支撑块33或小支撑块34;

9.有气路将第二控制装置42与多个气缸35连接,第二控制装置42开通用于控制多个气缸35升降,带动气缸35上端连接的大支撑块33和小支撑块34的升降,来支撑待加工锥形

舱体。

10.所述的每个大支撑块33和小支撑块34为塑料仿形结构,大支撑块33和小支撑块34与舱体接触面加工成仿形结构,用于与待支撑舱体外形相配合。

11.使用时,将底座,压紧装置,支撑装置,控制装置通过螺钉连接成一个整体,并调整至合适位置,将整个工装的气路接通。将舱体放置于工装内部,通过底座上的定位销孔和定位销定位。首先旋转控制装置中的控制压紧装置的旋转手柄,使气动压板将舱体小端夹头压紧。其次旋转控制支撑装置的旋转手柄,使气缸上升支撑块贴近舱体外表面完成工装支撑功能。加工完成后,反向旋转控制支撑装置的旋转手柄,气缸下行使支撑块脱离舱体表面;反向旋转控制压紧装置的旋转手柄,气动压板松开,可将加工完成的零件取出。

12.本发明保证了舱体加工精度控制加工过程中的变形量,本发明与舱体接触面为仿形结构,使本发明与舱体接触面承重均匀,本发明对舱体进行稳定支撑,提高整体加工刚性,控制加工变形量,提高加工精度。

13.相比现有常用支撑方案,本专利主要有以下几个优点:

14.1、现有支撑结构通常采用机械连接形式操作复杂,本专利采用半自动控制方式进行支撑,操作简单易用。

15.2、现有支撑结构多为刚性连接,对舱体产生装夹变形;本专利采用气动控制方式且压力可调,避免舱体装夹变形。

附图说明

16.图1、本发明整体结构示意图;

17.图2、本发明底座1结构示意图;

18.图3、本发明底座1结构之立体示意图;

19.图4、本发明压紧装置2结构示意图;

20.图5、本发明压紧装置2内部结构示意图;

21.图6、本发明支撑装置3安装在底座1上的结构示意图;

22.图7、本发明支撑装置3连接结构立体图;

23.图8、本发明控制装置4在底座1上安装位置示意图;

24.图9、本发明用于舱体加工时装夹待加工件的示意图。

具体实施方式

25.一种锥形舱体半自动仿形支撑工装,包括底座1,其特征在于,还包括压紧装置2、支撑装置3和控制装置4,压紧装置2与底座1的底板11下表面固定连接,支撑装置3安装在底座1的上表面,控制装置4也连接在底座1的上表面;控制装置4包括第一控制装置41和第二控制装置42两个独立的控制装置;

26.其中,所述的底座1包括底板11和4个支脚12;所述的底板11为一方形金属厚板,其上加工有多处孔、槽结构,用于压紧装置2、支撑装置3和控制装置4与底板1连接固定;所述的支脚12由两个小金属方板和中间的金属块焊接而成,支脚12上表面加工有螺纹孔,通过螺钉与底板11连接,底板11四个角位置各连接一个支脚12,支脚12用于支撑整个工装和方便在机床设备上固定工装;

27.所示的压紧装置2包括托板21、4个立柱22和多个气动压板23,所述的托板21为方形金属薄板,多个气动压板23固定安装在托板21上,所述的立柱22分布在托板21的上表面四个角,其用与调整托板21与底座1之间的距离,从而调整气动压板23压紧位置;所述的气动压板23安装托板21上,且分布在以托板21中心点为圆心的圆周上,通过螺纹连接到托板21上的相应的孔中,气动压板23上部与底板11的上表面固定连接;

28.有气路将第一控制装置41与多个气动压板23连接;第一控制装置41开通用于控制多个气动压板23顶部压头旋转并升降,用于压紧或放松待加工锥形舱体小端伸出的夹头;

29.支撑装置3为包括多个长立柱31、多个短立柱32、多个大支撑块33、多个小支撑块34和多个气缸35,所述的长立柱31、短立柱32均为金属薄板通过焊接成型,长立柱31和短立柱32的下表面都与底板11固定连接,长立柱31和短立柱32的上部内侧分别与1个气缸35上部固定连接;多个气缸35的上端连接大支撑块33或小支撑块34;

30.有气路将第二控制装置42与多个气缸35连接,第二控制装置42开通用于控制多个气缸35升降,带动气缸35上端连接的大支撑块33和小支撑块34的升降,来支撑待加工锥形舱体。

31.所述的每个大支撑块33和小支撑块34为塑料仿形结构,大支撑块33和小支撑块34与舱体接触面加工成仿形结构,用于与待支撑舱体外形相配合。

32.实施例:

33.一种锥形舱体半自动仿形支撑工装,主要包括底座,压紧装置,支撑装置,控制装置组成。所述的底座与压紧装置通过压紧装置的托盘和连接螺钉连接到底座的下方,压紧装置上的气动压板刚好可伸出底座表面用于压紧零件;所述的支撑装置通过螺钉与底座连接,支撑装置的上端安装有使用气缸推动的托盘,托盘用于贴紧舱体外表面;所述的控制装置由两个控制手柄组成,通过螺钉固定到底座上,用于打开关闭气路通道。

34.所述的底座包括底板,支脚。所示的底板为一方形金属厚板,其上加工有多处孔、槽类结构,用于压紧装置、支撑装置和控制装置与底板连接固定;所述的支脚由两个小金属方板和中间的金属块焊接而成,支脚上表面加工有螺纹孔,通过螺钉与底板连接,底板四个角位置各连接一个支脚,支脚用于支撑整个工装和方便在机床设备上固定工装。

35.所述的压紧装置包括托板,立柱、气动压板。所述的托板为方形金属薄板,其上加工有多处通孔和螺纹类结构,用于与底座连接,固定压紧装置;与气动压板连接,固定气动压板;所述的立柱为空心圆金属棒共有四个,用与调整托板与底座之间的距离,从而调整气动压板压紧位置;所述的气动压板通过螺纹连接到托板上,并连接气路,气动压板顶部压头具有旋转和升降功能,通气时压板旋转并下降,用于压紧零件小端伸出的夹头。

36.所述的支撑装置为由长立柱、短立柱、大支撑块、小支撑块和气缸组成,所述的长立柱、短立柱结构形式类似,均为金属薄板通过焊接成型,立柱上加有通孔,用于将立柱连接至底座上和连接气缸;所述的大支撑块、小支撑块结构类似,为塑料仿形结构,与舱体接触面加工成仿形结构,用于支撑舱体外形,舱体接触面对侧面设计有螺纹孔用于连接气缸,大支撑块、小支撑块可沿气缸上下移动;所述的气缸为通过螺钉连接到大、小立柱上的装置,并与大、小支撑块连接,气缸连接气路,通气时,大、小支撑块可随气缸向上移动,用于气缸推动支撑块与舱体外形贴合起到支撑作用。

37.所述的控制装置为控制气路接通和关闭的机构,通过螺钉连接到底座上,该装置

共有两个,可独立实现压紧或支撑功能;其中一个用于控制压紧装置压紧舱体,气路通过压紧装置和控制装置连接形成独立回路,控制压紧装置的启动压板;另一个用于控制支撑装置推动支撑块贴近舱体并对舱体进行支撑,气路通过支撑装置和控制装置连接形成独立回路,控制气缸向上移动推动大支撑块、小支撑块与舱体贴紧支撑。

38.本发明的目的是提供一种仿形支撑工装,实现加工过程中对舱体进行稳定支撑,控制舱体加工变形,提高舱体加工精度。

39.如图2所示所述的底座1包括底板11,支脚12。所示的底板11为一方形金属厚板,其上加工有多处孔、槽类结构,用于压紧装置、支撑装置和控制装置与底板连接固定;所述的支脚12由两个小金属方板和中间的金属块焊接而成,支脚12上表面加工有螺纹孔,通过螺钉与底板11连接,底板11四个角位置各连接一个支脚12,支脚12用于支撑整个工装和方便在机床设备上固定工装。

40.如图4所示的压紧装置包括托板21,立柱22、气动压板23。所述的托板21为方形金属薄板,其上加工有多处通孔和螺纹类结构,用于与底座1连接,固定压紧装置2;与气动压板23连接,固定气动压板23;所述的立柱22为空心圆金属棒共有四个,用与调整托板21与底座1之间的距离,从而调整气动压板23压紧位置;所述的气动压板23通过螺纹连接到托板上,并连接气路,气路与控制装置41连接,气动压板顶部压头具有旋转和升降功能,控制装置41旋转时通气,压板旋转并下降,用于压紧零件小端伸出的夹头。

41.如图6所示的支撑装置3为由长立柱31、短立柱32、大支撑块33、小支撑块34和气缸35组成,所述的长立柱31、短立柱32结构形式类似,均为金属薄板通过焊接成型,立柱上加有通孔,用于将立柱连接至底座1上和连接气缸35;所述的大支撑块33、小支撑块34结构类似,为塑料仿形结构,与舱体接触面加工成仿形结构,用于支撑舱体外形,舱体接触面对侧面设计有螺纹孔用于连接气缸35,大支撑块、小支撑块可沿气缸35上下移动;所述的气缸35为通过螺钉连接到大、小立柱上,并与大、小支撑块连接,气缸连接气路,通气时,大、小支撑块可随气缸向上移动,用于气缸推动支撑块与舱体外形贴合起到支撑作用。

42.所述的控制装置为控制气路接通和关闭的机构,通过螺钉连接到底座上,该装置共有两个,可独立实现压紧或支撑功能;其中一个用于控制压紧装置2压紧舱体,气路通过压紧装置2和控制装置41连接形成独立回路,控制压紧装置2的气动压板23;另一个用于控制支撑装置3推动支撑块贴近舱体并对舱体进行支撑,气路通过支撑装置3和控制装置42连接形成独立回路,控制气缸35向上移动推动大支撑块33、小支撑块34与舱体贴紧支撑。

43.使用时,将底座1,压紧装置2,支撑装置3,控制装置4通过螺钉连接成一个整体,并调整至合适位置,将整个工装的气路接通。将舱体放置于工装内部,通过底座上的定位销孔和定位销定位。首先旋转控制装置4中的控制压紧装置的旋转手柄,使气动压板将舱体小端夹头压紧。其次旋转控制支撑装置的旋转手柄,使气缸35上升支撑块贴近舱体外表面完成工装支撑功能。加工完成后,反向旋转控制支撑装置的旋转手柄,气缸下行使支撑块脱离舱体表面;反向旋转控制压紧装置4的旋转手柄,气动压板23松开,可将加工完成的零件取出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1