一种外凸缘翻边成形方法

1.本发明属于外缘加工方法,具体涉及一种两道次渐进成形的外凸缘翻边成形方法。

背景技术:

2.金属板料数控渐进成形工艺是一种柔性加工工艺,采用分层制造的思想,将复杂的三维模型在高度方向上分解为一系列的二维层,利用工具头进行逐层逐点成形,加工出目标形状的制件。现有利用数控渐进成形技术主要用于圆孔翻边、方形孔翻边或异形孔翻边等内缘翻边;但针对外凸缘翻边而言,由于变形特点和成形性质与内缘翻边不同,其应力应变特点类似于浅拉深,变形区的金属材料受径向拉应力和切向压缩应力,在加工过程中材料变形区受压缩变形容易失稳起皱。因此,如何改善外凸缘翻边制件的成形效果,提升其加工后的壁厚均匀性成为了亟需解决的问题。

技术实现要素:

3.发明目的:本发明的目的在于提供一种外缘外凸翻边过程中不产生起皱现象的成形方法。

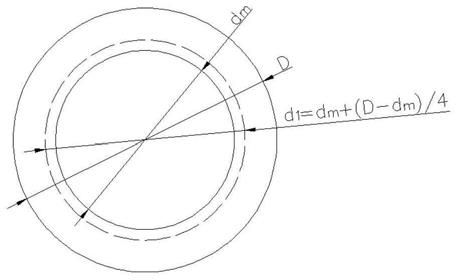

4.技术方案:本发明的一种外凸缘翻边成形方法,包括以下步骤:步骤1:预制圆形毛坯件,确定圆形毛坯直径为d;步骤2:根据两道次渐进成形工艺,确定外凸缘翻边的圆形毛坯的翻边直径dm;步骤3:将第一道次的加工位置设置在翻边变形区域偏内侧,设置第一道次的加工直径为dm+(d

‑

dm)/4;步骤4:设置第一道次的成形路径为圆弧和直线的组合加工轨迹,直线与圆弧相切;步骤5:设置第二道次的加工位置与第一道次相同,设置第二道次的成形路径为直线加工轨迹;步骤6:使用数控渐进成形对毛坯件进行两道次加工,通过两次轨迹成形得到外凸缘翻边制件。

5.进一步的,毛坯直径d与翻边直径dm的范围满足下式:(dm+25 mm)≤d≤(dm+35 mm)。若毛坯直径与翻边直径相差不大,即翻边变形区域较小,只需要单道次成形路径便可以加工出满足需要的零件;若毛坯直径与翻边直径有一定差距,翻边变形区域适中,单道次成形时会使板料发生明显缺陷,如起皱和破裂,则需要减少每一道次的变形量,使用两道次成形路径对制件进行加工;若毛坯直径与翻边直径相差较大,即翻边变形区域较大,两道次成形方法都无法满足加工需要,则需要继续增加成形道次数,从而改善成形结果。

6.进一步的,所述步骤4中,圆弧的直径为(d

‑

d

m

)/4,圆弧弧长为四分之一圆。

7.进一步的,第一道次和第二道次的加工轨迹均为螺旋线轨迹。其中,所述螺旋线的层间距为0.4~0.5mm;所述螺旋线轨迹使用螺旋线刀轨对工件进行加工,工具头使用直径范

围12~16mm的球形工具头,螺旋线的轴向进给量为0.4~0.5mm/层。过小的轴向进给量使得板料被重复加工,产生明显的加工硬化,且加工效率过低,过大的轴向进给量使板料在短时间内发生较大幅度的塑性变形,超出变形极限,发生破裂。

8.进一步的,所述步骤5中,第二道次的加工直径为dm+(d

‑

dm)/4。

9.进一步的,在步骤1之前,还包括对圆形毛坯件的预处理,所述预处理具体是指:在圆形毛坯件的顶部设置若干用于外凸缘翻边固定的圆孔,圆孔直径为4~6 mm。出于固定的需要,在进行渐进成形外缘翻边时,在毛坯件的中部打少量圆孔从而方便使用螺钉将上压板、板料和凸模进行固定,防止毛坯件在加工过程中发生任何的位移。因为翻边制件的顶部区域不参与变形,并且孔的面积相较于整个翻边制件顶部较小,因此孔的存在对板料最终的成形结果影响可以忽略不计。

10.进一步的,所述步骤6中,外凸缘翻边制件的高度由毛坯直径和翻边直径的大小决定。

11.进一步的,所述圆形毛坯件采用铝或铁。

12.本发明的成形原理是:在采用数控渐进成形外缘翻边时需要预先确定道次数,其取决于毛坯直径d与翻边直径dm的大小,通过设定两道次成形外缘翻边制件,两次成形轨迹可以有效改善翻边制件的成形效果,提升其加工后的壁厚均匀性;其中,第一道次的加工位置决定了制件最终的成形质量,当第一道次的位置太靠近凸模,则第一道次变形量太大,相较于单道次成形区别不大;当第一道次的位置远离凸模,第一道次变形量太小,加工时板料稳定性很差,最终的成形效果也不好;同时,第一道次的成形路径用圆弧结合直线的加工路线时,板料的变形轨迹与预设的加工路径一致,成形质量也有显著提升,具有明显的成形优势,避免了第一道次直接采用自上而下的加工路径会使得毛坯件成形出的形状与预设的直壁翻边形状不符的情况,进一步降低了在加工轨迹附近的板料下沉风险。

13.有益效果:与现有技术相比,本发明的具有如下显著优点:本发明采用渐进成形工艺对板料进行外凸缘翻边加工,不同于现有翻边方法,解决了外缘外凸翻边过程中极易出现的起皱现象,为具有此形状特点的翻边件提供成形方法,无需专用模具,加工成本低、周期短,可以显著提升板料的成形极限,同时渐进成形工艺加工方法灵活多变,易于实现自动化与机械化,特别适用于单件或小批量零件的设计与制造。

附图说明

14.图1为本发明的渐进成形外凸缘翻边毛坯示意图;图2为两道次渐进成形外缘翻边结构图;图3为第一道次螺旋线轨迹三维示意图;图4为第二道次螺旋线轨迹三维示意图;图5为实施例1

‑

3中制备的成形制件;图6为对比例的成形制件。

具体实施方式

15.下面结合附图和实施例对本发明的技术方案做进一步详细说明。

16.实施例1

一种外缘翻边成形方法,利用数控渐进成形工艺成形外缘翻边制件时,选用的待加工金属板的材料为1060铝,板料厚度为1.06mm。在进行加工之前,先将金属板料加工为一定直径的毛坯板料,如图1所示,待加工毛坯板料的直径d为114mm,翻边直径dm为84mm,两者差值为30mm,在适用两道次渐进成形外缘翻边的尺寸范围之内。

17.在确定使用两道次渐进成形翻边路径对制件再进行加工之后,将第一道次的加工直径设置为dm+(d

‑

dm)/4=91.5mm,如图2所示,该加工路径下的变形量可以确保最终的成形质量较单道次有明显提升。对第一道次的成形轨迹进行优化,将其分为圆弧和直线的组合轨迹,上半部分为半径3.75mm的四分之一圆,下半部分为直线,两者相切,该路径保证了金属板料的变形轨迹与工具头运动轨迹基本吻合,使得板料的变形更加可控,加工轨迹为螺旋线轨迹,设置螺旋线的层间距为0.5mm。

18.在使用两道次成形路径对翻边制件进行加工的过程中,第一道次和第二道次加工过程中,工具头选用直径14mm的球头工具头,工具头的运动轨迹都为螺旋线,其轴向进给量为0.5m/层,第一道次加工轨迹如图3,第二道次加工轨迹如图4所示,所得制件如图5中(a)所示。出于固定的需要,在进行渐进成形外缘翻边时,在中部打少量圆孔从而方便使用螺钉将上压板、毛坯件和凸模进行固定,圆孔直径为6mm,防止板料在加工过程中发生任何的位移。

19.实施例2一种外缘翻边成形方法,利用数控渐进成形工艺成形外缘翻边制件时,选用的待加工金属板的材料为1060铝,板料厚度为1.06 mm。在进行加工之前,先将金属板料加工为一定直径的毛坯板料,如图1所示,待加工毛坯板料的直径d为110 mm,翻边直径dm为84 mm,两者差值为26 mm,在适用两道次渐进成形外缘翻边的尺寸范围之内。

20.在确定使用两道次渐进成形翻边路径对制件再进行加工之后,将第一道次的加工直径设置为dm+(d

‑

dm)/4=90.5 mm,如图2所示,该加工路径下的变形量可以确保最终的成形质量较单道次有明显提升。对第一道次的成形轨迹进行优化,将其分为圆弧和直线的组合轨迹,上半部分为半径3.25 mm的四分之一圆,下半部分为直线,两者相切,该路径保证了金属板料的变形轨迹与工具头运动轨迹基本吻合,使得板料的变形更加可控,加工轨迹为螺旋线轨迹,设置螺旋线的参数为0.5mm。

21.在使用两道次成形路径对翻边制件进行加工的过程中,第一道次和第二道次加工过程中,工具头选用直径12mm的球头工具头,工具头的运动轨迹都为螺旋线,其轴向进给量为0.4m/层,制备得到外凸缘翻边制件,如图5中(b)所示。

22.实施例3一种外缘翻边成形方法,利用数控渐进成形工艺成形外缘翻边制件时,选用的待加工金属板的材料为1060铝,板料厚度为1.06mm。在进行加工之前,先将金属板料加工为一定直径的毛坯板料,如图1所示,待加工毛坯板料的直径d为118 mm,翻边直径dm为84 mm,两者差值为35 mm,在适用两道次渐进成形外缘翻边的尺寸范围之内。

23.在确定使用两道次渐进成形翻边路径对制件再进行加工之后,将第一道次的加工直径设置为dm+(d

‑

dm)/4=92.5 mm,如图2所示,该加工路径下的变形量可以确保最终的成形质量较单道次有明显提升。对第一道次的成形轨迹进行优化,将其分为圆弧和直线的组合轨迹,上半部分为半径4.375mm的四分之一圆,下半部分为直线,两者相切,该路径保证了

金属板料的变形轨迹与工具头运动轨迹基本吻合,使得板料的变形更加可控,加工轨迹为螺旋线轨迹,设置螺旋线的参数为0.4mm。

24.在使用两道次成形路径对翻边制件进行加工的过程中,第一道次和第二道次加工过程中,工具头选用直径16mm的球头工具头,工具头的运动轨迹都为螺旋线,其轴向进给量为0.5m/层,制备得到外凸缘翻边制件,如图5中(c)所示。

25.对比例对比例中目标制件与实施例1中的毛坯尺寸、机床加工参数均相同,待加工毛坯板料的直径d为114mm,翻边直径dm为84mm。制备三种对比样品,分别对应图6中的(a)、(b)和(c)制件。

26.(a)制件采用单道次加工,加工直径设置为dm+(d

‑

dm)/4=91.5mm,加工路径为直线路径;(b)制件采用两道次加工,第一道次的加工直径设置为dm+(d

‑

dm)/5=90mm;(c)制件采用两道次加工,第一道次的加工直径设置为dm+(d

‑

dm)/3=94mm。

27.由图6中制备的成品形状可知,(a)制件使用单道次成形路径的翻边制件出现明显的缺陷,制件底部严重起皱,(b)和(c)制件也有不同程度的起皱现象,说明了第一道次的加工位置决定了制件最终的成形质量;实施例1中采用圆弧直线两次渐进成形翻边路径加工的制件表面质量较好,翻边直壁部分较为光滑,没有出现起皱缺陷,说明此方法设计的两道次外缘加工路径可以有效改善成形效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1