一种激光切割机的制作方法

1.本技术涉及激光切割技术领域,尤其是涉及一种激光切割机。

背景技术:

2.激光切割机是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走,随着光束与工件相对位置的移动,最终使材料形成切缝,从而达到切割的目的。

3.现有的激光切割机通常包括工作台、横梁、振镜装置以及激光器,其中,横梁沿x轴方向滑动设置于工作台,工作台设有用于驱动横梁沿x轴方向移动的横向移动机构,振镜装置沿y轴方向滑动设置于横梁,横梁设有用于驱动振镜装置沿y轴方向移动的纵向移动机构,激光器固设于横梁且用于将激光束发射至振镜装置,振镜装置将激光束折射至放置于工作台顶面的工件表面,从而对工件进行加工。

4.但是,激光器的重量直接作用于横梁时,横梁容易受压发生形变,导致加工质量降低;因此,可作进一步改善。

技术实现要素:

5.为了保证工件的加工质量,本技术提供一种激光切割机。

6.本技术的上述目的是通过以下技术方案得以实现的:一种激光切割机,包括工作台、横梁、振镜装置以及激光器,横梁沿x轴方向滑动设置于工作台,工作台设有用于驱动横梁沿x轴方向移动的横向移动机构,振镜装置沿y轴方向滑动设置于横梁,横梁设有用于驱动振镜装置沿y轴方向移动的纵向移动机构,所述工作台一侧设有支撑架,所述激光器固设于支撑架,所述支撑架端部固设有第一折射镜,所述横梁端部固设有第二折射镜,所述激光器的激光束依次经过第一折射镜以及第二折射镜折射至振镜装置。

7.通过采用上述技术方案,激光器射出的激光束经过第一折射镜以及第二折射镜的两次折射作用之后能够折射至振镜装置,由振镜装置将激光束折射至放置于工作台顶面的工件表面,以对工件进行加工,此时横梁仅需承受振镜装置的重量,激光器的重量由支撑架承担,使得横梁不易于受压发生形变,从而保证工件的加工质量。

8.可选的,所述振镜装置包括滑动设置于横梁的安装座、安装于安装座一侧的振镜本体、固设于振镜本体顶部一侧的第一反射组件、固设于振镜本体底部一侧的聚光组件、沿x轴方向滑动设置于振镜本体中部一侧的第二反射组件以及切换组件,所述切换组件固设于振镜本体中部一侧且用于驱动第二反射组件沿x轴方向滑动以改变激光束传导路径;其中,激光束经过第一反射组件反射后传导至聚光组件以形成第一光路,激光束依次经过第一反射组件以及第二反射组件反射后传导至振镜本体以形成第二光路。

9.通过采用上述技术方案,在粗加工工序中,切换组件驱动第二反射组件沿x轴方向

滑动,使第二反射组件在z轴方向上与第一反射镜以及聚光组件相互错开,此时,激光束经过第一反射组件反射后传导至聚光组件,以形成第一光路,第一光路经过聚光组件聚焦为高能量密度的光斑,以增大切割功率,确保工件的加工速度;在精加工工序中,切换组件驱动第二反射组件沿x轴方向滑动,使第二反射组件在z轴方向上与第一反射镜以及聚光组件相互对准,此时,激光束依次经过第一反射组件以及第二反射组件反射后传导至振镜本体,以形成第二光路,第二光路通过振镜本体折射至放置于工作台顶面的工件表面,确保工件的加工质量。

10.可选的,所述第二反射组件包括沿x轴方向滑动设置于振镜本体中部一侧的第二安装架以及第二反射镜,所述第二反射镜可拆卸安装于第二安装架。

11.通过采用上述技术方案,第二反射镜可拆卸安装于第二安装架,便于第二反射镜的拆卸以及更换,降低维护难度。

12.可选的,所述切换组件为气缸,所述气缸固设于振镜本体一侧,所述气缸活塞杆与第二安装架相连接。

13.通过采用上述技术方案,气缸直接驱动第二安装架滑动,结构简单,便于实现。

14.可选的,所述切换组件包括电机以及丝杆,所述丝杆可转动地设置于振镜本体中部一侧,所述丝杆与第二安装架预设的第一螺母座螺纹连接,所述电机固设于振镜本体中部一侧,所述电机输出轴与丝杆相连接。

15.通过采用上述技术方案,电机能够驱动丝杆转动,丝杆转动时通过螺纹配合方式驱动第二安装架沿x轴方向滑动,即,切换组件能够用于驱动第二反射组件沿x轴方向滑动,以实现第一光路与第二光路之间的切换。

16.可选的,所述横梁设有磁栅尺,所述振镜装置设有与磁栅尺相适配的读数头,所述读数头与横梁预设的控制单元电连接,所述控制单元与纵向移动机构电连接。

17.通过采用上述技术方案,读数头能够磁栅尺感知振镜装置所处位置是否准确,且在出现偏离时反馈至控制单元,由控制单元控制纵向移动机构运行,使得振镜装置移动至准确位置,以确保工件的加工质量。

18.可选的,所述横梁设有两个,两个所述横梁相互间隔布置,每个横梁均滑动设有两个相互间隔布置的振镜装置;所述激光器设有四个,四个所述激光器与四个振镜装置一一相对应设置。

19.通过采用上述技术方案,激光切割机最多能够同时对四个工件进行加工,提高激光切割机的加工效率。

20.可选的,所述振镜本体沿z轴方向滑动设置于安装座一侧,所述安装座一侧可转动地设有沿z轴方向延伸的调节螺杆,所述调节螺杆与振镜本体预设的第二螺母座螺纹连接,且所述调节螺杆顶部固设有旋转头。

21.通过采用上述技术方案,旋动调节螺杆时,振镜本体能够通过螺纹配合方式沿z轴方向滑动调整。

22.综上所述,本技术包括以下至少一种有益技术效果:激横梁仅需承受振镜装置的重量,激光器的重量由支撑架承担,使得横梁不易于受压发生形变,从而保证工件的加工质量;在粗加工工序中,切换组件驱动第二反射组件沿x轴方向滑动,使第二反射组件在

z轴方向上与第一反射镜以及聚光组件相互错开,此时,激光束经过第一反射组件反射后传导至聚光组件,以形成第一光路,第一光路经过聚光组件聚焦为高能量密度的光斑,以增大切割功率,确保工件的加工速度;在精加工工序中,切换组件驱动第二反射组件沿x轴方向滑动,使第二反射组件在z轴方向上与第一反射镜以及聚光组件相互对准,此时,激光束依次经过第一反射组件以及第二反射组件反射后传导至振镜本体,以形成第二光路,第二光路通过振镜本体折射至放置于工作台顶面的工件表面,确保工件的加工质量。

附图说明

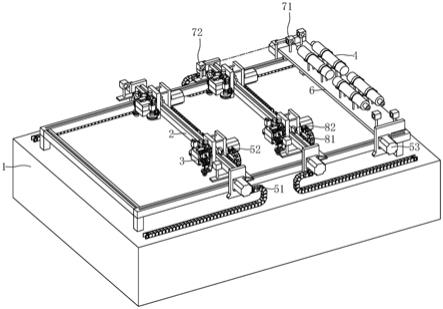

23.图1是本技术实施例1的整体结构示意图。

24.图2是本技术实施例1中振镜装置的整体结构示意图。

25.图3是本技术实施例1中振镜装置的剖视图。

26.图4是本技术实施例2中振镜装置的整体结构示意图。

27.附图标记说明:1、工作台;2、横梁;3、振镜装置;31、安装座;32、振镜本体;33、第一反射组件;331、第一安装架;332、第一反射镜;34、聚光组件;341、安装件;342、聚光镜片;35、第二反射组件;351、第二安装架;352、第二反射镜;36、切换组件;361、气缸;362、电机;363、丝杆;364、第一螺母座螺纹;4、激光器;51、横向移动机构;52、纵向移动机构;53、横向同步机构;6、支撑架;71、第一折射镜;72、第二折射镜;81、磁栅尺;82、读数头;91、调节螺杆;92、第二螺母座;93、旋转头。

具体实施方式

28.以下结合附图1

‑

4对本技术作进一步详细说明。

29.本技术实施例公开一种激光切割机。

30.实施例1:参照图1,激光切割机包括工作台1、横梁2、振镜装置3以及激光器4;其中,工作台1用放置工件,横梁2沿x轴方向滑动设置于工作台1,且工作台1设有用于驱动横梁2沿x轴方向移动的横向移动机构51,振镜装置3沿y轴方向滑动设置于横梁2,且横梁2设有用于驱动振镜装置3沿y轴方向移动的纵向移动机构52,使振镜装置3能够沿x轴方向、y轴方向移动至工作台1任意位置处;激光器4能够产生激光束,通过将激光器4的激光束发射至振镜装置3,振镜装置3能够将激光束折射至放置于工作台1顶面的工件表面,从而对工件进行加工。

31.在本实施例中,工作台1一侧设有与横梁2相互平行间隔布置的支撑架6,支撑架6沿x轴方向滑动设置于工作台1,且工作台1设有用于驱动支撑架6沿x轴方向移动的横向同步机构53,其中,横向同步机构53的结构原理与横向移动机构51相同,此处不再赘述,使支撑架6能够随横梁2沿x轴方向同步移动。

32.激光器4固设于支撑架6,且激光器4朝y轴方向射出激光束;支撑架6端部固设有第一折射镜71,且第一折射镜71与y轴方向形成45度夹角,使激光束经过第一折射镜71的折射作用后朝x轴方向射出;横梁2端部固设有第二折射镜72,且第二折射镜72与x轴方向形成45度夹角,使激光束经过第二折射镜72的折射作用后朝y轴方向射出,从而使激光器4射出的激光束经过第一折射镜71以及第二折射镜72的两次折射作用之后能够折射至振镜装置3,由振镜装置3将激光束折射至放置于工作台1顶面的工件表面,以对工件进行加工;此时横

梁2仅需承受振镜装置3的重量,激光器4的重量由支撑架6承担,使得横梁2不易于受压发生形变,从而保证工件的加工质量。

33.在本实施例中,横梁2设有两个,两个横梁2相互平行间隔布置,且两个横梁2相互独立设置;每个横梁2均滑动设有两个振镜装置3,两个振镜装置3相互间隔布置,且四个振镜装置3相互独立设置。

34.激光器4设有四个,四个激光器4呈阵列布置固设于支撑架6,且四个激光器4与四个振镜装置3一一相对应设置;相对应的,支撑架6两端分别固设有两个第一折射镜71,横梁2两端分别固设有两个第二折射镜72,四个第一折射镜71与四个第二折射镜72一一相对应设置,且相对应的激光器4与振镜装置3之间的激光束通过相对应的第一折射镜71与第二折射镜72进行折射,使四个激光器4射出的激光束分别折射至四个振镜装置3,从而使激光切割机最多能够同时对四个工件进行加工,提高激光切割机的加工效率。

35.参照图2、3,在本实施例中,振镜装置3包括安装座31、振镜本体32、第一反射组件33、聚光组件34、第二反射组件35以及切换组件36;其中,安装座31滑动设置于横梁2,且纵向移动机构52直接作用于安装座31,用于驱动安装座31沿y轴方向移动;振镜本体32能够将激光束折射至工件表面,振镜本体32一侧固设有滑块,安装座31一侧固设有沿z轴方向延伸且与滑块相滑动适配的滑轨,使振镜本体32能够沿z轴方向滑动设置于安装座31一侧;安装座31一侧可转动地设有沿z轴方向延伸的调节螺杆91,调节螺杆91顶部设有旋转头93,使工作人员能够通过旋转头93旋动调节螺杆91,振镜本体32一侧固设有与调节螺杆91相连接适配的第二螺母座92,使旋动调节螺杆91时,振镜本体32能够通过螺纹配合方式沿z轴方向滑动调整。

36.聚光组件34包括安装件341以及聚光透镜;其中,安装件341固设于振镜本体32底部一侧,安装件341开设有透光孔,聚光透镜固设于透光孔内,聚光透镜能够将激光束聚焦为高能量密度的光斑,以增大切割功率,适用于粗加工工序。

37.第一反射组件33包括第一安装架331以及第一反射镜332;其中,第一安装架331固设于振镜本体32顶部一侧,第一反射镜332通过螺纹连接方式可拆卸安装于第一安装架331,且反射镜与z轴方向形成45度夹角,使朝y轴方向射出的激光束经过第一反射镜332的折射作用后朝z轴方向射出。

38.第二反射组件35包括第二安装架351以及第二反射镜352;其中,第二安装架351一侧固设有滑块,振镜本体32中部一侧固设有沿x轴方向延伸且与滑块相滑动适配的滑轨,使第二安装架351能够沿x轴方向滑动设置于振镜本体32中部一侧,第二反射镜352通过螺纹连接方式可拆卸地安装于第二安装架351,且第二反射镜352与z轴方向形成45度夹角,使朝z轴方向射出的激光束经过第二反射镜352的折射作用后朝y轴方向射出。

39.切换组件36固设于振镜本体32中部一侧,本实施例中的切换组件36为气缸361,在其他实施例中可采用油缸等方式作为切换组件36;气缸361固设于振镜本体32一侧,且气缸361活塞杆与第二安装架351相连接,使切换组件36能够用于驱动第二反射组件35沿x轴方向滑动。

40.在粗加工工序中,切换组件36驱动第二反射组件35沿x轴方向滑动,使第二反射组件35在z轴方向上与第一反射镜332以及聚光组件34相互错开,此时,激光束经过第一反射组件33反射后传导至聚光组件34,以形成第一光路,第一光路经过聚光组件34聚焦为高能

量密度的光斑,以增大切割功率,确保工件的加工速度;在精加工工序中,切换组件36驱动第二反射组件35沿x轴方向滑动,使第二反射组件35在z轴方向上与第一反射镜332以及聚光组件34相互对准,此时,激光束依次经过第一反射组件33以及第二反射组件35反射后传导至振镜本体32,以形成第二光路,第二光路通过振镜本体32折射至放置于工作台1顶面的工件表面,确保工件的加工质量。

41.参照图1,在本实施例中,横梁2固设有沿其长度方向布置的磁栅尺81,每个振镜装置3的安装座31上均固设有与磁栅尺81相适配的读数头82,读数头82能够通过磁栅尺81感知振镜装置3所处位置,且精度可高达1um;横梁2设有控制单元,控制单元采用的是51单片机作为主控芯片,且读数头82与控制单元之间以及控制单元与纵向移动机构52之间均通过预设的导线电连接。读数头82能够磁栅尺81感知振镜装置3所处位置是否准确,且在出现偏离时反馈至控制单元,由控制单元控制纵向移动机构52运行,使得振镜装置3移动至准确位置,以确保工件的加工质量。

42.实施例2:本实施例中与实施例1的区别在于切换组件36的结构不同。

43.参照图1、4,具体的,在本实施例中,切换组件36包括电机362以及丝杆363;其中,丝杆363沿x轴方向延伸,且丝杆363可转动地设置于振镜本体32中部一侧,第二安装架351固设有与丝杆363相连接适配的第一螺母座,且第一螺母座与丝杆363螺纹连接,电机362固设于振镜本体32中部一侧,且电机362输出轴与丝杆363一端相连接,使电机362能够驱动丝杆363转动,丝杆363转动时通过螺纹配合方式驱动第二安装架351沿x轴方向滑动,即,切换组件36能够用于驱动第二反射组件35沿x轴方向滑动,以实现第一光路与第二光路之间的切换。

44.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之上内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1