一种钢结构连接节点安装施工方法与流程

1.本发明涉及钢结构技术领域,更具体的说是一种钢结构连接节点安装施工方法。

背景技术:

2.钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成;钢结构在现在社会当中经常使用到,并且钢结构各式各样,但是现有的利用圆管来制作钢结构的时候,因为圆管的外壁形状为曲面,并且都是由人工来进行组对,所以圆管之间相互组对连接的时候比较复杂,并且容易出现偏差,而且圆管的长度普遍较长,人工操作起来也费力,不能灵活移动。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种钢结构连接节点安装施工方法,可以代替人工实现自动组对。

4.本发明解决其技术问题所采用的技术方案是:

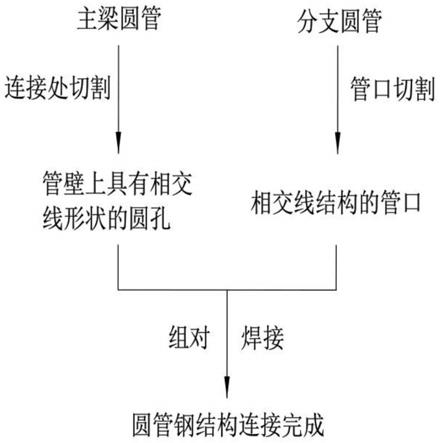

5.一种钢结构连接节点安装施工方法,该方法包括以下步骤:

6.s1:选择作为承重主梁的圆管,并且切割出连接用的圆孔;

7.s2:将与承重主梁圆管连接的分支圆管的管口处进行相应的切割;

8.s3:使分支圆管的管口插入到承重主梁圆管的圆孔中;

9.s4:将分支圆管管壁与承重主梁圆管管壁的连接处进行焊接。

10.进一步的所述步骤三中,还能够根据承重主梁的圆管的外径,先在分支圆管的管口切割出相关线结构,然后将分支圆管的管口贴在承重主梁圆管的管壁上进行连接。

11.进一步的所述钢结构连接节点安装施工方法还使用一种钢结构连接节点安装施工方法组对装置,所述装置包括支架和承重辊,两个承重辊均转动在支架上,两个承重辊镜像设置。

附图说明

12.下面结合附图和具体实施方法对本发明做进一步详细的说明。

13.图1为本发明中钢结构连接节点安装施工方法的流程示意图;

14.图2为本发明中支架和承重辊的结构示意图;

15.图3为本发明中螺杆和弧形夹的结构示意图;

16.图4为本发明中顶板和一号气缸的结构示意图;

17.图5为本发明中底框和上框的结构示意图;

18.图6为本发明中弧形齿条和齿轮的结构示意图;

19.图7为本发明中台阶板和加热器的结构示意图;

20.图8为本发明中齿条和扇形齿条的结构示意图;

21.图9为本发明中钢结构连接节点安装施工方法组对装置的结构示意图;

22.图10为本发明中钢结构连接节点安装施工方法组对装置另一个方向的结构示意图。

具体实施方式

23.一种钢结构连接节点安装施工方法,该方法包括以下步骤:s1:选择作为承重主梁的圆管,并且切割出连接用的圆孔;s2:将与承重主梁圆管连接的分支圆管的管口处进行相应的切割;s3:使分支圆管的管口插入到承重主梁圆管的圆孔中;s4:将分支圆管管壁与承重主梁圆管管壁的连接处进行焊接。所述步骤三中,还能够根据承重主梁的圆管的外径,先在分支圆管的管口切割出相关线结构,然后将分支圆管的管口贴在承重主梁圆管的管壁上进行连接。使用圆管来构建钢结构的时候,因为圆管表面为圆弧面,所以在相互连接的时候需要将一个圆管连接在另外一个圆管的外壁上,此时将其中一个圆管选定为承重主梁,将另外一个圆管当做分支圆管,分支圆管连接在承重主梁圆管上的时候,需要将分支圆管的管口处进行切割,使分支圆管管口处的形状能够贴合在承重主梁的管壁上,从而使其连接位置能够充分接触,然后将两者焊接在一起,从而能够使连接位置的强度最佳。

24.参看图2和图4,根据图中所示可以得到便于承重主梁圆管进行转向的一个示例性工作过程是:

25.在对承重主梁圆管进行切割的时候需要将承重主梁圆管架设住,从而便于对其管壁进行圆孔的切割,普通的方式就是将其直接放置在地上,或者平台上,然后操作人员踩住承重主梁圆管进行切割,这种情况下,承重主梁圆管容易发生晃动或者滚动,会导致切割的圆孔形状不标准;所以本发明中钢结构连接节点安装施工方法还使用一种钢结构连接节点安装施工方法组对装置,所述装置包括支架001和承重辊002,两个承重辊002均转动在支架001上,两个承重辊002镜像设置,此时便可以将承重主梁圆管架设在两个承重辊002上,此时承重主梁圆管的轴线与两个承重辊002轴线平行,并且两个承重辊002之间的距离小于承重主梁圆管的外径,所以能够将承重主梁圆管架起来,随后操作人员便可以对其管壁上进行圆管的切割,并且两个承重辊002能够稳定的拖住承重主梁圆管,避免其发生转动,确保圆孔的标准,而两个承重辊002其中一个上设置有电机,能够驱动其转动,能够带动承重主梁圆管围绕着自身轴线旋转,来转动方向,便于操作人员根据舒适的切割姿势调整角度,还可以在切割完毕之后,带动承重主梁圆管转动到圆孔对准分支圆管的位置,实现自动化,不需要操作人员手动进行转动,省时省力。

26.参看图3和图4,根据图中所示可以得到定位承重主梁圆管的一个示例性工作过程是:

27.在将承重主梁圆管切割完毕并且使其上的圆孔对准分支圆管的时候,需要使承重主梁圆管移动起来进行定位,但是承重主梁圆管普遍长度较长,所以自身重量大,操作人员不易搬动和挪动,所以本发明中还包括顶板004、转辊005、螺杆006和弧形夹007,顶板004上转动有多个转辊005,两个螺杆006均螺纹连接在顶板004上,两个弧形夹007分别转动在两个螺杆006上,所述支架001上固定有一号气缸003,顶板004固定在一号气缸003的气缸杆上,便可以使用一号气缸003带动顶板004升起,此时顶板004上的多个转辊005从两个承重辊002之间升起来,将承重主梁圆管拖起来,然后使用两个螺杆006分别带动两个弧形夹007相互靠近,来将承重主梁圆管限制在两个弧形夹007之间,但是并不需要完全夹紧,只需要

利用两个弧形夹007与承重主梁圆管外壁接触的摩擦力来确保承重主梁圆管不会发生转动即可,随后利用动力源带动多个转辊005转动,从而使多个转辊005带动承重主梁圆管在两个弧形夹007之间穿梭实现移动,从而能够使承重主梁圆管能够到达设定位置。

28.参看图5,根据图中所示可以得到架设分支圆管的一个示例性工作过程是:

29.同样的分支圆管在挪动时较为费力,所以本发明中还包括台阶板011、底框013和支撑辊016,底框013上转动有四个支撑辊016,四个支撑辊016分为两组,底框013设置在台阶板011上,便可以将分支圆管架设在两组支撑辊016上,从而利用支撑辊016的转动来助力,使分支圆管在与承重主梁圆管对接的时候,便于移动,不需要操作人员抬着分支圆管进行操作。

30.参看图5和图10,根据图中所示可以得到自动移动分支圆管的一个示例性工作过程是:

31.本发明中所述底框013上铰接有上框014,上框014上滑动有两个压紧辊017,每个压紧辊017下方对应一组支撑辊016,并且两个压紧辊017都有动力源,便可以将分支圆管放置在两组支撑辊016上之后,将上框014与底框013连接在一起,使两个压紧辊017从上方压紧分支圆管,然后利用压紧辊017转动来带动分支圆管在底框013上移动,从而实现自动化操作,代替人工。

32.参看图6和图9,根据图中所示可以得到调整分支圆管的一个示例性工作过程是:

33.在将分支圆管的管口处切割完毕之后,分支圆管的管口需要对准承重主梁圆管上的圆孔,本发明中还包括弧形齿条015和齿轮018,弧形齿条015固定在底框013上,齿轮018与弧形齿条015啮合传动,齿轮018转动在台阶板011上,此时将分支圆管放置到上框014与底框013中之后,便可以将齿轮018可连接在减速电机的输出轴上,然后使其转动,齿轮018便会啮合弧形齿条015带动底框013在台阶板011上转动,从而使分支圆管能够围绕着自身轴线进行旋转,从而调整分支圆管管口处的方向,使分支圆管管口处的相关线结构能够与承重主梁圆管上的圆孔完全贴合或者与承重主梁圆管的外壁贴合。

34.参看图8和图9,根据图中所示可以得到调整连接角度的一个示例性工作过程是:

35.上述操作过程中均为分支圆管与承重主梁圆管相互垂直连接的过程,但是现实使用中还会遇到分支圆管与承重主梁圆管之间不垂直的时候,为了满足不垂直的时候两者连接,本发明中所述装置还包括齿条008、扇形齿条009和底座010,齿条008滑动在底座010上,扇形齿条009转动在底座010上,台阶板011设置在扇形齿条009上,所述装置还包括二号气缸019,二号气缸019设置在扇形齿条009与台阶板011之间,二号气缸019固定在扇形齿条009上,台阶板011固定在二号气缸019的气缸杆上,从而在分支圆管与承重主梁圆管组对的时候,能够通过扇形齿条009的转动来带动台阶板011相对于顶板004在水平面上实现角度变化,同时扇形齿条009会啮合齿条008,使齿条008带动顶板004移动,从而确保承重主梁圆管上的圆孔跟随分支圆管管口的指向进行移动,随后再使分支圆管靠近承重主梁圆管,便可以确保分支圆管管口连接在承重主梁圆管上的指定位置,不会因为分支圆管的角度变化而导致两者之间的连接点发生偏差;

36.同时二号气缸019能够带动台阶板011升降,从而能够改变分支圆管的高度,从而满足小于承重主梁圆管外径的分支圆管的轴线与承重主梁圆管的轴线位于同一个水平面上,确保分支圆管能够连接在承重主梁圆管的中间位置上。

37.参看图7和图10,根据图中所示可以得到便于焊接的一个示例性工作过程是:

38.所述装置台阶板011上还设置有加热器012,能够将穿过上框014与底框013之间的分支圆管的管口部分进行提前预热,使其在焊接的时候能容易与焊材融合,提高焊接效率和速度,并且能够利用本发明完成快速组对,代替人工操作,实现自动化,只需要进行焊接即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1