一种含铜耐腐蚀钢轨的焊接方法与流程

1.本发明涉及铁路钢轨制造技术领域,尤其涉及一种含铜耐腐蚀钢轨的焊接方法。

背景技术:

2.钢轨的腐蚀一直是困扰世界铁路的一个技术难题,全世界每年因腐蚀而更换钢轨的费用高达数亿元。随着铁路行业的高速发展,钢轨腐蚀问题带来的安全隐患和经济损失越来越严重,为增强钢轨的耐腐蚀性能,国内外学者进行了多方面的技术性探索和尝试。

3.铜是提高钢材耐腐蚀性能的主要合金元素,钢中含有一定量的铜,可有效提高耐腐蚀性能。当铜与磷配合使用时,钢材耐腐蚀性能更为显著。目前常见的含铜钢有cu

‑

p系耐候钢、cu

‑

p

‑

cr

‑

ni系耐候钢等,广泛应用在建筑、车辆和集装箱等行业。通过采用添加cu、cr、ni等微合金化的方式,开发出了低合金高强度的耐腐蚀钢轨,具有强度高、耐蚀性好等特点,可用于客运或客货混运铁路。

4.然而,含铜钢在加热过程中,若加热时间过长,加热温度过高,会引起铜在钢的表面晶界处富集并侵蚀晶界,在后续的热机械轧制过程中造成表面橘皮组织(本质为表面细微开裂),对耐蚀钢轨而言则会严重影响其服役性能,甚至危及行车安全。而含铜耐腐蚀钢轨在焊接过程中同样会出现因焊接操作的加热所导致的铜元素在钢轨接头焊缝及过热区晶界处富集并侵蚀晶界,易造成晶界熔化,形成晶界裂纹,导致后续钢轨接头在铁路线路服役过程中受应力作用出现剥落掉块、疲劳断裂等问题,影响铁路服役安全。

技术实现要素:

5.针对上述问题,本发明提供一种含铜耐腐蚀钢轨的焊接方法。该方法通过对钢轨含铜量、焊接的热输入量、钢轨焊接顶锻量和推瘤阶段的保压操作进行综合控制,可以避免出现因合金元素在钢轨接头焊缝及过热区富集而引起的焊接热影响区晶界熔化的问题,挺高铁路服役安全性。

6.根据本发明的一方面,提供一种含铜耐腐蚀钢轨的焊接方法,该方法包括以下步骤:

7.步骤1):制备含铜耐腐蚀钢轨母材,其中含铜耐腐蚀钢轨母材显微组织控制为包括90

‑

100%的珠光体和0

‑

10%的先共析铁素体,并且含铜耐腐蚀钢轨母材的组分中包括质量百分比为0.20

‑

0.60%的cu;

8.步骤2):对由步骤1)的含铜耐腐蚀钢轨母材制作的多个钢轨进行焊接,控制钢轨焊接顶锻量保持在8.6

‑

9.8mm,焊接采用4.0

‑

8.2mj的热输入量,钢轨焊接推瘤完成后采用22

‑

25t的保压压力进行保压。经发明人研究发现,对于含铜量在0.20

‑

0.60%的钢材而言,若热输入量过大,则焊接高温停留时间过长,接头焊后冷却速度较慢,可能出现因铜元素富集而形成的焊接热影响区晶界熔化(裂纹)现象。保压压力过小或过大,均会对钢轨焊接质量的稳定性构成不利影响,导致钢轨接头拉伸、疲劳性能下降。

9.根据本发明的一个实施例,该方法进一步包括焊后冷却步骤,焊后冷却步骤包括

当钢轨焊接接头推瘤完成后在空气中进行自然冷却至室温。

10.根据本发明的一个实施例,含铜耐腐蚀钢轨母材包含按重量百分比计的以下组分:0.65

‑

0.85%含量的c,0.32

‑

0.68%含量的si,0.70

‑

1.10%含量的mn,0.2

‑

0.5%含量的cr,0.02

‑

0.06%含量的v,0.20

‑

0.40含量的ni%,0.20

‑

0.60%含量的cu,余量为fe和不可避免的杂质。

11.根据本发明的一个实施例,含铜耐腐蚀钢轨母材通过包括以下步骤的方法获得:

12.将钢坯加热并轧制为钢轨后静置并且在空气中冷却;

13.当轨头顶面中心温度降至790

‑

850℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷却介质至轨头顶面中心温度降至350

‑

420℃后停止喷吹冷却介质;

14.继续在空气中冷却至室温。

15.根据本发明的一个实施例,其中以使钢轨以3.0

‑

7.0℃/s的冷却速度冷却来喷吹冷却介质。

16.根据本发明的一个实施例,焊接采用移动闪光焊接。

17.根据本发明的一个实施例,含铜耐腐蚀钢轨母材中cu含量为0.40%,钢轨母材显微组织为95%的珠光体和5%的先共析铁素体,并且钢轨焊接顶锻量保持在9.5mm,采用7.0mj的热输入量开展钢轨焊接,保压阶段的压力保持在24t。

18.根据本发明的一个实施例,含铜耐腐蚀钢轨母材中cu含量为0.35%,钢轨母材显微组织为99%的珠光体和1%的先共析铁素体,并且钢轨焊接顶锻量保持在8.9mm,采用6.0mj的热输入量开展钢轨焊接,保压阶段的压力保持在23t。

19.根据本发明的一个实施例,含铜耐腐蚀钢轨母材中cu含量为0.45%,钢轨母材显微组织为100%的珠光体,并且钢轨焊接顶锻量保持在8mm,采用9.2mj的热输入量开展钢轨焊接,保压推瘤阶段的保压压力保持在24t。

20.根据本发明的一个实施例,含铜耐腐蚀钢轨母材的抗拉强度为1100

‑

1280mpa、延伸率为12

‑

18%。

21.本发明所公开的含铜耐腐蚀钢轨的焊接方法基于钢轨母材的成分和铜含量来设计与该材料组分相配合的焊接工艺。采用本发明的焊接方法可使距离焊缝中心

±

20mm的区域内避免出现因合金元素富集而引起的焊接热影响区晶界熔化现象,同时可有效降低焊接灰斑的产生几率。采用本发明所得焊态下耐腐蚀热处理钢轨闪光焊接头全断面抗拉强度rm≥900mpa,接头纵断面平均硬度达到钢轨母材硬度的90%以上,接头疲劳寿命达到300万次以上,显著提升了钢轨的服役安全性。

附图说明

22.图1为钢轨焊接接头的各区域的示意图。

23.图2为各实施例和对比例中金相试样截取位置示意图。

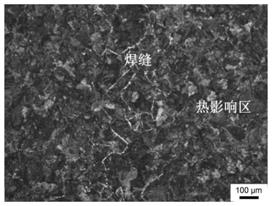

24.图3为实施例1的金相组织图。

25.图4为实施例2的金相组织图。

26.图5为实施例3的金相组织图。

27.图6为实施例4的金相组织图。

28.图7为实施例5的金相组织图。

29.图8为对比例1的金相组织图。

30.图9为对比例2的金相组织图。

31.图10为对比例3的拉伸断口图。

32.图11为对比例4的拉伸断口图。

33.图12为对比例5的拉伸断口图。

34.图13为对比例6的断口金相组织图。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

36.含铜钢焊接加热过程中,铜在1100

‑

1200℃之间最易扩散,因此要尽量减少在此区间段的停留时间。若高温停留时间过长、温度过高则易使铜元素在钢轨接头焊缝及过热区晶界处富集并侵蚀晶界,易造成晶界熔化,形成晶界裂纹,导致后续钢轨接头在铁路线路服役过程中受应力作用出现剥落掉块、疲劳断裂等问题,影响铁路服役安全。因此,钢轨焊接过程中要基于母材的组织和成分严格控制焊接热输入量,降低焊接高温停留时间。同时,钢轨焊接接头性能控制还需要搭配适当的顶锻量和推瘤阶段保压压力,以充分排除焊缝内可能形成的焊接灰斑、焊接夹渣等缺陷,降低焊接缺陷对钢轨接头力学性能的影响。

37.在本发明中,所提及的钢轨焊接“接头”为经焊接后得到的包含焊缝在内的长度为60~100mm范围的区域。全断面是指包含焊缝在内的长度约为60~100mm范围内的钢轨焊接接头整个截面,包括轨头、轨腰、轨底。

38.本发明的含铜耐腐蚀钢轨母材控制钢轨显微组织为90

‑

100%的珠光体及0

‑

10%的先共析铁素体(体积百分比)。母材的抗拉强度为1100

‑

1280mpa、延伸率为12

‑

18%。获得该显微组织的钢轨母材的化学成分需满足以下条件(按质量百分比计):0.65

‑

0.85%含量的c,0.32

‑

0.68%含量的si,0.70

‑

1.10%含量的mn,0.2

‑

0.5%含量的cr,0.02

‑

0.06%含量的v,0.20

‑

0.40含量的ni%,0.20

‑

0.60%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置并且在空气中冷却,当轨头顶面中心温度降至790

‑

850℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷却介质使得冷却速度为3.0

‑

7.0℃/s,至轨头顶面中心温度降至350

‑

420℃后停止加速冷却并继续空冷至室温(20

‑

25℃)。本发明的钢轨轧制基于万能轧制生产线,钢轨完成轧制后基于在线热处理生产线对钢轨组织性能进行控制。

39.其中,焊接工艺控制焊接顶锻量保持在8.6

‑

9.8mm。本发明在钢轨轧制结束后进入焊接工艺控制阶段,对顶锻量进行了特别控制。若焊接顶锻量控制过小,则焊缝存在未被排除的灰斑、焊接夹渣,降低接头力学性能;若焊接顶锻量控制过大,则易形成冷接头,同样降低接头力学性能。实践操作中需要通过对钢轨接头开展静弯、落锤及拉伸等相关的大量实验来确认最佳的顶锻量。

40.其中,本发明利用钢轨移动闪光焊机,采用4.0~8.2mj的中等热输入量开展焊接试验。若热输入量过大,则焊接高温停留时间过长,接头焊后冷却速度较慢,可能出现因铜元素富集而形成的焊接热影响区晶界熔化(裂纹)的问题。

41.其中,焊后冷却控制为当钢轨焊接接头推瘤完成后在空气中进行的自然冷却至室温。

42.其中,钢轨焊接推瘤完成后的保压阶段采用22~25t的保压压力,以进一步稳定钢轨焊接质量。保压压力过小或过大,均会对钢轨焊接质量的稳定性构成不利影响,导致钢轨接头拉伸、疲劳性能下降。

43.图1示出了钢轨焊接接头的各区域的示意图。在实施例和对比例中,钢轨焊接接头的轨头踏面以下3~5mm位置的纵断面硬度检测点位置如图1所示,其中a为钢轨焊接热影响区,b处为钢轨接头轨头踏面,c处为焊缝中心。在图2中,c处为焊缝中心,d处为钢轨焊接接头轨头踏面金相试样的取样位置。

44.实施例1

45.控制钢轨母材显微组织为90%的珠光体和10%的先共析铁素体。该母材抗拉强度为1150mpa、延伸率为13%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.65%含量的c,0.32%含量的si,1.1%含量的mn,0.5%含量的cr,0.06%含量的v,0.20%含量的ni,0.60%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至790℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为3.0℃/s的冷却介质至350℃后停止加速冷却并继续空冷至室温(25℃)。

46.利用钢轨移动闪光焊机,采用4.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在8.6mm,保压阶段的压力保持在22t,当接头推瘤完成后自然冷却(空冷)至室温。

47.将本实施例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

48.结果表明:对于经本发明处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊缝及焊接热影响区无晶界熔化现象。如图3所示,在100x观察倍率下,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。钢轨闪光焊接头全断面抗拉强度平均值为910mpa,接头纵断面平均硬度达到钢轨母材硬度的91%,接头疲劳寿命达到300万次,焊接接头的力学性能满足钢轨服役安全的各项要求。

49.实施例2

50.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体。该母材抗拉强度为1250mpa、延伸率为14%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,

0.30%含量的ni,0.40%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

51.利用钢轨移动闪光焊机,采用7.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.5mm,保压阶段的压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

52.将本实施例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

53.结果表明:对于经本发明处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊缝及焊接热影响区无晶界熔化现象。如图4所示,在100x观察倍率下,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。钢轨闪光焊接头全断面抗拉强度平均值为920mpa,接头纵断面平均硬度达到钢轨母材硬度的92%,接头疲劳寿命达到300万次,焊接接头的力学性能满足钢轨服役安全的各项要求。

54.实施例3

55.控制钢轨母材的显微组织为99%的珠光体和1%的先共析铁素体,抗拉强度为1220mpa、延伸率为15%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.76%含量的c,0.60%含量的si,0.85%含量的mn,0.4%含量的cr,0.04%含量的v,0.25%含量的ni,0.35%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨钢的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至830℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为5.5℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

56.利用钢轨移动闪光焊机,采用6.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在8.9mm,保压阶段的压力保持在23t,当接头推瘤完成后自然冷却(空冷)至室温。

57.将本实施例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷

加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

58.结果表明:对于经本发明处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊缝及焊接热影响区无晶界熔化现象。如图5所示,在100x观察倍率下,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。钢轨闪光焊接头全断面抗拉强度平均值为930mpa,接头纵断面平均硬度达到钢轨母材硬度的93%,接头疲劳寿命达到300万次,焊接接头的力学性能满足钢轨服役安全的各项要求。

59.实施例4

60.控制钢轨母材显微组织为100%的珠光体,其抗拉强度为1270mpa、延伸率为12.2%。获得该显微组织的钢轨钢的化学成分需满足以下条件:0.82%含量的c,0.54%含量的si,0.88%含量的mn,0.46%含量的cr,0.025%含量的v,0.30%含量的ni,0.45%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨钢的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

61.利用钢轨移动闪光焊机,采用8.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.2mm,保压推瘤阶段的保压压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

62.将本实施例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标;参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

63.结果表明:对于经本发明处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊缝及焊接热影响区无晶界熔化现象。如图6所示,在100x观察倍率下,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。钢轨闪光焊接头全断面抗拉强度平均值为925mpa,接头纵断面平均硬度达到钢轨母材硬度的92%,接头疲劳寿命达到300万次,焊接接头的力学性能满足钢轨服役安全的各项要求。

64.实施例5

65.控制钢轨母材显微组织为92%的珠光体和8%的先共析铁素体。该母材抗拉强度为1230mpa、延伸率为15%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.85%含量的c,0.68%含量的si,0.70%含量的mn,0.2%含量的cr,0.02%含量的v,

0.40%含量的ni,0.20%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至850℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为7.0℃/s的冷却介质至420℃后停止加速冷却并继续空冷至室温(25℃)。

66.利用钢轨移动闪光焊机,采用8.2mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.8mm,保压阶段的压力保持在25t,当接头推瘤完成后自然冷却(空冷)至室温。

67.将本实施例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

68.结果表明:对于经本发明处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊缝及焊接热影响区无晶界熔化现象。如图7所示,在100x观察倍率下,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。钢轨闪光焊接头全断面抗拉强度平均值为930mpa,接头纵断面平均硬度达到钢轨母材硬度的94%,接头疲劳寿命达到300万次,焊接接头的力学性能满足钢轨服役安全的各项要求。

69.对比例1

70.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体,抗拉强度为1200mpa、延伸率为15%。获得该显微组织的钢轨钢的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,0.30%含量的ni,0.90%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨钢的加工工艺需满足以下条件:获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

71.利用钢轨移动闪光焊机,采用7mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.5mm,保压阶段的压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

72.将本对比例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷

加载300万次时焊接接头不发生疲劳断裂为试验目标;参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

73.结果表明:对于经本对比例处理的钢轨焊接接头,由于钢轨母材中铜含量过高,导致焊接过程中在距焊缝中心

±

10mm区域内的钢轨焊接热影响区中出现明显晶界熔化现象。如图8所示,金相照片显示存在晶界熔化孔洞。在100x观察倍率下,焊缝及热影响区组织正常。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。钢轨闪光焊接头全断面抗拉强度平均值仅为650mpa,接头纵断面平均硬度达到钢轨母材硬度的91%,但由于焊接热影响区晶界熔化现象的出现导致接头疲劳寿命为150万次,不利于铁路运行安全。

74.对比例2

75.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体。该母材抗拉强度为1250mpa、延伸率为14%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,0.30%含量的ni,0.40%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

76.利用钢轨移动闪光焊机,采用13.0mj的大热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.5mm,保压推瘤阶段的保压压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

77.将本对比例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

78.结果表明:对于经对比例处理的钢轨焊接接头,由于焊接过程中的焊接热输入过大,导致在距焊缝中心

±

15mm区域内的钢轨焊接热影响区中出现部分晶界熔化现象(如图9所示)。参考图9,在100x观察倍率下,焊缝及热影响区组织正常。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。钢轨闪光焊接头全断面抗拉强度平均值仅为500mpa,焊接热输入过大导致高温停留时间过长,接头纵断面平均硬度仅达到钢轨母材硬度的82%,同时由于焊接热影响区晶界熔化现象的出现导致接头疲劳寿命为140万次,不利于铁路运行安全。

79.对比例3

80.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体。该母材抗拉强度为1250mpa、延伸率为14%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,0.30%含量的ni,0.40%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

81.利用钢轨移动闪光焊机,采用7.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在7.0mm,保压推瘤阶段的保压压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

82.将本对比例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

83.结果表明:对于经本对比例处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊接热影响区未出现晶界熔化现象。在100x观察倍率下,焊缝及热影响区组织正常。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为全珠光体。由于焊接过程中,钢轨焊接顶锻量过小导致焊缝处焊接灰斑缺陷未能被排除(如图10所示),使接头拉伸性能下降,钢轨闪光焊接头全断面抗拉强度平均值仅为850mpa,接头纵断面平均硬度达到钢轨母材硬度的91%,由于焊缝处焊接灰斑的存在导致接头疲劳寿命仅为180万次,不利于铁路运行安全。

84.对比例4

85.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体。该母材抗拉强度为1250mpa、延伸率为14%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,0.30%含量的ni,0.40%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

86.利用钢轨移动闪光焊机,采用7.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.5mm,保压推瘤阶段的保压压力保持在30t,当接头推瘤完成后自然冷却(空冷)至室温。

87.将本对比例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

88.结果表明:对于经本对比例处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的钢轨焊接热影响区未出现晶界熔化现象。在100x观察倍率下,焊缝及热影响区组织正常。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。由于保压推瘤阶段的保压压力过大,导致过量的焊缝金属被排出,焊缝处金属之间熔合不良,形成冷接头(如图11所示),导致钢轨接头拉伸和疲劳性能下降。钢轨闪光焊接头全断面抗拉强度平均值仅为800mpa,接头纵断面平均硬度达到钢轨母材硬度的91%,由于冷接头的出现导致接头疲劳寿命仅为130万次,不利于铁路运行安全。

89.对比例5

90.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体。该母材抗拉强度为1250mpa、延伸率为14%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,0.30%含量的ni,0.40%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

91.利用钢轨移动闪光焊机,采用7.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在12.5mm,保压推瘤阶段的保压压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

92.将本对比例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

93.结果表明:对于经本对比例处理的钢轨焊接接头,在距焊缝中心

±

20mm区域内的

钢轨焊接热影响区未出现晶界熔化现象。在100x观察倍率下,焊缝及热影响区组织正常。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。由于顶锻量过大,导致过量的焊缝金属被排出,焊缝处金属之间熔合不良,形成冷接头(如图12所示),导致钢轨接头拉伸和疲劳性能下降。钢轨闪光焊接头全断面抗拉强度平均值仅为780mpa,接头纵断面平均硬度达到钢轨母材硬度的91%,由于冷接头的出现导致接头疲劳寿命仅为140万次,不利于铁路运行安全。

94.对比例6

95.控制钢轨母材显微组织为95%的珠光体和5%的先共析铁素体。该母材抗拉强度为1250mpa、延伸率为14%。获得该显微组织的钢轨母材的化学成分需满足以下条件:0.68%含量的c,0.45%含量的si,0.90%含量的mn,0.3%含量的cr,0.04%含量的v,0.30%含量的ni,0.40%含量的cu,余量为fe和不可避免的杂质。获得该显微组织的钢轨母材的加工工艺需满足以下条件:钢坯经加热并轧制为60kg/m单重的钢轨后静置在空气中冷却,当轨头顶面中心温度降至820℃时分别向钢轨轨头顶面、轨头两侧面和轨头两侧下颚喷吹冷速为6.0℃/s的冷却介质至400℃后停止加速冷却并继续空冷至室温(25℃)。

96.利用钢轨移动闪光焊机,采用10.0mj的中等热输入量开展钢轨闪光焊接,实际焊接顶锻量保持在9.5mm,保压推瘤阶段的保压压力保持在24t,当接头推瘤完成后自然冷却(空冷)至室温。

97.将本对比例得到的钢轨接头机加工成纵向硬度试样。接头硬度测试按照tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1

‑

2009规定进行,采用hrc标尺,并以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。采用mts

‑

ft310型疲劳试验机对钢轨焊接接头进行三点弯曲疲劳试验,以循环载荷加载300万次时焊接接头不发生疲劳断裂为试验目标。参照图2所示的取样方法按gb/t13298

‑

2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。

98.结果表明:对于经本对比例处理的钢轨焊接接头,在距焊缝中心

±

10mm区域内的钢轨焊接热影响区出现晶界熔化现象,如图13所示。在100x观察倍率下,焊缝及热影响区组织正常。其中,焊缝组织为珠光体和沿晶先共析铁素体,热影响区组织为珠光体和少量先共析铁素体。钢轨闪光焊接头全断面抗拉强度平均值仅为560mpa,焊接热输入较大导致高温停留时间较长,接头纵断面平均硬度仅达到钢轨母材硬度的85%,同时由于焊接热影响区晶界熔化现象的出现导致接头疲劳寿命为160万次,不利于铁路运行安全。

99.通过对比实施例1

‑

5和对比例1

‑

6可知:采用本发明提供的含铜耐腐蚀钢轨的焊接方法,可使距离焊缝中心

±

20mm区域内避免出现因合金元素(主要是铜)富集而引起的焊接热影响区晶界熔化现象,同时可有效降低焊接灰斑的产生几率并且避免钢轨接头热影响区中出现马氏体组织。采用本发明所得焊态下耐腐蚀热处理钢轨闪光焊接头全断面抗拉强度rm≥900mpa,接头纵断面平均硬度达到钢轨母材硬度的90%以上,接头疲劳寿命达到300万次以上,有助于保证铁路运行安全。

100.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1