一种高性能压力拉丝模具的制作方法

一种高性能压力拉丝模具

【技术领域】

1.本发明涉及拉丝机的技术领域,特别是一种高性能压力拉丝模具的技术领域。

背景技术:

2.拉丝机属于标准件等金属制品生产预加工设备,目的是为了把由钢材生产厂家生产运输至标准件等金属制品生产企业的线材或棒材经过拉丝机的拉拔处理,使线材或棒材的直径、圆度、内部金相结构、表面光洁度和矫直度都达到标准件等金属制品生产需要的原料处理要求。因此拉丝机对线材或棒材的预处理质量直接关系到标准件、等金属制品生产企业的产品质量。拉丝机属于金属制品设备行业金属线材拉丝机,拉丝机广泛应用于钢丝、制绳丝、预应力钢丝、标准件等金属制品的生产和预加工处理。当前的拉丝机模具大多为静止的模具,线材或棒材长时间穿过静止的模具的内孔,线材或棒材的一旦出现凸起或者凹陷等不光滑的现象就容易对模具的内孔内壁造成轴向的槽状缺损,在设备运行过程中一旦模具的内孔出现缺损,短期是不易发现的,线材或棒材通过模具的内圆孔后其成品的圆度、直径、内部金相结构、表面光洁度和矫直度会受到直接影响,成品的质量会降低甚至不合格,不利于生产,因此有必要一种高性能压力拉丝模具。

技术实现要素:

3.本发明的目的就是解决现有技术中的问题,提出一种高性能压力拉丝模具,能够使模具主体内部喇叭管状的过料通孔即使出现部分缺损仍然不影响成品的质量,同时该压模机构能够自动供给润滑剂,润滑剂为润滑油型防锈油,能够在给线材或棒材进行润滑同时给成品进行防锈处理。

4.为实现上述目的,本发明提出了一种高性能压力拉丝模具,包括模具主体、外齿轮环、第一壳体、第一通孔、第二壳体、第六通孔、驱动装置、驱动齿轮、润滑剂供给装置,所述第一壳体内设有轴向水平设置的模具主体,模具主体与第一壳体铰接,模具主体外壁中部设有同轴的外齿轮环,第一壳体的壳壁上设有与外齿轮环相适应的第一通孔,第一壳体的外壁与第二壳体的外壁适应相连,第一壳体的壳壁上设有与第一通孔相适应的第六通孔,第二壳体内设有与模具主体、第一壳体相适应的驱动装置、润滑剂供给装置,驱动装置的驱动端设有驱动齿轮,驱动齿轮穿过第六通孔、第一通孔后与外齿轮环啮合。

5.作为优选,所述模具主体由第一圆管、喇叭管、右端口、左端口、第一环形凹槽、外齿轮环、第一圆管、第一圆杆、第二圆管、第二圆杆组成,第一圆管轴向水平设置,第一圆管的内管为喇叭管,喇叭管的右端口直径略大于左端口直径,第一圆管的外管壁两端均设有若干个同轴的第一环形凹槽,第一圆管的外管壁中部设有同轴的外齿轮环且外齿轮环的外径不大于第一圆管的外径,第一圆管的右端面设有同轴的第一圆管且第一圆管的内径与右端口内径相同,第一圆管的右端面中部设有若干个呈圆周分布第一圆杆,第一圆杆的直径与第一圆管的壁厚相同。

6.作为优选,所述第一壳体由第二圆管、第二环形槽、滚珠、第一通孔、第三圆管、第

二通孔、第四圆管、第五圆管、第三通孔、第六圆管组成,第二圆管套住第一圆管且第二圆管的左端面、右端面与第一圆管左端面、右端面对应共面,第二圆管的管壁中部设有径向设置的、与外齿轮环相适应的第一通孔,第二圆管的内管壁设有与第一环形凹槽一一对应的若干个第二环形槽,第二环形槽与第一环形凹槽之间夹有若干个滚珠,第二圆管的左端面设有同轴的第三圆管,第三圆管的内径等于第二圆管的外径,第三圆管的管壁设有径向设置的第二通孔且第二通孔设在第二圆杆的左端面、右端面之间,第三圆管的内管壁设有同轴的第四圆管,第四圆管的内径与第二圆管的内径相同且第四圆管的右端面靠近第二圆杆的左端面,第二圆管的右端面设有同轴的第五圆管,第五圆管的内径等于第一圆管的外径,第五圆管的管壁设有径向设置的第三通孔且第三通孔设在第一圆杆的左端面、右端面之间,第五圆管的内管壁设有同轴的第六圆管,第六圆管的内径与第一圆管的内径相同且第六圆管的左端面靠近第一圆杆的右端面。

7.作为优选,所述第二壳体的壳壁上设有第四通孔、第五通孔、第六通孔、左盖、右盖,第四通孔与第三通孔同轴连通,第五通孔与第二通孔同轴连通,第六通孔与第一通孔适应性同轴连通,第二壳体的左端面设有相适应的左盖,第二壳体的右端面设有相适应的右盖。

8.作为优选,所述驱动装置靠近左盖内侧。

9.作为优选,所述润滑剂供给装置由第一二通接头、第一管道、第二二通接头、第二管道、三通接头、第三管道、筒状容器、活塞、伸缩杆组成,第一管道与第二通孔之间连接第一二通接头且第一二通接头穿过第五通孔,第二管道与第三通孔之间连接第二二通接头且第二二通接头穿过第四通孔,第一管道的进料口、第二管道的进料口、第三管道的出料口均与三通接头相连,第三管道的进料口设在筒状容器的最下端,筒状容器轴向竖直设置且靠近右盖内侧,筒状容器内设有相适应的活塞,活塞的上端面中部设有竖直设置的伸缩杆。

10.作为优选,所述第一壳体设在第二壳体上端面。

11.作为优选,所述润滑剂供给装置所用的润滑剂为润滑油型防锈油。

12.本发明的有益效果:本发明通过将第一圆管、第二圆管分别设在喇叭管的两端,能够防止润滑剂、金属屑等异物进入第二圆管的左端面与第三圆管之间、第二圆管的右端面与第五圆管之间,防止异物影响模具主体的转动;第一环形凹槽、第二环形槽、滚珠之间相互配合能够使模具主体的转动更加顺畅,同时限定了模具主体与第一壳体的相对位置;第一圆杆、第二圆杆伴随着模具主体旋转时能够将润滑剂均匀涂抹在线材或棒材、成品上且线材或棒材、成品的一圈均被涂抹润滑剂;第四圆管、第六圆管能够为线材或棒材、成品进行导向,减少模具主体对棒材、成品的磨损,防止线材或棒材过度压迫第二圆杆、成品过度压迫第一圆杆;左盖方便对驱动装置进行维护,右盖方便对润滑剂供给装置进行维护同时利于添加润滑剂;第一壳体设在第二壳体上端面,利于控制润滑剂的输入量;润滑剂供给装置所用的润滑剂为润滑油型防锈油,能够一油多用,使设备结构简单功能更强。

13.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

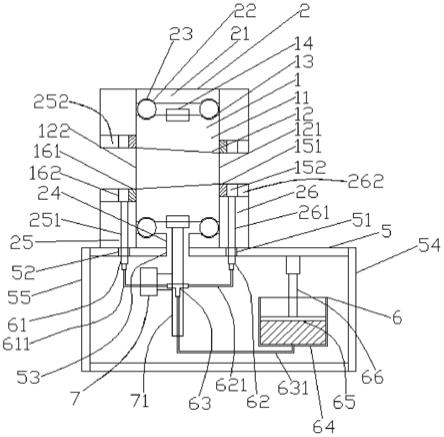

14.图1是本发明一种高性能压力拉丝模具的主视图。

【具体实施方式】

15.参阅图1,本发明一种高性能压力拉丝模具,包括模具主体1、外齿轮环14、第一壳体2、第一通孔24、第二壳体5、第六通孔53、驱动装置7、驱动齿轮71、润滑剂供给装置6,所述第一壳体2内设有轴向水平设置的模具主体1,模具主体1与第一壳体2铰接,模具主体1外壁中部设有同轴的外齿轮环14,第一壳体2的壳壁上设有与外齿轮环14相适应的第一通孔24,第一壳体2的外壁与第二壳体5的外壁适应相连,第一壳体2的壳壁上设有与第一通孔24相适应的第六通孔53,第二壳体5内设有与模具主体1、第一壳体2相适应的驱动装置7、润滑剂供给装置6,驱动装置7的驱动端设有驱动齿轮71,驱动齿轮71穿过第六通孔53、第一通孔24后与外齿轮环14啮合,所述模具主体1由第一圆管11、喇叭管12、右端口121、左端口122、第一环形凹槽13、外齿轮环14、第一圆管151、第一圆杆152、第二圆管161、第二圆杆162组成,第一圆管11轴向水平设置,第一圆管11的内管为喇叭管12,喇叭管12的右端口121直径略大于左端口122直径,第一圆管11的外管壁两端均设有若干个同轴的第一环形凹槽13,第一圆管11的外管壁中部设有同轴的外齿轮环14且外齿轮环14的外径不大于第一圆管11的外径,第一圆管11的右端面设有同轴的第一圆管151且第一圆管151的内径与右端口121内径相同,第一圆管151的右端面中部设有若干个呈圆周分布第一圆杆152,第一圆杆152的直径与第一圆管151的壁厚相同,所述第一壳体2由第二圆管21、第二环形槽22、滚珠23、第一通孔24、第三圆管25、第二通孔251、第四圆管252、第五圆管26、第三通孔261、第六圆管262组成,第二圆管21套住第一圆管11且第二圆管21的左端面、右端面与第一圆管11左端面、右端面对应共面,第二圆管21的管壁中部设有径向设置的、与外齿轮环14相适应的第一通孔24,第二圆管21的内管壁设有与第一环形凹槽13一一对应的若干个第二环形槽22,第二环形槽22与第一环形凹槽13之间夹有若干个滚珠23,第二圆管21的左端面设有同轴的第三圆管25,第三圆管25的内径等于第二圆管161的外径,第三圆管25的管壁设有径向设置的第二通孔251且第二通孔251设在第二圆杆162的左端面、右端面之间,第三圆管25的内管壁设有同轴的第四圆管252,第四圆管252的内径与第二圆管161的内径相同且第四圆管252的右端面靠近第二圆杆162的左端面,第二圆管21的右端面设有同轴的第五圆管26,第五圆管26的内径等于第一圆管151的外径,第五圆管26的管壁设有径向设置的第三通孔261且第三通孔261设在第一圆杆152的左端面、右端面之间,第五圆管26的内管壁设有同轴的第六圆管262,第六圆管262的内径与第一圆管151的内径相同且第六圆管262的左端面靠近第一圆杆152的右端面,所述第二壳体5的壳壁上设有第四通孔51、第五通孔52、第六通孔53、左盖55、右盖54,第四通孔51与第三通孔261同轴连通,第五通孔52与第二通孔251同轴连通,第六通孔53与第一通孔24适应性同轴连通,第二壳体5的左端面设有相适应的左盖55,第二壳体5的右端面设有相适应的右盖54,所述驱动装置7靠近左盖55内侧,所述润滑剂供给装置6由第一二通接头61、第一管道611、第二二通接头62、第二管道621、三通接头63、第三管道631、筒状容器64、活塞65、伸缩杆66组成,第一管道611与第二通孔251之间连接第一二通接头61且第一二通接头61穿过第五通孔52,第二管道621与第三通孔261之间连接第二二通接头62且第二二通接头62穿过第四通孔51,第一管道611的进料口、第二管道621的进料口、第三管道631的出料口均与三通接头63相连,第三管道631的进料口设在筒状容器64的最下端,筒状容器64轴向竖直设置且靠近右盖54内侧,筒状容器64内设有相适应的活塞65,活塞65的上端面中部设有竖直设置的伸缩杆66,所述第一壳体2设在第二壳体5上端面,所述润滑剂供

给装置6所用的润滑剂为润滑油型防锈油。

16.本发明工作过程:

17.本发明一种高性能压力拉丝模具在工作过程中,启动驱动装置7、润滑剂供给装置6,线材或棒材从右端口121穿过模具主体1。将第一圆管151、第二圆管161分别设在喇叭管12的两端,能够防止润滑剂、金属屑等异物进入第二圆管21的左端面与第三圆管25之间、第二圆管21的右端面与第五圆管26之间,防止异物影响模具主体1的转动;第一环形凹槽13、第二环形槽22、滚珠23之间相互配合能够使模具主体1的转动更加顺畅,同时限定了模具主体1与第一壳体2的相对位置;第一圆杆152、第二圆杆162伴随着模具主体1旋转时能够将润滑剂均匀涂抹在线材或棒材、成品上且线材或棒材、成品的一圈均被涂抹润滑剂;第四圆管252、第六圆管262能够为线材或棒材、成品进行导向,减少模具主体1对棒材、成品的磨损,防止线材或棒材过度压迫第二圆杆162、成品过度压迫第一圆杆152;左盖55方便对驱动装置7进行维护,右盖54方便对润滑剂供给装置6进行维护同时利于添加润滑剂;第一壳体2设在第二壳体5上端面,利于控制润滑剂的输入量;润滑剂供给装置6所用的润滑剂为润滑油型防锈油,能够一油多用,使设备结构简单功能更强。

18.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1