一种调质淬火带钢的镰刀弯矫正设备的制作方法

1.本发明涉及钢材加工技术领域,更具体的说,涉及一种带钢矫正设备。

背景技术:

2.带钢,又称钢带,是指以碳钢制成的输送带作为带式输送机的牵引和运载构件,也可用于捆扎货物,是各类轧钢企业为了适应不同工业部门工业化生产各类金属或机械产品的需要而生产的一种窄而长的钢板,宽度在1300mm以内,长度根据每卷的大小略有不同;镰刀弯是指钢板和钢带的侧边与连接测量部分两端点的直线之间的最大距离,即带钢一侧的边缘与直线的偏离,它在产品呈凹形的一边测量,镰刀弯的对策和改进措施有:提高计算机模型设定精度、提高轧辊制造和磨削精度、采用压下率分配的平衡方式、改善带钢温度状况、调整机架窗口各衬板和轧辊各轴承座衬板、使用跑偏控制技术和跑偏检测装置等;其中专利号为cn200920317007.0的一种无动力带钢镰刀弯矫正装置,它解决了一般精度带钢的矫正和因加工应力而导致的镰刀弯缺陷的矫正,能对不同精度、不同种类的带钢产品的镰刀弯进行矫正,方便快捷,大大扩大了矫正设备的使用范围,但是该技术方案中通过两个轴辊对带钢进行挤压矫正每次的矫正长度过短,且一次挤压矫正并不一定能使带钢内部应力小时,在之后还可能出现复弯的状况出现,因此亟需在现有的带钢矫正设备基础上进行进一步研究,提供一种新的调质淬火带钢的镰刀弯矫正设备。

技术实现要素:

3.本发明旨在于解决上述背景技术提出的技术问题,提供一种调质淬火带钢的镰刀弯矫正设备。

4.为实现上述目的,本发明提供如下技术方案:所述底架顶部固定连接有矫正箱,所述矫正箱左右两侧均转动连接有两个为一组的导向辊,所述矫正箱内部右侧转动连接有挤压辊,所述矫正箱内部左侧通过螺杆连接有固定板,所述底架内部固定连接有横梁,所述横梁上方左侧固定连接有液压杆,所述液压杆配套的滑杆顶部嵌套设置有主动锤击板,所述横梁上方右侧固定连接有驱动电机,所述驱动电机动力输出端与挤压辊之间设有链条呈传动连接,所述主动锤击板顶部活动设置有盖板,所述盖板底部左右两侧均固定连接有滑动杆,所述主动锤击板内部左右两侧均固定连接有定位板,所述主动锤击板内部设有两个为一组的推进机构,所述推进机构内部向上滑动设置有中空杆,所述中空杆顶部嵌套设置有从动板,所述推进机构内部底部嵌入设置有电磁铁,所述中空杆顶部侧面嵌入设置有导气管,所述中空杆内部设置有排气机构,且排气机构包括撬动杆、连接轴和摆动杆,所述中空杆下表面嵌入设置有铁块,所述中空杆内部固定连接有密封框,所述撬动杆贯穿中空杆杆壁设置,所述撬动杆左侧转动连接有连接轴,所述连接轴下方连接有摆动杆,所述摆动杆底部嵌套设置有密封胶塞。

5.进一步的:所述挤压辊设有三个呈倒品字状设置,并且挤压辊之间间隙宽度与带

钢厚度呈配套设置。

6.进一步的:所述驱动电机转速与液压杆伸缩频率之间通过电路板控制呈相匹配设置。

7.进一步的:所述定位板中设有与滑动杆直径相匹配的通孔。

8.进一步的:所述中空杆底部与推进机构内部之间设有弹簧做回弹连接。

9.进一步的:所述从动板呈水平横置与每一组推进机构上方,且从动板上表面与盖板下表面呈贴合设置。

10.进一步的:所述电磁铁的通电与液压杆伸缩相关联,液压杆内部滑杆上升至最顶部则电磁铁断电,液压杆内部滑杆开始下移则电磁铁通电。

11.进一步的:所述导气管与外部气体压缩装置相连接,且推进机构底部侧面设有排气孔。

12.进一步的:所述撬动杆左端、连接轴和摆动杆顶部均位于密封框内部设置以保证气密性。

13.进一步的:所述撬动杆与中空杆杆壁连接处设有活动轴呈上下摆动设置,且中空杆外壁设有撬动杆右端呈配套设置的凹槽。

14.进一步的:所述中空杆底部设有气孔并与密封胶塞底部呈紧密贴合。

15.进一步的:所述摆动杆密封贯穿密封框下方,且摆动杆下端套设有弹簧做复位作用。

16.进一步的:所述密封胶塞形状可为尖锥状嵌入气孔内部形成密封,也可呈底部内凹状对气孔形成贴附密封,且密封胶塞可为橡胶、硅胶等任意一种。

17.有益效果:1、该种调质淬火带钢的镰刀弯矫正设备设置有挤压辊和主动锤击板,利用挤压辊的初步挤压矫正,迫使带钢的镰刀弯得到初步矫正,再由主动锤击板进行进一步的敲击矫正,使得校正后的带钢整体的平整度有更良好的保持,同时降低了带钢后期复弯的可能性。

18.2、设置有中空杆,通过外部注入高压气体至中空杆,再由中空杆利用气压差向下释放形成强大的气压推力,进而加速中空杆的向上升起速度,从而使得带钢被更快速的敲击矫正,提高了设备敲击矫正的效率。

附图说明

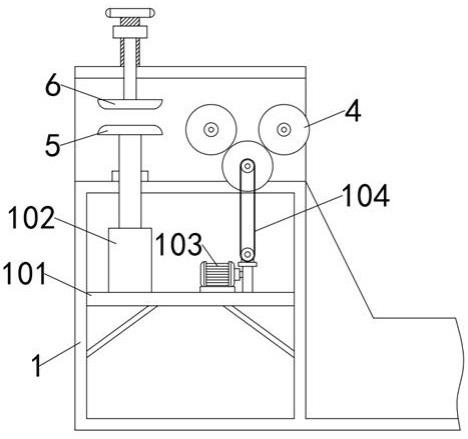

19.图1为本发明的整体结构示意图。

20.图2为本发明的底架剖视结构示意图。

21.图3为本发明的主动锤击板分解结构示意图。

22.图4为本发明的推进机构局部剖视结构示意图。

23.图5为本发明的中空杆剖视结构示意图。

24.图6为本发明的图5中a处放大结构示意图。

25.图7为本发明的图5中b处放大结构示意图。

26.图1

‑

7中:1

‑

底架;101

‑

横梁;102

‑

液压杆;103

‑

驱动电机;104

‑

链条;2

‑

矫正箱;3

‑

导向辊;4

‑

挤压辊;5

‑

主动锤击板;501

‑

盖板;5011

‑

滑动杆;502

‑

定位板;503

‑

推进机构;5031

‑

中空杆;5032

‑

导气管;5033

‑

电磁铁;5034

‑

铁块;5035

‑

密封框;504

‑

从动板;6

‑

固定

板;7

‑

排气机构;701

‑

撬动杆;702

‑

连接轴;703

‑

摆动杆;704

‑

密封胶塞。

具体实施方式

27.结合上述技术方案的内容,进行举例说明,举例说明如下。

28.实施例1请参阅图1

‑

2,本发明实施例中,包括底架1和矫正箱2,底架1顶部固定连接有矫正箱2,矫正箱2左右两侧均转动连接有两个为一组的导向辊3,矫正箱2内部右侧转动连接有挤压辊4,且挤压辊4设有三个呈倒品字状设置,并且挤压辊4之间间隙宽度与带钢厚度呈配套设置,矫正箱2内部左侧通过螺杆连接有固定板6,底架1内部固定连接有横梁101,横梁101上方左侧固定连接有液压杆102,液压杆102配套的滑杆顶部嵌套设置有主动锤击板5,且主动锤击板5与固定板6之间呈同一垂直线设置,横梁101上方右侧固定连接有驱动电机103,且驱动电机103转速与液压杆102伸缩频率之间通过电路板控制呈相匹配设置,驱动电机103动力输出端与挤压辊4之间设有链条104呈传动连接,由于电机配合齿轮、链条104之间的传动关系属于现有公知常识故不作详细阐述。

29.本实施例提供的一种调质淬火带钢的镰刀弯矫正设备,在设备安装完毕后,将需要矫正的带钢从矫正箱2右侧进入,经由三个品字排列的挤压辊4进行挤压传送,使得弧度较大的镰刀弯被提前压制微矫正,接着挤压辊4将带钢传送至固定板6下方,并启动液压杆102进行伸缩,驱动主动锤击板5上下移动并对带钢进行敲击校平,通过平整的固定板6和主动锤击板5对带钢进行敲击挤压,使得带钢内的应力逐步被敲击散去,进而完成对带钢镰刀弯的矫正,相比单一的辊压矫正,平板式的敲击矫正对带钢整体的平整度就有更良好的保持,且对于带钢内部的应力能更好的去除,降低了带钢后期复弯的可能性。

30.本实施例提供的通过设置挤压辊4和主动锤击板5,利用挤压辊4的初步挤压矫正,迫使带钢的镰刀弯得到初步矫正,再由主动锤击板5进行进一步的敲击矫正,使得校正后的带钢整体的平整度有更良好的保持,同时降低了带钢后期复弯的可能性。

31.实施例2请参阅图3、4,本实施例中,主动锤击板5顶部活动设置有盖板501,且主动锤击板5内部呈中空设置,盖板501底部左右两侧均固定连接有滑动杆5011,且滑动杆5011底部设有螺纹套接的防脱盖,主动锤击板5内部左右两侧均固定连接有定位板502,且定位板502中设有与滑动杆5011直径相匹配的通孔,主动锤击板5内部设有两个为一组的推进机构503,且推进机构503设有三组设置于主动锤击板5内部,推进机构503内部向上滑动设置有中空杆5031,,且中空杆5031底部与推进机构503内部之间设有弹簧做回弹连接,中空杆5031顶部嵌套设置有从动板504,且从动板504呈水平横置与每一组推进机构503上方,且从动板504上表面与盖板501下表面呈贴合设置,推进机构503内部底部嵌入设置有电磁铁5033,且电磁铁5033的通电与液压杆102伸缩相关联,液压杆102内部滑杆上升至最顶部则电磁铁5033断电,液压杆102内部滑杆开始下移则电磁铁5033通电,中空杆5031顶部侧面嵌入设置有导气管5032,且导气管5032与外部气体压缩装置相连接,且推进机构503底部侧面设有排气孔。

32.本实施例中,当主动锤击板5被液压杆102驱动至带钢底部并紧密贴合后,则电磁铁5033断电失去对中空杆5031的磁吸力,进而中空杆5031在弹簧的回弹下向上升起,紧接

着预先注入于中空杆5031内部的高压气体向推进机构503内部释放,并且在气压差的作用下气体挤压中空杆5031加速向上升起,进而中空杆5031对从动板504和盖板501形成推动,从而增加主动锤击板5对带钢的敲击力,使得带钢被更快速的敲击矫正,提高了设备敲击矫正的效率,随后中空杆5031释放的气体由推进机构503底部排气孔释放出去便于下一次气体释放以及对主动锤击板5内部吹气清理。

33.当液压杆102驱动主动锤击板5下移后,电磁铁5033通电将中空杆5031向下吸附复位并令盖板501复位,再由导气管5032向中空杆5031注入高压气体预备下一次的气体释放。

34.实施例3请参阅图5、6和7,本实施例中,中空杆5031内部设置有排气机构7,且排气机构7包括撬动杆701、连接轴702和摆动杆703,中空杆5031下表面嵌入设置有铁块5034,中空杆5031内部固定连接有密封框5035,且撬动杆701左端、连接轴702和摆动杆703顶部均位于密封框5035内部设置以保证气密性,撬动杆701贯穿中空杆5031杆壁设置,且撬动杆701与中空杆5031杆壁连接处设有活动轴呈上下摆动设置,且中空杆5031外壁设有撬动杆701右端呈配套设置的凹槽,撬动杆701左侧转动连接有连接轴702,连接轴702下方连接有摆动杆703,且摆动杆703密封贯穿密封框5035下方,且摆动杆703下端套设有弹簧做复位作用,摆动杆703底部嵌套设置有密封胶塞704,且中空杆5031底部设有气孔并与密封胶塞704底部呈紧密贴合。

35.本实施例中,在中空杆5031内部注满高压气体后,中空杆5031在弹簧的回弹下向上升起,同时撬动杆701右端被推进机构503顶部边缘卡住向下摆动,进而撬动杆701左端向上升起并在杠杆作用下连带着摆动杆703向上升起,并使得密封胶塞704与中空杆5031底部气孔分离,中空杆5031内部高压气体在气压差作用下向下排出至推进机构503内部完成对中空杆5031的推动,而当中空杆5031被电磁铁5033吸附下移后,撬动杆701右端逐步失去挤压力向上升起,并在杠杆作用下迫使摆动杆703下移,实现密封胶塞704对气孔的重新封闭,便于中空杆5031内部下一次的气体注入。

36.其中,密封胶塞704形状可为尖锥状嵌入气孔内部形成密封,也可呈底部内凹状对气孔形成贴附密封,且密封胶塞704可为橡胶、硅胶等任意一种。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1