一种钛合金管同轴定位焊接工装

1.本发明涉及焊接工装技术领域。具体地说是一种钛合金管同轴定位焊接工装。

背景技术:

2.目前在对钛合金进行焊接时,常为直接固定的,使得焊接端的端面不便于调节,对焊接面进行焊接时困难,且焊接完成后,需要进行持续焊接时,传统的工装需要进行拆卸再次进行焊接,不便于多段管道的焊接,且浪费人力与时间,因此还是存在很大缺憾的。

技术实现要素:

3.为此,本发明所要解决的技术问题在于提供一种焊接端的端面便于调节且便于多段管道焊接的一种钛合金管同轴定位焊接工装。

4.为解决上述技术问题,本发明提供如下技术方案:

5.一种钛合金管同轴定位焊接工装,包括固定机构、固定机构、位移机构和打磨机构;所述固定机构对钛合金管进行固定以及定位,所述支撑机构位于所述固定机构的两侧,且为所述钛合金管进行支撑,所述位移机构位于所述固定机构的内部,为所述钛合金管进行位移,所述打磨机构位于所述固定机构的外表面,为所述钛合金管进行打磨。

6.上述一种钛合金管同轴定位焊接工装,所述固定机构包括转动筒、第一固定螺栓、连接轴承、固定弧板、第一滑块、齿轮、固定筒、第二固定螺栓、第一滑板、第二滑块、滑槽、减震弹簧、齿板和导向杆;所述转动筒的数量为两个,两所述转动筒相对安装,所述第一固定螺栓的一端穿过所述转动筒的内部与所述连接轴承的内壁固定连接,所述连接轴承外壁与所述固定弧板的一侧面固定连接,所述固定弧板的位于所述转动筒的内部,所述固定弧板的数量为两块,两块所述固定弧板在所述转动筒的内部为相对安装,两块所述固定弧板的一端均固定安装有所述第一滑块,所述第一滑块的一侧面与所述齿板的一端固定连接,所述齿板与所述齿轮啮合连接;两个所述转动筒相对安装在所述固定筒的内部,所述第二固定螺栓位于所述固定筒的内壁,所述第一滑板的内部开设有所述滑槽,所述第二滑块滑动连接在所述滑槽的内部,所述第二滑块与所述固定筒的外壁固定连接,所述减震弹簧套接在所述第一固定螺栓和所述导向杆的外表面上;通过固定机构的设置,便于钛合金管的固定,将钛合金管放置到转动筒的内部,通过固定弧板进行固定,在齿板和齿轮的作用下,两块固定弧面相对且同速度位移,对钛合金管起到同轴定位固定的作用,使得钛合金管始终处于同轴的位置,且齿板和齿轮的外齿较细,保证同步位移的精度,同时在减震弹簧的作用下,防止焊接时出现震动而导致焊接出现意外,且能够保证两管的接触端始终处于同一水平面上,同时通过滑动固定筒底部的第二滑块使得两个转动筒相互靠近,进而使得钛合金管两接触端更加紧密的接触,使得钛合金管的固定更加牢固,同时便于接触端的焊接,且通过固定筒的设置,使得转动筒便于在固定筒的内部进行转动,使得焊接端的端面便于调节,且增加装置的灵活性,同时本装置适用于不同直径管道的焊接。

7.上述一种钛合金管同轴定位焊接工装,所述支撑机构包括第二滑板、第三滑块、丝

杠、螺纹块、升降架、支撑板、底箱、支撑座和连接头;所述第三滑块滑动连接在所述第二滑板的一侧的外壁上,所述丝杠的一端转动连接在所述第三滑块的内部,所述螺纹块的数量为两个或两个以上,所述螺纹块滑动连接在所述丝杠的外壁上,所述升降架的两端分别通过连接轴与所述螺纹块的外表面转动连接,所述支撑板位于所述升降架的顶部,所述底箱位于所述升降架的底部,所述支撑座位于所述底箱的内部,所述连接头位于所述丝杠的另一端,所述丝杠外壁上的螺纹由连接头分割为相反方向;通过支撑机构的设置,能对长度较长的钛合金管进行焊接,且能够持续的进行支撑,防止因长时间重力等作用下,导致钛合金管造成变形,或导致焊接不牢固的现象,同时在升降架的作用,能够便于支撑板的升高或降低,大大增加其灵活性能,同时使得支撑机构便于对不同高度,不同大小直径的钛合金管进行支撑,且支撑牢固,同时可以通过滑动第三滑块调节支撑机构的高度,便于进行支撑。

8.上述一种钛合金管同轴定位焊接工装,所述位移机构包括伸缩杆、微型电机、第一传送带、吸附轮、吸盘、顶杆、伸缩弹簧、第一齿板、齿轮、第二齿板、第四滑块、滑杆、密封块、密封孔和减震箱;所述伸缩杆的一端穿过所述转动筒的内壁,所述伸缩杆的另一端与所述微型电机的外表面固定连接,所述微型电机位于所述转动筒的内部,所述微型电机的输出端与所述第一传送带驱动连接,所述吸附轮转动连接在所述第一传送带的内部;所述吸盘位于所述吸附轮的外表面,所述顶杆位于所述吸盘的内部,所述顶杆的一端穿过所述吸附轮与所述第一齿板的一端固定连接,所述伸缩弹簧套接在所述顶杆的外壁上,且所述伸缩弹簧的另一端与所述吸附轮的外表面固定连接,所述第一齿板与所述齿轮啮合连接,且所述齿轮同时与所述第二齿板啮合连接,所述第二齿板的一侧面与所述第四滑块的一侧面固定连接,所述第四滑块滑动连接在所述滑杆的外壁上,所述第二齿板的一端与所述密封块固定连接,所述密封块可与所述通风孔密封连接,所述密封孔位于所述吸附轮的外壁,且位于所述吸盘与所述吸附轮接触端的内部,所述减震箱位于所述吸附轮的内部,且所述减震箱与所述第一齿板位于同一轴线上,所述第一齿板的另一端可插接至所述减震箱的内部;通过位移机构的设置,可以对长度较长的钛合金管进行输送位移,通过吸盘的设置,能够与钛合金管的外表面进行吸附,当吸附轮持续转动时,通风孔与外部空气导通,脱落吸附,使得吸附轮便于对钛合金管进行输送,且便于钛合金管的再次加长焊接,持续的焊接且不必拆卸钛合金管,节省时间,防止增加不必要的工作量。

9.上述一种钛合金管同轴定位焊接工装,所述打磨机构包括打磨箱、打磨轮、挡板、收集管、螺纹杆、螺纹筒、第二传送带、驱动电机、过滤箱、阻挡板、斜板、清理孔、循环管、冷却液箱、回收管和喷洒头;所述第二滑板的另一侧壁与所述打磨箱的侧壁固定连接,所述打磨轮转动连接在所述打磨箱内部的中部,所述打磨轮的轮面与焊接缝平行,所述打磨轮由驱动电机驱动,所述挡板的数量为两块,两块所述挡板均为弧形,所述挡板固定安装在所述打磨箱的顶部,且位于所述打磨轮的两侧面,所述两块挡板相对安装,收集孔位于所述收集箱的顶部,且所述收集孔位于所述两块挡板相对安装的内侧以及所述打磨轮的两侧面,所述收集管的一端与所述收集孔连接且流体导通,所述收集管的另一端穿过所述收集箱的内底壁位于所述过滤箱的内部,所述螺纹杆的一端位于所述螺纹筒的内部,所述螺纹筒的一端转动连接在所述打磨箱内底壁的侧面,且与所述第二传送带连接,所述第一滑板的底部与所述螺纹杆的顶部通过转动轴承转动连接;所述阻挡板固定安装在所述过滤箱内底壁的中部,所述阻挡板的顶部与所述过滤箱的内底壁之间留有间隙,所述斜板的一端与所述阻

挡板连接,所述斜板的另一端与所述过滤箱的内侧壁固定连接,所述斜板与所述阻挡板连接的一端高度大于所述阻挡板与过滤箱内侧壁连接的一端,所述清理孔位于所述过滤箱一侧壁的底部,所述循环管位于所述过滤箱一侧壁的顶部;所述回收管位于所述冷却液箱一侧壁的顶部,所述回收管的入口端与所述循环管的出口端连接且流体导通,所述喷洒头位于所述冷却液箱的底部;通过打磨机构的设置,能够对焊接前后的钛合金管进行打磨,防止在未焊接时钛合金管的焊接处出现杂质或不平整的现象,而导致焊接效果下降,同时焊接完成后进行打磨,保证焊接处的外观整洁,且通过冷却液的设置,防止出现高温对管道造成损坏等情况,同时通过过滤箱的设置,能够对使用后的冷却液进行循环使用,防止冷却液的浪费。

10.本发明的技术方案取得了如下有益的技术效果:

11.1、通过固定机构的设置,便于钛合金管的固定,将钛合金管放置到转动筒的内部,通过固定弧板进行固定,在齿板和齿轮的作用下,两块固定弧面相对且同速度位移,对钛合金管起到同轴定位固定的作用,使得钛合金管始终处于同轴的位置,且齿板和齿轮的外齿较细,保证同步位移的精度,同时在减震弹簧的作用下,防止焊接时出现震动而导致焊接出现意外,且能够保证两管的接触端始终处于同一水平面上,同时通过滑动固定筒底部的第二滑块使得两个转动筒相互靠近,进而使得钛合金管两接触端更加紧密的接触,使得钛合金管的固定更加牢固,同时便于接触端的焊接,且通过固定筒的设置,使得转动筒便于在固定筒的内部进行转动,使得焊接端的端面便于调节,且增加装置的灵活性,同时本装置适用于不同直径管道的焊接。

12.2、通过支撑机构的设置,能对长度较长的钛合金管进行焊接,且能够持续的进行支撑,防止因长时间重力等作用下,导致钛合金管造成变形,或导致焊接不牢固的现象,同时在升降架的作用,能够便于支撑板的升高或降低,大大增加其灵活性能,同时使得支撑机构便于对不同高度,不同大小直径的钛合金管进行支撑,且支撑牢固,同时可以通过滑动第三滑块调节支撑机构的高度,便于进行支撑。

13.3、通过位移机构的设置,可以对长度较长的钛合金管进行输送位移,通过吸盘的设置,能够与钛合金管的外表面进行吸附,当吸附轮持续转动时,通风孔与外部空气导通,脱落吸附,使得吸附轮便于对钛合金管进行输送,且便于钛合金管的再次加长焊接,持续的焊接且不必拆卸钛合金管,节省时间,防止增加不必要的工作量。

14.4、通过打磨机构的设置,能够对焊接前后的钛合金管进行打磨,防止在未焊接时钛合金管的焊接处出现杂质或不平整的现象,而导致焊接效果下降,同时焊接完成后进行打磨,保证焊接处的外观整洁,且通过冷却液的设置,防止出现高温对管道造成损坏等情况,同时通过过滤箱的设置,能够对使用后的冷却液进行循环使用,防止冷却液的浪费。

附图说明

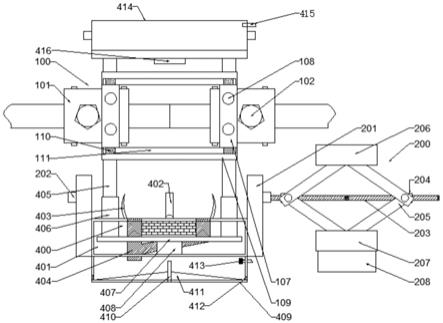

15.图1本发明正视的结构示意图;

16.图2本发明转动筒内部侧视的结构示意图;

17.图3本发明支撑机构的结构示意图;

18.图4本发明转动筒内部正视的结构示意图;

19.图5本发明吸附轮的结构示意图。

20.图中附图标记表示为:100

‑

固定机构;200

‑

固定机构;300

‑

位移机构;400

‑

打磨机构;101

‑

转动筒;102

‑

第一固定螺栓;103

‑

连接轴承;104

‑

固定弧板;105

‑

第一滑块;106

‑

齿轮;107

‑

固定筒;108

‑

第二固定螺栓;109

‑

第一滑板;110

‑

第二滑块;111

‑

滑槽;112

‑

减震弹簧;113

‑

齿板;114

‑

导向杆;201

‑

第二滑板;202

‑

第三滑块;203

‑

丝杠;204

‑

螺纹块;205

‑

升降架;206

‑

支撑板;207

‑

底箱;208

‑

支撑座;209

‑

连接头;301

‑

伸缩杆;302

‑

微型电机;303

‑

第一传送带;304

‑

吸附轮;305

‑

吸盘;306

‑

顶杆;307

‑

伸缩弹簧;308

‑

第一齿板;309

‑

齿轮;310

‑

第二齿板;311

‑

第四滑块;312

‑

滑杆;313

‑

密封块;314

‑

密封孔;315

‑

减震箱;401

‑

打磨箱;402

‑

打磨轮;403

‑

挡板;404

‑

收集管;405

‑

螺纹杆;406

‑

螺纹筒;407

‑

第二传送带;408

‑

驱动电机;409

‑

过滤箱;410

‑

阻挡板;411

‑

斜板;412

‑

清理孔;413

‑

循环管;414

‑

冷却液箱;415

‑

回收管;416

‑

喷洒头。

具体实施方式

21.本实施例一种钛合金管同轴定位焊接工装,包括固定机构100、固定机构200、位移机构300和打磨机构400;固定机构100对钛合金管进行固定以及定位,支撑机构200位于固定机构100的两侧,且为钛合金管进行支撑,位移机构300位于固定机构100的内部,为钛合金管进行位移,打磨机构400位于固定机构100的外表面,为钛合金管进行打磨。

22.如图1

‑

2所示,固定机构100包括转动筒101、第一固定螺栓102、连接轴承103、固定弧板104、第一滑块105、齿轮106、固定筒107、第二固定螺栓108、第一滑板109、第二滑块110、滑槽111、减震弹簧112、齿板113和导向杆114;转动筒101的数量为两个,两转动筒101相对安装,第一固定螺栓102的一端穿过转动筒101的内部与连接轴承103的内壁固定连接,连接轴承103外壁与固定弧板104的一侧面固定连接,固定弧板104的位于转动筒101的内部,固定弧板104的数量为两块,两块固定弧板104在转动筒101的内部为相对安装,两块固定弧板104的一端均固定安装有第一滑块105,第一滑块105的一侧面与齿板113的一端固定连接,齿板113与齿轮106啮合连接;两个转动筒101相对安装在固定筒107的内部,第二固定螺栓108位于固定筒107的内壁,第一滑板109的内部开设有滑槽111,第二滑块110滑动连接在滑槽111的内部,第二滑块111与固定筒107的外壁固定连接,减震弹簧112套接在第一固定螺栓102和导向杆114的外表面上;通过固定机构100的设置,便于钛合金管的固定,将钛合金管放置到转动筒101的内部,通过固定弧板104进行固定,在齿板113和齿轮106的作用下,两块固定弧面104相对且同速度位移,对钛合金管起到同轴定位固定的作用,使得钛合金管始终处于同轴的位置,且齿板113和齿轮106的外齿较细,保证同步位移的精度,同时在减震弹簧112的作用下,防止焊接时出现震动而导致焊接出现意外,且能够保证两管的接触端始终处于同一水平面上,同时通过滑动固定筒107底部的第二滑块110使得两个转动筒101相互靠近,进而使得钛合金管两接触端更加紧密的接触,使得钛合金管的固定更加牢固,同时便于接触端的焊接,且通过固定筒107的设置,使得转动筒101便于在固定筒107的内部进行转动,使得焊接端的端面便于调节,且增加装置的灵活性,同时本装置适用于不同直径管道的焊接。

23.如图1和图3所示,支撑机构200包括第二滑板201、第三滑块202、丝杠203、螺纹块204、升降架205、支撑板206、底箱207、支撑座208和连接头209;第三滑块202滑动连接在第二滑板201的一侧的外壁上,丝杠203的一端转动连接在第三滑块202的内部,螺纹块204的

数量为两个或两个以上,螺纹块204滑动连接在丝杠203的外壁上,升降架205的两端分别通过连接轴与螺纹块204的外表面转动连接,支撑板206位于升降架205的顶部,底箱207位于升降架205的底部,支撑座208位于底箱207的内部,连接头209位于丝杠203的另一端,丝杠203外壁上的螺纹由连接头分割为相反方向;通过支撑机构200的设置,能对长度较长的钛合金管进行焊接,且能够持续的进行支撑,防止因长时间重力等作用下,导致钛合金管造成变形,或导致焊接不牢固的现象,同时在升降架205的作用,能够便于支撑板206的升高或降低,大大增加其灵活性能,同时使得支撑机构200便于对不同高度,不同大小直径的钛合金管进行支撑,且支撑牢固,同时可以通过滑动第三滑块202调节支撑机构200的高度,便于进行支撑。

24.如图4

‑

5所示,位移机构300包括伸缩杆301、微型电机302、第一传送带303、吸附轮304、吸盘305、顶杆306、伸缩弹簧307、第一齿板308、齿轮309、第二齿板310、第四滑块311、滑杆312、密封块313、密封孔314和减震箱315;伸缩杆301的一端穿过转动筒101的内壁,伸缩杆301的另一端与微型电机302的外表面固定连接,微型电机302位于转动筒101的内部,微型电机302的输出端与第一传送带303驱动连接,吸附轮304转动连接在第一传送带303的内部;吸盘305位于吸附轮304的外表面,顶杆306位于吸盘305的内部,顶杆306的一端穿过吸附轮304与第一齿板308的一端固定连接,伸缩弹簧307套接在顶杆306的外壁上,且伸缩弹簧307的另一端与吸附轮304的外表面固定连接,第一齿板308与齿轮309啮合连接,且齿轮309同时与第二齿板310啮合连接,第二齿板310的一侧面与第四滑块311的一侧面固定连接,第四滑块311滑动连接在滑杆312的外壁上,第二齿板310的一端与密封块313固定连接,密封块313可与通风孔314密封连接,密封孔314位于吸附轮304的外壁,且位于吸盘305与吸附轮304接触端的内部,减震箱315位于吸附轮304的内部,且减震箱315与第一齿板308位于同一轴线上,第一齿板308的另一端可插接至减震箱315的内部;通过位移机构300的设置,可以对长度较长的钛合金管进行输送位移,通过吸盘305的设置,能够与钛合金管的外表面进行吸附,当吸附轮304持续转动时,通风孔314与外部空气导通,脱落吸附,使得吸附轮304便于对钛合金管进行输送,且便于钛合金管的再次加长焊接,持续的焊接且不必拆卸钛合金管,节省时间,防止增加不必要的工作量。

25.如图1所示,打磨机构400包括打磨箱401、打磨轮402、挡板403、收集管404、螺纹杆405、螺纹筒406、第二传送带407、驱动电机408、过滤箱409、阻挡板410、斜板411、清理孔412、循环管413、冷却液箱414、回收管415和喷洒头416;第二滑板201的另一侧壁与打磨箱401的侧壁固定连接,打磨轮402转动连接在打磨箱401内部的中部,打磨轮402的轮面与焊接缝平行,打磨轮402由驱动电机408驱动,挡板403的数量为两块,两块挡板403均为弧形,挡板403固定安装在打磨箱401的顶部,且位于打磨轮402的两侧面,两块挡板403相对安装,收集孔位于收集箱401的顶部,且收集孔位于两块挡板403相对安装的内侧以及打磨轮402的两侧面,收集管404的一端与收集孔连接且流体导通,收集管404的另一端穿过收集箱401的内底壁位于过滤箱409的内部,螺纹杆405的一端位于螺纹筒406的内部,螺纹筒406的一端转动连接在打磨箱401内底壁的侧面,且与第二传送带407连接,第一滑板109的底部与螺纹杆405的顶部通过转动轴承转动连接;阻挡板410固定安装在过滤箱409内底壁的中部,阻挡板410的顶部与过滤箱409的内底壁之间留有间隙,斜板411的一端与阻挡板410连接,斜板411的另一端与过滤箱409的内侧壁固定连接,斜板411与阻挡板410连接的一端高度大于

阻挡板410与过滤箱409内侧壁连接的一端,清理孔412位于过滤箱409一侧壁的底部,循环管413位于过滤箱409一侧壁的顶部;回收管415位于冷却液箱414一侧壁的顶部,回收管415的入口端与循环管413的出口端连接且流体导通,喷洒头416位于冷却液箱414的底部;通过打磨机构400的设置,能够对焊接前后的钛合金管进行打磨,防止在未焊接时钛合金管的焊接处出现杂质或不平整的现象,而导致焊接效果下降,同时焊接完成后进行打磨,保证焊接处的外观整洁,且通过冷却液的设置,防止出现高温对管道造成损坏等情况,同时通过过滤箱409的设置,能够对使用后的冷却液进行循环使用,防止冷却液的浪费。

26.工作原理:首先将钛合金管放置到转动筒101的内部,通过转动第一固定螺栓,带动固定弧板104进行位移使得第一滑块105带动齿轮106进行转动,进而实现两块固定弧面104相对且同速度位移,对钛合金管起到同轴定位固定的作用,使得钛合金管始终处于同轴的位置,且齿板113和齿轮106的外齿较细,保证同步位移的精度,同时在减震弹簧112的作用下,防止焊接时出现震动而导致焊接出现意外,同时通过滑动固定筒107使得其底部的第二滑块110滑动在滑槽111的内部,使得两个转动筒101相互靠近,进而使得钛合金管两接触端更加紧密的接触,且使得转动筒101便于在固定筒107的内部进行转动,同时可以通过第二固定螺栓108对转动筒101进行限制,使得转动筒101固定在固定筒107的内部,为了防止长时间重力等作用下,导致钛合金管造成变形,通过转动丝杠203使得螺纹块204进行前后的位移,因为丝杠203上的螺纹不同,因此当转动丝杠203时,两块螺纹块204相反位移,此时将会带动升降架205进行升降,使得支撑板206与钛合金管的外壁进行接触起到支撑的作用,同时底箱207内的支撑座208与地面接触,同时可以通过滑动第三滑块202调节支撑机构200的高度,为了持续的进行焊接,通过调节伸缩杆301使得吸附轮304与钛合金管的外壁进行接触,启动微型电机302,通过第一传送带303带动吸附轮304进行转动,此时吸盘305对钛合金管进行吸附,顶杆306受力收缩,使得第一齿板308带动齿轮309进行转动,进而使得密封块313对通风孔314进行密封,当吸附轮304持续转动时,吸盘305的位置发生偏移,使得顶杆306受到伸缩弹簧307的顶力,带动第一齿板308上下位移,使得通风孔314通风,使得吸盘305与钛合金管的外壁脱离吸附,循环吸附进而对钛合金管进行位移输送,为保证焊接的美观,通过调节螺纹杆405进而使得钛合金管的位置下降,同时转动转动筒101使得钛合金管的焊接端与打磨轮402进行接触,同时也通过转动转动筒101进行焊接,在打磨过程中,通过喷洒头416对打磨端进行冷,而后废液有收集管404进行收集流入至过滤箱409的内部,通过斜板411的沉淀,使得上层的冷却液通过循环413送至冷却液箱414的内部进行循环使用,防止浪费。

27.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1