一种油箱加油口焊机的制作方法

1.本发明涉及油箱加油口的安装技术领域,更具体的是涉及一种油箱加油口焊机。

背景技术:

2.飞机上或汽车上装燃料的容器叫做油箱,油箱可分为开式油箱和闭式油箱两种,油箱必须有足够大的容积,油箱应有周边密封的盖板,盖板上装有空气滤清器,油箱底部应距地面150mm以上,对油箱内表面的防腐处理要给予充分的注意,油箱上设有加油口,通过加油口可以向油箱内加热燃油,加工油箱的加油口需要相应的油箱加油口焊机。

3.现有技术中油箱加油口焊机包括机器人和安装架,将油箱安装在安装架上,然后人工将加油口安装在油箱的安装孔上,再通过机器人将加油口焊接在油箱上,该油箱加油口焊机可以更自动的将加油口焊接在油箱上,可大量代替人工,大幅度提高生产效率和焊接质量,降低劳动成本,改善焊接工人的劳动环境。

4.但是,现有技术中不便于对加油口进行对中定位,从而不能更准确更高效的将加油口安装在油箱上。因此,我们迫切的需要一种可以对加油口进行对中定位,从而能更加准确更加高效的将加油口安装在油箱上的加油口焊机。

技术实现要素:

5.基于以上问题,本发明提供了一种油箱加油口焊机,用于解决现有技术中不便于对加油口进行对中定位,从而不能更准确更高效的将加油口安装在油箱上的问题。本发明中通过将加油口安装在定位块上,并将油箱套在横梁架上,这样可以更容易对加油口进行对中定位,从而可以更容易、更准确、更高效的将加油口安装在油箱上。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种油箱加油口焊机,包括焊接机器人,还包括横梁架,所述横梁架的顶面安装有仿形板,所述仿形板上开有定位通槽,所述横梁架上安装有推动机构,所述推动机构上安装有可穿过定位通槽的定位块,所述横梁架上安装有弯板,所述弯板上安装有位于仿形板上方的夹紧机构,所述弯板与横梁架间留有安装间隙。

8.推动机构的优选结构为:所述推动机构包括安装在横梁架上的推动组件,所述推动组件上安装有第一滑动板,所述横梁架上还安装有第一气缸,所述第一气缸的活塞杆通过第一连接杆与第一滑动板连接。

9.优选的,所述推动组件包括安装在横梁架上的第一滑块,所述第一滑块上安装有第一滑轨,所述第一滑动板安装在第一滑轨上,所述第一滑动板上还安装有第二气缸,所述第二气缸的活塞杆与定位块连接。

10.进一步的,还包括伸缩机构,所述伸缩机构包括安装在横梁架上的滑动组件,所述滑动组件上安装有第二滑动板,所述横梁架上还安装有第三气缸,所述第三气缸的活塞杆通过第二连接杆与第二滑动板连接,所述第二滑动板上安装有可穿过定位通槽的铺助支撑板。

11.优选的,所述滑动组件包括安装在横梁架上的第二滑块,所述第二滑块上安装有第二滑轨,所述第二滑动板安装在第二滑轨上。

12.进一步的,所述横梁架的一端安装有法兰盘,所述法兰盘上连接有转动机构。

13.优选的,所述转动机构包括机体,所述机体内安装有旋转电机和减速机,所述旋转电机的电机轴上安装有主动轮,所述减速机的一端安装有从动轮,另一端安装有主动齿轮,所述主动轮与从动轮间安装有皮带,所述法兰盘上安装有输出轴,所述输出轴上安装有与主动齿轮啮合的从动齿轮。

14.夹紧机构的优选结构为:所述夹紧机构包括安装在弯板上的两组夹紧气缸,两组所述夹紧气缸上连接有夹紧板,两组所述夹紧板均位于仿形板的上方且可分别与仿形板的两端接触。

15.优选的,所述夹紧板的底面开有内凹弧面,所述仿形板和铺助支撑板的顶面均设有外凸弧面,所述外凸弧面与内凹弧面可相互贴合。

16.进一步的,所述横梁架的下方还安装有支撑架,所述支撑架的顶面铰接有相对设置的侧向辊和侧向架,所述侧向辊上沿其长度方向安装有多个侧向滚轮,所述侧向架的上部、下部沿其长度方向分别安装有多个上滚轮和多个下滚轮,所述支撑架上还安装有与侧向架下端连接的竖直气缸。

17.本发明的有益效果如下:

18.(1)本发明中通过将加油口安装在定位块上,并将油箱套在横梁架上,将油箱上的安装口与定位块相对,这样可以更容易对加油口进行对中定位,从而可以更容易、更准确、更高效的将加油口安装在油箱上。

19.(2)本发明中当需要将加油口安装在油箱上时,将加油口安装在定位块上,然后使第一气缸的活塞杆缩回给第一连接板一个推力,第一连接板再将该推力传递给第一滑动板,第一滑动板再将该推力传递给第一滑轨,第一滑轨再相对第一滑块移动,最终使第一滑动板带动第一气缸、定位块和加油口伸出定位通槽,并穿过油箱上事先开好的安装口内,这样更便于对加油口的定位,从而更加便于将加油口安装在油箱上。

20.(3)本发明中第三气缸的活塞杆伸出或者缩回会给第二连接板一个拉力或推力,第二连接板再将该拉力或推力传递给第二滑动板,第二滑动板再将该推力或拉力传递给第二滑轨,第二滑轨再相对第二滑块移动,最终使第二滑动板带动铺助支撑板伸出横梁架外或缩回横梁架内,当铺助支撑板穿过定位通槽并抵紧油箱时,可以使加油口与油箱间的焊缝一致性更好。

21.(4)本发明中当油箱安装在横梁架上后需要调节油箱的角度时,可以通过旋转电机依次带动主动轮、皮带、从动轮旋转,通过减速机调整转速后再依次带动主动齿轮、从动齿轮和输出轴旋转,输出轴再带动法兰盘和横梁架旋转,横梁架再带动油箱转动角度,调整好油箱的角度之后再对油箱进行夹紧,这样进一步更便于将加油口安装在油箱上。

22.(5)本发明中两组气缸带动两组夹紧板分别压紧在仿形板的两端时,仿形板和铺助支撑板顶面的外凸弧面会贴紧油箱的内表面,夹紧板底面的内凹弧面会贴紧油箱的外表面,从而可以更加稳定的将油箱固定住,而且不会对油箱造成压紧损坏。

23.(6)本发明中通过支撑架支撑油箱的下端,且侧面滚轮、上滚轮和下滚轮均与油箱的下底面接触,这样可以减少对油箱的摩擦力,从而可以减少对油箱的损害;需要调整油箱

的支撑高度时,可以通过竖直气缸带动铰接在支撑架上的侧向架向上偏移,从而可以调整油箱的高度。

附图说明

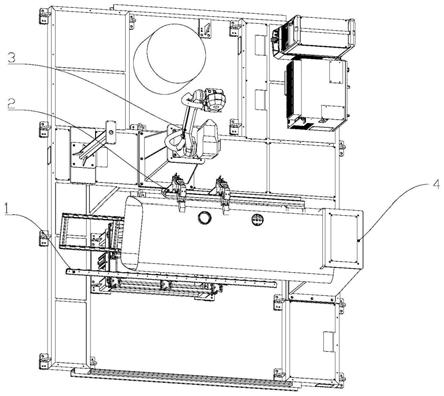

24.图1为本发明油箱安装在横梁架上的立体结构简图;

25.图2为本发明油箱未安装在横梁架上的立体结构简图;

26.图3为本发明推动机构、伸缩机构等安装在横梁架上的正面立体结构简图;

27.图4为本发明推动机构、伸缩机构等安装在横梁架上的侧面立体结构简图;

28.图5为本发明推动机构的立体结构简图;

29.图6为本发明滑动机构的立体结构简图;

30.图7为本发明转动机构的立体结构简图;

31.图8为本发明转动机构与横梁架连接的局部立体结构简图;

32.图9为本发明仿形板的立体结构简图;

33.图10为本发明铺助支撑板的立体结构简图;

34.图11为本发明支撑机构的立体结构简图;

35.图12为本发明支撑机构的侧面结构简图;

36.附图标记:1支撑机构,101侧向辊,102侧向滚轮,103侧向架,104上滚轮,105下滚轮,106支撑架,107竖直气缸,2夹紧机构,21夹紧气缸,22夹紧板,221内凹弧面,3焊接机器人,4转动机构,41机体,42主动轮,43皮带,44从动轮,45主动齿轮,46从动齿轮,47减速机,48旋转电机,5横梁架,6弯板,61安装间隙,7铺助支撑板,8仿形板,81定位通槽,9定位块,10第二气缸,11推动机构,111第一滑动板,112第一连接杆,113第一滑轨,114第一滑块,115第一气缸,12伸缩机构,121第二滑轨,122第二滑动板,123第二连接杆,124第二滑块,125第三气缸,13法兰盘,14外凸弧面。

具体实施方式

37.为了本技术领域的人员更好的理解本发明,下面结合附图和以下实施例对本发明作进一步详细描述。

38.实施例1:

39.如图1

‑

4所示,一种油箱加油口焊机,包括焊接机器人3,还包括横梁架5,横梁架5的顶面安装有仿形板8,仿形板8上开有定位通槽81,横梁架5上安装有推动机构11,推动机构11上安装有可穿过定位通槽81的定位块9,横梁架5上安装有弯板6,弯板6上安装有位于仿形板8上方的夹紧机构2,弯板6与横梁架5间留有安装间隙61。

40.工作原理:当需要将加油口焊接在油箱上时,先将加油口安装在定位块9上,再通过常规的方式将油箱套在横梁架5的相应位置上,再调整油箱的位置,使事先开在油箱上的安装口对准加油口,然后通过夹紧机构2给油箱向下的夹紧力将油箱夹紧,再通过推动机构11推动定位块9带动加油口穿过油箱上的安装口,再通过常规的焊接机器人3将加油口焊接在油箱上,如此,通过将加油口安装在定位块9上,可以更容易对加油口进行对中定位,从而可以更容易、更准确、更高效的将加油口安装在油箱上。

41.实施例2:

42.如图1

‑

6所示,在上述实施例1的基础上,本实施例给出了推动机构11的优选结构为:推动机构11包括安装在横梁架5上的推动组件,推动组件上安装有第一滑动板111,横梁架5上还安装有第一气缸115,第一气缸115的活塞杆通过第一连接杆112与第一滑动板111连接。第一气缸115与第一滑动板111相互平行,第一气缸115与第一滑动板111均横向布置,这样可以极大的减少该结构的纵向长度,从而可以节省该结构的空间,减少该结构的体积。

43.优选的,推动组件包括安装在横梁架5上的第一滑块114,第一滑块114上安装有第一滑轨113,第一滑动板111安装在第一滑轨113上,第一滑动板111上还安装有第二气缸10,第二气缸10的活塞杆与定位块9连接。

44.本实施例中:当需要将加油口安装在油箱上时,将加油口安装在定位块9上,然后使第一气缸115的活塞杆缩回给第一连接板一个推力,第一连接板再将该推力传递给第一滑动板111,第一滑动板111再将该推力传递给第一滑轨113,第一滑轨113再相对第一滑块114移动,最终使第一滑动板111带动第一气缸115、定位块9和加油口伸出定位通槽81,并穿过油箱上事先开好的安装口内,其中,也可以通过第二气缸10推动定位块9将加油口安装在安装口内,这样更便于对加油口的定位,从而更加便于将加油口安装在油箱上。

45.实施例3:

46.如图1

‑

6所示,在上述实施例1的基础上,本实施例给出了可以进一步将油箱夹紧的优选结构为:还包括伸缩机构12,伸缩机构12包括安装在横梁架5上的滑动组件,滑动组件上安装有第二滑动板122,横梁架5上还安装有第三气缸125,第三气缸125的活塞杆通过第二连接杆123与第二滑动板122连接,第二滑动板122上安装有可穿过定位通槽81的铺助支撑板7,滑动组件包括安装在横梁架5上的第二滑块124,第二滑块124上安装有第二滑轨121,第二滑动板122安装在第二滑轨121上。第三气缸125与第二滑动板122相互平行,第三气缸125与第二滑动板122均横向布置,这样可以极大的减少该结构的纵向长度,从而可以节省该结构的空间,减少该结构的体积。

47.本实施例中:第三气缸125的活塞杆伸出或者缩回会给第二连接板一个拉力或推力,第二连接板再将该拉力或推力传递给第二滑动板122,第二滑动板122再将该推力或拉力传递给第二滑轨121,第二滑轨121再相对第二滑块124移动,最终使第二滑动板122带动铺助支撑板7伸出横梁架5外或缩回横梁架5内,当铺助支撑板7穿过定位通槽81并抵紧油箱时,可以使加油口与油箱间的焊缝一致性更好。

48.实施例4:

49.如图1

‑

8所示,在上述实施例1的基础上,本实施例给出了可以对油箱的安装角度进行调节的优选结构为:横梁架5的一端安装有法兰盘13,法兰盘13上连接有转动机构4,转动机构4包括机体41,机体41内安装有旋转电机48和减速机47,旋转电机48的电机轴上安装有主动轮42,减速机47的一端安装有从动轮44,另一端安装有主动齿轮45,主动轮42与从动轮44间安装有皮带43,法兰盘13上安装有输出轴,输出轴上安装有与主动齿轮45啮合的从动齿轮46。

50.本实施例中:当油箱安装在横梁架5上后需要调节油箱的角度时,可以通过旋转电机48依次带动主动轮42、皮带43、从动轮44旋转,通过减速机47调整转速后再依次带动主动齿轮45、从动齿轮46和输出轴旋转,输出轴再带动法兰盘13和横梁架5旋转,横梁架5再带动油箱转动角度,调整好油箱的角度之后再对油箱进行夹紧,这样进一步更便于将加油口安

装在油箱上。

51.实施例5:

52.如图1

‑

10所示,在上述实施例1的基础上,本实施例给出了夹紧机构2的优选结构为:夹紧机构2包括安装在弯板6上的两组夹紧气缸21,两组夹紧气缸21上连接有夹紧板22,两组夹紧板22均位于仿形板8的上方且可分别与仿形板8的两端接触。

53.本实施例中:需要对油箱夹紧时,通过常规的夹紧气缸21带动夹紧板22向油箱的方向移动,并夹紧夹紧板22,要求两组夹紧气缸21带动两组夹紧板22分别压住仿形板8两端处的油箱,每组夹紧气缸21和每组夹紧板22的数量至少为两个,这样更容易将油箱夹紧。

54.优选的,夹紧板22的底面开有内凹弧面221,仿形板8和铺助支撑板7的顶面均设有外凸弧面14,外凸弧面14与内凹弧面221可相互贴合。两组气缸带动两组夹紧板22分别压紧在仿形板8的两端时,仿形板8和铺助支撑板7顶面的外凸弧面14会贴紧油箱的内表面,夹紧板22底面的内凹弧面221会贴紧油箱的外表面,从而可以更加稳定的将油箱固定住,而且不会对油箱造成压紧损坏。

55.实施例6:

56.如图1

‑

12所示,在上述实施例1的基础上,本实施例给出了可以对油箱进行支撑的优选结构为:横梁架5的下方还安装有支撑架106,支撑架106的顶面铰接有相对设置的侧向辊101和侧向架103,侧向辊101上沿其长度方向安装有多个侧向滚轮102,侧向架103的上部、下部沿其长度方向分别安装有多个上滚轮104和多个下滚轮105,支撑架106上还安装有与侧向架103下端连接的竖直气缸107。

57.本实施例中:通过支撑架106支撑油箱的下端,且侧面滚轮、上滚轮104和下滚轮105均与油箱的下底面接触,这样可以减少对油箱的摩擦力,从而可以减少对油箱的损害;需要调整油箱的支撑高度时,可以通过竖直气缸107带动铰接在支撑架106上的侧向架103向上偏移,从而可以调整油箱的高度。

58.如上即为本发明的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述发明验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1